Laboratornye_raboty_po_fome / 1 Зонная плавка (каскадная) / Методические указания - Каскадная плавка

.pdf

Найдем распределение концентрации примеси после того, как граница фаз сместится к правому концу стрежня, и он весь затвердеет.

Примем поперечное сечение стержня равным единице и обозначим через CL(x) концентрацию примесей в жидкой части стержня. Когда длина затвердевшей части, отсчитывается от левого конца равна x. Пусть процесс затвердевания продолжается и длина затвердевшей части увеличится на dx. При этом количестве примесей, перешедшее из жидкой фазы в твердую согласно (10) KCLCx.

Эта величина равна изменению d[CL (x)( L – x )] количества примесей в жидкой фазе равного ввиду однородности распределения примеси в жидкости CL (x)( L – x) таким образом:

d[CL (x)( L –x )] = – kCL (x)dx, (15)

dCL (x)( L – x)/Cx – CL(x) = –KCL (x), (16) или

dCx(x)( L – x)/dx = -(K–1)CL (x). (17) После разделения переменных:

dCL (x)/CL (x) = - (K–1)dx/L– x,

и интегрирования lnCL (x) = ln |

|

|

|

|

|

|

, |

||

|

|

||||||||

|

|

|

|

|

|

||||

получаем |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

CL (x) = A |

(18) |

Где А-постоянная,определяемая из того условия, что концентрации примесей в исходной фазе равна с0.

M |

|

(19) |

|

|

|

||

|

|||||||

и,следовательно, |

|||||||

|

|

|

|

|

|

|

|

CL (x) = c0 |

|

|

|

(20) |

|||

|

|

||||||

|

|||||||

Концентрация примесей в твердой фазе, выпадающей в точке x определяется следующим образом:

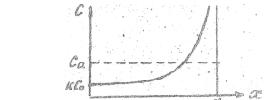

Cs(x) = KCL (x) = Kc0(

(21)

(21)

Эта функция изображена на рис 2.

Для случая K<1. Из полученной формулы следует,что x→∞, при x →L.Это не вполне точно.Ошибка обусловлена использованем предложения о постоянстве величины K, что справедливо лишь для слабых растворов,т.е с концентрация меньшей единицы.

Мы видим, что примеси собираются в правом конце стержня, а его левый конец очищается от них. При K>1 очистился бы правый конец стержня.

1.6 Зонная очистка

При очистке материалов от примесей данным методом стержень этого материала пропускают чрез катушку индукционного нагревателя рис 1. При этом часть стержня, находящаяся вблизи катушки, плавится и перекрестализуется. А примеси собираются на одном из его концов (смотря по тому, больше или меньше единицы коэффициент сегрегации К.) Расплавленная часть сохраняет свою форму благодаря силам поверхностного

натяжения.

Рис. 3 При медленном движении загрязненного алюминия в графитовой лодочке

относительно индукционных нагревателей вдоль слитка перемещаются расплавленные зоны, переносящие накапливающиеся в них примеси к его концу. 1-примеси; 2-графитовая лодочка; 3- индукционные нагреватели;

4-чистый алюминий; 5-расплавленная зона Метод получения очень чистых веществ, основанный на повторении

несколько раз такой зонной плавки,называется попроходной зонной очисткой. Этот метод широко применяется при очистке полупроводников, используемых в электронной промышленности для изготовления полупроводниковых приборов, где требования к чистоте очень велики. Например,так называемый технический кремний, являющийся исходным материалом для зонной очистки, содержит примерно 1% примесей. Его получают из природных оксидов кремния –песка и кварца. Восстановлением в пламени электрической дуги.) По мере увеличения числа проходов расплавленной зоны степень очистки значительно возрастает. Однако эффективность оттеснения примеси при каждом новом проходе падает. В конце концов достигается некоторое предельное распределение примеси по длине образца. Поскольку зонная плавка-процесс весьма длительный,желательно,естественно, получить распределение близкое к предельному,за минимальное число проходов .После многопроходной зонной плавки удается очистить кремний до уровня 10-5 %, соответсвующего 1 атому примеси на 15 миллиардов атомов кремния.

В металлургической промышленности методом зонной плавки получают сверхчистый алюминий с содержанием примесей не более 0.001 % сегрегации.С явлением сегрегации примесей, лежащим в основе метода зонной очистки, хорошо знакомы полярники. Оправляясь в путешествие по Северному ледовитому океану, пресную воду они с собой не берут. Для получения пресной воды достаточно растопить кусок льда, образовавшегося

из очень соленой воды. Лед, кристаллизующийся из соленой морской воды, сам практически не содержит соли.

Прежде чем, рассмотреть математическу модель процесса зонной плавки сделаем несколько замечаний, относящихся к деталям физического механизма перераспределения примесей в результате такой направленной кристаллизации.

Если нагреватель перемещается вдоль образца очень быстро, примесь не успевает диффундировать в объеме жидкой фазы и тогда вместо равновесного соотношения между концентрациями по разные стороны межфазной границы мы получаем CL= Cs, т.е K = 1. Это не удивительно, поскольку процесс в этом случае идет неравновесно. Напротив, если граница раздела фаз перемещается медленно, отношение Cs/CL→K0.

Для процесса напрвленной кристаллизации можно ввести представление об эффективном коэффициенте K, определив его как отношение концентрации компонента * в точке x после перекристаллизоции Cs в средней концентрации компонента ** в расплаве CL в тот момент, когда фронт кристаллизации проходил через эту точку. Очевидно, что K0<K<1.

Основные допущения в модели зонной очистки заключается в предположении о том, что при постоянной скорости кристаллизации коэффициент K не меняется при движении межфазной границы вдоль стержня. А переспределение примеси в расплавленной зоне происходит мгновенно.

Скорость нагревания будем считать совпадающей со скоростью движения фронта кристаллизации. Итак, пусть длина нагревателя – l. Начальное распределение примеси c0 = const. Рассмотрим баланс примесного компонента при перекристаллизации слоя шириной ∆x. рис 4

изменение содержания примеси в твердой фазе слева от нагревателяKCL∆x.

изменение содержания примеси в расплавленной зоне нашревателя- ∆CLl. Изменение содержания примеси в твердой фазе справа от нагревателя – -c0(x+l) ∆x.

Ввиду того, что общее количество примеси не изменилось, сумма всех изменений равна нулю.

KCL (x) ∆x + ∆CL (x) l – c0(x + l) ∆x=0 (22), Откуда dCL/dx = [c0(x+ l) – KCL(x)]/ l (23),

Уравнение (11) записано для первого прохода нагревателя, поэтому CL (x+ l) =c0 . Линейное дифференциальное уравнение первого порядка (11) в стандартном виде запишется следующим образом:

dCx(x)/dx + KCL (x)/ l = c0/ l (24) После переобозначений

CL (x) = y, K/ l =p, (25) c0/ l =Q. (26)

Оно примет кононический вид, y’ + yp = Q. (27)

Решение его можно найти, например известным методом вариации

произвольного |

|

|

|

|

|

|

|

|

постоянного: |

|||||

|

|

|

|

[y(0) + |

|

|

|

|

|

|

|

|

|

dx] . (28) |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

После возвращения к исходным обозначениям получим решение:

CL (x) = c0

[1 + ]. (29)

[1 + ]. (29)

И после простых преобразованийрешение для Cs(x):

Cs(x) = KCL (x) = co[1-(1-K)

]. (30)

]. (30)

Решая (11 и 18),получаем график для распределеия примеси после первого прохода.

рис 5.

рис 5.

Уравнение (11) можно обобщить для любого прохода. Пусть на предыдущем n-ом переходе распределение примеси -

, тогда

, тогда

(31)

(31)

Уравнение (19) необходимо дополнить граничными условиями. Для начальной точки образца:

(g)dg (32)

Указание CL’ = (g)dg , концентрация в расплавленной зоне от 0 до l ,из которой в твердую фазу перейдет лишь KCL’

.Мы предполагаем, что равномерное распределение примесей в расплавленной зоне устанавливается мгновенно.

2.Для конечного участка образца (L- l, l), граничное условие определяется условиями кристаллизации на этом участке. Обычно нагреватель постепенно сходит с образца, тогда можно положить что:

(L- l)(

(L- l)(

, L – l <x<L . (33)

, L – l <x<L . (33)

Указаниие, в данном случае вместо c0 в (20) надо подставить концентрацию примеси в расплавленной зоне L – l, l .Она равна

(L – l)/K

(L – l)/K

.

Иногда зонный нагреватель включают сразу после расплавления последней части образца. В этом случае последняя зона кристаллизуется ненаправленно и примесь в ней распределяется приблизительно равномерно. Этому решению соответствует граничное условие:

, L– l <x<L. (34)

, L– l <x<L. (34)

В точке x = L – l происходит скачкообразное изменение концентрации в 1/K раз.

1.7 Моделирование и изучение процесса многопроходной зонной очистки

По мере увеличения числа проходов расплавленной зоны степень очистки значительно вовзрастет,однако эффективность оттеснения примеси при каждом новом проходе падает. В конце концов достигается некоторое предельное распределение примеси по длине образца. Поскольку зонная плавка-процесс весьма длительный, желательно, естественно, получить распределение, близкое к предельному, за минимальное число проходов. Кроме того, представляет интерес изучить влияние технологических параметров:ширины нагревателя – l ,скорости перемещения нагревателя – Vн (она влияет на K), числа проходов – N.

Ввиду того, что аналитическое решение зацепляющейся цепочки уравнений зонной очистки (31) с граничными условиями (32-34) практически невозможно. Проследить все происходящие процессы лучше всего с помощью решения задачи на ЭВМ. Для расчетов мы примем следующую, весьма распространенную формулу, связывающую коэффициент разделения со скоростью перемещения нагревателя

(35)

(35)

Где Vн –скорость нагревателя, V0 – некоторая постоянная, зависящая от скорости диффузии жидкости в расплаве. График зависимости коэффициента разделения от скорости перемещения нагревателя.рис 6.

Уравнение (31) представляет собой линейное дифференциальное уравнение 1-го порядка относительно неизвестной

функции |

|

|

.Если известно начальное |

распределение |

примесей |

|

|

,то последовательным интегрированием |

уравнения (31) |

|

||||

|

|

можно определить распределение примесей после любого числа проходов зоны.

Итак,уравнения (31-34) представляют собой математическую модель процесса зонной перекристаллизации, исходя из которой возможно поставить численный эксперимент на ЭВМ.

2 ОПИСАНИЕ ВИРТУАЛЬНОЙ ЛАБОРАТОРНОЙ УСТАНОВКИ

Рисунок 2.1 – Главное рабочее окно

Рисунок 2.2 – Меню «Лаборатория»

Рисунок 2.3 – Меню «Лаборатория», вкладка «Новая»

Рисунок 2.4 – Ввод исходной концентрации