- •«Изготовление деталей зубных протезов методом литья»

- •Содержание

- •1. Способы литья деталей зубных протезов

- •Восковые модели протезов Подопочный конус Литники

- •4. Метод литья на огнеупорных моделях, помещенных в формы из огнеупорного материала, включает в себя следующие этапы:

- •5. Усадка сплавов металлов, методы ее предупреждения и компенсации

- •6. Ошибки, допускаемые при литье металлов (табл. №1).

- •7. Материаловедение

- •1) Сплавы золота

- •2) Серебряно-палладиевые сплавы

- •3) Никель-хромовые сплавы

- •5) Сплавы титана

Восковые модели протезов Подопочный конус Литники

а

|

|

б |

в |

Рис. 3. Восковые модели протезов установлены на подопочном конусе (а) и покрыты огнеупорным слоем (б), установка опоки на подопочный конус (в)

Методика безоопочного литья под давлением с использованием установки Heracast iQ фирмы Heraeus Kulzer (рис. 4).

Рис. 4. Литейная установка Heracast iQ фирмы Heraeus Kulzer

(внешний вид)

Расплавление металла в данной литейной установке производится в вакууме под действием индукционного тока, а заполнение формы расплавленным металлом – под давлением. Отлитые детали отличаются чрезвычайной точностью, однородностью структуры металла, отсутствием усадочных раковин и частичек шлаков. Данный метод литья протезов с использованием литейной установки Heracast iQ фирмы Heraeus Kulzer по сравнению с центробежным литьем имеет ряд преимуществ: ● температурный контроль процесса плавления и литья; ●оптимальная структура литьевого объекта; ● отсутствие нежелательных включений и необходимости в отводных литьевых каналах; ● компактность литейной установки.

Лабораторные этапы изготовления металлических каркасов зубных протезов методом безопочного литья под давлением:

По двойному оттиску с нижней челюсти силиконовой массой, получается разборная комбинированная модель (рис. 5) для изготовления металлокерамического протеза с опорой на 44, 45, 46, 48 зубы. После определения центральной окклюзии модели загипсовываются в артикулятор, культи отпрепарированных зубов покрывают слоем компенсационного лака. Затем изготавливаются восковые колпачки, путем погружения штампиков в воскотопку (рис. 6) с последующей моделировкой восковой композиции каркаса. При этом используется «погружной воск» желтого цвета для моделировки колпачков, воск красного цвета – для уточнения шеек и моделировочный – синего цвета, для промежуточных частей. После этого создается литниковая система (рис. 7).

|

|

а |

б |

Рис. 5. Двойной оттиск с зубного ряда нижней челюсти (а)

и разборная комбинированная модель (б)

|

|

а |

б |

Рис. 6. Погружение гипсовых штампиков в воскотопку (а), восковая

композиция каркаса металлокерамического протеза на модели,

загипсованной в артикулятор (б)

|

|

а |

б |

Рис. 7. Создание литниковой системы (а), литниковая система готова (б)

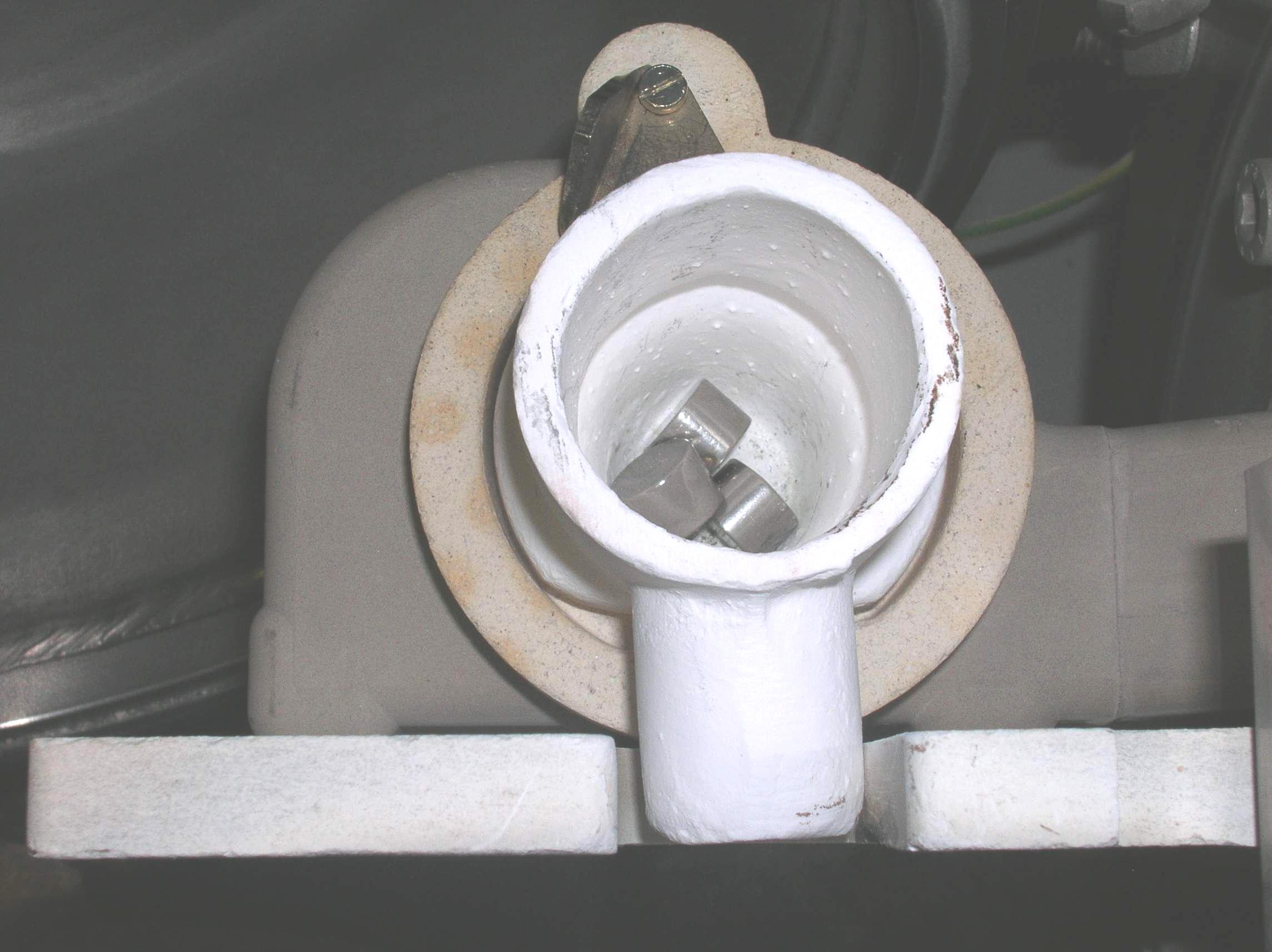

Далее восковую композицию снимают с модели и взвешивают на электронных весах для определения необходимого количества сплава, из расчета 10г металла на 1г воска. Затем восковую композицию устанавливают на конус (рис. 8) и обрабатывают жидкостью «Waxit» для снятия поверхностного натяжения, лучшей смачиваемости и более точной паковки формовочной массы, что обеспечивает гладкую, без шероховатостей, отливаемую поверхность.

б

б

а

Рис. 8. Установка восковой композиции на конус (а),

на конус с восковой композицией установлено

силиконовое кольцо (б)

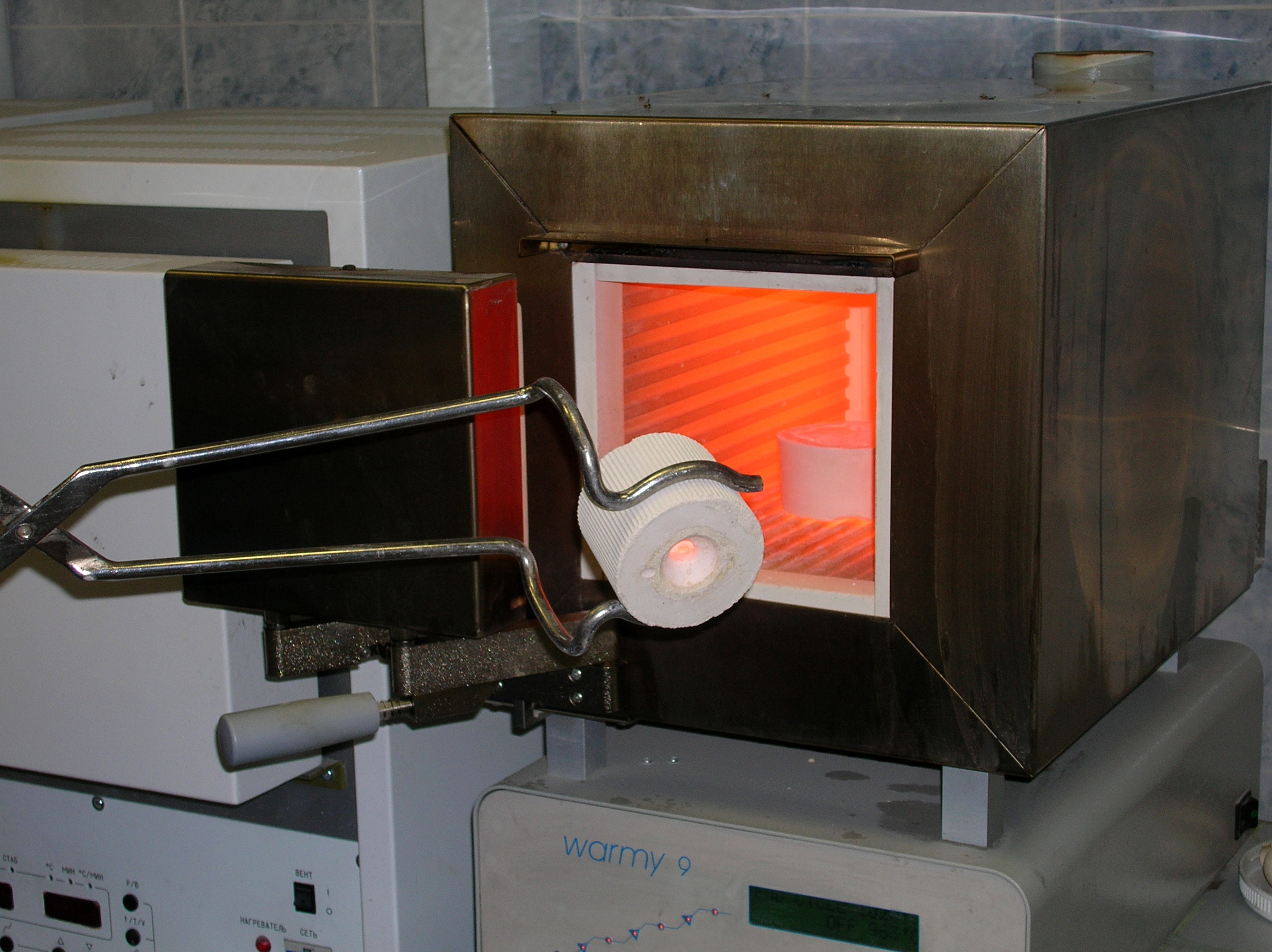

После этого устанавливается силиконовое кольцо. Формовочная масса замешивается в вакуум-смесителе, что предупреждает образование пор, и заполняет силиконовое кольцо (рис. 9). После затвердевания формовочной массы удаляется силиконовое кольцо и конус (рис. 10). Далее форма помещается в муфельную печь (рис. 11).

|

|

Рис. 9. Заполнение формовочной массой силиконового кольца |

Рис. 10. После затвердевания формовочной массы силиконовое кольцо и конус снимаются |

|

|

Рис. 11. Помещение формы в муфельную печь и выплавление воска

В лаборатории для ускорения процесса используются 3 муфельные печи: в 1-ой при температуре 400ºС 30 мин воск выплавляется, во 2-ой при температуре около 580ºС 30 мин производится сушка формы, а в 3-ей – её обжиг при температуре 1020ºС в течение 30 мин.

Затем открывается крышка литейной камеры, в керамический тигель помещается металл (рис. 12 а,б,в) и крышка закрывается. Происходит плавление металла в вакууме под действием токов высокой частоты; процесс плавления контролируется через прозрачное стекло (рис. 12 г,д). После расплавления металла крышку литейной камеры открывают, разогретую форму достают из муфельной печи, как можно быстрее помещая ее в литейную камеру, где закрепляют ее при помощи ключа (рис. 12 ж,з).

Камера автоматически поворачивается на ¼ оборота, одновременно подается давление в 3,5 атм., и металл под этим давлением нагнетается в литейную форму (рис. 12и). Это уменьшает образование литьевых раковин. После литья открываем крышку камеры и достаём форму, которая охлаждается на воздухе до комнатной температуры около 40 мин (рис. 12к).

|

|

|

|

а |

б |

в |

|

|

|

|

|

г |

д |

е |

|

|

|

|

|

ж |

з |

и |

|

|

|

||

л |

|||

|

|||

к |

м |

||

Рис. 12. Крышка литейной камеры открывается (а), в керамический тигель помещается металл (б) и крышка закрывается (в); расплавление металла в вакууме (г,д); разогретая форма вынимается из муфельной печи (е), помещается в литейную камеру (ж) и закрепляется при помощи ключа (з); крышка литейной камеры закрывается и автоматически поворачивается на ¼ оборота (и,к), одновременно подается давление 3,5 атм. После литья форма охлаждается (л), формовочная масса удаляется (м) |

|||

Отлитые детали осторожно освобождают от формовочной массы (рис. 12, л) и помещают в камеру аппарата для пескоструйной обработки крупнодисперсным песком. Литниковую систему удаляют на шлифмоторе и каркасы протезов подвергают окончательной пескоструйной обработке мелко дисперсным песком (рис. 13).

Рис. 13. Освобождение от формовочной массы

и очистка металлического каркаса

Отлитый и обработанный металлический каркас практически не требует припасовки. Как показывает наш опыт, при таком точном литье можно обойтись без клинического этапа проверки каркаса протеза и сразу приступать к нанесению керамической массы.

Таким образом, описанный метод безопочного литья под давлением позволяет:

1) избежать растворения атмосферных газов в металле (так как металл растворяется в вакууме);

2) компенсировать процент усадки сплавов металлов расширением формовочной массы, так как нет необходимости использовать компенсационные вкладки из специального материала, и формовочная масса при нагревании расширяется на необходимую величину;

3) за счет давления, создаваемого при литье, снизить вероятность образования пор, а использование формовочной массы и сплавов металлов одной фирмы обеспечивает точное литьё за счет соответствия процента усадки сплава и теплового расширения формовочной массы.

Все это позволяет получить качественные протезы и сократить сроки их изготовления.