- •«Изготовление деталей зубных протезов методом литья»

- •Содержание

- •1. Способы литья деталей зубных протезов

- •Восковые модели протезов Подопочный конус Литники

- •4. Метод литья на огнеупорных моделях, помещенных в формы из огнеупорного материала, включает в себя следующие этапы:

- •5. Усадка сплавов металлов, методы ее предупреждения и компенсации

- •6. Ошибки, допускаемые при литье металлов (табл. №1).

- •7. Материаловедение

- •1) Сплавы золота

- •2) Серебряно-палладиевые сплавы

- •3) Никель-хромовые сплавы

- •5) Сплавы титана

Смоленская государственная медицинская академия

Кафедра ортопедической стоматологии с курсом ортодонтии

Методические указания

по теме:

«Изготовление деталей зубных протезов методом литья»

Составители:

ассистенты Гелетин П.Н., Массарский И.Г., доцент Аболмасов Н.Н.

Смоленск, 2011

Содержание

1. Способы литья деталей зубных протезов . . . . . . . . . . . . . . . . . . . . . . . . . . |

3 |

2. Аппараты для литья (литейные установки) . . . . . . . . . . . . . . . . . . . . . . . . |

3 |

3. Метод литья по выплавляемым моделям, снятым с гипсовой модели и помещенных в огнеупорную формовочную массу . . . . . . . . . . . . . . . . . - Методика безоопочного литья под давлением с использованием установки Heracast iQ фирмы Heraeus Kulzer . . . . . . . . . . . . . . . . . . . |

5

7 |

4. Метод литья на огнеупорных моделях, помещенных в формы из огнеупорного материала . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . |

13 |

5. Усадка сплавов металлов, методы ее предупреждения и компенсации . |

14 |

6. Ошибки, допускаемые при литье металлов . . . . . . . . . . . . . . . . . . . . . . . . |

15 |

7. Материаловедение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . а) Основные материалы - сплавы металлов, применяемые для литья деталей зубных протезов . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - сплавы золота . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - серебряно-палладиевые . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - хромо-никелевые . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - кобальто-хромовые . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . - сплавы титана . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . б) Вспомогательные материалы - Формовочные массы . . . . . . . . . . . . - гипсовый формовочный материал . . . . . . . . . . . . . . . . . . . . . . . . . . - фосфатные формовочные материалы . . . . . . . . . . . . . . . . . . . . . . . - силикатные формовочные материалы . . . . . . . . . . . . . . . . . . . . . . . |

16

16 16 17 17 18 20 21 22 22 22 |

1. Способы литья деталей зубных протезов

В ортопедической стоматологии требования к точности отлитых конструкций очень высокие. Именно высокоточное (прецизионное) литьё определяет в значительной степени качество всего лечения, позволяя получить полноценный зубной протез, отвечающий всем клиническим требованиям.

В основе многих зубных протезов лежит специальная технология получения металлической основы будущих конструкций методом литья по выплавляемым восковым или пластмассовым моделям. Другими словами, из специального беззольного (сгорающего без шлаков) воска или пластмассы изготавливают (моделируют, фрезеруют) нужную форму, подводят к ней литниковую систему. Всё это погружается в специальную огнеупорную массу, после затвердевания которой, воск (пластмасса) выжигается, а получившиеся пустоты (форма) заполняются сплавом. В результате мы получаем металлическую заготовку, на которой будет крепиться облицовочный материал — керамика, пластмасса.

Высокоточное литье — это целый комплекс совместных, последовательных действий врача, зубного техника, инженера-литейщика, направленных на строгое соблюдение технологических процессов, законов физики, химии, механики, материаловедения. Возможность достижения намеченных целей в значительной степени зависит от наличия современного оборудования в клинике и лаборатории.

Для получения металлических деталей посредством литья используют два метода:

А. метод литья по выплавляемым моделям из моделировочного воска в формах из огнеупорного материала (восковая композиция моделируется на рабочей модели, с которой затем снимается, фиксируется на подопочный конус - изготовление коронок, вкладок, мостовидных протезов) (рис. 3);

Б. метод литья по выплавляемым моделям на огнеупорных моделях, помещенных в формы из огнеупорного материала (восковая композиция протеза моделируется на огнеупорной модели, не снимается и вместе с моделью помещается в огнеупорную формовочную массу, после кристаллизации которой воск выплавляется, а модель остается в форме, которая заполняется расплавленным металлом) (рис. 19).

Второй метод более точный, так как уменьшается возможность деформации при снятии восковой композиции с модели, а усадка металла при затвердевании компенсируется примерно таким же расширением огнеупорной массы. Особенно это важно при изготовлении бюгельных протезов и протезов с металлическим базисом.

2. Аппараты для литья (литейные установки), используемые для получения металлических деталей зубных протезов методом литья, различаются по способу расплавления металла, по способу заполнения формы. Сплавы, применяемые в ортопедической стоматологии, в зависимости от температуры плавления делятся на 3 группы:

1) сплавы с точкой плавления до 300ºС (сплавы на основе олова);

2) сплавы с точкой кипения до 1100ºС (золотые, серебряно-палладиевые сплавы);

3) сплавы с точкой плавления свыше 1200ºС (нержавеющая сталь, кобальтохромовые сплавы).

В соответствии с температурой плавления расплавление сплавов металлов может проводиться

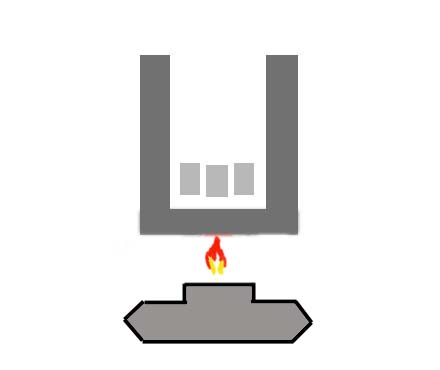

открытым пламенем – сплавы первой группы (спиртовая, газовая или бензиновая горелка, газ пропан/кислород) (рис 1а);

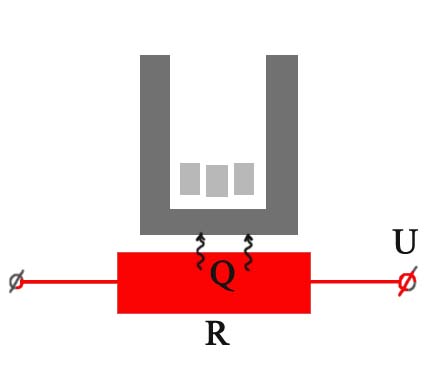

с нагревом по методу электрического сопротивления (рис 1б) – под действием электрического тока в сопротивлении (R) выделяется тепло (Q), которое передается на тигель;

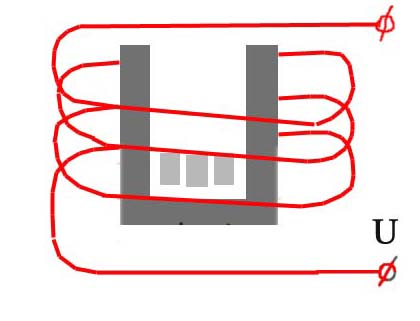

с использованием высокочастотного индукционного тока (рис. 1в) – в центре индуктора (катушки) располагается тигель, и при прохождении электрического тока через катушку образуется высокочастотный индукционный ток, под действием которого расплавляется металл. Этот метод расплавления применяется наиболее широко.

|

|

|

а |

б |

в |

Рис. 1. Способы расплавления металла

Также в зависимости от свойств металлов плавление может производиться

в воздушной среде (благородные сплавы),

в вакууме (неблагородные сплавы),

в среде с инертным газом (сплавы титана).

После плавления сплава следует его заливка в форму. Так как самотеком металл не может заполнить всю форму, применяют принудительные методы заливки:

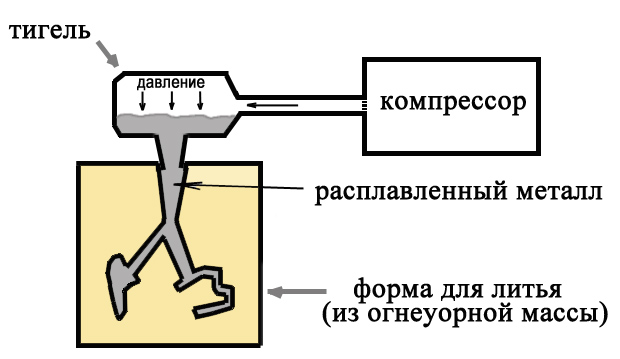

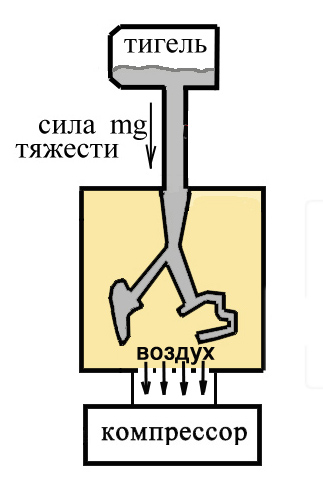

под давлением – рис. 2а,

с использованием вакуумного разряжения – рис. 2б,

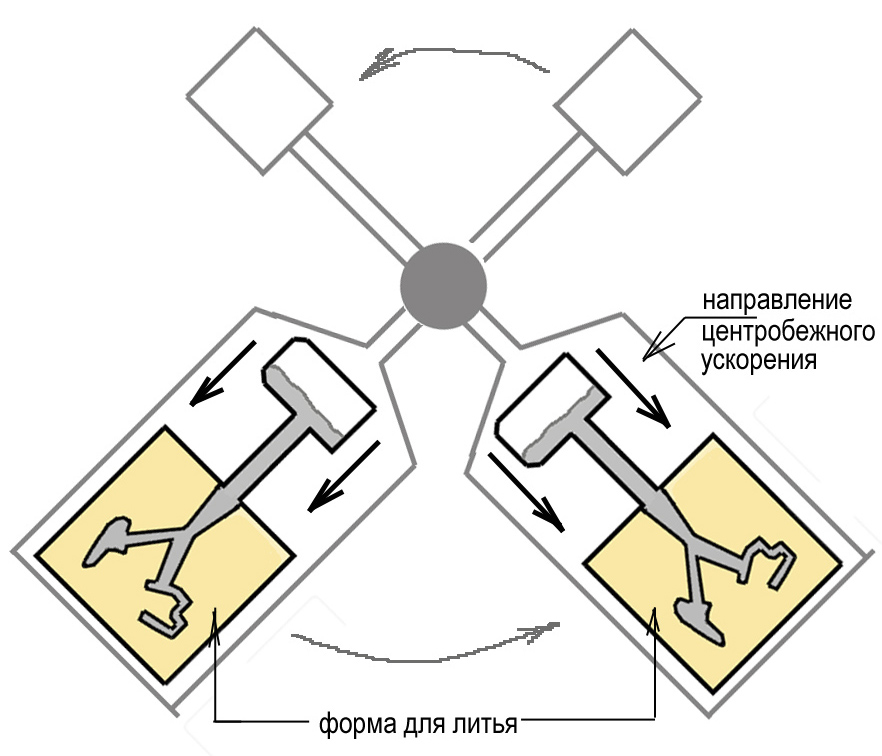

под действием центробежной силы – рис. 2в.

В настоящее время наиболее точным способом является заполнение литьевой формы при помощи вакуумного разряжения. Несмотря на дороговизну вакуумных установок, их использование позволяет практически полностью устранить выгорание благородных сплавов, снизить брак и существенно повысить качество литья зубных протезов и металлических каркасов, предназначенных для облицовки керамикой или пластмассой.

|

|

|

а |

б |

|

|

Рис. 2. Схематическое изображение заполнения литейной формы под давлением (а), при помощи вакуумного разряжения (б) и центрифуги (в). |

|

в |

||

Различают два способа получения формы для литья:

● с использованием металлических опоковых колец с компенсационными вкладками из специального материала (опочный метод), рис. 3;

● силиконовых колец, которые снимаются сразу же после затвердевания паковочной массы (безопочный метод), рис. 8-11.

3. Метод литья по выплавляемым моделям, снятым с гипсовой модели и помещенных в огнеупорную формовочную массу (изготовление коронок, вкладок, мостовидных протезов) включает следующие этапы:

1) изготовление восковых моделей деталей (элементов) протезов - восковое моделирование, рис. 3,6-8;

2) установка литникообразующих штифтов и создание литниковой системы, установка восковой композиции на подопочный конус (рис. 3,7);

3) покрытие восковой композиции огнеупорным слоем и установка опоки1(рис. 3);

4) формовка опоки огнеупорной массой;

5) выплавление воска;

6) сушка и обжиг формы;

7) плавка сплава;

8) литье сплава;

9) освобождение деталей от огнеупорной массы и литников.