федеральное агентство железнодорожного транспорта

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Петербургский государственный университет путей сообщения

Императора Александра I»

(ФГБОУ ВО ПГУПС)

Факультет «Автоматизация и интеллектуальные технологии»

Кафедра «Методы и приборы неразрушающего контроля»

Пояснительная записка

к курсовой работе

на тему: «Выбор эффективной системы неразрушающего контроля»

Обучающийся |

________________ |

Сабитов И.А. |

|

Подпись, дата |

|

Руководитель |

________________ |

Коншина В.Н. |

|

Подпись, дата |

|

|

|

|

Санкт-Петербург

2020

Содержание

1. Исходные данные…………………………………………………3

2. Описание систем НК, применяемых для контроля ОК в соответствие с заданием………………………………………………..5

3. Расчет вероятности невозникновения аварийной ситуации в ОК после его изготовления………………………………………………...9

4. Расчет вероятности обнаружения дефекта системами НК…...11

5. Расчет технической эффективности систем НК………………12

6. Расчет суммарных затрат на системы НК……………………..13

7. Выбор эффективной системы НК……………………………...15

1 Исходные данные

Исходные данные по варианту №1 отображены в таблице 1.1

Таблица 1.1 Исходные данные

Вариант |

Тип соединения |

Толщина листов S, мм |

Протяженность, м |

Системы контроля |

1 |

Стыковое |

20 |

10 |

С1, С3, С5 |

|

|

|

|

|

Распределение вероятностей ƒki (m) образования числа m дефектов типа-вида ki в тавровых соединениях представлено в таблице 1.2. Данные из таблицы используются в пунктах 3 и 5.

Число m дефектов |

ƒki (m) для дефектов типа-вида |

|||

трещины |

непровары |

включ. недопустимые |

включ. допустимые |

|

0 |

0,999 |

0,98 |

0,9815 |

0,97785 |

1 |

0,0009 |

0,017 |

0,0124 |

0,01420 |

2 |

0,0001 |

0,003 |

0,00393 |

0,00551 |

3 |

0 |

0 |

0,00135 |

0,00185 |

4 |

0 |

0 |

0,00034 |

0,00044 |

5 |

0 |

0 |

0,00001 |

0,00013 |

6 |

0 |

0 |

0,00003 |

0,00002 |

|

||||

Таблица 1.2 Распределение вероятностей ƒki (m)

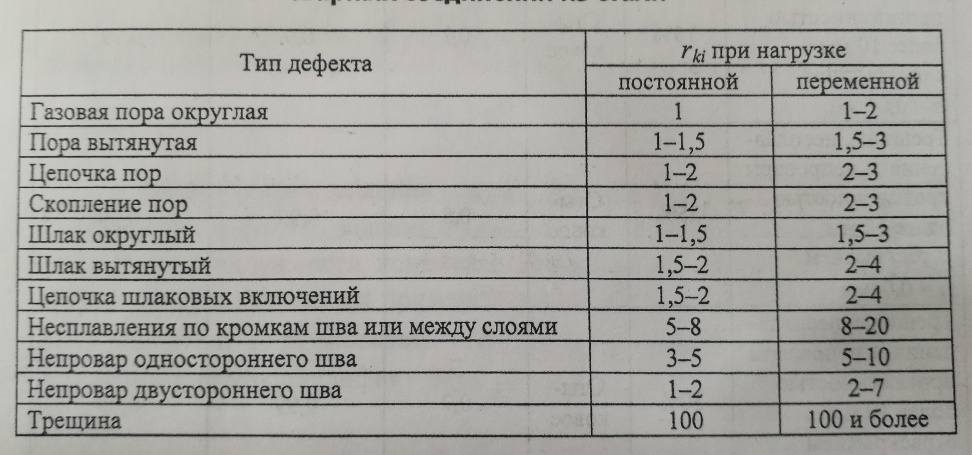

Коэффициенты опасности rki для дефектов сварных соединений из стали представлены в таблице 1.3. Данные из таблицы используются в пункте 3.

Таблица 1.3 – Коэффициенты опасности rki для дефектов сварных соединений из стали

Для расчетов вероятностей применяем переменную нагрузку и используем следующие дефекты:

трещина (

);

);непровар односторонний (

);

);цепочка шлаковых включений (

);

);газовая пора округлая (

).

).

Допустимым включением является газовая пора, а цепочка шлаковых включений недопустимым.

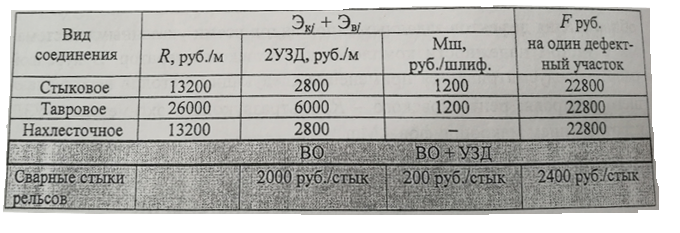

Данные для расчета суммарных затрат на систему необходимо брать из таблицы 1.4, представленной ниже.

Таблица 1.4 – Затраты на контроль сварных соединений и на их ремонт

2 Описание систем НК, применяемых для контроля объекта

В соответствии с вариантом №1, при контроле стыковых соединений используются следующие системы неразрушающего контроля:

С1 = <1R;2Мш> просвечивание рентгеном в одном направлении с последующим использованием 2 макрошлифов на торцах сварного соединения;

С3 = <1УЗД;2Мш> ультразвуковой контроль одним оператором с последующим использованием макрошлифов;

C5 = <2УЗД; 2УЗД; 2Мш> последовательный ультразвуковой контроль двумя независимыми звеньями двумя операторами с последующим использованием макрошлифов.

В первой системы НК используется рентгеновское излучение. Для неразрушающего контроля изделий, поверхностей, при исследовании внутренней структуры материалов и деталей используется именно рентгеновский контроль. Его востребованность обусловлена не только оперативностью, с которой можно проводить неразрушающий контроль, но и универсальностью метода.

В зависимости от плотности материала, через которое проходит рентгеновское излучение с различной интенсивностью, различия в пропускной способности отдельных его участков позволяют создавать достоверную картину структуры объекта исследования. Результаты рентгеновского контроля отображаются на рентгеновской пленке с усиливающим экраном, обрабатываются на цифровых системах визуализации или регистрируются цифровыми детекторами - электронными панелями. Использование цифровых систем при получении и обработке изображения позволяет визуализировать структуры объекта в высоком разрешении и контрасте, а также масштабировать их.

Плюсы рентгеновского неразрушающего контроля:

Неразрушающий метод исследования позволяет определить дефекты, которые невозможно увидеть невооруженным глазом.

Не требуется разрушение объекта исследования.

Рентгенография позволяет определить локализацию дефекта относительно плоскости съемки.

Для проведения исследования необходимо остановить рабочий процесс, однако, не требуется полный демонтаж объекта. По завершении дефектоскопии, если не было выявлено повреждений, объект может продолжать функционировать.

Быстрый результат. Вы получите ответ сразу же по завершении исследования и обработки данных.

Не существует идеального метода выявления дефектов. Важно знать также и про некоторые минусы технологии.

Для проведения исследования необходима остановка рабочего процесса и обеспечение специалистам доступа к исследуемым областям объекта. При дефектоскопии печатных плат это не представляется проблемой. Однако, если проводится контроль качества сварных соединений труб, важно освободить их от содержимого на все время проведения исследования.

Для проведения исследования должен быть обеспечен двухсторонний доступ к объекту.

Рентгеновское излучение в высоких дозах способно вызывать лучевые ожоги, лучевую болезнь и онкологию. По этой причине для проведения исследования необходимо освободить помещение от персонала.

В системах С3 и С5 используется ультразвуковой метод НК. Ультразвуковой метод неразрушающего контроля – один из акустических методов. Данный метод был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля.

Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции.

При помощи специального оборудования – ультразвукового дефектоскопа и пьезоэлектропреобразователя в объект исследования излучаются и ловятся отраженные ультразвуковые колебания. Данные затем анализируются на предмет выявления дефектов и их эквивалентного размера, формы, вида и глубины нахождения. По времени распространения ультразвука в материале определяют расстояние до дефекта, а по амплитуде отражательного импульса – относительный размер.

В настоящее время существует пять основных методов ультразвукового контроля:

теневой;

зеркально-теневой;

зеркальный;

эхо-метод;

дельта-метод.

В промышленности ультразвуковое обследование металла проводят обычно в диапазоне волн от 0,5МГц до10МГц. В некоторых случаях, когда требуется выявить небольшие дефекты, ультразвуковой неразрушающий контроль сварочных швов проводят ультразвуковыми волнами с частотой до 20 МГц.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров;

низкая стоимость;

безопасность для человека (в отличие от рентгеновской дефектоскопии);

возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса;

при проведении УЗК исследуемый объект не повреждается;

возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости).

Макрошлифы — образцы, вырезанные из сварной пластины или из самого изделия в направлении поперек или вдоль шва. Поверхность макрошлифа промывают спиртом и травят специальными реактивами, после чего осматривают невооруженным глазом или с помощью лупы при увеличении до 10.

Данный метод не может служить средством текущего контроля отливок, а используется только в особых случаях, главным образом, в период отработки технологии изготовления новой отливки, при получении ее другим способом литья или систематическом появлении дефектов усадочного происхождения, а также при анализе аварийных разрушений отливки.

Для определения дефектов, нарушающих сплошность стали, применяют реактивы глубокого травления и реактивы поверхностного травления. Возможность их определения основана на том, что соответствующие реактивы более сильно воздействуют на участки с более развитой и активной поверхностью, т.е. именно на те, где имеются дефекты несплошности. Поэтому после травления поверхность макрошлифа в указанных участках протравливается более сильно и глубоко, и они четко выделяются на фоне более выступающих и светлых (т.е. менее сильно протравленных) участков без подобных дефектов. Реактивы глубокого травления используют главным образом для макроанализа слитков (отливок) и проката (поковок).

При исследовании макрошлифа можно определить:

нарушение сплошности металла: усадочную рыхлость, газовые пузыри и раковины, трещины, пустоты, непровары;

строение сплавов. Макроанализ выявляет величину, форму и расположение зерен и, в частности, дендритное строение литого металла;

химическую неоднородность в распределении некоторых элементов по сечению (объему) заготовки, вызванную процессом кристаллизации из жидкости (ликвацию в сплавах серы, фосфора, углерода);

неоднородность строения сплава, вызванную его последующей обработкой давлением;

неоднородность сплава, созданную термической или химико-термической обработкой, например, зону цементации в стали, глубину закаленного слоя и др.

При анализе макрошлифа можно определить метод изготовления детали: если наблюдается зеренное строение – деталь получена литьем, если фиксируются волокна (фигуры течения металла) – деталь получена путем пластической деформации.

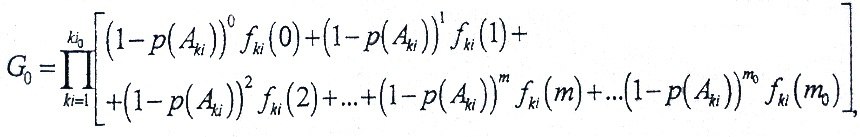

3 Расчет вероятности невозникновения аварийной ситуации в объекте контроля (ОК) после его изготовления G0

В

(3.1)

качестве меры надежности технологического процесса сварки примем вероятность G0 не возникновения аварийной ситуации в объекте в процессе его эксплуатации при заданных условиях, режимах времени. Для вычисления G0используется формула 2.1, приведеннаяниже.

где

ki

тип-вид дефекта, ki =

;

;

р(Аki) потенциальная опасность дефекта типа-вида ki;

m0 максимальное число дефектов типа-вида ki в заданном объекте;

ƒki(m) вероятность образования числа m дефектов типа-вида ki (значения ƒki (m) для различных объектов приведены в табл. 1.2).

В соответствии с заданием следует рассчитать G0, используя соответствующее распределение вероятности образования определенного числа дефектов определенного типа-вида (табл. 1.2) и условные потенциальные опасности дефектов определенных типов-видов.

Условная потенциальная опасность р(Аki) дефекта типа-вида ki:

р(Аki)

=

(3.2)

(3.2)

где rk1- коэффициент опасности дефекта типа-вида ki; гт - коэффициент опасности трещины;

р(Ат) - условная потенциальная опасность трещины р(АТ) = 0,9999.

Условная потенциальная опасность рассчитана и отображена в таблице 3.1.

Таблица 3.1 Условная потенциальная опасность дефектов

Дефект |

Трещина |

Непровар односторонний |

Цепочка шлаковы включений (н) |

Газовая округлая пора (д) |

r(ki) |

0,9999 |

8 |

3 |

1,5 |

p(Aki) |

0,9999 |

0,0666 |

0,0249 |

0,01249 |

Результаты расчётов вероятностей для каждого дефекта по формуле 3.1 приведены в таблице 3.2, которая представлена ниже.

Таблица 3.2 Вероятности невозникновения дефектов типа-вида ki

Тип дефекта |

Трещина |

Непровар односторонний |

Цепочка шлаковы включений (н) |

Газовая округлая пора (д) |

G(0i) |

0,999 |

0,998 |

0,99903 |

0,99858 |

Вероятность невозникновения аварийной ситуации G0= 0,99462.

4 Расчет вероятности обнаружения дефектов системами НК

Система Gj состоит из числа t0 вариантов методов Mt, каждый из которых характеризуется вероятностью обнаружения P(Bki/Mt) дефекта конкретного типа-вида:

P(Bki/Cj) =1 ∏(1-P(Bki/Mt)) (4.1)

З

Таблица 4.1Значения вероятностей Pд-оп(Bki/Cj) обнаружения дефектов типа k

начения вероятностей Pд-оп(Bki/Cj) обнаружения дефектов типа k в сварных соединениях из стали приведены в таблице 4.1

|

P(B/R) |

P(B/УЗД) |

Р(В/Мш) |

Трещина |

0,7 |

0,99 |

0,99 |

Непровар |

0,99 |

0,99 |

0,1 |

Газовая пора |

0,99 |

0,58 |

0 |

Цепочка шлак. |

0,99 |

0,74 |

0 |

По формуле 4.1 вычислим для каждой системы контроля вероятность обнаружения дефектов. Вычисленные значение вероятностей занесем в таблицу 4.2, представленную ниже.

Таблица 4.2вероятность обнаружения дефектовдля каждой системы контроля

|

C1 |

C3 |

C5 |

Трещина |

0,97 |

0,9999 |

0,9999 |

Непровар |

0,91 |

0,91 |

0,99991 |

Газовая пора |

0,99 |

0,58 |

0,8236 |

Цепочка шлак. |

0,99 |

0,74 |

0,9324 |