Лекция 10. Железо-углеродистые сплавы ..

...pdf

Лекция 10. Железоуглеродистые сплавы. Диаграмма состояния железо-углерод. Состав, структура и свойства сталей и чугунов.

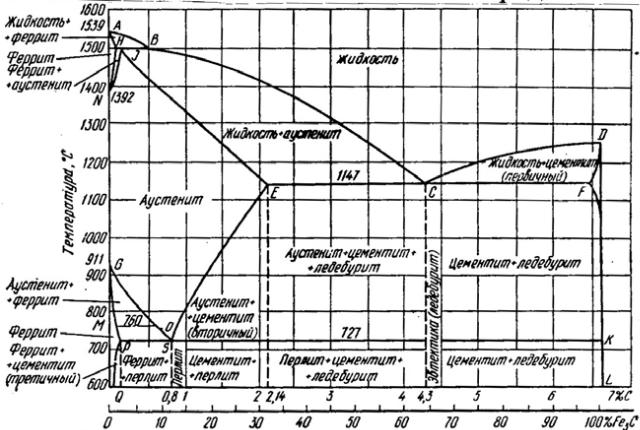

Диаграмма состояния железо-цементит На диаграмме отображается изменение структуры железоуглеродистых

сплавов в зависимости от температуры и содержания углерода.

Основные точки

точка А — температура плавления чистого железа (1539ºС); точка D — температура плавления цементита (1500ºС);

точка С — эвтектическая точка, имеет минимальную температуру плавления, и отсутствует двуфазное состояние.

точка S — эвтектоидная точка, отсутствуют двойные структуры.

1

Основные линии

линия АСD — ликвидус, выше этой линии все сплавы находятся в жидкой фазе.

АЕСF — солидус, ниже этой линии все сплавы находятся только в твёрдой фазе.

Между ликвидусом и солидусом все сплавы находятся в двухфазном состоянии.

PSK — линия перлитных превращений

Происходит распад аустенита с образованием перлита.

Цементит – Fe3C, линия DFK; Феррит – Ф, Feα, левее GPS и AHN; Аустенит – A, Feγ, линия NJESG. Три горизонтальные линии:

1499 °С HJB перитектика, концентрация 0,1…0,5 % С LB + ФН → ФJ;

1147 °С – эвтектика ЕСF, концентрация 2,14…6,67 % С;

727 °С – эвтектоид PSK, концентрация 0,02…6,67 % С. Для всех С = 0 (закон Гиббса).

Модификация Feα существует при температурах от комнатной до 911 °С и от 1390 до 1539 °С, имеет кристаллическую решетку ОЦК с периодом 0,286 НМ (при 20 °С). Особенность этого компонента заключается в ферромагнетизме, которая теряется при температуре выше 768 °С. Эта температура называется точкой Кюри. Модификация γFeсуществует в интервале температур от 911 до 1392 °С, имеющую ГЦК-решетку с периодом 0,364 нм.

2

Фазами железо-углеродистых сплавов являются: расплав, феррит, аустенит, цементит, графит.

УГЛЕРОДИСТЫЕ СТАЛИ

Основная продукция черной металлургии – сталь, причем 90 % всего производства – углеродистая, лишь 10 % – легированные стали.

В состав промышленных марок углеродистых сталей, кроме основного компонента Fe (97…99 %), входят компоненты «С» (Si, Mn, P, S), обусловленные особенностью современных технологий плавки. Но основной элемент «С» вводится в сталь специально.

Существует много способов производства стали, от которых зависит содержание примесей (конверторный, мартеновский и др.).

Углерод сильно влияет на свойства стали даже в минимальных количествах. Такие стали называются углеродистыми.

Особенно сильно влияет углерод на свойства сталей после термической обработки. Это стали повышенного качества.

Классификации сталей 1 По содержанию углерода

1.1Малоуглеродистые, С≤0,24%;

1.2Среднеуглеродистые, 0,24%<C<0,50%

1.3Высокоуглеродистые, С>50%/

2 По структуре

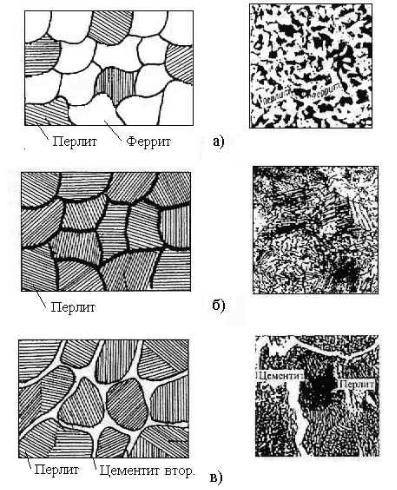

Малоуглеродистые сплавы, с содержанием углерода до 0,02% называются техническим железом.

Структура — чистый феррит 2.1 Доэвтектоидная сталь структура Ф+П

3

0,02%<C<0,8%

2.2Эвтектоидная сталь структура 100% П

С=0,8%

2.3Заэвтектоидная сталь (инструментальная) структура П+Ц

0,8<C<2,14%

3 По качеству

3.1Обыкновенного качества

…Ст3, Ст6

Общего назначения.

3.2Качественные

4

Имеют более высокие показатели качества, нормированный химический состав.

…, 0,8; …; 0,60

Применяются для сварных конструкций, в машиностроении.

4 По способу производства

Основные способы производства сталей

(по ухудшению качества, уменьшению стоимости)

1 Конверторным

(продувкой расплавленного чугуна сжатым воздухом или кислородом в больших грушевидных сосудах)

выплавляется более 50% стали в мире, доля постоянно увеличивается

2 Мартеновским

(в печах Сименса-Мартена, с регенерацией тепла отходящих газов) производство постепенно уменьшается

3 Электроплавкой

(в электродуговых, индукционных, высокочастотных печах)

(↑ качество, стоимость)

5 По способу раскисления

(по улучшению качества, увеличению стоимости)

5.1Кипящая сталь. Обладает высокой пластичностью, более хладноломка и способна к старению, хуже сваривается.

при остывании выделяются газы — «кипение»

5.2Полуспокойная сталь. Занимает промежуточное положение

5.3Спокойная сталь. Является красноломкой.

Для уменьшения содержания кислорода её раскисляют марганцем, кремнием и др.

5

(↓ качество, стоимость)

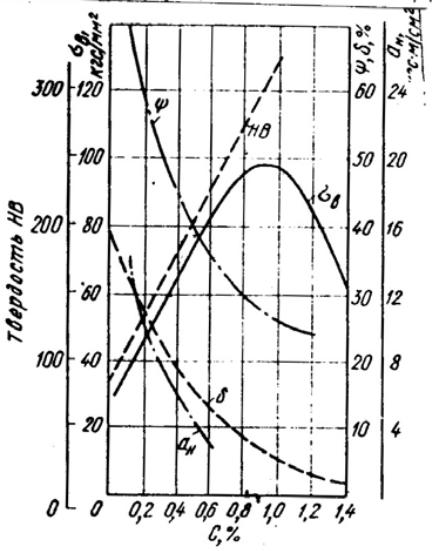

ВЛИЯНИЕ УГЛЕРОДА НА СВОЙСТВА СТАЛИ

Сизменением содержания «С» изменяется структура стали: Ф + П, П, П

+ЦII. В структуру перлита входит фаза Ц – твердая составляющая Fe3С (твердость 800 НВ, у феррита 80 НВ). Поэтому с увеличением содержания углерода увеличивается количество Ц, возрастает твердость. Предел прочности в пределах до 0,8 % С тоже возрастает.

Дальше происходит падение прочности в связи с тем, что разрушается хрупкая оболочка (прослойка) ЦII по границе перлита. Снижаются показатели пластичности δ, ψ.

6

Влияние углерода на механические свойства ВЛИЯНИЕ ПРИМЕСЕЙ НА СВОЙСТВА СТАЛЕЙ

Постоянными примесями считаются Mn, Si, P, S, O, N, H – без них технология плавки невозможна или примеси невозможно вывести. Содержание этих примесей ограничено верхними пределами:

Mn – 0,8 %; S – 0,05 %;

Si – 0,5 %; P – 0,05 %.

Полезные (нормальные) примеси.

Mn, Si – раскислители, вводятся в процессе плавки для удаления вредной FeO (окиси железа):

2FeO + Si → 2Fe + SiO;

FeO + Mn → Fe + MnO.

В этом количестве эти примеси не оказывают существенного влияния на стали. При большем содержании это будут легированные стали.

Вредные примеси

Фосфор. Растворимость «Р» в Fe при комнатной температуре составляет 0,02 %. Растворяясь в α-Fe, фосфор охрупчивает сталь с понижением температуры. Это явление называется хладноломкостью. При этом облегчается обработка резанием (стружка становится ломкой).

Сера – нерастворима в Fe, образуя сернистое соединение FeS (сульфид железа). Образуется легкоплавкая эвтектика (Тпл = 988 °С).

Сталь при этом разрушается, так как по границе зерна эвтектика оплавляется – явление называется красноломкость.

Явление называется красноломкостью, т.е. хрупкостью при повышенных температурах (≈800 ºС).

7

Сульфиды Mn пластичны, при температурах горячей обработки деформируются – вытягиваются в направлении прокатки.

При этом механические свойства снижаются, если нагружение ведется перпендикулярно вытянутым включениям.

Повышенное содержание серы влияет на качество поверхности излома: он становится волокнистым и приводит к снижению ударной вязкости.

Кислород О до 0,03%

Избыточное количество приводит к красно- и хладноломкости

если в раковинах — то ухудшаются механические свойства Так вредными являются примеси азота, водорода

Кроме этих элементов могут встречаться и другие, но это будут природнолегированные стали.

Старение стали

В сталях, особенно в кипящих, низкоуглеродистых, наблюдается иногда изменение механических свойств во времени, заключающееся в повышении предела упругости, предела текучести, предела прочности и уменьшения пластичности и ударной вязкости.

Такое изменение называется старением стали Это явление объясняется выделением посторонних примесей, вошедших

в твёрдый раствор с железом: азота (азота), кислорода, фосфора.

Под старением стали понимают изменение свойств стали, протекающее во времени без заметного изменения микроструктуры.

При старении за счёт скопления атомов углерода (азота) на дислокациях или выделения избыточных фаз из феррита (карбидов, нитридов) повышаются прочность, порог хладноломкости и снижается сопротивление хрупкому разрушению.

8

Старение:

- термическое;

при сварке, прокатке, …

- деформационное.

В следствии динамического воздействия.

Склонность стали к старению снижается при модифицировании её алюминием, титаном, ванадием.

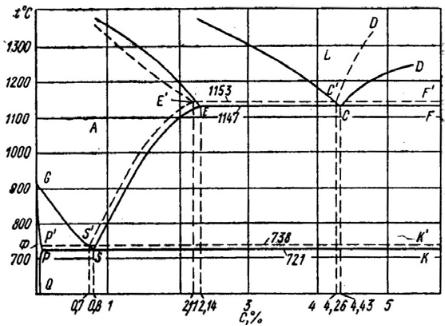

РАЗНОВИДНОСТИ ЧУГУНОВ

Чугуны отличаются от сталей более высоким содержанием углерода, по технологическим свойствам – лучшими литейными свойствами, малой способностью к пластическим деформациям, экономически чугун дешевле стали.

Белый чугун – в нем весь углерод находится в связанном состоянии в виде Fe3C (белый доэвтектический, белый эвтектический, белый заэвтектический). Белым чугун называют по виду излома – кристаллический, блестящий.

Серый чугун, в котором значительная часть углерода находится в свободном состоянии в виде графита (пластинчатый).

Пластинчатая форма (готовые трещины) ухудшает механические свойства при растяжении. Разработаны методы плавки, при которой изменяется форма графитовых включений (в виде червячков) – вермикулярный графит. Механические свойства вермикулярного графита выше, чем у серого чугуна.

Высокопрочный чугун, в котором весь углерод находится в виде сферических (глобулярных) частиц. Шаровидный графит. Механические свойства высокие.

9

Ковкий чугун получают отжигом отливок из белого чугуна. В нем графит находится в виде хлопьев (углерод отжига).

Диаграмма состояния Fe–C

(сплошные линии – образование цементита, пунктирные – графит)

Белые чугуны – так они называются по виду излома, в котором видны только кристаллы металлических фаз (светлые, блестящие). Превращения обязательно проходят через эвтектическую линию EСF, точка С при концентрации углерода 4,3 % называется эвтектической. В этой точке жидкая фаза (Ж) распадается на мелкие кристаллы аустенита и цементита по схеме ЖЕ → АС + ЦF при температуре 1147 °С. Такая эвтектическая смесь называется ледебурит. При дальнейшем охлаждении при температуре 727 °С аустенит распадается при концентрации 0,8 % по эвтектоидной схеме на перлит.

Во всех этих чугунах есть ледебуритная эвтектика, содержится много цементита, придающего чугунам высокую твердость и хрупкость. Чугуны применяются как износоустойчивые изделия, готовятся только литьем.

10