- •Реферат

- •Содержание

- •1 Технологические характеристики стана 5000 и режимов прокатки

- •2 Технология производства главных балок мостового крана. Назначение и конструктивные разновидности

- •3 Описание технологического процесса проектируемой мехатронной системы

- •3.1 Назначение, состав и техническая характеристика механизма

- •Механизм передвижения крана;

- •3.1.1 Мост

- •3.1.2 Механизм передвижения крана

- •3.1.3 Механизм передвижения кабины

- •3.1.4 Механизм передвижения тележки

- •3.1.5 Механизм главного подъёма

- •3.1.6 Подъёмный захват

- •3.2 Технология

- •4 Характеристика основного электрооборудования

- •4.1 Расчёт статических моментов

- •4.2 Предварительный выбор двигателя

- •4.3 Технические характеристики электропривода

- •4.4 Технические характеристики преобразователя частоты

- •4.6 Технические характеристики трансформатора

- •5 Расчёт и построение статических характеристик

- •6 Защита электропривода

- •6.1 Защита от перегрузки и коротких замыканий

- •6.2 Защита от перенапряжений

- •6.3 Контроль изоляции

- •7 Расчёт и построение тахограммы и нагрузочной диаграммы

- •8 Предварительный расчет мощности двигателя, выбор двигателя и проверка по нагреву

- •9 Требования, предъявляемые к мехатронной системе

- •10 Разработка системы управления мехатронной системой

- •11 Моделирование работы мехатронной системы

- •12 Требования к сборке и сварке металлоконструкций крана при монтаже

- •13 Монтаж электрооборудования крана

- •14 Выводы

- •Список использованных источников

11 Моделирование работы мехатронной системы

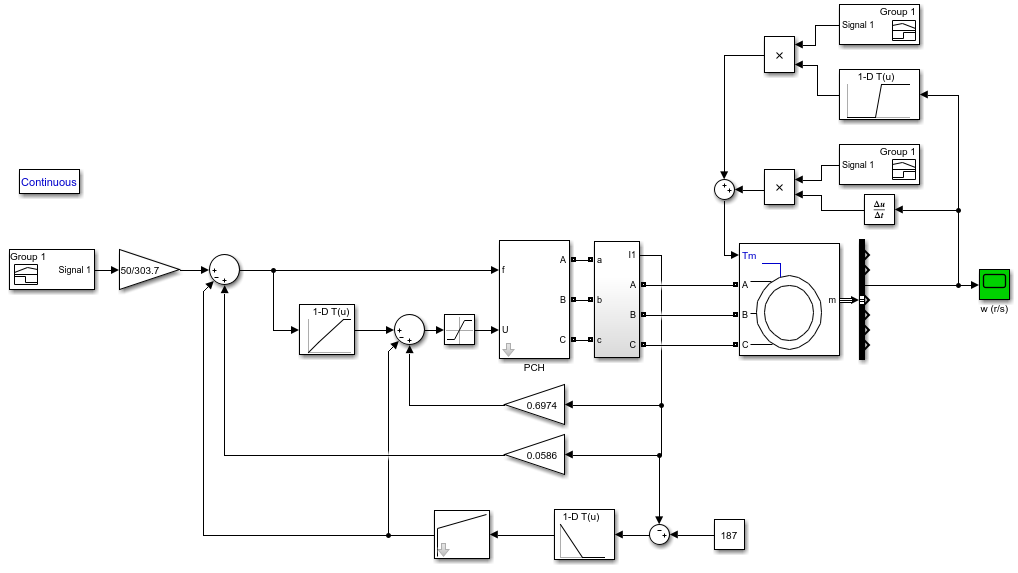

Моделирование осуществляется с помощью библиотеки Simulink программы Matlab. Система управления реализована согласно рисунку 5.

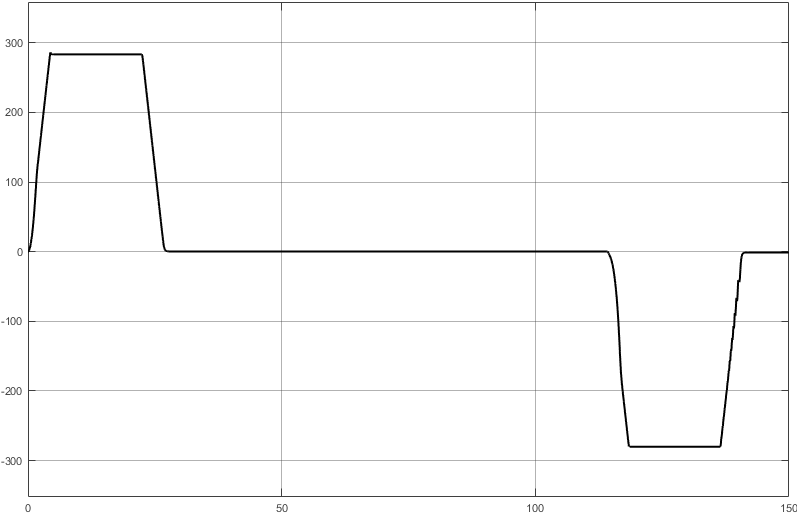

Задание скорости представляет собой трапецеидальные сигналы, рассчитанные в главе 3 и показанные на рисунке 4.

Статическая нагрузка, рассчитанная в главе 3, представляет собой силу трения, поэтому она задаётся с учётом наличия движения тележки.

Динамическая нагрузка, рассчитанная в главе 3, задаётся в виде приведённого к валу двигателя момента инерции, умноженного на производную скорости вращения двигателя.

Модель двигателя в Matlab используется стандартная – представленная в библиотеки Simulink – «Asynchronous Machine SI Units», в которой указаны все необходимые параметры двигателя 4A180S2Y3 (рисунок 8).

Рисунок 8 – Параметры модели двигателя 4A180S2Y3 в элементе «Asynchronous Machine SI Units» библиотеки Simulink

Реализованная в Matlab модель показана на рисунке 9.

Рисунок 9 – Модель ПЧ-АД с обратной связью по току статора, реализованная в Simulink Matlab

П

, c-1

ереходные процессы, полученные из этой модели, продемонстрированы на рисунке 10.

t, c

Рисунок

10 – Тахограмма перемещения тележки

мостового крана, смоделированная в

Matlab

12 Требования к сборке и сварке металлоконструкций крана при монтаже

Сборка и сварка элементов металлоконструкций крана при монтаже должны производиться в соответствии с правилами Госгортехнадзора.

К выполнению сварочных работ должны допускаться сварщики прошедшие испытания в соответствии с правилами Госгортехнадзора.

Сборка и подготовка элементов металлоконструкции к сварке:

а) зазоры между свариваемыми элементами для всех типов сварных соединений должны быть в пределах, установленных ГОСТ 5264-80;

б) свариваемые кромки и прилежащие к ним зоны металла шириной не менее 20 мм должны быть очищены до металлического блеска;

в) при отсутствии болтовых соединений сборка деталей металлоконструкций производится посредством прихваток;

г) прихватки, располагаемые в местах выполнения сварных швов, должны выполняться аттестованными сварщиками с использованием тех же сварочных материалов, что и при выполнении сварных швов;

д) размеры прихваток должны быть минимально необходимыми, а прихватки должны расплавляться при выполнении сварных швов;

Сварочные работы выполнять после проверки правильности сборки и при температуре окружающего воздуха не ниже 0°С.

Соответствие применяемых сварочных материалов требуемым, должно подтверждаться наличием сертификата о качестве.

Перед сваркой электроды необходимо прокалить. Температура прокаливания и время выдержки должны соответствовать указанным в паспорте и сертификате о качестве данных электродов.

Применяемые сварочные материалы указаны в таблице 5:

Материалы основных элементов металлоконструкций крана |

Тип и марка сварочных материалов |

Сталь низколегированная по ГОСТ 19282–73 |

Э50А УОНИ-13/55 ГОСТ 9467-75 и ГОСТ 9466-75 |

Сталь низколегированная по ГОСТ 19282–73 и углеродистая обыкновенного качества по ГОСТ 380-94 |

Э50А УОНИ-13/55 ГОСТ 9467-75 и ГОСТ 9466-75 |

Сталь углеродистая обыкновенного качества по ГОСТ 380-94 |

Э42 АНО-5(6) ГОСТ 9467-75 и ГОСТ 9466-75 |

Разрешается применение других типов и марок электродов с физико-механическими свойствами не ниже указанных.

Режимы сварки должны соответствовать указанным в паспорте электродов.

При многослойной сварке, после наложения каждого слоя необходимо зачистить шов и свариваемые кромки от шлака и устранить обнаруженные дефекты.

Контроль качества сварных соединений должен осуществляться внешним осмотром и измерением размеров сварных швов в соответствии с ГОСТ 3242-79.

Внешнему смотру должны подвергаться 100% сварных швов для выявления наружных трещин, наплывов, наружных пор, незаваренных кратеров, соответствия форм и размеров швов требованиям соответствующих стандартов.

При этом в сварных соединениях не допускаются:

трещины всех размеров и направлений;

местные наплывы длиной более 100 мм на участке шва 1000 мм;

подрезы глубиной 0,5 мм на металле толщиной до 20 мм, но не более 3% от толщины металла;

поры диаметром более 1,0 мм при толщине металла до 20 мм в количестве более 4-х на длине шва 400 мм с расстоянием между смежными дефектами менее 50 мм;

незаваренные кратеры;

прожоги и свищи;

поры, расположенные в виде сплошной сетки.

Проверка соответствия размеров швов заданным на чертежах размерам должна производиться путем замера шаблоном.

Качество сварных соединений считается неудовлетворительным при обнаружении в них дефектов, выходящих за пределы норм, установленных выше.

Дефектные участки сварных швов, подлежащие исправлению, должны быть удалены, подготовленные кромки соединения зачищены и заварены с последующим контролем.

Акт, монтирующей организации о соответствии выполненных монтажных работ настоящей инструкции, электрической схеме и требованиям правил Госгортехнадзора, должен включать справку о качестве сварных монтажных соединений.