Силовые установки колёсных транспортных средств

.pdfМИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Силовые установки колёсных транспортных средств

Учебное пособие

2015

УДК 629.113.004.5

Рецензенты:

Потапов А.С., Беридзе В.А. Силовые установки колёсных транспортных средств. Учебное пособие. Иркутск. Издательство ИРНИТУ, 2015. - 132 с.

Изложены рабочие процессы и основы конструкции силовых установок современных автомобилей.

2

СОДЕРЖАНИЕ

Стр.

ВВЕДЕНИЕ …………………………………………………………………… 5

1 ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЯХ ……….. 7

1.1Понятие «двигатель внутреннего сгорания». Классификация двигателей ………………………………………………………………... 7

1.2Общее устройство двигателя …………………………………….…. 8

1.3Основные параметры двигателя ……………………………………. 9

1.4Рабочий циклы двигателей …….……………………………………. 10

1.4.1 |

Рабочий цикл четырехтактного карбюраторного двигателя |

10 |

1.4.2 |

Рабочий цикл четырехтактного дизельного двигателя …… |

12 |

1.4.3Рабочий цикл двухтактного карбюраторного двигателя …. 14

1.5Преимущества и недостатки различных типов двигателей ………. 15

1.6Наддув в дизельных двигателях ……………………………………. 17

2 КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ …………………………… |

19 |

|

2.1 |

Общие сведения ……………………………………………………… |

19 |

2.2 |

Блок цилиндров ……………………………………………………… |

19 |

2.3 Гильзы цилиндров …………………………………………………… |

22 |

|

2.4Головки блока цилиндров …………………………………………... 23

2.5Шатунно-поршневая группа ………………………………………... 25

2.6 |

Коленчатый вал ……………………………………………………… |

33 |

2.7 |

Маховик ………………………………………………………………. |

37 |

3 МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ………………………………….. |

38 |

|

3.1Детали механизма газораспределения ……………………………... 39

3.2Клапанный механизм ………………………………………………... 42

3.3Фазы газораспределения ……………………………………………. 46

4 СМАЗОЧНАЯ СИСТЕМА …………………………………………………. 47

4.1Приборы смазочной системы ……………………………………….. 49

4.2Вентиляция картера …………………………………………………. 53

4.3Масла, применяемые в двигателях …………………………………. 55

5 СИСТЕМА ОХЛАЖДЕНИЯ ………………………………………………. 57

5.1Жидкостная система охлаждения …………………………………... 57

5.2Приборы жидкостной системы охлаждения ………………………. 59

5.3Предпусковой подогреватель ……………………………………….. 63

5.4Воздушная система охлаждения ……………………………………. 64 6 СИСТЕМА ПИТАНИЯ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ …………... 65

6.1Горючая смесь ……………………………………………………….. 66

6.2Режимы работы двигателя …………………………………………... 67

6.3Простейший карбюратор ……………………………………………. 67

6.4Вспомогательные устройства карбюратора ……………………….. 69

6.5Устройство современных карбюраторов …………………………... 73

6.6 |

Ограничитель максимальной частоты вращения коленчатого вала |

75 |

6.7 |

Управление карбюратором ………………………………………….. |

76 |

6.8 |

Приборы системы питания двигателя ……………………………… |

76 |

3

|

|

Стр. |

6.9 |

Нейтрализация отработавших газов ………………………………... |

83 |

7 ЭЛЕКТРОННЫЕ СИСТЕМЫ ВПРЫСКА ТОПЛИВА …………………... |

84 |

|

8 СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ, РАБОТАЮЩЕГО НА |

|

|

ГАЗОВОМ ТОПЛИВЕ ……………………………………………………….. |

87 |

|

8.1 Приборы ……………………………………………………………… |

89 |

|

9 СИСТЕМА ПИТАНИЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ………………….. |

93 |

|

9.1 |

Смесеобразование в дизелях ………………………………………... |

94 |

9.2 |

Период задержки самовоспламенения топлива …………………… |

95 |

9.3 |

Приборы системы питания дизеля …………………………………. |

96 |

9.4 |

Топливный насос высокого давления ……………………………… |

99 |

9.5 |

Форсунки ……………………………………………………………... |

102 |

9.6 |

Регулятор частоты вращения коленчатого вала …………………… |

105 |

9.7 |

Система подачи и очистки воздуха ………………………………… |

107 |

10 СИСТЕМА ЗАЖИГАНИЯ ………………………………………………... |

109 |

|

10.1 Назначение системы зажигания …………………………………… |

109 |

|

10.2 Принцип работы систем зажигания ………………………………. |

109 |

|

|

10.2.1 Контактная (классическая) система зажигания …………… |

109 |

10.2.2Контактно-транзисторная система зажигания …………….. 113

10.2.3Конденсаторная система зажигания ……………………….. 114

10.2.4 Бесконтактно-транзисторная система зажигания ………… |

115 |

10.3 Приборы системы зажигания ……………………………………… |

117 |

11 СИСТЕМА ЗАПУСКА ДВИГАТЕЛЯ …………………………………… |

123 |

11.1 Назначение и основные требования, предъявляемые к системе |

|

запуска ………………………………………………………………. |

123 |

11.2 Принцип работы системы запуска ………………………………… |

124 |

11.3Приборы системы запуска …………………………………………. 125

11.3.1Аккумуляторная батарея ……………………………………. 125

11.3.2Стартер ………………………………………………………. 126 СПИСОК ЛИТЕРАТУРЫ ……………………………………………………. 130

4

ВВЕДЕНИЕ

Автомобиль состоит из трех основных частей: кузова, двигателя и шасси. Двигатель — машина, преобразующая какой-либо вид энергии в

механическую работу.

На большинстве современных автомобилей установлены поршневые двигатели внутреннего сгорания (ДВС), в которых часть теплоты, выделяющейся при сгорании топлива в замкнутой рабочей полости, преобразуется в механическую работу.

Первый работоспособный поршневой двигатель внутреннего сгорания был построен французским механиком Ленуаром в 1860 г. Двухтактный двигатель с золотниковым распределением работал на светильном газе с воспламенением от электрической искры без предварительного сжатия рабочей смеси в цилиндре.

В1877 г. немецкий механик Н. Отто осуществил предварительное сжатие газовоздушной смеси в цилиндре, благодаря чему эффективность двигателей резко возросла.

В1892 г. немецкий изобретатель Р. Дизель получил патент на двигатель внутреннего сгорания нового типа, рассчитанный на использование жидкого топлива. Он предложил нагревать воздух в цилиндре путем сжатия до температуры, при которой мелкораспыленное впрыскиваемое топливо могло бы испаряться, окисляться, самовоспламеняться и сгорать по мере поступления

вцилиндр. Такой двигатель был впервые построен в 1899 г. на заводе Э. Нобеля в Петербурге (ныне «Русский дизель»),

В1957 г. немецкий инженер Ф. Ванкель создал роторно-поршневой двигатель. В отличие от поршневых двигателей, где возвратно-поступательные движения поршня преобразуются во вращательное движение коленчатого вала,

вроторно-поршневом двигателе (РПД) основной рабочий орган — треугольный поршень совершает вращательное движение. На каждой грани поршня

имеется камера сгорания. За полный оборот поршня в каждой из трех полостей последовательно совершаются все процессы рабочего цикла. Однако массовое применение данный двигатель не получил из-за низкой экономичности и высокой токсичности.

В 1897 г. по проекту инженера Кузьминского была построена газовая турбина. Газотурбинные двигатели (ГТД) используют в стационарных силовых установках, в авиации, на водном и железнодорожном транспорте. Начиная с 50-х годов XX века ГТД применяются на автомобильном транспорте. Через проточную часть ГТД проходит непрерывный поток газа. Последовательность процессов, образующих термодинамический цикл (впуск, сжатие, сгорание, расширение и выпуск), осуществляется, в отличие от поршневых двигателей, в специально предназначенных для этого автономных агрегатах: сжатие — в компрессоре, сгорание — в камере сгорания, расширение — в турбинах. В поршневых двигателях эти процессы осуществляются в одном замкнутом объеме — цилиндре.

5

Уже два столетия ведутся работы по созданию и совершенствованию конструкций двигателей. Рассматриваются различные направления, ищется оптимальная конструкция для создания высокоэффективного двигателя. Так, еще в 1816 г. шотландский пастор Р. Стирлинг создал двигатель внешнего сгорания (воздушную машину), который работал на перепаде температур. Его цикл близок к идеальному циклу Карно, а КПД равен приблизительно 60% (у современных двигателей — от 38 до 42 %). В настоящее время созданы лишь опытные конструкции стирлинг-двигателей для автомобилей и судов. Возможно, это двигатель будущего.

Паровой двигатель использовался на автомобилях в начале XX века, однако работы над его совершенствованием продолжаются и сегодня.

Ведутся разработки и по использованию на автомобилях электродвигателей, но возникают такие сдерживающие факторы для широкого их применения, как необходимость зарядных станций, недостаточная мощность электромобилей и т. д.

6

1 ОБЩИЕ СВЕДЕНИЯ ОБ АВТОМОБИЛЬНЫХ ДВИГАТЕЛЯХ

1.1 Понятие «двигатель внутреннего сгорания». Классификация двигателей

Двигателем называется силовая установка, преобразующая тепловую энергию в механическую работу. В автомобилях применяют поршневые двигатели, называемые двигателями внутреннего сгорания. В таких двигателях теплота, выделяемая при сгорании топлива, преобразуется в механическую работу.

Двигатели внутреннего сгорания классифицируют по следующим признакам.

1)По назначению:

транспортные (устанавливаются на автомобилях и других самоходных машинах);

стационарные (предназначены для работы на стационарных силовых установках).

2)По способу осуществления рабочего цикла:

четырехтактные (применяются на всех современных автомобилях);

двухтактные (применяются на маломощных транспортных средствах – мотоциклах и мотоколясках).

3)По способу смесеобразования:

с внешним смесеобразованием (карбюраторные);

с внутренним смесеобразованием (дизельные).

4)По способу воспламенения рабочей смеси:

с воспламенением от электрической искры (двигатели, работающие на бензине и газе);

с воспламенением от высокой температуры, возникающей при сжатии воздуха (дизельные двигатели).

5)По виду применяемого топлива:

двигатели, работающие на жидком топливе (бензин, керосин, спирты, дизельное топливо);

двигатели, работающие на сжатых и сжиженных газах.

6)По числу цилиндров:

одноцилиндровые;

многоцилиндровые.

7)По расположению цилиндров:

однорядные;

V-образные (с расположением цилиндров под углом 90);

оппозитные (с расположением цилиндров под углом 180);

W-образные.

8)По способу наполнения цилиндров свежим зарядом:

без наддува;

с наддувом.

7

9)По способу охлаждения:

с жидкостным охлаждением;

с воздушным охлаждением.

1.2Общее устройство двигателя

Поршневые двигатели внутреннего сгорания имеют в своем составе два механизма: кривошипно-шатунный и газораспределительный, а также системы смазки, охлаждения, питания, зажигания и запуска.

Кривошипно-шатунный механизм предназначен для восприятия силы взрыва газов и преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Основными деталями кривошипно-шатунного механизма являются блок цилиндров, головка блока цилиндров, картер, поддон картера, коленчатый вал, шатуны, поршни, поршневые кольца, поршневые пальцы и маховик.

Газораспределительный механизм служит для своевременного впуска в цилиндры горючей смеси и для выпуска отработавших газов. К газораспределительному механизму относятся распределительный вал, толкатели, штанги, ось коромысел, коромысла, клапаны, пружины клапанов с деталями их крепления на стержнях клапанов.

Система охлаждения двигателя предназначена для отвода излишней теплоты и поддержания температурного режима в пределах 80...95°С. Существуют системы охлаждения двигателей с жидкостным отводом теплоты в окружающую среду и воздушные, где излишняя теплота отводится от цилиндров двигателя путем обдува их воздухом. Жидкостная система охлаждения имеет радиатор, водяной насос, термостат, рубашку охлаждения цилиндров и жалюзи радиатора.

Система смазки двигателя предназначена для подачи масла к движущимся деталям, удаления продуктов трения с трущихся поверхностей и частичного охлаждения трущихся деталей. Основными приборами системы являются масляный насос с маслоприемником, фильтры очистки масла, масляные радиаторы, детали системы вентиляции картера двигателя, магистрали и трубопроводы.

Система питания карбюраторных двигателей служит для приготовления горючей смеси вне цилиндров двигателя и подачи ее в цилиндры. Основными приборами системы являются топливный бак, фильтры грубой и тонкой очистки, топливный насос, карбюратор, воздушный фильтр, впускные и выпускные трубы, глушитель. К системе питания дизеля относятся топливный бак, фильтры топлива грубой и тонкой очистки, подкачивающий насос низкого давления, топливный насос высокого давления, форсунки, воздушный фильтр, выпускные трубы, труба глушителя и глушитель.

Система зажигания предназначена для воспламенения рабочей смеси в цилиндрах двигателя. У дизелей система зажигания отсутствует, так как воспламенение горючей смеси происходит под действием высокой температуры воздуха в результате сильного сжатия.

8

Система запуска включает приборы, обеспечивающие пуск двигателя.

1.3 Основные параметры двигателя

Косновным параметрам двигателя относятся:

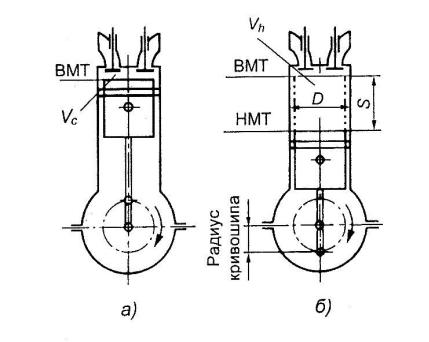

-верхняя мертвая точка (ВМТ) — крайнее верхнее положение поршня (рисунок 1.1).

-нижняя мертвая точка (НМТ) — крайнее нижнее положение поршня.

-радиус кривошипа R — расстояние от оси коренной шейки коленчатого вала до оси его шатунной шейки.

-ход поршня S — расстояние между крайними положениями поршня, равное удвоенному радиусу кривошипа коленчатого вала. Каждому ходу поршня соответствует поворот коленчатого вала на угол 180° (полоборота).

а — ВМТ; б — НМТ; Vc — объем камеры сгорания; Vh, — рабочий объем цилиндра; D — диаметр цилиндра; S - ход поршня

Рисунок 1.1 – Основные положения кривошипно-шатунного механизма

Ход поршня S и диаметр D цилиндра обычно определяют размеры двигателя.

-такт — часть рабочего цикла, происходящая за один ход поршня.

-объем камеры сгорания VC — объем пространства над поршнем при его положении в ВМТ.

-рабочий объем цилиндра Vh — объем пространства, освобождаемого поршнем при перемещении его от ВМТ к НМТ.

9

-полный объем цилиндра — объем пространства над поршнем при нахождении его в НМТ. Очевидно, что полный объем цилиндра равен сумме рабочего объема цилиндра и объема камеры сгорания.

-степень сжатия — отношение полного объема цилиндра к объему камеры сгорания.

-индикаторная мощность Ni — мощность, развиваемая газами в цилиндре.

-эффективная (действительная) мощность Ne — мощность,

развиваемая на коленчатом валу двигателя. Эффективная мощность Ne меньше индикаторной Ni, так как часть последней затрачивается на трение и на приведение в движение вспомогательных механизмов. Эта мощность называется мощностью механических потерь NM.

-механический КПД (коэффициент полезного действия) двигателя М

— отношение эффективной мощности к индикаторной:

-индикаторный КПД i , представляет собой отношение теплоты Qi эквивалентной индикаторной работе, ко всей теплоте Q, введенной в

двигатель с топливом.

-эффективный КПД e — отношение количества теплоты Q2, превращенного в механическую работу на валу двигателя, ко всему количеству теплоты Q1, подведенному в процессе работы.

-среднее эффективное давление ре — произведение среднего индикаторного давления рi (давление, действующее на поршень в течение одного хода поршня) на механический КПД М .

-удельный индикаторный расход топлива gi — количество топлива,

расходуемого в двигателе для получения в течение 1 ч индикаторной мощности 1 кВт.

-удельный эффективный расход топлива ge — количество топлива,

которое расходуется в двигателе для получения в течение 1 ч 1 кВт эффективной мощности.

1.4 Рабочие циклы двигателей

Рабочим циклом двигателя внутреннего сгорания называется совокупность процессов, повторяющихся в определенной последовательности.

У четырехтактного двигателя каждый такой процесс называется тактом и происходит за один ход поршня.

1.4.1 Рабочий цикл четырехтактного карбюраторного двигателя

Тактами карбюраторного двигателя являются впуск - наполнение цилиндра свежим зарядом горючей смеси; сжатие - впущенный в цилиндр свежий заряд горючей смеси сжимается для подготовки следующего такта, которым является рабочий ход, предназначенный для преобразования тепловой энергии в

10