семинар / 10 КС, ГПА

.docx

|

Газоперекачивающие агрегаты посредством системы трубопроводов, запорной арматуры различных диаметров и другого специального оборудования составляют так называемую технологическую схему цеха.

На КС осуществляются следующие основные технологические процессы:

- очистка транспортируемого газа от механических примесей и жидкости;

- сжатие газа в центробежных нагнетателях или в поршневых машинах;

- охлаждение газа после сжатия в специальных охладительных устройствах;

- измерение и контроль технологических параметров;

- управление режимом работы газопровода путем корректировки технологического режима работы компрессорного цеха.

В состав КС входят следующие основные устройства и сооружения:

- узел подключения КС к магистральному газопроводу с запорной арматурой и установкой для запуска и приема очистного поршня;

- технологические газовые коммуникации с запорной арматурой;

- установка очистки и осушки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов;

- газоперекачивающие агрегаты, составляющие компрессорный цех;

- установка охлаждения газа после его компримирования;

- системы топливного, пускового, импульсного газа и газа собственных нужд;

- система электроснабжения;

- система автоматического управления;

- система связи;

- система хранения, подготовки, и раздачи горюче-смазочных материалов;

- система производственно-хозяйственного и пожарного водоснабжения и канализации;

- склад для хранения материалов и оборудования;

- ремонтно-эксплуатационные и служебно-эксплуатационные помещения;

- главный щит управления.

Рисунок 2.2 – Технологическая схема компрессорной станции с центробежными нагнетателями: 1 – магистральный газопровод; 2 – кран; 3 – байпасная линия; 4 – пылеуловитель; 5 – газоперекачивающий агрегат; 6 – продувные свечи; 7 – АВО газа; 8 – обратный клапан

Принципиальная технологическая схема компрессорной станции приведена на рисунке 2.2. Газ из магистрального газопровода (1) через открытый кран (2) поступает в блок пылеуловителей (4). После очистки от жидких и твердых примесей газ компримируется газоперекачивающими агрегатами – ГПА (5). Далее он проходит через аппараты воздушного охлаждения – АВО (7) и через обратный клапан (8) поступает в магистральный газопровод (1).

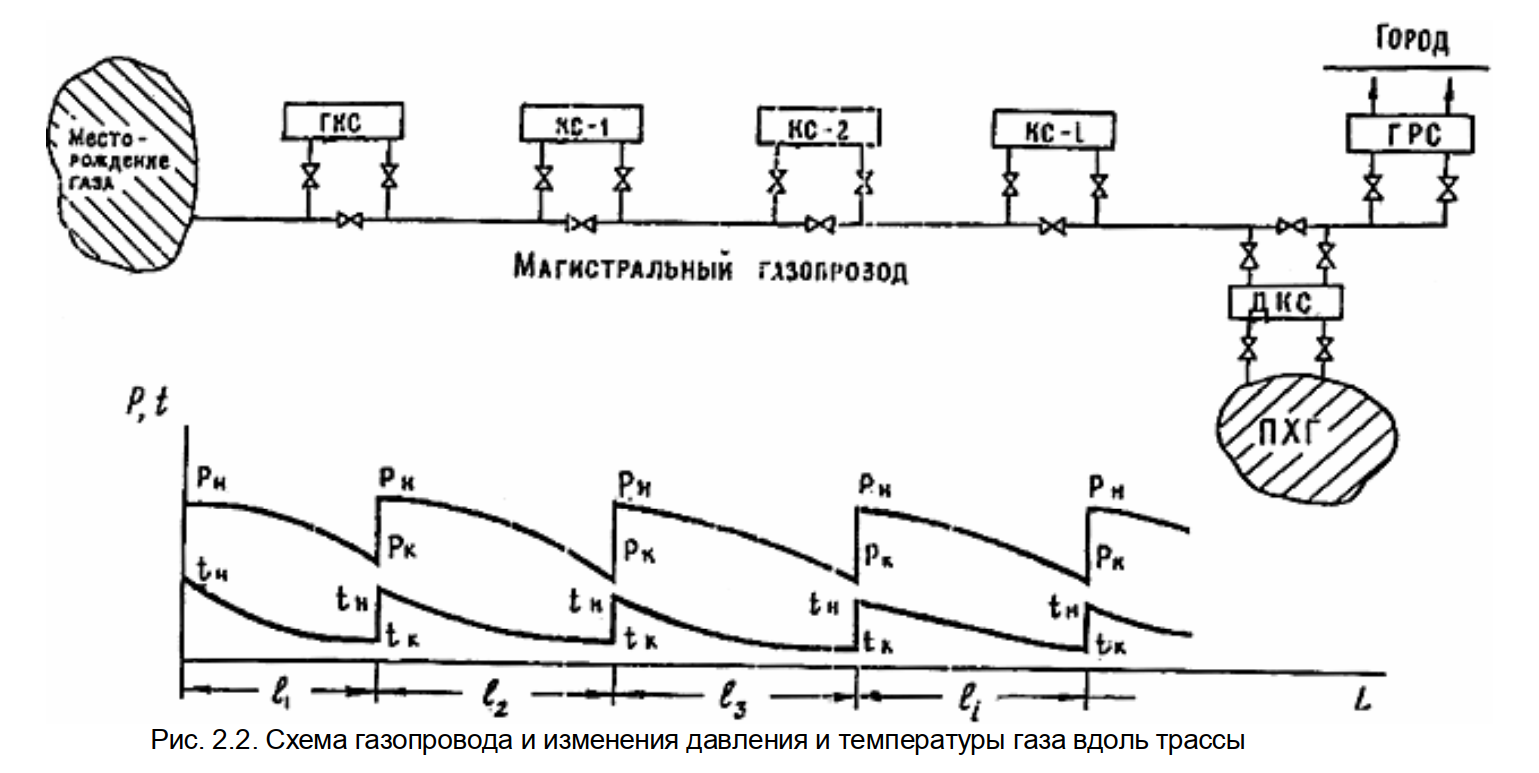

На магистральных газопроводах различают три основных типа КС: головные, линейные и дожимные.

Головные компрессорные станции (ГКС) устанавливаются непосредственно после газового месторождения и предназначены для поддержания необходимого давления технологического газа для его дальнейшей транспортировки по магистральным газопроводам, когда в результате разработки газового месторождения пластовое давление в нем снижается.

На головных КС предъявляются повышенные требования к качеству подготовки технологического газа: очистке его от механических примесей, осушке от газового конденсата и влаги, а также удаления, при их наличии, побочных продуктов (сероводорода, углекислоты и т. д.).

Линейные компрессорные станции (ЛКС) устанавливаются на магистральных газопроводах через 100 – 150 км. Назначением линейных КС является компремирование поступающего на станцию природного газа, с давления входа до давления выхода, обусловленных проектными данными, для обеспечения постоянного и заданного расхода газа по магистральному газопроводу.

Дожимные компрессорные станции (ДКС) устанавливаются на подземных хранилищах газа (ПХГ). Назначением ДКС является подача газа в ПХГ от магистрального газопровода и отбор природного газа из ПХГ (как правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно к потребителям. ДКС также строятся и на газовом месторождении при падении пластового давления ниже давления в магистральном газопроводе. Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2 – 4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища.

Технологическая обвязка компрессорного цеха предназначена для:

- приема на КС технологического газа из магистрального газопровода;

- очистки технологического газа от мехпримесей и влаги в пылеуловителях и фильтр-сепараторах;

- распределения потоков для последующего сжатия и регулирования схемы загрузки ГПА;

- охлаждения газа после компримирования в АВО газа;

- вывода КЦ на станционное «кольцо» при пуске и остановке;

- подачи газа в магистральный газопровод;

- транзитного прохода газа по магистральному газопроводу, минуя КС.

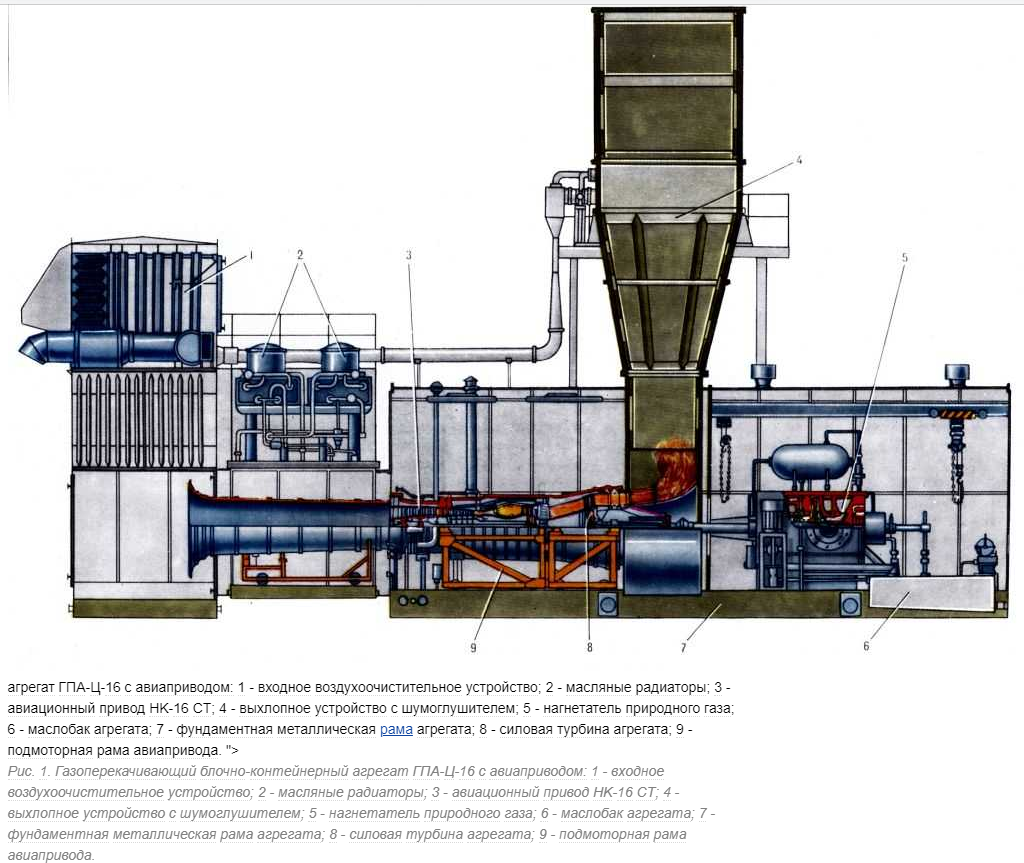

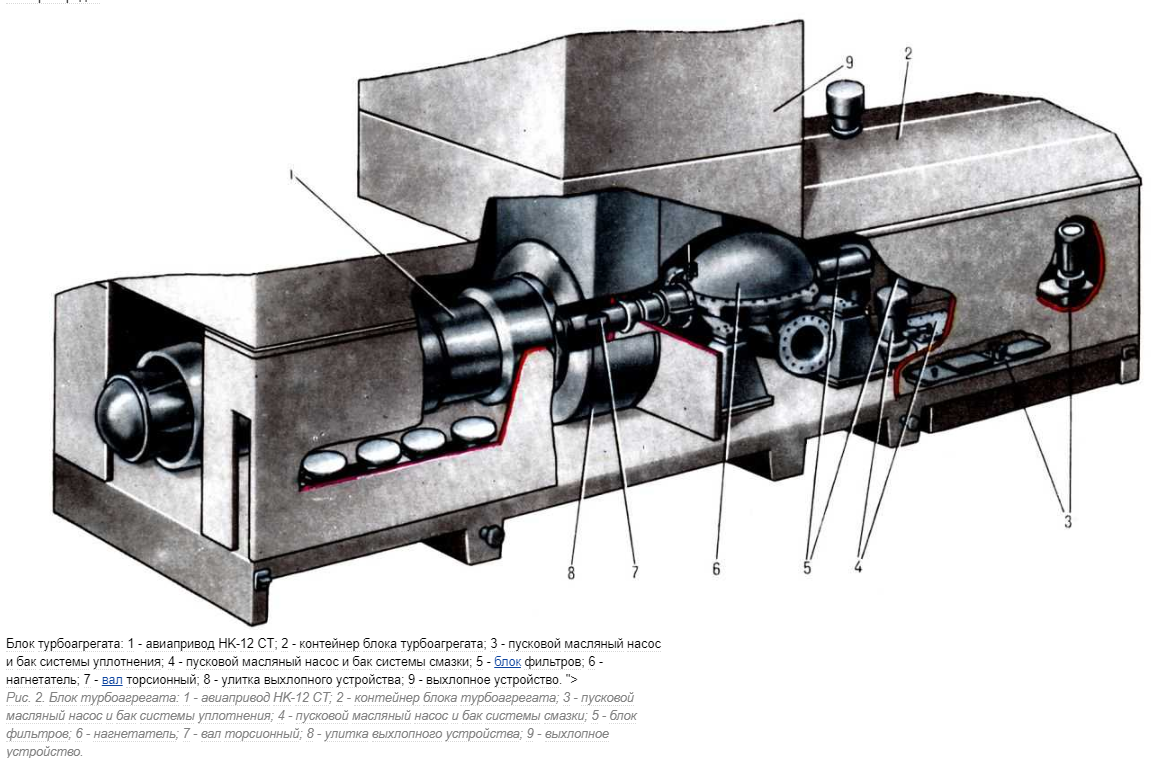

Виды газоперекачивающих агрегатов

Газоперекачивающий агрегат (ГПА) - предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ газа.

ГПА состоит из:

-нагнетателя природного газа

-привода нагнетателя

-всасывающего

-выхлопного устройств (в случае газотурбинного привода)

-систем автоматики

-маслосистемы

-системы топливовоздушных и масляных коммуникаций

-вспомогательного оборудования.

ГПА различают:

по типу нагнетателей - поршневые газомоторные компрессоры (газомотокомпрессоры) и ГПА с центробежными нагнетателями

по типу привода - ГПА

с газовым двигателем внутреннего сгорания (газомоторные двигатели), с газотурбинным приводом,

с электроприводом. ГПА

с газотурбинным приводом, в свою очередь, подразделяются на агрегаты со стационарной газотурбинной установкой и с приводами от газотурбинных двигателей авиационного и судового типов.

К авиаприводным газотурбинным установкам относятся ГПА, приводом которых служит газовая турбина авиационного типа, специально реконструированная для использования на компрессорных станциях

К судовым газотурбинным агрегатам относятся ГПА, где в качестве привода используется модернизированная газовая турбина судового типа.

ДЛЯ ОТДЕЛЬНОГО ПРЕДСТАВЛЕНИЯ!

Регулирование производительности КС с электроприводными центробежными нагнетателями:

Дросселирование газа на входе в нагнетатель

Регулированием потока газа путем установки входного поворотного направляющего аппарата перед колесом нагнетателя

Байпасированием потока газа

Заменой сменной проточной части нагнетателя

Изменение передаточного числа передаточного механизма

Установкой гидромуфты

Изменением частоты вращения вала электродвигателя

Изменением количества работающих агрегатов

Расчет режима работы КС

Производительность

Степень сжатия

КПД

-

ГПА-25

Nне=25000 кВт;

kн=0,95;

kобл=1,025;

kу=1;

kt=3,7;

Tнвоздуха=25С=298К

[Тн]пр=288К

650-22-2

Qн=18,5 млн. м3сут.;

nmin=3300 об/мин;

nmax=4200 об/мин;

zRпр=46 кГм/кгК

nн=3700 об/мин

(34)

(34)

Для расчетов режимов работы КС применяются характеристики ЦН, представляющие зависимость степени повышения давления , политропического к. п. д. ПОЛ и приведенной относительной внутренней мощности

(35)

(35)

от приведенной объемной производительности

(36)

(36)

при различных значениях приведенных относительных оборотах

(37)

(37)

где ВС, zВС, TВС, Q ВС – соответственно плотность газа, коэффициент сжимаемости, температура газа и объемная производительность ЦН, приведенные к условиям всасывания;

R – газовая постоянная;

zПР, RПР, TПР – условия приведения, для которых построены характеристики;

Ni – внутренняя (индикаторная) мощность;

n, nН – соответственно рабочая частота вращения вала ЦН и номинальная частота вращения.

Одним из универсальных видов характеристик ЦН является приведенная характеристика.

Порядок определения рабочих параметров следующий:

По известному составу газа, температуре и давлению на входе в ЦН определяется коэффициент сжимаемости zВС;

(38)

(38)

Определяется плотность газа ВС и производительность нагнетателя при условиях всасывания

.

Принимаем mн=2

.

Принимаем mн=2

;

;

где QКС, QЦН – соответственно производительность КС и ЦН при стандартных условиях, QКС=Q;

mН – число параллельно работающих ЦН (групп ЦН).

Задаваясь несколькими (не менее трех) значениями оборотов ротора в диапазоне возможных частот вращения ГПА, определяются QПР и [n / nН]ПР. Полученные точки наносятся на характеристику и соединяются линией.

Определяется требуемая степень повышения давления

=

= , (39)

, (39)

где РВС,Рнаг – соответственно номинальное давление на входе и выходе ЦН.

Проведя горизонтальную линию из до кривой abc найдем точку пересечения. Восстанавливая перпендикуляр до пересечения с горизонтальной осью, находим QПР. Аналогично определяются ПОЛ и [Ni /ВС]ПР. Значение QПР должно удовлетворять условию QПР QПР min, где QПР min – приведенная объемная производительность на границе зоны помпажа (расход, соответствующий левой границе характеристик ЦН).

Определяется внутренняя мощность, потребляемая ЦН

(40)

(40)

Определяется мощность на муфте привода

(41)

(41)

где NМЕХ –механические потери мощности в редукторе и подшипниках ЦН при номинальной загрузке (для нагнетателя типа 650-22-2 Nмех=250кВт).

Вычисляется располагаемая мощность ГТУ

(42)

(42)

где NeН – номинальная мощность ГТУ;

kН – коэффициент технического состояния по мощности;

kОБЛ – коэффициент, учитывающий влияние системы противообледенения (при отключенной системе kОБЛ=1);

kУ – коэффициент, учитывающий влияние системы утилизации тепла;

k t – коэффициент, учитывающий влияние атмосферного воздуха на мощность ГТУ;

TВОЗД,TВОЗДН – соответственно фактическая и номинальная температура воздуха, К;

Значения NeН, kН, kОБЛ, kУ, k t, TВОЗДН принимаются по справочным данным ГТУ.

Производится сравнение Ne и NeP. должно выполняться условие Ne NeP. При невыполнении этого условия следует увеличить число mН и повторить расчет начиная с пункта 3.2.

22144,6<27583,7 условие выполняется.

Определяется температура газа на выходе ЦН

,

(43)

,

(43)

где k – показатель адиабаты природного газа, k=1,31.

Расход топливного газа одним ГПА

(44)

(44)

Расход топливного газа КЦ-6