- •Г. С. Котиков

- •Введение

- •1. Физические основы сварки

- •2. Классификация способов сварки

- •3. Виды дуговой сварки

- •4. Электрическая сварочная дуга

- •5. Источники питания сварочной дуги

- •5.1. Сварочные трансформаторы

- •5.2. Генераторы постоянного тока

- •5.3. Сварочные выпрямители

- •5.4. Осцилляторы

- •5.5. Другие источники питания сварочной дуги

- •6. Сварочная проволока

- •6.1. Электроды с тонким стабилизирующим покрытием

- •6.2. Электроды с толстым качественным покрытием

- •6.3. Классификация покрытых электродов

- •7. Ручная дуговая сварка плавящимся электродом

- •7.1. Зажигание дуги

- •7.2. Плавление и перенос металла

- •7.3. Нагрев металла дугой

- •7.4. Наплавленный металл

- •7.5. Сварка стыковых швов

- •7.6. Сварка угловых швов

- •7.7. Режимы сварки плавящимся электродом

- •8. Автоматическая дуговая сварка

- •8.1. Автоматическая сварка открытой дугой

- •8.2. Автоматическая сварка под слоем флюса

- •9. Флюсы для автоматической дуговой сварки

- •9.1. Плавленые флюсы

- •9.2. Керамические неплавленые флюсы

- •10. Электрошлаковая сварка

- •11. Дуговая сварка в защитных газах

- •11.1. Автоматическая сварка в защитных газах

- •11.2. Сварка в инертных газах

- •11.3. Сварка в аргоне

- •11.4. Сварка в углекислом газе

- •12. Дуговая сварка неплавящимся электродом

- •12.1. Сварка угольным электродом

- •12.2. Сварка вольфрамовым электродом

- •13. Плазменная сварка

- •13.1. Сварка дугой косвенного действия

- •13.2. Сварка сжатой дугой

- •Стороны шва

- •14. Газовая сварка

- •14.1. Производство кислорода из воздуха

- •14.2. Горючие газы для сварки

- •14.3. Сварочное пламя

- •15. Электрическая контактная сварка

- •15.1. Способы контактной сварки:

- •15. 1. Стыковая контактная сварка

- •16. Огневая резка металлов

- •16. 1. Газокислородная резка

- •16.1.1. Газокислородные резаки

- •16.2. Плазменная резка

- •16.2.1. Плазмотроны

- •16.2.3. Газы для плазмотронов

- •16.3. Другие способы огневой резки металлов

- •17. Различные виды сварных конструкций

- •17.1. Классификация сварных конструкций

- •17.2. Балки и колонны

- •17.3. Балочные и решетчатые конструкции

- •17.4. Оболочковые конструкции

17.4. Оболочковые конструкции

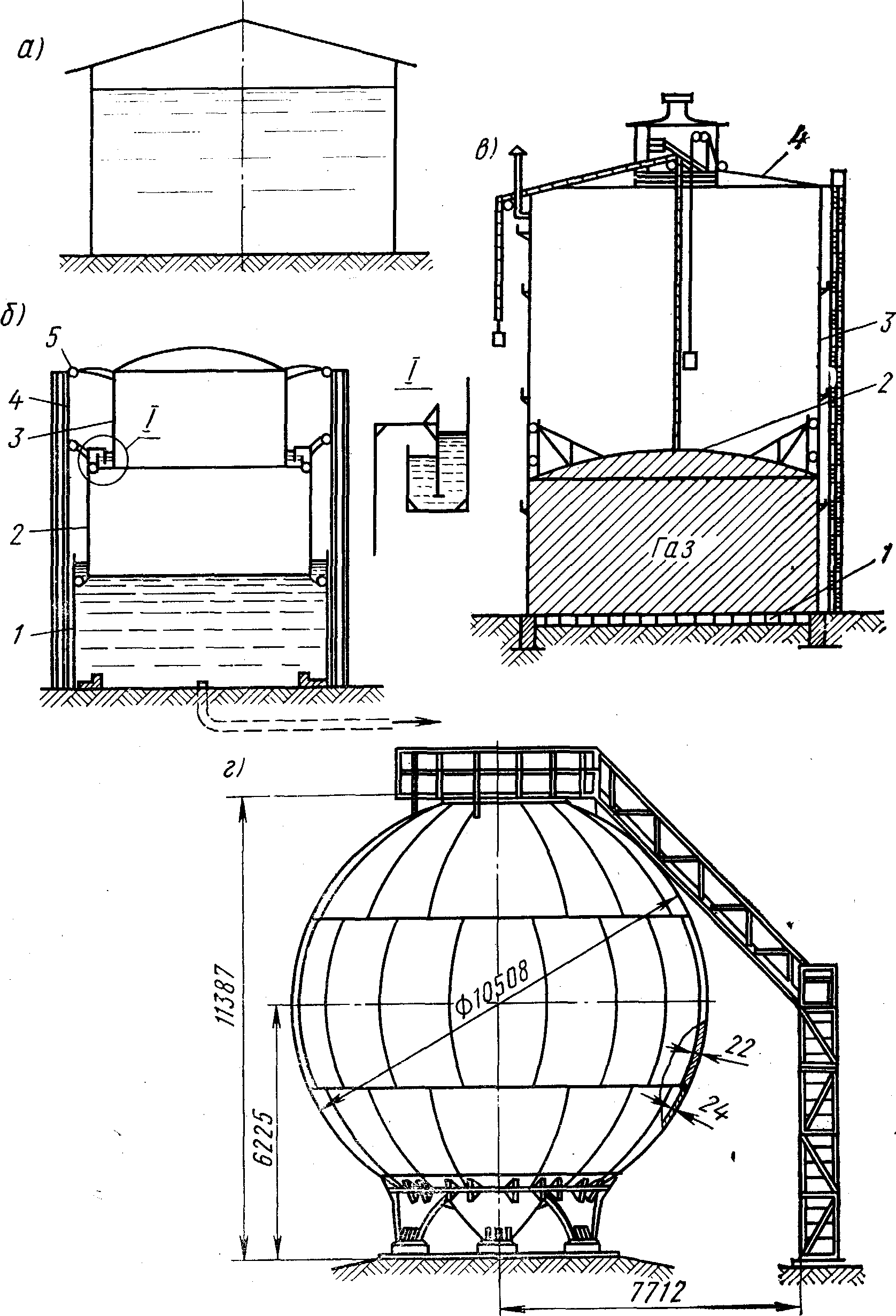

Рис.

17.5. Негабаритные емкости:

а)

– вертикальный цилиндрический

резервуар;

б)

– мокрый газгольдер; в) –сухой

газгольдер;

г)

– сферический резервуар

Емкости и сооружения нередко имеют размеры, намного превышающие габариты подвижного железнодорожного состава. Такие изделия приходится изготовлять на заводе по частям и отправлять на место монтажа отдельными секциями. Характерные примеры негабаритных емкостей приведены на рис. 17.5.

Вертикальные цилиндрические резервуары (рис. 17.5а) чаще всего используют для хранения различного вида жидкостей. Высота резервуара обычно не превышает 12 - 18 м. В нашей стране сооружают такие резервуары вместимостью до 50 000 м3.

Сухой газгольдер имеет неподвижный корпус 3 с днищем 1 и крышей 4 и подвижный поршень 2 (рис.17.5 в). Объем мокрых газгольдеров (рис.17.5 б) достигает 50 000 м3, а сухих еще больше.

Сферические газгольдеры (рис. 17.5 г) предназначены для хранения газов или легко испаряющихся жидкостей под давлением до 1,8 МПа. Их собирают из листовых заготовок пространственной кривизны и сваривают стыковыми соединениями.

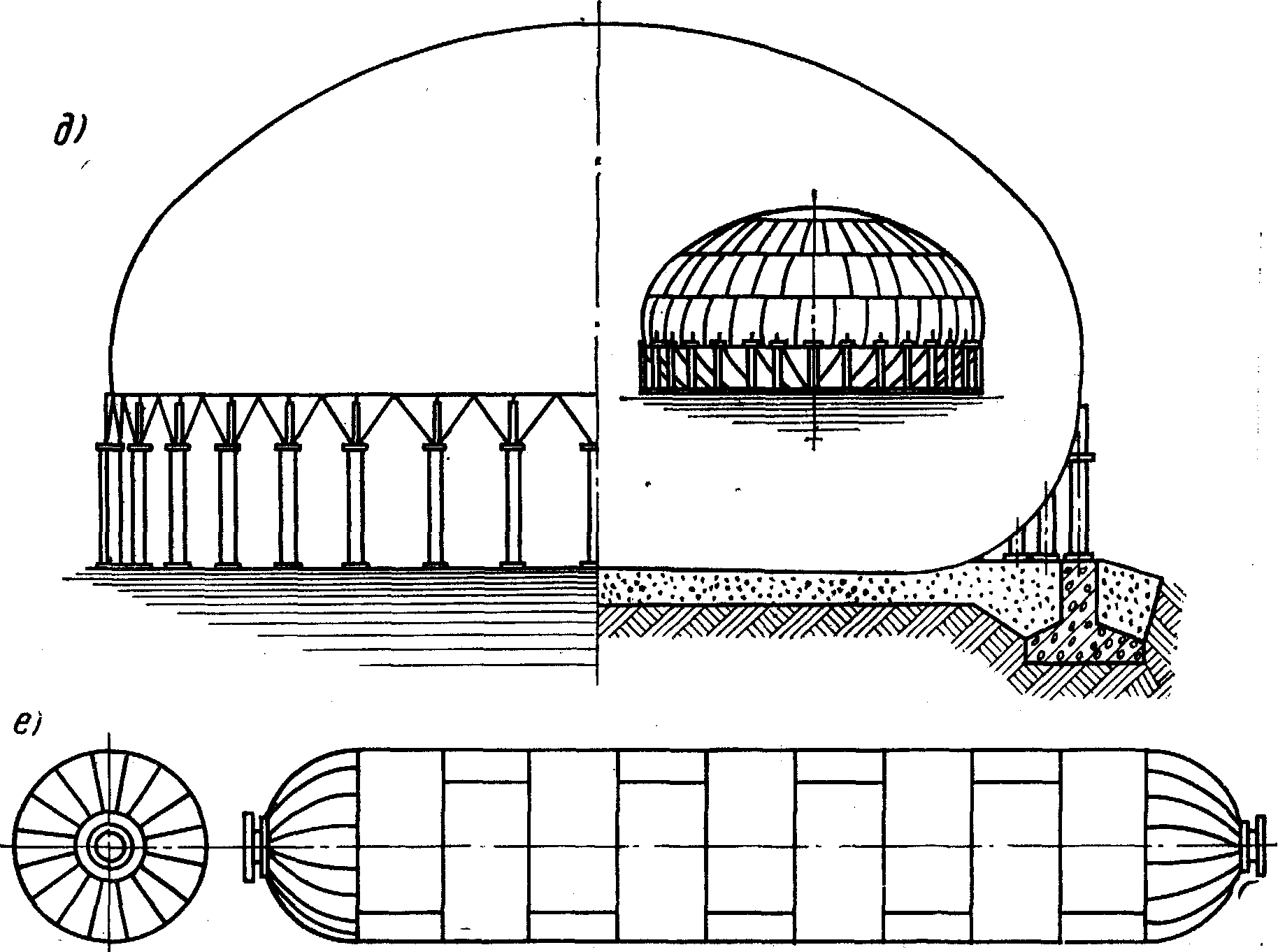

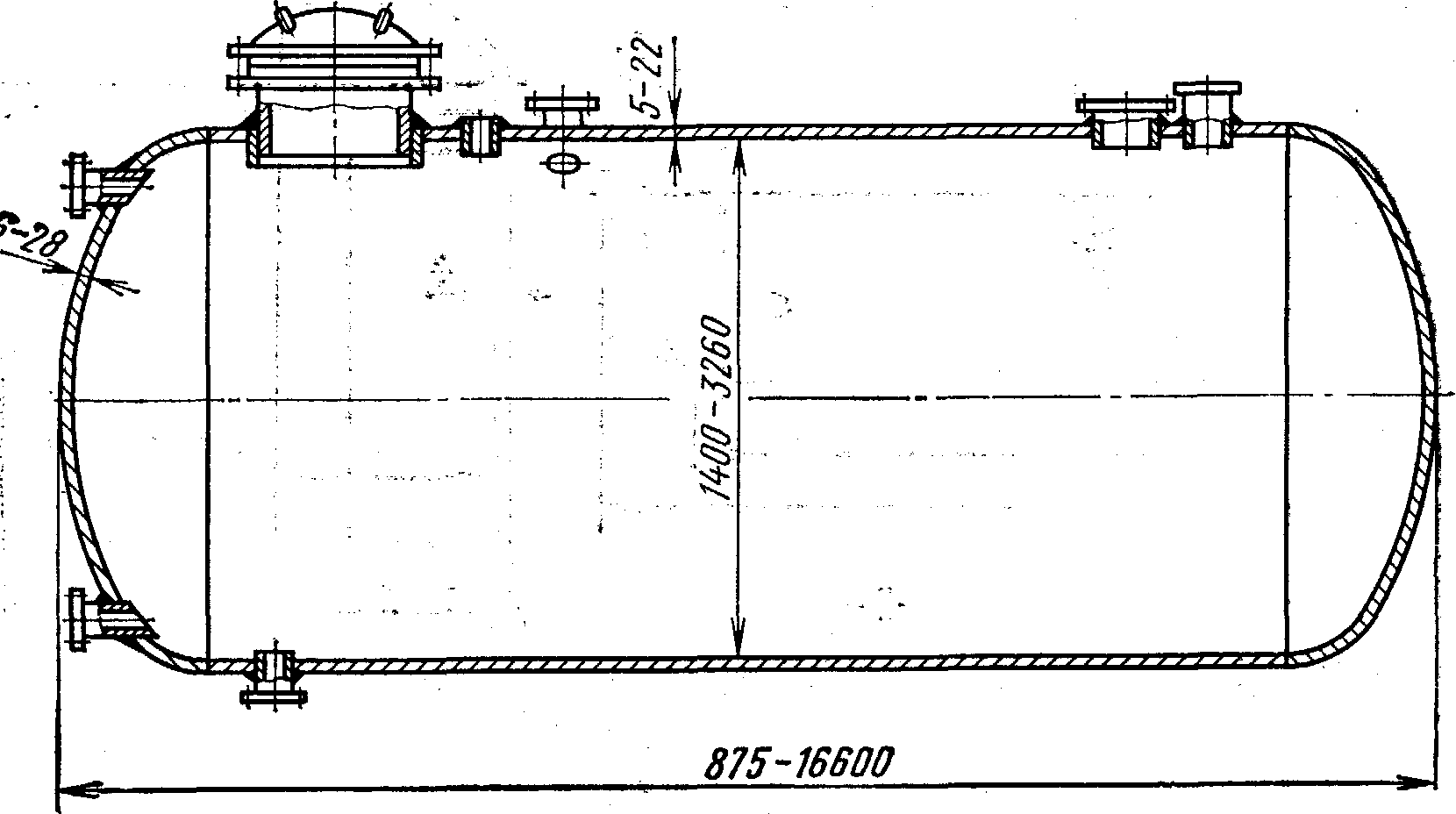

Рис.17.6.

Каплевидный (а)

и цилиндрически (б)

резервуары

Каплевидные резервуары (рис. 17.6а) предназначены для хранения нефтепродуктов под давлением 0,04 - 0,06 МПа с целью избежать потерь из-за циркуляции паров в результате суточных изменений температуры. Однако вследствие сложности получения листовых заготовок переменной кривизны и трудоемкости их сборки и сварки каплевидные резервуары не нашли широкого применения.

Для хранения газа под давлением иногда используют цилиндрические газгольдеры диаметром 3,25 м и более со сферическими днищами (рис. 17.6б). Длина газгольдера может быть значительной, толщина стенок, как и у сферических резервуаров, не более 40 мм.

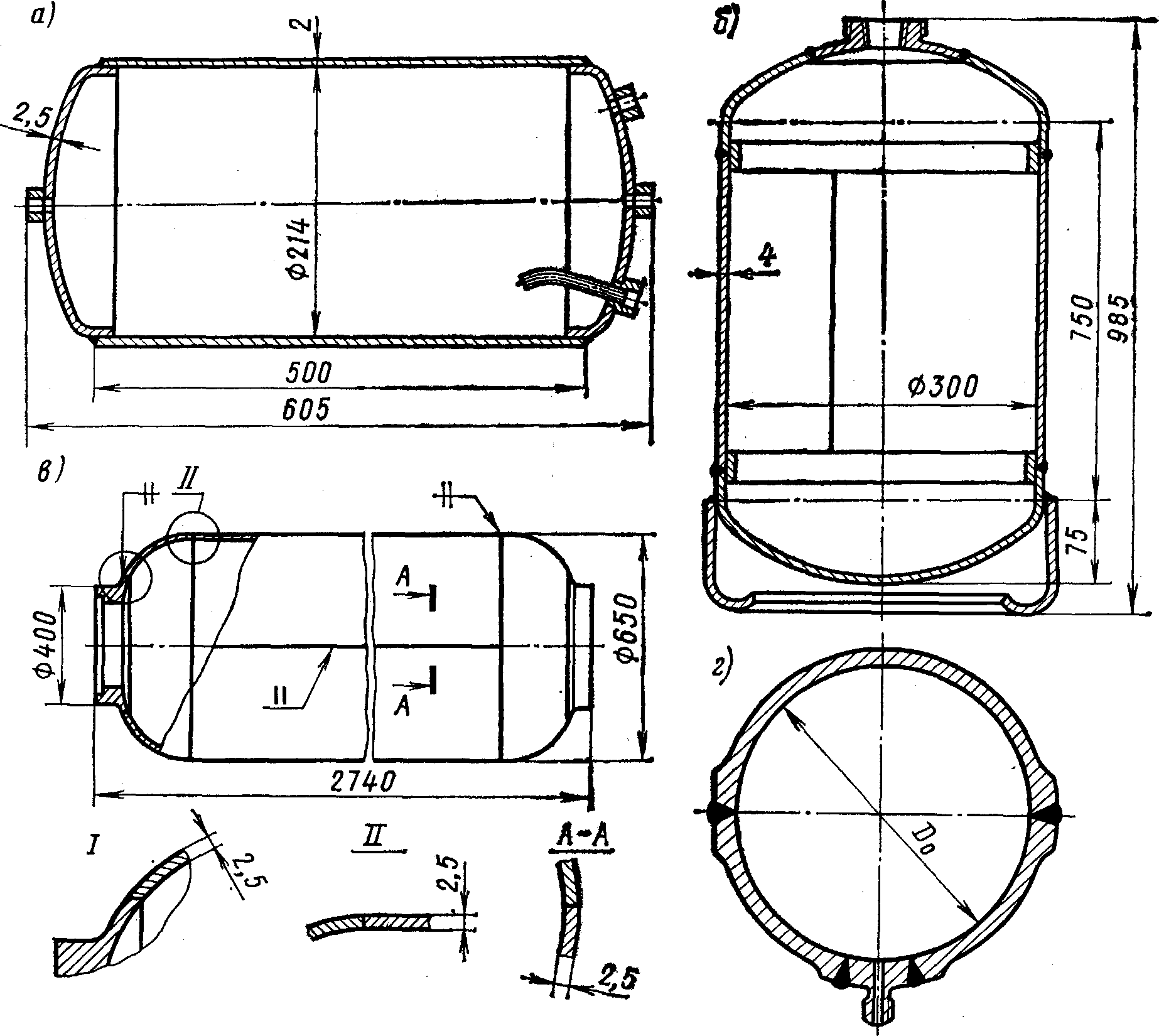

Сосуды, работающие под давлением, целесообразно разделить на следующие группы: тонколистовые, со стенками средней толщины, толстостенные и многослойные. При расчете сосуд считают тонкостенным, если толщина его стенки значительно меньше прочих размеров (более чем в 20 раз). С позиций конструктивного оформления сварных соединений сосуд считают тонкостенным, если толщина стенки не превышает 7 - 10 мм.

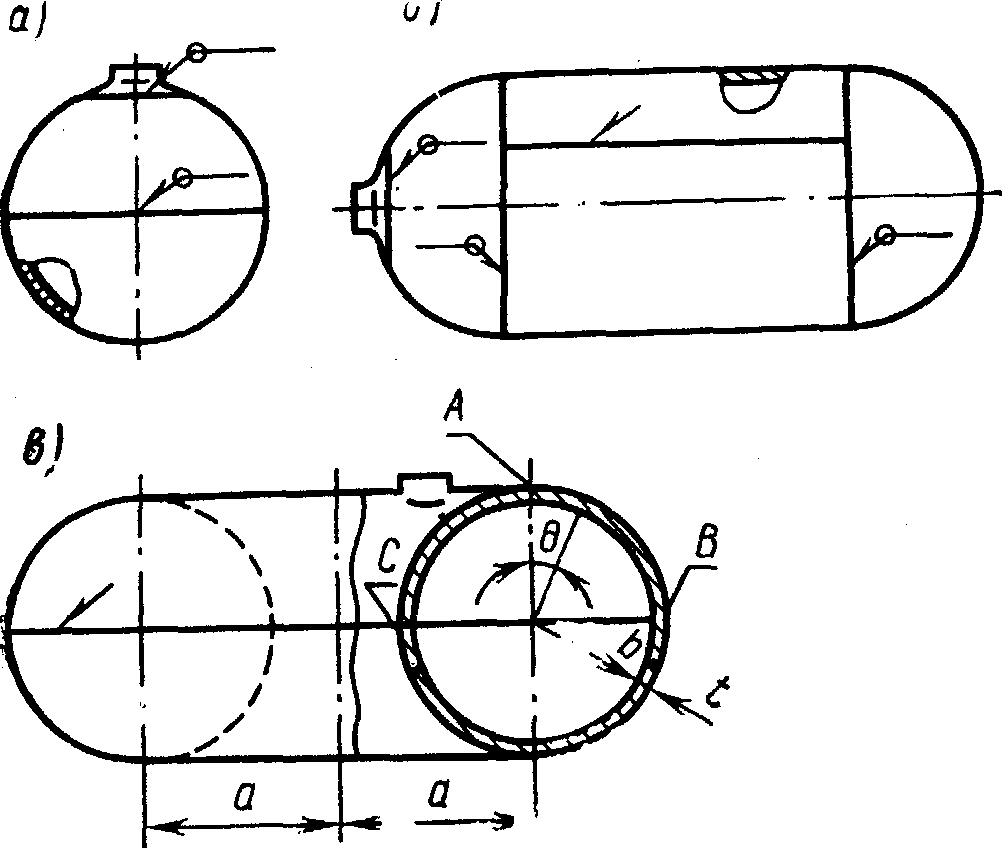

Рис.

17.7. Характерные типы сосудов:

а)

– шаровой; б) – цилиндрический;

в)

- торовый

Рис.

17.8. Тонкостенные сосуды:

а)

– низкого давления; б) – низкого

давления для горючих газов; в) – высокого

давления; г) – шар-баллон

Баллон для горючих газов (рис. 17.8б) выполнен из более прочной низколегированной стали, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения стыковые, причем кольцевые швы допускается выполнять на подкладках. При использовании высокопрочных сталей подкладные кольца у стыковых соединений уже применять нельзя (рис. 17.8в).

Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рис. 17.8г).

Сосуды со стенками средней толщины (до 40 мм) широко используются в химической и атомной промышленности, а также как емкости для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранение вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы.

Рис. 17.9. Резервуар

с отбортованными днищами

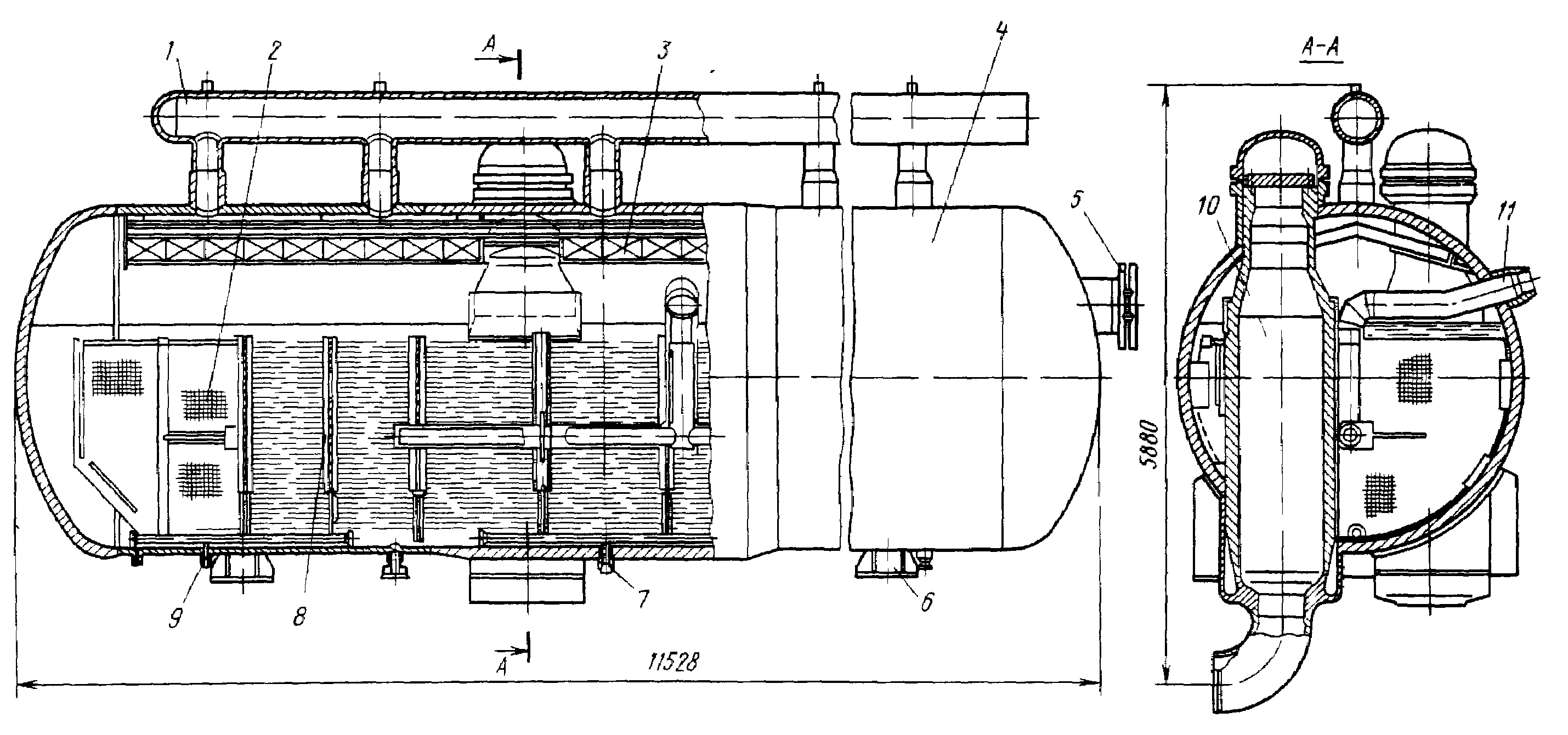

Рис. 17.10.

Парогенератор

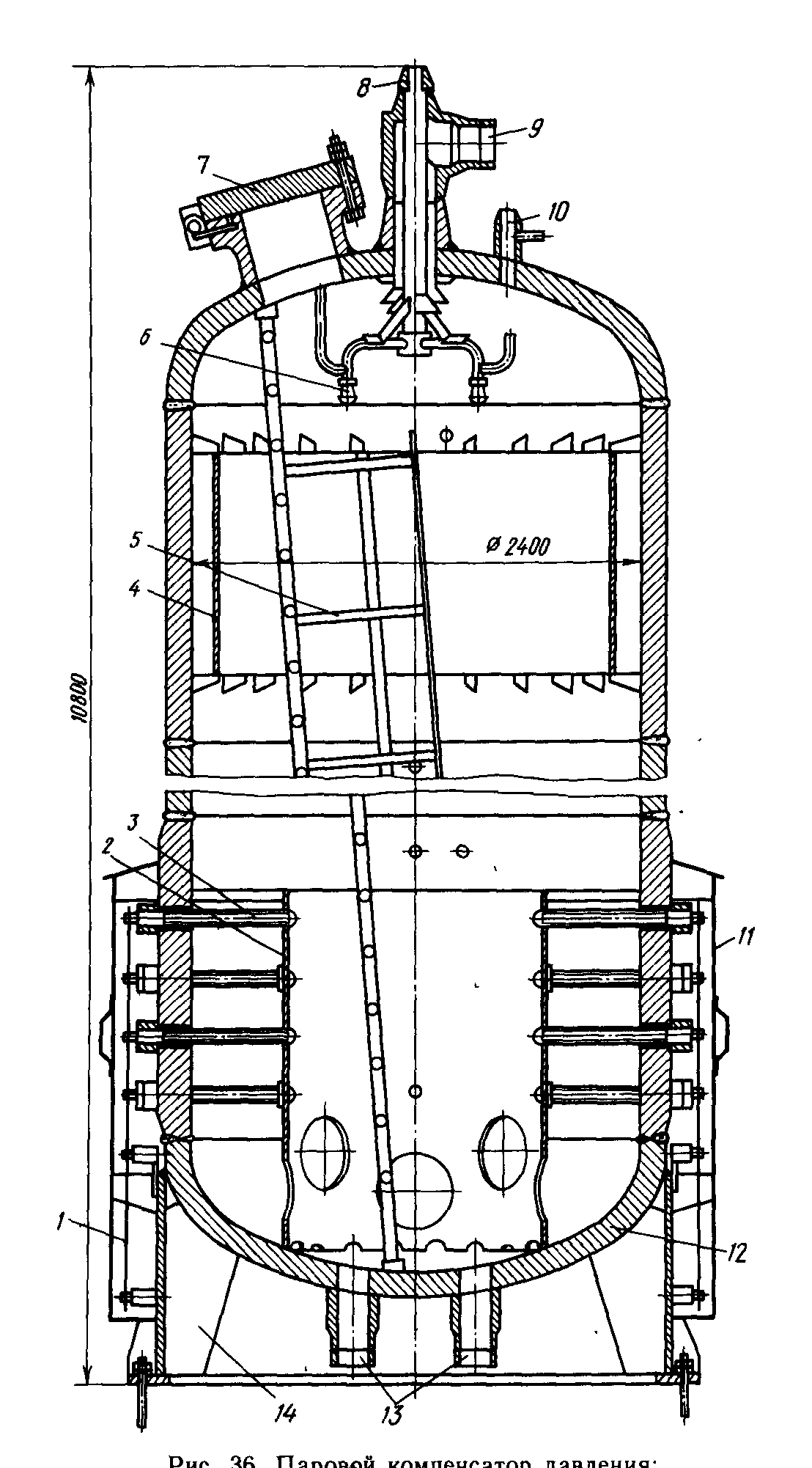

Рис.

17.11. Компенсатор объема

Рис.

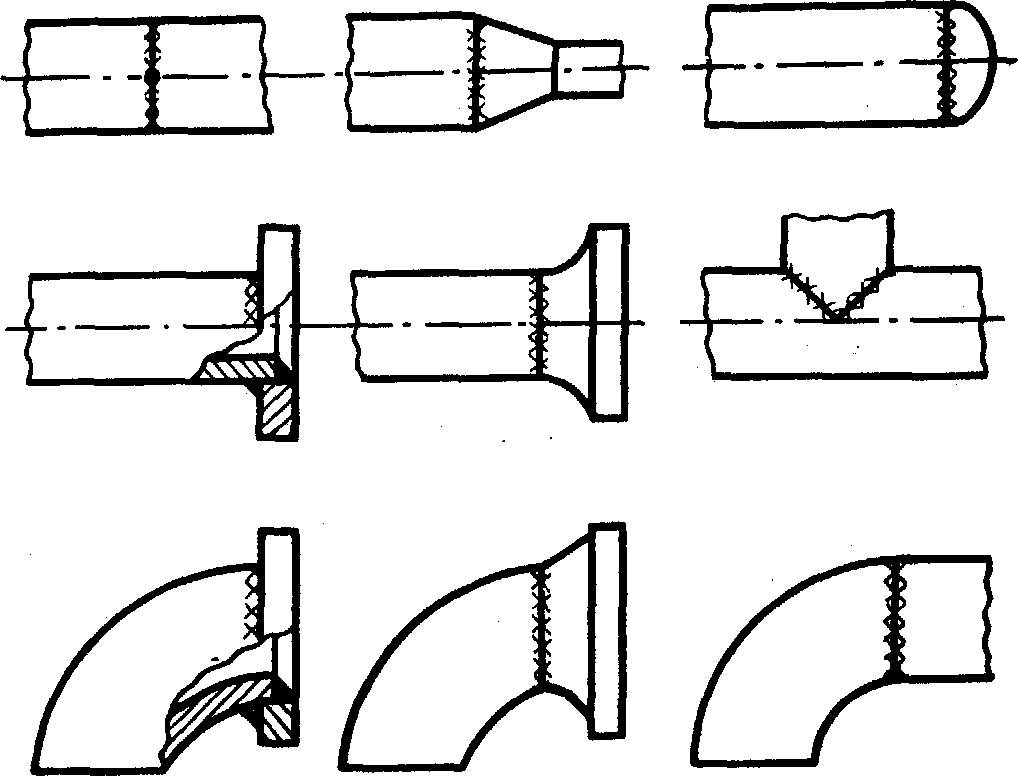

17.12. Сварные узлы трубопроводов

Так как рулонный материал имеет ограниченную толщину (до 14 мм), то при выпуске труб большого диаметра (до 2520 мм) для работы под высоким давлением их приходится выполнять либо из непрерывной ленты, полученной наращиванием листов требуемой толщины, либо в два слоя. Использование многослойных труб при строительстве магистральных трубопроводов позволит существенно повысить их стойкость против протяженного разрушения.

При монтаже заводских трубопроводов (кроме стыков при изготовлении труб) приходится приваривать отводы, компенсаторы, фланцы, различные врезки, патрубки, штуцера и другие фасонные детали (рис. 17.12).

Литература

1. Хренов К. К. Сварка, резка и пайка металлов. – М.: Машиностроение, 1970.

2. Николаев Г. А., Куркин С. А., Винокуров В. А. Сварные конструкции. Технология изготовления. Учебное пособие. – М.: Высшая школа, 1983.

3. Гирнис В. В., Филаткин Г. В. и др. Монтаж оборудования атомных электростанций. - М.: Высшая школа, 1990.

Содержание

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

1. Физические основы сварки . . . . . . . . . . . . . . . . . . . . . . . . . . .4

2. Классификация способов сварки . . . . . . . . . . . . . . . . . . . . . .6

3. Виды дуговой сварки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4. Электрическая сварочная дуга . . . . . . . . . . . . . . . . . . . . . . . .7

5. Источники питания сварочной дуги . . . . . . . . . . . . . . . . . . . . 8

5.1. Сварочные трансформаторы . . . . . . . . . . . . . . . . . . . . . . 9

5.2. Генераторы постоянного тока . . . . . . . . . . . . . . . . . . . . .10

5.3. Сварочные выпрямители . . . . . . . . . . . . . . . . . . . . . . . . .12

5.4. Осцилляторы . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

5.5. Другие источники питания . . . . . . . . . . . . . . . . . . . . . . . . 13

6. Сварочная проволока . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

6.1. Электроды с тонким стабилизирующим покрытием . . . .15

6.2. Электроды с толстым качественным покрытием . . . . . . 16

6.3. Классификация покрытых электродов . . . . . . . . . . . . . . .18

7. Ручная дуговая сварка плавящимся электродом . . . . . . . . .19

7.1. Зажигание дуги . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

7.2. Плавление и перенос металла . . . . . . . . . . . . . . . . . . . . .22

7.3. Нагрев металла дугой . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

7.4. Наплавленный металл . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

7.5. Сварка стыковых швов . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

7.6. Сварка угловых швов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

7.7. Режимы сварки плавящимся электродом. . . . . . . . . . . . .32

8. Автоматическая дуговая сварка. . . . . . . . . . . . . . . . . . . . . . . .33

8.1. Автоматическая сварка открытой дугой. . . . . . . . . . . . . . 34

8.2. Автоматическая сварка под слоем флюса . . . . . . . . . . . .35

9. Флюсы для автоматической сварки. . . . . . . . . . . . . . . . . . . . .35

9.1. Плавленые флюсы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

9.2. Керамические неплавленые флюсы. . . . . . . . . . . . . . . . . 38

10. Электрошлаковая сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

11. Дуговая сварка в защитных газах. . . . . . . . . . . . . . . . . . . . . 40

11.1. Автоматическая сварка в защитных газах. . . . . . . . . . . 40

11.2. Сварка в инертных газах. . . . . . . . . . . . . . . . . . . . . . . . . 41

11.3. Сварка в аргоне. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

11.4. Сварка в углекислом газе. . . . . . . . . . . . . . . . . . . . . . . . .42

12. Дуговая сварка неплавящимся электродом . . . . . . . . . . . . 42

12.1. Сварка угольным электродом. . . . . . . . . . . . . . . . . . . . . 43

12.2. Сварка вольфрамовым электродом. . . . . . . . . . . . . . . . 44

13. Плазменная сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .45

13.1. Сварка дугой косвенного действия. . . . . . . . . . . . . . . . . 47

13.2. Сварка сжатой дугой. . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

14. Газовая сварка. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

14.1. Производство кислорода из воздуха. . . . . . . . . . . . . . . .51

14.2. Горючие газы для сварки. . . . . . . . . . . . . . . . . . . . . . . . .51

14.3. Сварочное пламя. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

15. Электрическая контактная сварка. . . . . . . . . . . . . . . . . . . . .58

15.1. Стыковая контактная сварка . . . . . . . . . . . . . . . . . . . . . .61

16. Огневая резка металлов . . . . . . . . . . . . . . . . . . . . . . . . . . . .64

16.1. Газокислородная резка металлов . . . . . . . . . . . . . . . . . 64

16.2. Плазменная резка . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

16.3. Различные способы огневой резки металлов . . . . . . . .71

17. Различные виды сварных конструкций. . . . . . . . . . . . . . . . .74

17.1. Классификация сварных конструкций. . . . . . . . . . . . . . .74

17.2. Балки и колонны. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .75

17.3. Балочные и решетчатые конструкции. . . . . . . . . . . . . . 76

17.4. Оболочковые конструкции. . . . . . . . . . . . . . . . . . . . . . . .78

Редактор З. И. Сныкова

-

ЛР № 020713 от 27.04.98

Подписано к печати 30.05.2000 Формат бум. 60х84/16

Печать офсетная Бумага типограф. Печ. л. 5,375

Заказ № Тираж 100 экз. Цена договорная

Фабрика офсетной печати. 249020 г. Обнинск, ул. Королева, 6