- •Г. С. Котиков

- •Введение

- •1. Физические основы сварки

- •2. Классификация способов сварки

- •3. Виды дуговой сварки

- •4. Электрическая сварочная дуга

- •5. Источники питания сварочной дуги

- •5.1. Сварочные трансформаторы

- •5.2. Генераторы постоянного тока

- •5.3. Сварочные выпрямители

- •5.4. Осцилляторы

- •5.5. Другие источники питания сварочной дуги

- •6. Сварочная проволока

- •6.1. Электроды с тонким стабилизирующим покрытием

- •6.2. Электроды с толстым качественным покрытием

- •6.3. Классификация покрытых электродов

- •7. Ручная дуговая сварка плавящимся электродом

- •7.1. Зажигание дуги

- •7.2. Плавление и перенос металла

- •7.3. Нагрев металла дугой

- •7.4. Наплавленный металл

- •7.5. Сварка стыковых швов

- •7.6. Сварка угловых швов

- •7.7. Режимы сварки плавящимся электродом

- •8. Автоматическая дуговая сварка

- •8.1. Автоматическая сварка открытой дугой

- •8.2. Автоматическая сварка под слоем флюса

- •9. Флюсы для автоматической дуговой сварки

- •9.1. Плавленые флюсы

- •9.2. Керамические неплавленые флюсы

- •10. Электрошлаковая сварка

- •11. Дуговая сварка в защитных газах

- •11.1. Автоматическая сварка в защитных газах

- •11.2. Сварка в инертных газах

- •11.3. Сварка в аргоне

- •11.4. Сварка в углекислом газе

- •12. Дуговая сварка неплавящимся электродом

- •12.1. Сварка угольным электродом

- •12.2. Сварка вольфрамовым электродом

- •13. Плазменная сварка

- •13.1. Сварка дугой косвенного действия

- •13.2. Сварка сжатой дугой

- •Стороны шва

- •14. Газовая сварка

- •14.1. Производство кислорода из воздуха

- •14.2. Горючие газы для сварки

- •14.3. Сварочное пламя

- •15. Электрическая контактная сварка

- •15.1. Способы контактной сварки:

- •15. 1. Стыковая контактная сварка

- •16. Огневая резка металлов

- •16. 1. Газокислородная резка

- •16.1.1. Газокислородные резаки

- •16.2. Плазменная резка

- •16.2.1. Плазмотроны

- •16.2.3. Газы для плазмотронов

- •16.3. Другие способы огневой резки металлов

- •17. Различные виды сварных конструкций

- •17.1. Классификация сварных конструкций

- •17.2. Балки и колонны

- •17.3. Балочные и решетчатые конструкции

- •17.4. Оболочковые конструкции

7.5. Сварка стыковых швов

В качестве примеров соединительной сварки рассмотрим, в первую очередь, сварные стыковые швы. Особенности сварки таких швов и подготовки кромок под сварку определяются толщиной основного металла. При толщине до 6 мм кромки не требуют особой подготовки; надо обеспечить только постоянство зазора на всем протяжении сварного шва. Для равномерного расплавления кромок электроду сообщается поперечное колебательное движение.

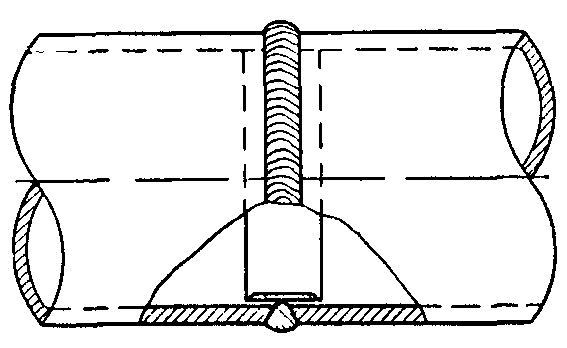

Рис.

7.12. Стык с подкладным кольцом

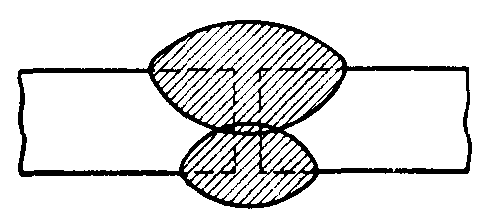

Рис.

7.11. Подварка

Идеальное сечение шва при ручной электродуговой сварке получить очень трудно, поэтому применяют некоторые приемы для улучшения качества шва. При непроварах применяют подварку с обратной стороны (рис. 7.11), а если обратная сторона недоступна (рис. 7.12), то применяют подкладки. Хороший результат дает разделка свариваемых кромок.

7.6. Сварка угловых швов

Объем шва для заполнения наплавленным металлом представляет собой двугранный угол, образованный поверхностями соединяемых элементов. Кромки углового шва несимметричны в отношении отвода тепла. Одна из кромок отводит тепло примерно в два раза интенсивнее, чем другая, которая нагревается значительно быстрее. Наибольшие трудности представляет выполнение первого слоя, обеспечение полного провара, т.е. расплавление вершины угла. Непровар в этом случае не может быть исправлен подваркой с обратной стороны и плохо обнаруживается последующим контролем.

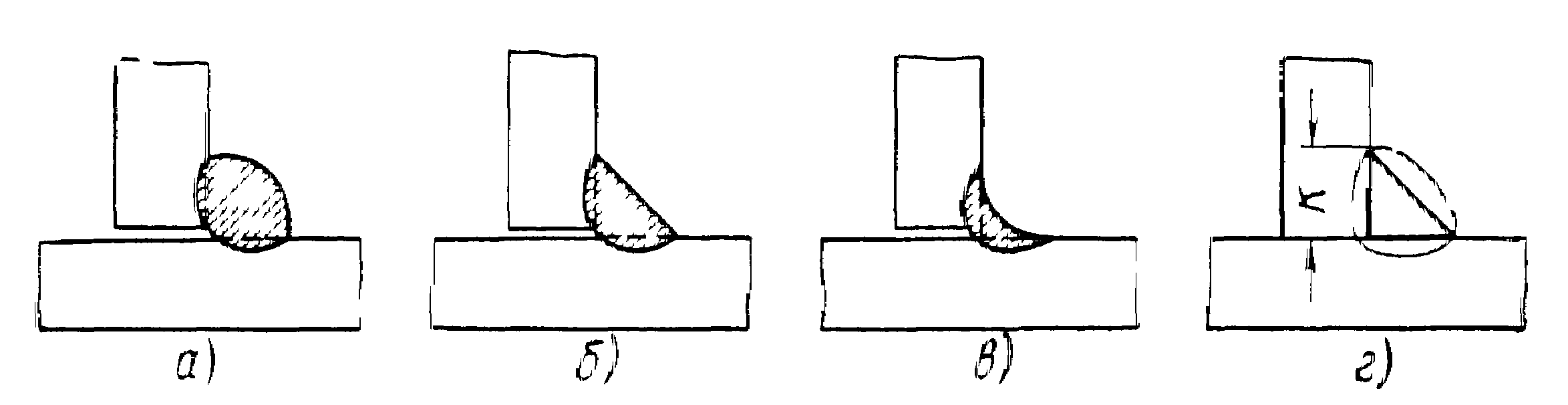

Рис.

7.13. Сечения угловых швов:

а)

– усиленный; б) – нормальный; в) -

ослабленный; г) – размер сечения шва

Рис.

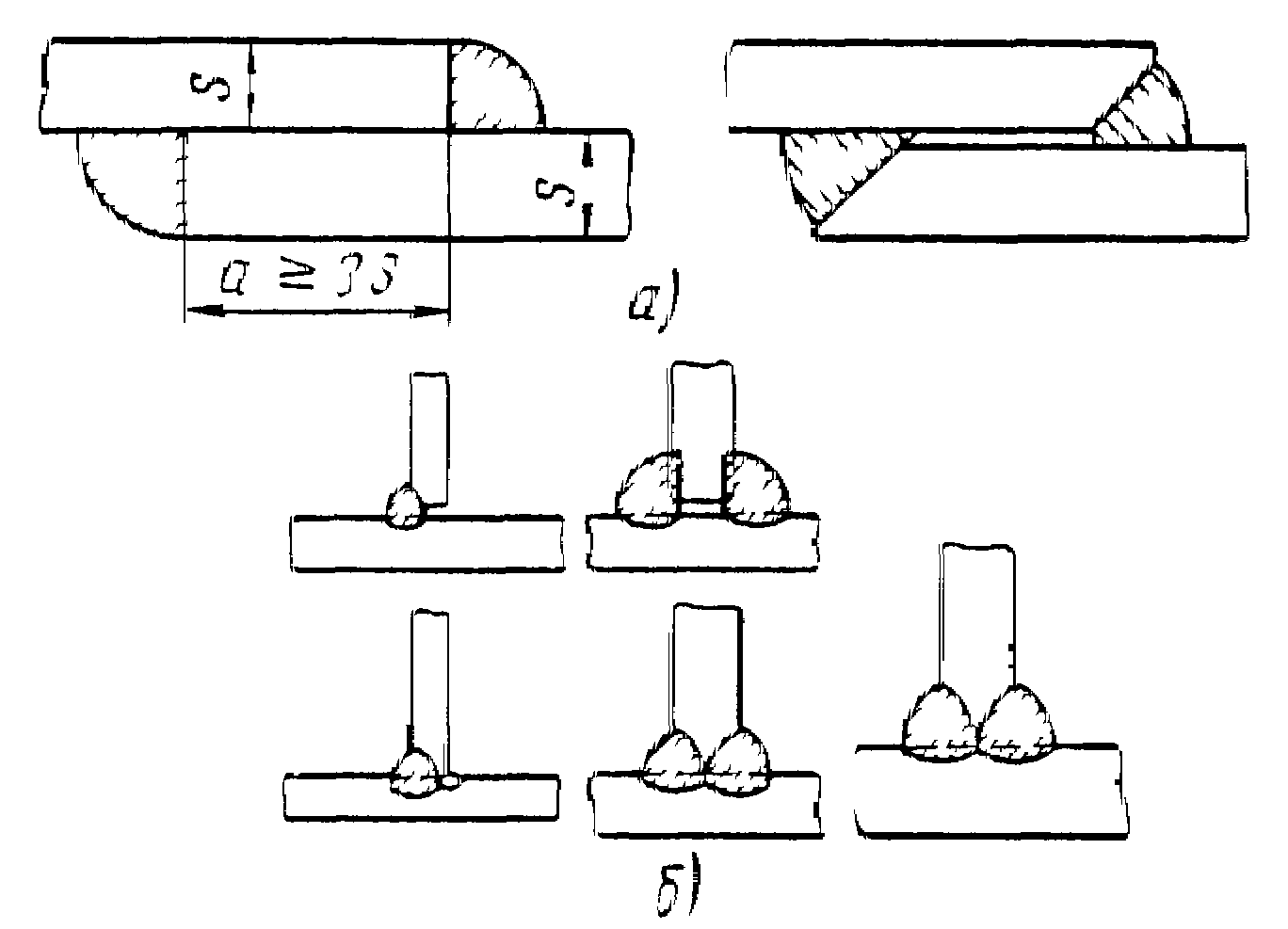

7.14. Сварные соединения:

а)

– нахлесточные; б) - тавровые

С помощью угловых швов получают два вида сварных соединений: нахлесточные и тавровые (рис. 7.14).

7.7. Режимы сварки плавящимся электродом

Режимы сварки зависят от многих факторов - размеров изделия, формы сварных швов, пространственного положения и др. Преимущественно режимы сварки определяются типом и диаметром электрода и величиной сварочного тока. Диаметр электродов колеблется от 2 до 7 мм, и выбирается в зависимости от толщины свариваемой стали (см. таблицу).

Толщина стали, мм. |

1 - 2 |

3 - 5 |

4 - 10 |

12 - 24 |

30 - 60 |

Диаметр электрода, мм. |

2 - 3 |

3 - 4 |

4 - 5 |

5 - 6 |

6 - 7 |

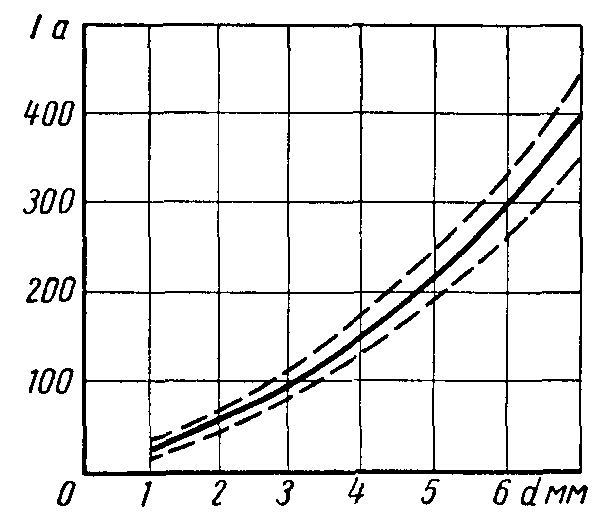

Рис.

7.13. Зависимость тока от диметра электрода

где k - постоянный коэффициент (принимается от 40 до 50); d - диаметр электрода, мм.

Эта зависимость применима для узкого интервала диаметров электродов (2 - 3, 4 - 6, и т.д.), т.е. каждому интервалу присущ свой коэффициент k. Более точно ток можно определить из выражения

I=d(20+5d) = 20d+5d2.

Подставляя численные величины диаметра, получим округленные значения тока, совпадающие со средними практическими данными (см. таблицу).

d, мм |

2 |

3 |

4 |

5 |

6 |

7 |

I, а |

60 |

100 |

160 |

230 |

300 |

390 |

Эти данные нельзя рассматривать как неизменные для всех случаев, т. к. на силу тока влияют тип покрытия, толщина металла, длина дуги, скорость перемещения и др.