book_OPVRV

.pdf

4.Скиба, И. Ф. Организация, планирование и управление на вагоноремонтных предприятиях [Текст]: учеб. для вузов ж.-д. трансп. / И. Ф. Скиба. –

М.: Транспорт, 1978. – 344 с.

Лабораторна робота № 2

Тема: Обґрунтування методів ремонту рухомого складу та розрахунок параметрів організації виробництва в основних цехах ВРЗ

Мета роботи: Навчитися обґрунтовувати доцільність потокового методу ремонту й розраховувати його основні параметри за допомогою ПЕОМ.

Методичні вказівки

Для виконання лабораторної роботи необхідно ознайомитися з теоретич-

ним матеріалом, викладеним у [1, с. 77-78], [2], [3, с. 77-99].

Робота складається з двох етапів: на першому етапі, шляхом розрахунку, треба довести доцільність упровадження потокового методу, а на другому – розрахувати його основні параметри.

Важливою умовою доцільності впровадження потокового виробництва є наявність відповідного обсягу робіт для завантаження потокової лінії.

Основа розрахунку мінімального випуску виробів, за якого доцільно використовувати потокову лінію, полягає у співвідношенні між фондом часу роботи потокової лінії в період, що розглядається, встановленою тривалістю циклу для визначеного виду ремонту чи виготовлення нового виробу і кількістю позицій (фронт робіт – Ф) лінії, що проектується. Розрахунок здійснюється за формулою:

Ф= Nг Т ,

Fн.річ

де Nг– план випуску виробів (вагонів, візків та ін.) за визначений період;

Т – норма простою одного виробу в ремонті у робочих днях або годинах; Fнг – фонд робочого часу за той же період у днях або годинах.

Тоді

Ф Fн.річ = Nріч Т .

Враховуючи, що

Ф =Q k ,

де, Q – кількість позицій потоку; k – розмір транспортної партії,

отримуємо:

Q k Fн.річ = Nріч Т ,

Nріч = Q k ТFн.річ .

Практично потокова лінія може бути організована у разі не менше двох

30

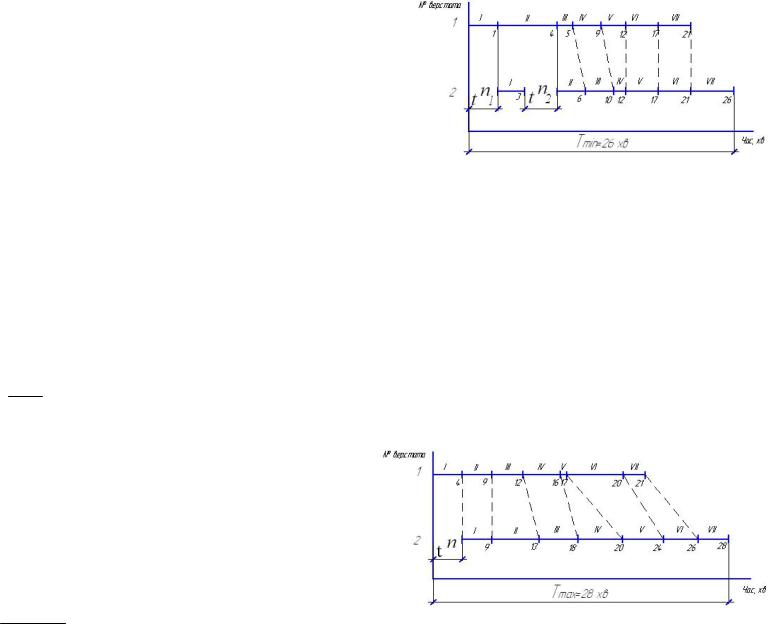

Рис. 2. Графік послідовності обробки деталей за правилом minTWORK

Загальний час виконання робіт складає Тmin = 24 +2 = 26 хв.

3. Евристичний алгоритм, що застосовує правило maxTWORK

Для побудови графіка обробки визначаємо порядок обробки згідно з правилом maxTWORK і записуємо порядок обробки у додатковому рядку римськими цифрами, як показано в табл. 5.

Таблиця 5

Послідовність обробки виробів за правилом maxTWORK

№ дет. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

ti1 |

3 |

5 |

1 |

3 |

4 |

1 |

4 |

ti2 |

2 |

4 |

4 |

5 |

2 |

2 |

5 |

Σ |

5 |

9 |

5 |

8 |

6 |

3 |

9 |

maxTWORK |

VI |

II |

V |

III |

IV |

VII |

I |

Послідовність обробки деталей, отриману за правилом maxTWORK, наведено на рис. 3.

Рис. 3. Графік послідовності обробки деталей за правилом maxTWORK

Загальний час виконання робіт складає Тmax = 24 +4 = 28 хв.

11

3. Алгоритм Джонсона

Спочатку деталі розподіляють на дві групи, згідно з алгоритмом Джонсона (див. табл. 6):

|

І група деталей |

|

||

i |

3 |

4 |

6 |

7 |

ti1 |

1 |

3 |

1 |

4 |

ti2 |

4 |

5 |

2 |

5 |

Таблиця 6

|

ІІ група деталей |

|

|

i |

1 |

2 |

5 |

ti1 |

3 |

5 |

4 |

ti2 |

2 |

4 |

2 |

Потім деталі впорядковують за часом їх обробки на верстатах (див. табл. 7):

|

І група деталей |

|

||

i |

6 |

3 |

4 |

7 |

ti1 |

1 |

1 |

3 |

4 |

ti2 |

2 |

4 |

5 |

5 |

Таблиця 7

|

ІІ група деталей |

|

|

i |

2 |

5 |

1 |

ti1 |

5 |

4 |

3 |

ti2 |

4 |

2 |

2 |

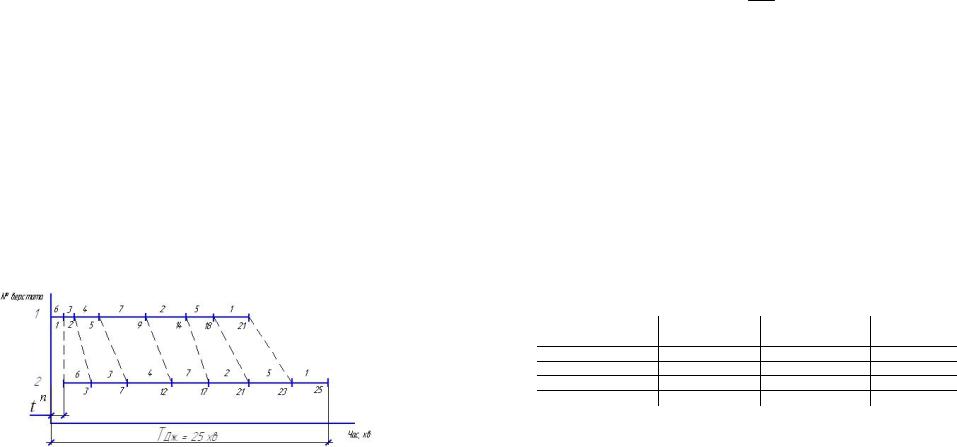

Послідовність обробки деталей, отриману за алгоритмом Джонсона, наведено на рис. 4.

Рис. 4. Графік послідовності обробки деталей за алгоритмом Джонсона

Загальний час виконання робіт складає ТДж = 24 +1 = 25 хв.

Висновки

На підставі побудованих графіків обробки деталей у конвеєрній системі з двома верстатами й розрахунку загальної їх тривалості за цими графіками зробити висновок про залежність тривалості виробничого циклу від алгоритмів визначення порядку обробки виробів у конвеєрній системі. Як критерій оцінки порядку обробки виробів використовується середнє значення тривалості виробничого циклу обробки, визначене на множині з 25–30 розкладів обробки виробів, отриманих за кожним алгоритмом під час виконання практичного заняття. За результатами практичного заняття складається табл. 8.

12

kc = ttmax ≤[kc ], min

де tmax , tmin – величина максимального й мінімального значень вимірення

часу в хроноряді.

Отриманий коефіцієнт стійкості порівнюється з припустимим, і якщо він є меншим або дорівнює нормативному, то спостереження проведене якісно. Якщо коефіцієнт стійкості перевищує припустимий, то виміри треба повторити або вилучити їх із хроноряду.

2.3.Визначити норматив часу на кожний захід як середню арифметичну величину вимірів хронометражного ряду.

2.4.Обчислити норматив часу на операцію за хронометражем, підсумовуючи середню тривалість трудових заходів.

2.5.Порівняння норм часу, встановлені за нормативами й хронометражем, навести в табл. 22.

Таблиця 22

Порівняння норм часу, встановлених за нормативами та результатами проведення хронометражу

Найменування трудо- |

Витрати часу, с |

Відносне |

|

|

|

||

вих заходів |

за нормативами |

за хронометражем |

відхилення, % |

|

|

|

|

1.Зняти внутрішнє кільце

2.

3.

4.

Всього

Висновки

1.Надати оцінку отриманих норм часу за нормативами і результатами хронометражу.

2.У разі розбіжностей між витратами часу, отриманими за нормативами, і результатами хронометражу, пояснити це явище.

Література

1.Анофрієв, В. Г. Організація і планування вагоноремонтного виробництва: конспект лекцій [Текст] / В. Г. Анофрієв. – Д.: Дніпропетр. держ. техн. ун-т залізн. трансп., 2000. – 139 с.

2.Арон, Е. И. Методы исследования и проектирования организации труда на предприятии [Текст] / Е. И. Арон. – М.: Экономика, 1972. – 160 с.

3.Организация, планирование и управление предприятием машиностроения: учеб. для студ. машиностр. специальн. вузов [Текст] / под ред. И. М. Разумова. – М.: Машиностроение, 1982. – 544 с.

29

2.Виконати хронометраж операції

2.1.Визначити мінімальну кількість спостережень під час проведення хронометражу, а також припустимі коефіцієнти стійкості хронометражних рядів, використовуючи табл. 20 [3, с. 309].

Таблиця 20

Кількість спостережень під час хронометражу та припустимі коефіцієнти стійкості

|

|

|

|

|

Припустимий коефіці- |

|

|

Кількість спостережень |

|

||||||||||||||

|

|

|

|

|

|

єнт стійкості, [kc ] |

|

|

|

||||||||||||||

|

|

|

Тривалість |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Тип виробництва |

|

|

|

|

|

|

|

|

|

|

для машинних |

для ручних ро- |

|||||||||||

елемента, с |

|

Машинні |

|

|

Ручні ро- |

|

|

робіт |

|

|

|

|

біт |

|

|||||||||

|

|

|

|

|

роботи |

|

|

боти |

у разі точності |

спостережень, % |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

10 |

|

|

20 |

5 |

10 |

20 |

||

Масове |

|

до 10 |

|

1,2 |

|

2,0 |

|

|

7 |

4 |

|

|

– |

45 |

14 |

6 |

|||||||

|

більш, ніж 10 |

|

1,1 |

|

1,3 |

|

|

4 |

3 |

|

|

– |

10 |

15 |

– |

||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||

Великосерійне |

до 10 |

|

1,2 |

|

2,3 |

|

|

7 |

4 |

|

|

– |

63 |

19 |

7 |

||||||||

більш, ніж 10 |

|

1,1 |

|

1,7 |

|

|

4 |

3 |

|

|

– |

27 |

10 |

5 |

|||||||||

Серійне |

|

до 10 |

|

1,2 |

|

2,5 |

|

|

7 |

4 |

|

|

– |

75 |

21 |

8 |

|||||||

|

більш, ніж 10 |

|

1,1 |

|

2,3 |

|

|

4 |

3 |

|

|

– |

63 |

19 |

7 |

||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||

Дрібносерійне |

більш, ніж 10 |

|

1,2 |

|

3,0 |

|

|

7 |

4 |

|

|

– |

– |

25 |

10 |

||||||||

|

2.2. Скласти хронометражну карту розбирання підшипника, керуючись |

||||||||||||||||||||||

методом вибіркового хронометражу, за формою табл. 21: |

|

|

Таблиця 21 |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Хронометражна карта розбирання підшипника |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тривалість, с |

|

триваСередняза.трудлість- с,ходу |

|

Коефіцієнт |

|

Чинни- |

||||||||||

|

Трудовий захід |

|

|

|

|

|

|

|

-припус тимий |

-Фактич ний |

|

||||||||||||

|

|

Фіксажні точки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стійкості |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ки, що |

||||

|

|

заходу (включення |

|

|

№ спостереження |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

вплив. |

|||||||||||

|

|

та виключення секун- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на три- |

|||||

|

|

|

доміра) |

|

1 |

2 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

валість |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1.Зняти |

1.1 простягнути руки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Від- |

||||

|

внутрі- |

до внутр. кільця |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

стань – |

|||||

|

шнє кі- |

1.2 відділити руки від |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 см |

||||||

|

льце |

внутр. кільця |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сумарна тривалість розбирання підшипника

Стійкість отриманих значень тривалості одного елемента операції (хроноряду) оцінюється за допомогою фактичного коефіцієнта стійкості хроноряду:

28

Таблиця 8

Порівняльна таблиця тривалості виробничого циклу обробки виробів

|

Тривалість виробничого циклу обробки виробів згідно з |

|||||

№ вар. |

випадковим |

порядком, визна- |

порядком, визна- |

порядком, визна- |

||

порядком |

ченим правилом |

ченим правилом |

ченим алгоритмом |

|||

|

||||||

|

обробки |

minTWORK |

maxTWORK |

Джонсона |

||

|

|

|

|

|

|

|

1 |

Т1 |

ТminTWORK |

ТmaxTWORK |

T Дж. |

||

|

|

1 |

1 |

1` |

|

|

… |

… |

… |

… |

… |

|

|

… |

… |

… |

… |

… |

|

|

30 |

Т30 |

ТminTWORK |

ТmaxTWORK |

T Дж. |

||

|

|

30 |

30 |

30` |

|

|

Сумарне |

∑Ті |

minTWORK |

maxTWORK |

Дж |

||

значення |

∑Ті |

∑Ті |

∑Ті |

|||

|

|

|

|

|

|

|

Середнє |

Тсер |

ТminTWORK |

ТmaxTWORK |

T Дж. |

||

значення |

|

сер |

сер |

сер` |

||

Література

1.Задачи календарного планирования и методы их решения [Текст] / под ред. В. В. Шкурбы. – К.: Наук. думка, 1966. – 155 с.

2.Конвей, Р. В. Теория расписаний [Текст] / Р.В. Конвей, В. Л. Максвелл,

Л. В. Миллер. – М.: Наука, 1975. – 359 с.

Практичне заняття № 3

Тема: Сіткове моделювання виробничих процесів і розрахунок часових параметрів сіткового графіка

Мета роботи: Навчитися виконувати нумерацію подій і робіт сіткової моделі та розрахунок її параметрів за допомогою графічного методу.

Для виконання практичного заняття необхідно ознайомитися з теоретичним матеріалом, викладеним в одному з джерел: [1, с. 60-65], [2, с. 166-183], [3, с. 132-140].

Вихідні дані:

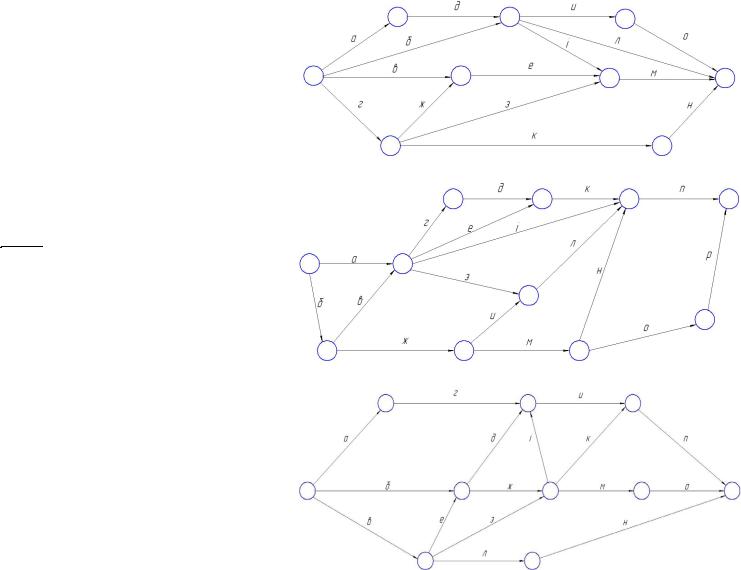

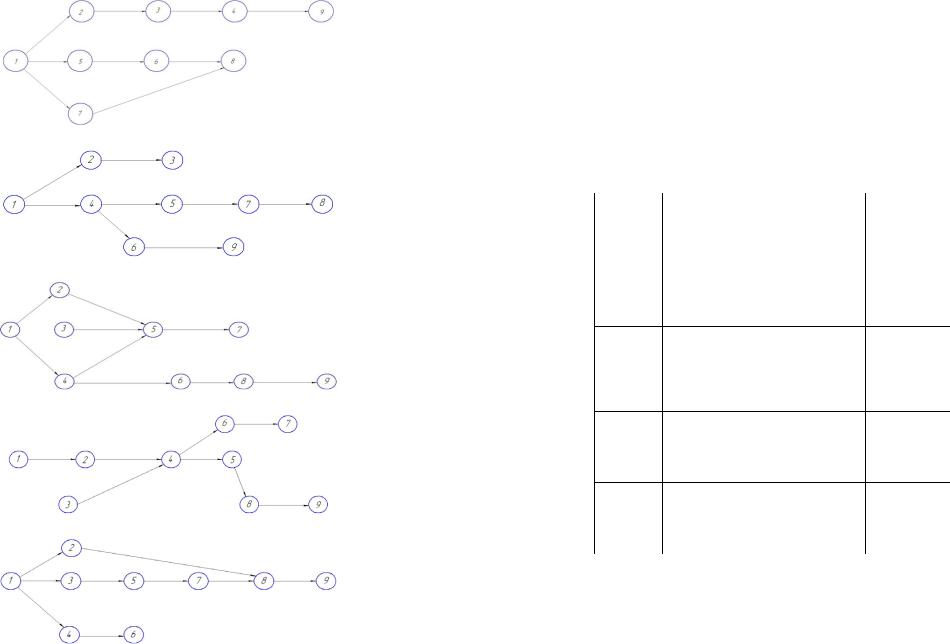

На рис. 5-10 задана послідовність виконання робіт у вигляді сіткової моделі (СМ) типу «операції-дуги». Час виконання роботи t для кожного варіанта сіткової моделі вказано в табл. 9.

13

Рис. 5. Варіант № 1 схеми СМ

Рис. 6. Варіант № 2 схеми СМ

Рис. 7. Варіант № 3 схеми СМ

14

Таблиця 17

Коефіцієнти й надбавки, що враховують вагу предмета

Вага, кг |

Надбавка |

Коефіцієнт |

0–1,25 |

0 |

1,0 |

1,26–2,5 |

1,14 |

1,04 |

2,51–5 |

1,98 |

1,09 |

5–7,5 |

3,12 |

1,15 |

7,51–10 |

4,26 |

1,21 |

10,01–12,5 |

5,4 |

1,27 |

12,51–15 |

6,54 |

1,34 |

15,01–17,5 |

7,68 |

1,4 |

17,51–20 |

8,82 |

1,46 |

20,01–22,5 |

9,96 |

1,52 |

Наприклад, внутрішнє кільце вагою 3,3 кг необхідно перемістити на відстань 40 см у невизначене місце на столі (вага зовнішнього кільця – 7,5 кг). У таблиці нормативів «Перемістити» (М-б) знаходимо відповідний норматив, який дорівнює 9,36; отриманий результат сумуємо з надбавкою 1,98 (для ваги 2,51–5 кг). Остаточний норматив складає:

9,36·1,09 + 1,98 = 12,1824 од. ≈ 0,0122 хв, або 0,0122·60 = 0,732 с

Для зовнішнього кільця потрібно здійснити розрахунок нормативу часу, а результат – занести до «Карти нормування підшипника».

Таблиця 18

Мікроелемент «Натиснути» (Ж) (одиниця часу – 0,001 хв)

Вид |

Характеристика руху |

Час |

Ж-1 |

Натиснути з додатковими рухами пальців |

9,6 |

|

(для більш зручного захоплення) |

|

Ж-2 |

Натиснути зі значним зусиллям |

6 |

Таблиця 19

Мікроелемент «Відпустити» (От) (одиниця часу – 0,001 хв)

Вид |

Характеристика руху |

Час |

1 |

Розтискати пальці |

1,2 |

2 |

Зняти руку (палець) |

0 |

|

|

|

1.3.Визначити сумарну тривалість трудових рухів з урахуванням їх кількості, а також тривалість трудового заходу.

1.4.Визначити тривалість нормованої операції на основі системи МТМ.

27

Таблиця 16

Мікроелемент «Перемістити» (М) (одиниця часу – 0,001 хв)

Відстань, см |

Вид а |

|

Вид б |

Вид в |

2 |

1,2 |

1,2 |

1,2 |

|

4 |

1,86 |

2,28 |

2,7 |

|

6 |

2,46 |

3 |

3,48 |

|

8 |

3,06 |

3,6 |

4,2 |

|

10 |

3,66 |

4,14 |

4,8 |

|

12 |

4,2 |

4,62 |

5,34 |

|

14 |

4,62 |

5,1 |

5,76 |

|

16 |

4,98 |

5,52 |

6,18 |

|

18 |

5,34 |

5,94 |

6,6 |

|

20 |

5,76 |

6,3 |

7,02 |

|

22 |

6,12 |

6,66 |

7,38 |

|

24 |

6,48 |

7,02 |

7,8 |

|

26 |

6,84 |

|

7,32 |

8,22 |

28 |

7,26 |

7,62 |

8,64 |

|

30 |

7,62 |

7,92 |

9,06 |

|

35 |

8,52 |

8,64 |

10,08 |

|

40 |

9,48 |

9,36 |

11,04 |

|

45 |

10,44 |

10,08 |

12,06 |

|

50 |

11,34 |

10,8 |

13,08 |

|

55 |

12,3 |

11,52 |

14,1 |

|

60 |

13,26 |

12,24 |

15,12 |

|

65 |

14,16 |

12,96 |

16,14 |

|

70 |

15,12 |

13,68 |

17,16 |

|

75 |

16,8 |

14,4 |

18,18 |

|

80 |

16,98 |

15,12 |

19,2 |

|

На кожні наступні 5 см |

0,96 |

0,72 |

1,02 |

|

У таблиці нормативів «Перемістити» вказано три види цього мікроелемента, які розрізняються за ступенем необхідного контролю рухів органами чуттів:

а – перемістити предмет до упору чи до іншої руки; б – перемістити предмет до невизначеного місця, встановленого приблиз-

но (наприклад, на край столу, до ящика); в – перемістити предмет у точно визначене місце чи з обережністю.

Вплив ваги переміщуваного предмета на тривалість виконання мікроелемента «Перемістити» вираховується за допомогою коефіцієнта й надбавки для різних ваг, указаних у табл. 17.

26

Рис. 8. Варіант № 4 схеми СМ

Рис. 9. Варіант № 5 схеми СМ

Рис. 10. Варіант № 6 схеми СМ

15

Таблиця 9

Час виконання операцій сіткової моделі

№ вар. СМ |

№ вар |

|

|

|

|

|

Час виконання операцій сіткової моделі |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

а |

б |

в |

г |

д |

е |

ж |

з |

и |

і |

к |

л |

м |

н |

о |

п |

р |

с |

т |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

5 |

10 |

7 |

4 |

2 |

4 |

6 |

8 |

11 |

9 |

3 |

5 |

7 |

6 |

|

|

|

|

|

|

5 |

2 |

7 |

9 |

5 |

9 |

5 |

3 |

3 |

6 |

10 |

11 |

4 |

10 |

8 |

5 |

|

|

|

|

|

|

рис. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

8 |

9 |

4 |

9 |

7 |

4 |

7 |

5 |

13 |

10 |

8 |

6 |

3 |

8 |

|

|

|

|

|

||

|

|

|

|

|

|

||||||||||||||||

1, |

4 |

5 |

11 |

6 |

8 |

6 |

5 |

8 |

7 |

9 |

8 |

7 |

12 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

5 |

4 |

9 |

7 |

8 |

7 |

5 |

4 |

6 |

11 |

8 |

5 |

12 |

9 |

2 |

|

|

|

|

|

|

|

6 |

9 |

4 |

8 |

2 |

6 |

7 |

5 |

3 |

11 |

10 |

7 |

9 |

6 |

12 |

4 |

2 |

8 |

1 |

6 |

|

6 |

7 |

10 |

4 |

12 |

8 |

8 |

5 |

9 |

9 |

6 |

12 |

4 |

3 |

8 |

14 |

7 |

9 |

6 |

3 |

5 |

|

рис. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

11 |

7 |

12 |

5 |

8 |

7 |

9 |

9 |

14 |

12 |

10 |

7 |

8 |

1 |

8 |

6 |

7 |

5 |

4 |

||

|

|||||||||||||||||||||

2, |

9 |

7 |

4 |

11 |

3 |

9 |

6 |

9 |

8 |

7 |

18 |

6 |

7 |

9 |

13 |

9 |

7 |

5 |

4 |

3 |

|

|

|||||||||||||||||||||

|

10 |

8 |

9 |

9 |

7 |

2 |

9 |

6 |

7 |

10 |

11 |

7 |

8 |

5 |

4 |

3 |

5 |

4 |

6 |

2 |

|

|

11 |

12 |

5 |

10 |

6 |

6 |

5 |

2 |

7 |

12 |

14 |

12 |

8 |

6 |

10 |

6 |

|

|

|

|

|

7 |

12 |

10 |

8 |

12 |

5 |

4 |

7 |

1 |

5 |

14 |

15 |

8 |

9 |

7 |

14 |

5 |

|

|

|

|

|

рис. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

7 |

11 |

7 |

6 |

3 |

8 |

3 |

8 |

15 |

9 |

9 |

8 |

4 |

6 |

8 |

|

|

|

|

||

|

|

|

|

|

|||||||||||||||||

3, |

14 |

9 |

8 |

13 |

7 |

5 |

6 |

5 |

9 |

11 |

8 |

7 |

6 |

5 |

7 |

4 |

|

|

|

|

|

|

15 |

13 |

7 |

9 |

8 |

5 |

8 |

7 |

6 |

12 |

10 |

8 |

9 |

3 |

4 |

5 |

|

|

|

|

|

|

16 |

10 |

9 |

5 |

6 |

3 |

6 |

6 |

5 |

13 |

7 |

5 |

4 |

7 |

11 |

6 |

|

|

|

|

|

8 |

17 |

9 |

7 |

6 |

7 |

9 |

8 |

4 |

3 |

8 |

7 |

6 |

3 |

9 |

8 |

7 |

|

|

|

|

|

рис. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

14 |

10 |

12 |

5 |

6 |

7 |

6 |

4 |

14 |

3 |

5 |

4 |

7 |

6 |

8 |

|

|

|

|

||

|

|

|

|

|

|||||||||||||||||

4, |

19 |

11 |

8 |

10 |

6 |

5 |

5 |

3 |

2 |

10 |

9 |

7 |

5 |

8 |

12 |

9 |

|

|

|

|

|

|

20 |

8 |

7 |

7 |

8 |

4 |

9 |

5 |

7 |

9 |

8 |

8 |

9 |

5 |

14 |

8 |

|

|

|

|

|

|

21 |

7 |

12 |

9 |

5 |

7 |

8 |

3 |

4 |

12 |

7 |

9 |

8 |

8 |

10 |

7 |

5 |

3 |

|

|

|

9 |

22 |

6 |

8 |

7 |

3 |

6 |

7 |

4 |

8 |

11 |

8 |

5 |

7 |

6 |

11 |

6 |

4 |

9 |

|

|

|

рис. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23 |

9 |

11 |

8 |

6 |

4 |

3 |

7 |

8 |

10 |

9 |

6 |

9 |

7 |

9 |

5 |

3 |

8 |

|

|

||

|

|

|

|||||||||||||||||||

5, |

24 |

6 |

10 |

6 |

5 |

9 |

5 |

5 |

7 |

9 |

6 |

7 |

4 |

3 |

15 |

8 |

6 |

7 |

|

|

|

|

25 |

5 |

13 |

8 |

7 |

8 |

7 |

4 |

6 |

4 |

7 |

4 |

9 |

8 |

11 |

7 |

5 |

3 |

|

|

|

10 |

26 |

9 |

12 |

9 |

8 |

7 |

6 |

5 |

8 |

11 |

8 |

5 |

8 |

7 |

12 |

8 |

6 |

|

|

|

|

27 |

10 |

11 |

7 |

6 |

6 |

5 |

4 |

7 |

9 |

7 |

4 |

7 |

6 |

10 |

7 |

5 |

|

|

|

||

рис. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

11 |

9 |

8 |

4 |

5 |

7 |

3 |

9 |

8 |

7 |

5 |

8 |

7 |

11 |

6 |

4 |

|

|

|

||

29 |

9 |

14 |

9 |

7 |

4 |

6 |

4 |

8 |

12 |

6 |

4 |

7 |

4 |

5 |

9 |

5 |

|

|

|

||

6, |

|

|

|

||||||||||||||||||

|

30 |

12 |

8 |

7 |

6 |

4 |

5 |

3 |

8 |

10 |

7 |

5 |

6 |

5 |

6 |

7 |

8 |

|

|

|

|

Порядок виконання роботи:

Для поданої сіткової моделі згідно із заданим варіантом:

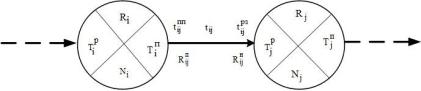

–розподілити кружки (події) на чотири сектори (див. рис. 11);

–виконати нумерацію подій. Номер події Ni записати у нижньому секторі;

–здійснити розрахунок параметрів за допомогою графічного методу.

Ранні строки подій Тірзаписати у лівому секторі, пізні строки Тіп – у правому

16

Закінчення табл. 14

Відстань, см |

Вид а |

Вид б |

Вид в |

Вид г |

35 |

6,24 |

8,52 |

9,3 |

7,68 |

40 |

6,78 |

9,36 |

10,08 |

8,46 |

45 |

7,26 |

10,2 |

10,92 |

9,18 |

50 |

7,8 |

11,04 |

11,76 |

9,9 |

55 |

8,34 |

11,94 |

12,54 |

10,62 |

60 |

8,82 |

12,87 |

13,38 |

11,4 |

65 |

9,36 |

13,62 |

14,22 |

12,12 |

70 |

9,9 |

14,46 |

15 |

12,84 |

75 |

10,38 |

15,3 |

15,84 |

13,56 |

80 |

10,92 |

16,14 |

16,68 |

14,34 |

На кожні наступні 5 см |

0,54 |

0,84 |

0,84 |

0,72 |

У таблиці нормативів «Простягнути руку» вказано чотири основні види цього руху, що потребують різного ступеня м’язового та зорового контролю:

а – простягнути руку до предмета, який завжди знаходиться в одному й тому ж місці (наприклад, до важеля верстата) чи до іншої руки;

б – простягнути руку до ізольованого предмета, положення якого на робочому місці може змінюватися циклічно;

в – простягнути руки для того, щоб узяти предмети, які лежать невпорядковано; взяти невеликий предмет; узяти обережно;

г – відвести руку у вихідне положення чи з небезпечної зони.

Таблиця 15

Мікроелемент «Узяти» (В) (одиниця часу – 0,001 хв)

|

Діаметр |

Вид мік- |

|

|

Характеристика руху |

роелеме- |

Час |

||

предмета, мм |

||||

|

|

нта |

|

|

Узяти легко |

– |

В-1а |

1,2 |

|

|

|

|

|

|

Узяти маленький або плоский предмет |

– |

В-1б |

2,1 |

|

|

|

|

|

|

Узяти предмет циліндричної форми |

12 |

В-1в1 |

4,38 |

|

6–12 |

В-1в2 |

5,22 |

||

(перешкоди збоку та знизу) |

||||

6 |

В-1в3 |

6,48 |

||

|

||||

Перехопити предмет у руці |

– |

В-2 |

3,36 |

|

|

|

|

|

|

Передати предмет до іншої руки |

– |

В-3 |

3,36 |

|

|

|

|

|

|

Узяти предмет, що знаходиться серед |

25 |

В-4а |

4,38 |

|

6–25 |

В-4б |

5,46 |

||

інших, складених невпорядковано |

||||

6 |

В-4в |

7,74 |

||

|

||||

Торкання |

– |

В-5 |

0,0 |

|

|

|

|

|

25

|

|

|

|

|

|

|

|

|

Таблиця 13 |

||

|

Карта нормування розбирання підшипника |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Виріб: |

|

|

Операція: |

|

Нормував |

Перевірив |

||||

підшипник кочення |

|

розбирання підшипника |

|

|

|

|

|

||||

|

|

|

|

|

|||||||

з циліндричними роликами |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Трудові рухи |

|

|

|

|

|

||

Трудові |

|

|

|

Від- |

Кількість |

Тривалість, с |

|

|

Всьо- |

||

|

|

|

|

|

|

|

су- |

го на |

|||

заходи |

Найменування, індекс |

|

стань, |

|

|

|

|

труд. |

|||

|

|

нормативна |

|

мар- |

|||||||

|

|

|

|

см |

|

|

захід, |

||||

|

|

|

|

|

|

|

|

|

на |

с |

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Зняти |

1.1 простягнути руки, Р-а |

50 |

1 |

0,0078·60 = 0,468 |

|

0,468 |

|

||||

внутрі- |

1.2 узяти, В-1в1 |

|

– |

1 |

0,00438·60 = 0,263 |

|

0,263 |

|

|||

шнє кіль- |

|

|

|

|

|

|

|

2,129 |

|||

1.3 перемістити, М-б |

|

40 |

1 |

0,0122·60 = 0,732 |

|

0,732 |

|||||

це |

|

|

|

|

|

|

|

|

|

|

|

1.4 відпустити, От-1 |

|

– |

1 |

0,0012·60 = 0,072 |

|

0,072 |

|

||||

|

|

|

|

||||||||

|

1.5 відвести руки, Р-г |

|

50 |

1 |

0,0099·60 = 0,594 |

|

0,594 |

|

|||

2. |

|

|

|

|

|

|

|

|

|

|

|

3. |

|

|

|

|

|

|

|

|

|

|

|

4. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разом розбирання підшипника |

|

|||||

Під час проектування норм часу за допомогою нормативів використовують мікроелементні нормативи на трудові рухи системи МТМ, наведені в табл. 14-19 [2, с. 35-41, 46]:

Таблиця 14

Мікроелемент «Простягнути руку» (Р) (одиниця часу – 0,001 хв)

Відстань, см |

Вид а |

Вид б |

Вид в |

Вид г |

2 |

1,2 |

1,2 |

1,2 |

1,2 |

4 |

1,98 |

1,98 |

3,12 |

2 |

6 |

2,7 |

2,7 |

3,9 |

2,7 |

8 |

3,24 |

3,36 |

4,5 |

3,3 |

10 |

3,6 |

3,96 |

5,04 |

3,84 |

12 |

3,84 |

4,44 |

5,46 |

4,26 |

14 |

4,02 |

4,92 |

5,82 |

4,62 |

16 |

4,26 |

5,28 |

6,18 |

4,92 |

18 |

4,44 |

5,64 |

6,48 |

5,22 |

20 |

4,68 |

5,94 |

6,84 |

5,52 |

22 |

4,86 |

6,3 |

7,4 |

5,82 |

24 |

5,1 |

6,66 |

7,5 |

6,12 |

26 |

5,28 |

6,96 |

7,8 |

6,36 |

28 |

5,52 |

7,32 |

8,16 |

6,66 |

30 |

5,7 |

7,68 |

8,46 |

6,96 |

24

секторі, резерв часу Ri – у верхньому секторі згідно з рис. 11;

– визначити часові параметри tijрз, tijпп та резерви часу робіт Rijп, Rijн сітко-

вої моделі і записати їх біля робіт згідно з рис. 11;

– показати критичний шлях на графіку, записати події та роботи, через які він проходить, вказати його величину.

Рис. 11. Розташування параметрів СМ під час розрахунку за допомогою графічного методу

Висновки

На підставі розрахунку й аналізу сіткового графіка визначити його «вузькі» місця, надати пропозиції для їх ліквідації та скорочення критичного шляху.

Література

1.Анофрієв, В. Г. Організація і планування вагоноремонтного виробництва: конспект лекцій [Текст] / В. Г. Анофрієв. – Д.: Дніпропетр. держ. техн. ун-т залізн. трансп., 2000. – 139 с.

2.Организация, планирование и управление предприятием машиностроения: учеб. для студ. машиностр. специальн. вузов [Текст] / под ред. И. М. Разумова. – М.: Машиностроение, 1982. – 544 с.

3.Скиба, И. Ф. Организация, планирование и управление на вагоноремонтных предприятиях [Текст]: учеб. для вузов ж.-д. трансп. / И. Ф. Скиба. –

М.: Транспорт, 1978. – 344 с.

Практичне заняття № 4

Тема: Організація роботи безперервно-потокової виробничої лінії (БПЛ)

Мета роботи: Визначити основні параметри БПЛ та виконати її балансування.

Для виконання практичного заняття необхідно ознайомитися з теоретичним матеріалом, викладеним в одному з джерел: [1, с. 79-83], [2, с. 67-78].

Вихідні дані:

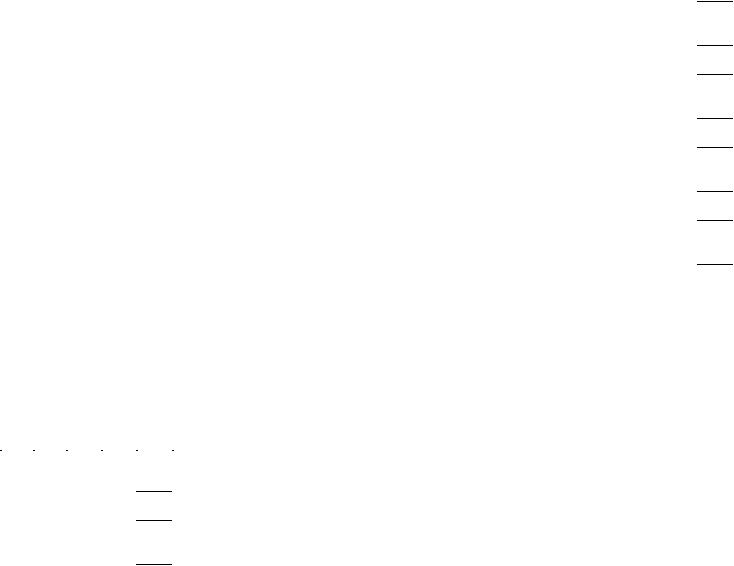

На рис. 12-16 задані сіткові діаграми передування.

17

Рис. 12. Схема № 1 сіткової діаграми передування

Рис. 13. Схема № 2 сіткової діаграми передування

Рис. 14. Схема № 3 сіткової діаграми передування

Рис. 15. Схема № 4 сіткової діаграми передування

Рис. 16. Схема № 5 сіткової діаграми передування

18

Порядок виконання роботи

1.Проектування (розрахунок) нормативу за системою МТМ

1.1.Виконати декомпозицію виробничого процесу розбирання роликового підшипника з циліндричними роликами, встановленого на шийці осі колісної пари вагона, дотримуючись принципів економії рухів [1, с. 40-42]. Результати декомпозиції навести в табл. 12:

Таблиця 12

Декомпозиція виробничого процесу розбирання роликового підшипника колісної пари вагона

Операція |

Трудовий |

|

Трудовий рух |

Фіксажні |

захід |

|

точки |

||

|

|

|

||

Розібрати |

1. Зняти |

1.1 |

простягнути руки до внутріш- |

Увімкнення |

підшипник із |

внутрішнє |

|

нього кільця (відстань - 50 см); |

секундоміра |

циліндрич- |

кільце |

1.2 |

захопити внутрішнє кільце; |

|

ними ролика- |

|

1.3 |

перемістити внутрішнє кільце |

|

ми |

|

|

(відстань - 40 см, маса - 3,3 кг); |

|

1.4відпустити руки від внутрішнього кільця;

1.5відвести руки (відстань - 50 см). секундоміраВимкнення

2.2.1

2.2

2.3

2.4

2.5

2.6

3.3.1

3.2

3.3

3.4

3.5

4.4.1

4.2

4.3

4.4

4.5

1.2.Скласти карту нормування розбирання підшипника на базі змісту трудових рухів табл. 12, а також використовуючи нормативи системи мікроелементних нормативів МТМ (див. табл. 14-19), за формою табл. 13:

23

2. Що означають додатні та від’ємні значення міжопераційних обігових запасів?

Література

1.Анофрієв, В. Г. Організація і планування вагоноремонтного виробництва: конспект лекцій [Текст] / В. Г. Анофрієв. – Д.: Дніпропетр. держ. техн. ун-т залізн. трансп., 2000. – 139 с.

2.Организация, планирование и управление предприятием машиностроения: учеб. для студ. машиностр. специальн. вузов [Текст] / под ред. И. М. Разумова. – М.: Машиностроение, 1982. – 544 с.

Лабораторна робота № 1

Тема: Вивчення методів нормування операцій

Мета роботи: Вивчення методів нормування операцій на основі систем мікроелементних нормативів МТМ та за хронометражем.

Для виконання лабораторної роботи необхідно ознайомитися з теоретич-

ним матеріалом, викладеним у [1, с. 40-45], [2], [3, с. 294-326], [4, с. 163-181].

На першому етапі нормування операції необхідно виконати проектування нормативів (розрахунок), використовуючи метод мікроелементного нормування на базі системи МТМ [2], у якій трудові процеси поділяються на мікроелементи руху робочих органів робітника. Мікроелементи руху рук класифікуються за виробничою метою:

1.«Простягнути руку» (позначення – Р) для виконання елемента «Взяти» (предмет або знаряддя праці) чи з метою переміщення руки у визначеному напрямку.

2.«Узяти» (В), тобто втримати предмет, охопивши його пальцями чи торкаючись із натиском, достатнім для переміщування.

3.«Перемістити» (М) предмет або знаряддя праці з основною метою – доставити його у визначене місце.

4.«З’єднати» (С) – об’єднати два предмети.

5.«Повернути» ( П) – поворот руки з предметом або без нього.

6.«Натиснути» (Ж) – зусилля на початку руху чи наприкінці.

7.«Роз’єднати» (Ра) – рух, що припиняє зіткнення двох предметів.

8.«Відпустити» (От) – розтиснути пальці, припинити контакт.

9.«Обертати рукоятку» (Вр) – колові рухи руки й ін.

Урезультаті цього етапу лабораторної роботи має бути спроектована (розрахована) норма часу на операцію.

Другий етап виконання роботи пов’язаний із проведенням експериментального дослідження й визначенням нормативу часу за допомогою хронометражу, а також порівнянням його з розрахованим нормативом.

22

Nп = 48 од./зм. – величина виробничої програми; Fпл = 480 хв – фонд часу роботи БПЛ.

Тривалості операцій сіткової діаграми наведені в табл. 10:

|

|

|

|

|

|

|

|

|

|

|

Таблиця 10 |

||

|

|

Тривалість операцій сіткової діаграми |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

№ |

|

|

|

Тривалість операцій |

|

|

|

|

|

|||

схе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

вар. |

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

8 |

|

9 |

|

|

ми |

|

|

|

|

|||||||||

|

1 |

4 |

2 |

3 |

|

1 |

4 |

2 |

2 |

5 |

|

3 |

|

.12 |

2 |

2 |

4 |

2 |

|

1 |

3 |

4 |

2 |

5 |

|

3 |

|

3 |

3 |

5 |

2 |

|

1 |

3 |

4 |

2 |

2 |

|

5 |

|

|

рис |

|

|

|

||||||||||

4 |

4 |

2 |

3 |

|

1 |

2 |

5 |

2 |

3 |

|

4 |

|

|

1, |

|

|

|

||||||||||

5 |

5 |

2 |

2 |

|

3 |

4 |

2 |

4 |

2 |

|

2 |

|

|

|

|

|

|

||||||||||

|

6 |

3 |

5 |

2 |

|

3 |

3 |

2 |

3 |

4 |

|

2 |

|

|

7 |

3 |

2 |

5 |

|

4 |

2 |

2 |

4 |

3 |

|

2 |

|

рис.13 |

8 |

1 |

4 |

3 |

|

2 |

3 |

2 |

3 |

5 |

|

4 |

|

9 |

2 |

2 |

3 |

|

4 |

2 |

5 |

3 |

3 |

|

2 |

|

|

|

|

|

|

||||||||||

2, |

10 |

4 |

3 |

5 |

|

2 |

1 |

3 |

2 |

4 |

|

2 |

|

11 |

5 |

2 |

3 |

|

2 |

3 |

4 |

1 |

2 |

|

4 |

|

|

|

|

|

|

||||||||||

|

12 |

4 |

3 |

5 |

|

2 |

2 |

3 |

4 |

3 |

|

1 |

|

|

13 |

2 |

3 |

5 |

|

1 |

2 |

2 |

3 |

3 |

|

5 |

|

рис.14 |

14 |

3 |

4 |

5 |

|

2 |

1 |

2 |

3 |

4 |

|

3 |

|

15 |

5 |

2 |

3 |

|

4 |

1 |

3 |

3 |

2 |

|

4 |

|

|

|

|

|

|

||||||||||

3, |

16 |

5 |

3 |

2 |

|

2 |

4 |

2 |

5 |

3 |

|

2 |

|

17 |

3 |

4 |

2 |

|

1 |

2 |

3 |

4 |

3 |

|

5 |

|

|

|

|

|

|

||||||||||

|

18 |

2 |

5 |

3 |

|

4 |

2 |

3 |

2 |

2 |

|

3 |

|

|

19 |

3 |

5 |

2 |

|

3 |

5 |

3 |

1 |

2 |

|

2 |

|

рис.15 |

20 |

1 |

4 |

2 |

|

5 |

3 |

2 |

2 |

4 |

|

3 |

|

21 |

2 |

5 |

3 |

|

3 |

4 |

2 |

1 |

5 |

|

2 |

|

|

|

|

|

|

||||||||||

4, |

22 |

3 |

4 |

2 |

|

4 |

2 |

3 |

2 |

2 |

|

5 |

|

23 |

5 |

1 |

2 |

|

4 |

3 |

2 |

3 |

4 |

|

3 |

|

|

|

|

|

|

||||||||||

|

24 |

4 |

5 |

1 |

|

2 |

3 |

3 |

2 |

5 |

|

2 |

|

|

25 |

2 |

4 |

3 |

|

1 |

5 |

4 |

3 |

2 |

|

2 |

|

рис.16 |

26 |

1 |

4 |

2 |

|

5 |

3 |

2 |

3 |

4 |

|

2 |

|

27 |

2 |

5 |

3 |

|

4 |

3 |

2 |

2 |

1 |

|

5 |

|

|

|

|

|

|

||||||||||

5, |

28 |

3 |

3 |

5 |

|

2 |

4 |

3 |

2 |

3 |

|

1 |

|

29 |

5 |

2 |

2 |

|

3 |

2 |

4 |

3 |

3 |

|

2 |

|

|

|

|

|

|

||||||||||

|

30 |

2 |

5 |

3 |

|

4 |

2 |

5 |

3 |

2 |

|

1 |

|

Порядок виконання роботи

1.Визначити величину такту (ритму) потокової лінії rпл, Rпл.

2.Визначити кількість позицій θп.

3.Користуючись методом прямих (зворотних) позиційних ваг, призначи-

19

ти операції на позиції так, щоб звести до мінімуму час простою робітників та обладнання на позиціях БПЛ.

4. Навести схему виконання операцій із розподілу за позиціями БПЛ.

Висновки

На підставі критерію збалансованості вказати, який метод позиційних ваг приводить до кращих результатів розподілення заданого комплексу робіт за позиціями БПЛ.

Література

1.Анофрієв, В. Г. Організація і планування вагоноремонтного виробництва: конспект лекцій [Текст] / В. Г. Анофрієв. – Д.: Дніпропетр. держ. техн. ун- т залізн. трансп., 2000. – 139 с.

2.Организация, планирование и управление предприятием машиностроения: учеб. для студ. машиностр. специальн. вузов [Текст] / под ред. И. М. Разумова. – М.: Машиностроение, 1982. – 544 с.

Практичне заняття № 5

Тема: Організація роботи перервно-потокової лінії (ППЛ)

Мета роботи: Навчитися розробляти план-графік роботи ППЛ та обчислювати величини міжопераційних обігових заділів

Для виконання практичного заняття необхідно ознайомитися з теоретичним матеріалом, викладеним в одному з джерел: [1, с. 83-85], [2, с. 78-82].

Вихідні дані:

–фонд часу роботи потокової лінії Fпл = 480 хв;

–величина укрупненого ритму Rпплукр =120;240;480 хв;

–Nзм – змінна програма роботи потокової лінії (вказана в табл. 11);

–ti – час виконання операцій на i -му верстаті (вказаний у табл. 11):

Таблиця 11

Вихідні дані для організації роботи ППЛ

№ |

N |

зм |

t |

t |

2 |

t |

3 |

t |

4 |

t |

5 |

вар. |

|

1 |

|

|

|

|

|||||

1 |

300 |

1,92 |

0,8 |

2,08 |

– |

– |

|||||

2 |

280 |

2,14 |

1,04 |

2,38 |

1,28 |

– |

|||||

3 |

350 |

1,5 |

2,19 |

0,41 |

– |

– |

|||||

4 |

290 |

2,17 |

1,33 |

2,0 |

1,14 |

– |

|||||

5 |

330 |

0,29 |

1,89 |

2,18 |

– |

– |

|||||

6 |

320 |

2,1 |

0,6 |

1,8 |

– |

– |

|||||

7 |

300 |

2,03 |

1,28 |

1,92 |

1,17 |

– |

|||||

8 |

340 |

2,4 |

0,28 |

1,55 |

– |

– |

|||||

20

|

|

|

|

|

|

|

|

|

|

Закінчення табл. 11 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

N |

зм |

t |

t |

2 |

t |

3 |

t |

4 |

t |

5 |

|

вар. |

|

1 |

|

|

|

|

|

|||||

9 |

290 |

1,99 |

1,33 |

1,66 |

– |

– |

|

|||||

10 |

250 |

2,2 |

1,11 |

2,73 |

1,63 |

– |

|

|||||

11 |

280 |

2,05 |

2,57 |

2,22 |

– |

– |

|

|||||

12 |

315 |

1,84 |

0,81 |

2,23 |

1,2 |

– |

|

|||||

13 |

310 |

1,71 |

2,09 |

2,4 |

– |

– |

|

|||||

14 |

200 |

2,98 |

1,63 |

3,17 |

1,82 |

– |

|

|||||

15 |

270 |

2,14 |

2,49 |

0,71 |

– |

– |

|

|||||

16 |

220 |

3,07 |

1,79 |

2,57 |

1,29 |

– |

|

|||||

17 |

300 |

1,92 |

0,64 |

0,48 |

1,76 |

1,6 |

|

|||||

18 |

350 |

1,78 |

0,82 |

1,5 |

1,1 |

1,64 |

|

|||||

19 |

260 |

2,26 |

1,29 |

2,39 |

1,42 |

– |

|

|||||

20 |

330 |

0,73 |

0,44 |

1,89 |

1,02 |

1,74 |

|

|||||

21 |

320 |

2,16 |

1,05 |

1,95 |

0,75 |

0,45 |

|

|||||

22 |

290 |

2,14 |

0,8 |

2,52 |

1,18 |

– |

|

|||||

23 |

340 |

1,83 |

0,56 |

1,41 |

0,28 |

1,55 |

|

|||||

24 |

290 |

1,16 |

0,5 |

1,99 |

2,15 |

2,48 |

|

|||||

25 |

320 |

2,12 |

0,8 |

2,2 |

0,89 |

– |

|

|||||

26 |

280 |

0,68 |

2,74 |

0,86 |

2,22 |

0,34 |

|

|||||

27 |

270 |

2,49 |

1,09 |

2,47 |

1,07 |

– |

|

|||||

28 |

310 |

0,78 |

0,47 |

2,17 |

1,86 |

0,93 |

|

|||||

29 |

340 |

1,88 |

1,24 |

1,59 |

0,94 |

– |

|

|||||

30 |

270 |

1,6 |

1,96 |

0,89 |

0,36 |

2,31 |

|

|||||

Порядок виконання роботи

1.Здійснити розрахунок такту перервно-потокової лінії rппл.

2.Розробити план-графік роботи лінії. При цьому, з урахуванням відсотка завантаження верстатів, призначити робітників до робочого місця (робочих місць) таким чином, щоб забезпечити їх повну зайнятість протягом зміни.

3.Розрахувати періоди роботи Ті на суміжних операціях, коли кількість

працюючих верстатів не змінюється; визначити відповідні міжопераційні обігові запаси Zmax .

4.Побудувати епюру зміни рівня міжопераційних обігових запасів. Додатні обігові запаси показати на епюрі у вигляді зростаючої прямої, а від’ємні обігові запаси – у вигляді спадної прямої.

5.Визначити структуру ППЛ, на якій указати кількість верстатів у робочих позиціях ППЛ та ємність буферних позицій для розміщення міжопераційних обігових заділів.

Висновки

Висновки мають містити відповіді на такі запитання:

1. У яких підрозділах підприємства організують перервно-потокові лінії?

21