Организация однопредметных непрерывно-поточных линий (онпл)

Однопредметные непрерывно-поточные линии являются наиболее совершенными, обеспечивающими минимальную длительность производственного цикла изделий и строго ритмичную работу на всех рабочих местах. Они применяются главным образом на сборочных процессах.

Регламент работы:

каждая ОНПЛ работает с одновременными для всех ее рабочих мест плановыми перерывами на отдых, общей продолжительность tпер 20 - 35 мин в смену;

обслуживание рабочих мест ОНПЛ осуществляется специальными рабочими во время перерывов на отдых основных рабочих, в обеденные перерывы или во внерабочее время;

расчет ОНПЛ ведется не по нормам штучного времени, а по нормам оперативного времени, поскольку предусмотренное в штучной норме время обслуживания изымается из нее и передается обслуживающим рабочим, а предусмотренное в штучной норме время отдыха изымается из нее и концентрируется в единые для всей ОНПЛ перерывы.

Организация ОНПЛ возможна лишь при условии синхронизации технологических операций.

Синхронизация– процесс согласования производительности технологических операций с тактом ПЛ.

tоп1 / C1 = tоп2 / C2 =… = tопi / Ci = τпл

условие полной синхронизации.

Такт ПЛ (τпл) – отрезок времени между сходом с конвейера двух, следующих друг за другом изделий.

τпл = W * P * τвып

W – количество параллельно работающих ПЛ (=1),

P – размер передаточной партии (=1),

τвып – такт выпуска (расчетная величина).

τвып = (Ф –Тпер) / N

Ф – фонд времени (1 смена = 8 ч = 480’),

Тпер – время регламентированных перерывов (20’),

N – объем производства за смену.

При N=230 шт, τвып = (480-20)/230 = 2’.

Пример 1.

|

ПМ1 = 10 шт./смену |

ПМ2 = 15 шт./смену |

ПМ3 = 6 шт./смену |

ПМ4 = 15 шт./смену |

ПМ – производственная мощность

НОКпм (10,15,6,10) = 30 шт./смену

Количество необходимых станков = НОКпм/Пмi, т.е. 3, 2, 5 и 2.

Пример 2.

Дано:

|

i |

1 |

2 |

3 |

4 |

5 |

6 |

|

tопi |

45 |

30 |

80 |

48 |

40 |

25 |

τпл = 15’

Найти: Сi (необходимое количество рабочих мест), tопi' (новое оперативное время).

Решение:

Определяем расчетное количество рабочих мест Cрi = tопi / τпл

Cрi может получится дробным, однако, реальное количество рабочих мест дробным быть не может! Необходимо осуществить синхронизацию.

ЭТАП 1: Предварительная синхронизация.

Необходимо выбрать такое целое число рабочих мест Ci, при котором недогрузка или перегрузка не превышает 10%. В качестве Cрi выбирают ближайшее меньшее или большее число для Cрi. Определяем предварительный коэффициент загрузки рабочих мест:

ηнi = Cрi / Ci, такой что 0,9 ≤ ηнi ≤ 1,1 (*)

|

i |

1 |

2 |

3 |

4 |

5 |

6 |

|

tопi |

45 |

30 |

80 |

48 |

40 |

25 |

|

Cрi |

3 |

2 |

5,33 |

3,2 |

2,667 |

1,667 |

|

Ci (↓) |

- |

- |

5 |

3 |

2 |

1 |

|

ηнi |

- |

- |

1,066 |

1,066 |

1,33 |

1,667 |

|

Ci (↑) |

- |

- |

6 |

4 |

3 |

2 |

|

ηнi |

- |

- |

0,89 |

0,8 |

0,89 |

0,83 |

Если условие (*) не выполняется ни для одного из вариантов округления (i 5 и 6 примера), то производят либо объдинение однотипных (!) смежных (!) операций, либо разделение операций на несколько частей, пока условие (*) не выполнится.

В задачах СР объединяем не более 3-х смежных операций.

|

i |

5 |

6 |

5&6 |

|

tопi |

40 |

25 |

65 |

|

Cрi |

2,667 |

1,667 |

4,33 |

|

Ci (↓) |

2 |

1 |

4 |

|

ηнi |

1,33 |

1,667 |

1,08 |

|

Ci (↑) |

3 |

2 |

5 |

|

ηнi |

0,89 |

0,83 |

0.87 |

ЭТАП 2: Окончательная синхронизация.

Состоит в полной ликвидации перегрузок (путем автоматизации некоторых операций и т.п.). Определяются окончательные коэффициенты загрузки рабочих мест:

ηокi = ηнi, если 0,9 ≤ ηнi ≤ 1

ηокi = 1, если 1 < ηнi ≤ 1,1

При устранении перегрузок меняется время tопi на tопi' = ηокi * Ci * τпл.

Ответ:

|

i |

1 |

2 |

3 |

4 |

5&6 |

|

Ci |

3 |

2 |

5 |

3 |

4 |

|

tопi' |

45 |

30 |

75 |

45 |

60 |

Организация однопредметных прерывно-поточных линий (ОППЛ)

Однопредметные прерывно-поточные линии (ОППЛ) применяются при невозможности добиться полной синхронизации процесса и характеризуются вследствие этого различной производительностью на смежных операциях и прерывностью процесса производства. Они применяются преимущественно в процессах механической обработки, а также в сборочных процессах, оснащенных оборудованием или имеющих значительный брак.

В ОППЛ на каждой паре смежных операций, имеющих различную производительность, создается межоперационный оборотный задел (МОЗ), т. е запас изделий, поступающих с предыдущей операции на последующую, обеспечивающий непрерывную работу на последней. Наличие МОЗ является показателем прерывности процесса производства на ОППЛ и увеличивает размеры ее незавершенного производства в части, обусловленной межоперационным пролеживанием.

Регламент работы ОППЛ:

время перерывов на отдых каждый рабочий выбирает произвольно;

обслуживание рабочих мест ОППЛ осуществляется в значительной степени ее основными рабочими.

расчет ОППЛ осуществляется по нормам штучного времени

.

.

Пример 3.

Дано:

|

i |

1 |

2 |

3 |

4 |

5 |

|

tштi |

6 |

8,4 |

5 |

10 |

3 |

Ф=1 смена = 8 ч = 480’; N=120 шт

Найти:

Такт ПЛ (τпл)

Необходимое количество рабочих мест (Сi),

Построить стандарт-план

Необходимое количество рабочих (P)

Рассчитать изменение МОЗ (межоперационного оборотного задела)

Графически показть изменение МОЗ

Решение:

Определяем такт ПЛ: τпл = τвып = Ф / N = 480/120 = 4’.

Расчет необходимого количества рабочих мест (Сi)

Определяем расчетное количество рабочих мест Cрi = tштi / τпл

[Cрi] – округление ↓, ]Cрi[ - округление ↑.

Определяем предварительный коэффициент загрузки рабочих мест: ηi’ = Cрi / [Cрi]

Определяем необходимое количество рабочих мест Ci:

Ci = [Cрi], если перегрузка в пределах 10%, т.е. 1 < ηi’ ≤ 1,1

Ci = ]Cрi[, если перегрузка более 10%, т.е. ηi’ > 1,1

Определяем очередной предварительный коэффициент загрузки рабочих мест с учетом полученного Ci: ηпi = Cрi / Ci

Окончательная синхронизация: Состоит в полной ликвидации перегрузок (путем автоматизации некоторых операций и т.п.). Определяются окончательные коэффициенты загрузки рабочих мест ηокi:

ηокi = ηпi, если ηпi ≤ 1

ηокi = 1, если 1 < ηнi ≤ 1,1

При устранении перегрузок меняется время tштi на tштi':

tштi' = ηокi * Ci * τпл, если ηокi = 1, иначе: tштi' = tштi

|

Шаг алгоритма |

a |

b |

b |

c |

d |

e |

f |

g |

3 эт1 |

3 эт1 | |

|

i |

tштi |

Cрi |

[Cрi] |

]Cрi[ |

ηi’ |

Ci |

ηпi |

ηокi |

tштi' |

ηнi |

Tнi |

|

1 |

6 |

1,5 |

1 |

2 |

1,5 |

2 |

0,75 |

0,75 |

6 |

0,5 |

0,5*To |

|

2 |

8,4 |

2,1 |

2 |

3 |

1,05 |

2 |

1,05 |

1 |

8 |

- |

- |

|

3 |

5 |

1,25 |

1 |

2 |

1,25 |

2 |

0,625 |

0,625 |

5 |

0,25 |

0,25*To |

|

4 |

10 |

2,5 |

2 |

3 |

1,25 |

3 |

0,833 |

0,833 |

10 |

0,5 |

0,5*To |

|

5 |

3 |

0,75 |

0 |

1 |

- |

1 |

0,75 |

0,75 |

3 |

0,75 |

0,75*To |

∑Ci=10

Несогласованность в производительности рабочих мест приводит к недогрузке более производительных станков, а рабочие вынуждены совмещать операции, т.е. переходить на другие рабочие места, но предварительно они должны создать МОЗ (межоперационный оборотный задел), чтобы не простаивало следующее по потоку рабочее место.

Определение периода оборота ОППЛ.

Важнейшей характеристикой

ОППЛ является период ее оборота

![]() ,

т.е. времени, по истечении которого ОНПЛ

возвращается в исходное состояние:

,

т.е. времени, по истечении которого ОНПЛ

возвращается в исходное состояние:![]() .

.

При этом коэффициент

оборотного цикла

![]() интерпретируется как количество тактов

в периоде оборота или как количество

изделий, после выпуска которых с ОППЛ

в целом и с каждой ее операции повторяется

исходное состояние ОППЛ.

интерпретируется как количество тактов

в периоде оборота или как количество

изделий, после выпуска которых с ОППЛ

в целом и с каждой ее операции повторяется

исходное состояние ОППЛ.

Выбор величины

![]() при фиксированной величине

при фиксированной величине![]() является одновременно выбором величины

является одновременно выбором величины![]() и

осуществляется с учетом следующих

условий:

и

осуществляется с учетом следующих

условий:

с одной стороны, с увеличением

растет

растет и, следовательно,

растет величина межоперационного

задела (МОЗ) на ОППЛ, что весьма

нежелательно;

и, следовательно,

растет величина межоперационного

задела (МОЗ) на ОППЛ, что весьма

нежелательно; с другой стороны, с увеличением

увеличивается период концентрированных

простоев рабочих и оборудования на не

полностью загруженных рабочих местах,

что расширяет возможности их догрузки

внепоточными работами;

увеличивается период концентрированных

простоев рабочих и оборудования на не

полностью загруженных рабочих местах,

что расширяет возможности их догрузки

внепоточными работами;величина

должна быть равна целому числу полусмен,

т. е.

должна быть равна целому числу полусмен,

т. е. ,

,

или, что то же самое, величина

![]() должна быть равна

целому числу полусменных выработок

ОППЛ:

должна быть равна

целому числу полусменных выработок

ОППЛ:

![]()

где

![]() - длительность смены;

- длительность смены;![]() сменная

выработка ОППЛ;

сменная

выработка ОППЛ;![]() - (целое) число полусмен: на практике,

как правило,

- (целое) число полусмен: на практике,

как правило,![]() .

.

Наиболее часто выбирают

![]() и

и![]() .

.

Построить стандарт-план

Стандарт-план ОППЛ

- это совокупность

графиков работы оборудования и рабочих

и изменения МОЗ на всех операциях ОППЛ

в течение ее периода оборота

![]() .

.

Стандарт-план строится для

периода оборота ОНПЛ

![]() .

Горизонтальными линиями показываются

графики работы оборудования на каждом

рабочем месте по всем операциям

технологического процесса. В промежутках

между операциями строятся эпюры (графики)

изменения межоперационных динамических

заделов (МОЗ).

.

Горизонтальными линиями показываются

графики работы оборудования на каждом

рабочем месте по всем операциям

технологического процесса. В промежутках

между операциями строятся эпюры (графики)

изменения межоперационных динамических

заделов (МОЗ).

Построение стандарт-плана ОППЛ включает следующие этапы.

Этап 1. Определение загрузки рабочих мест и закрепление рабочих мест за рабочими.

После установления числа рабочих мест оказывается, что на ряде операций ОППЛ

ηокi < 1 т. е. рабочие места этих операций не полностью загружены. Для обеспечения полной загрузки рабочих необходимо закрепить за одним рабочим несколько недогруженных рабочих мест, которые он должен обслуживать, последовательно переходя по определенному расписанию от одного рабочего места к другому.

Правилазакрепления рабочих мест зарабочим:

За 1-им рабочим закрепляются технологически однородные, примерно одинаковой сложности операции;

Рабочий загружается наиболее полно, но без перегрузок!

Количество операций за 1-им рабочим не более 3-х штук!

Определим коэффициенты загрузки недогруженных рабочих мест ηнi и периоды их работы за смену Tнi.

ηнi = Cрi - [Cрi]

Tнi = ηнi * To

Заполняем таблицу (последние 2 столбца)!!

Далее осуществляется процесс закрепления нескольких недогруженных рабочих мест за 1-им рабочим-совместителем так, что суммарный коэффициент загрузки ηсλ ≤ 1.

Θ1= {1, 4};ηс1 = 0,5+0,5 = 1

Θ2= {3, 5};ηс2 = 0,25+0,75 = 1

Этап 2. Установление порядка работы и переходов рабочих по обслуживаемым рабочим местам.

Количество операций i = 5. Количество рабочих мест ∑Ci=10. А сколько рабочих (P) требуется для работы на ОППЛ?

P = (1/Ф) * N * ∑ tштi' = (1/480)*120*(6+8+5+10+3) = 8 рабочих.

(!) Если количество рабочих P получается дробным, то округляем в большую сторону и загружаем одного рабочего на внепоточных работах.

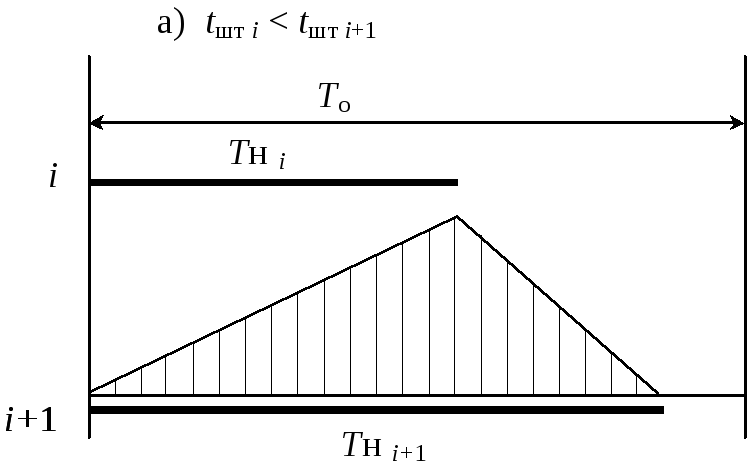

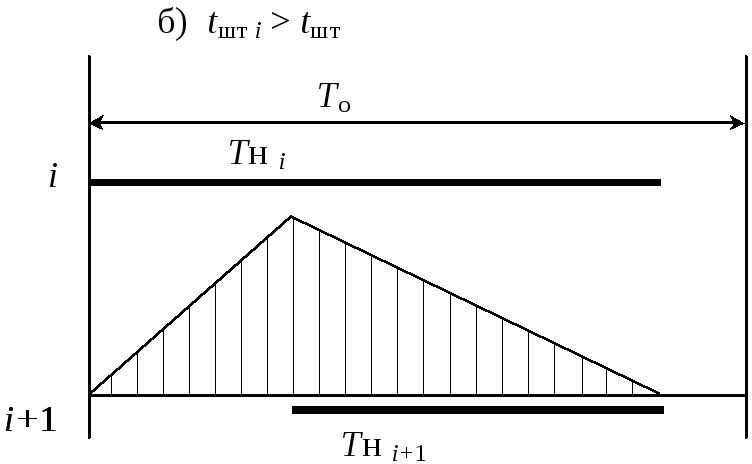

Взаимные положения периодов

работы

![]() на недогруженных рабочих местах могут

быть самыми различными, а число этих

положений бесконечно велико. Однако,

эти положения не эквивалентны друг

другу с точки зрения возникающих на

смежных операциях МОЗ: при одном положении

МОЗ получается большим, при другом -

малым.

на недогруженных рабочих местах могут

быть самыми различными, а число этих

положений бесконечно велико. Однако,

эти положения не эквивалентны друг

другу с точки зрения возникающих на

смежных операциях МОЗ: при одном положении

МОЗ получается большим, при другом -

малым.

Для уменьшения величины

МОЗ на ОППЛ необходимо руководствоваться

следующим правилом: если на некоторой

паре смежных операций

![]() предыдущая операция производительнее

последующей, т. е.

предыдущая операция производительнее

последующей, т. е.![]() ,

то необходимо по возможности обеспечить

совмещение моментов начала периодов

работы

,

то необходимо по возможности обеспечить

совмещение моментов начала периодов

работы![]() и

и![]() недогруженных

рабочих мест на этих операциях, в

противном случае, т. е. при

недогруженных

рабочих мест на этих операциях, в

противном случае, т. е. при

![]() необходимо по возможности обеспечить

совмещение моментов окончания этих

периодов работы. Выбор других взаимных

положений периодов работы недогруженных

рабочих мест на смежных операциях

приводит к увеличению МОЗ.

необходимо по возможности обеспечить

совмещение моментов окончания этих

периодов работы. Выбор других взаимных

положений периодов работы недогруженных

рабочих мест на смежных операциях

приводит к увеличению МОЗ.

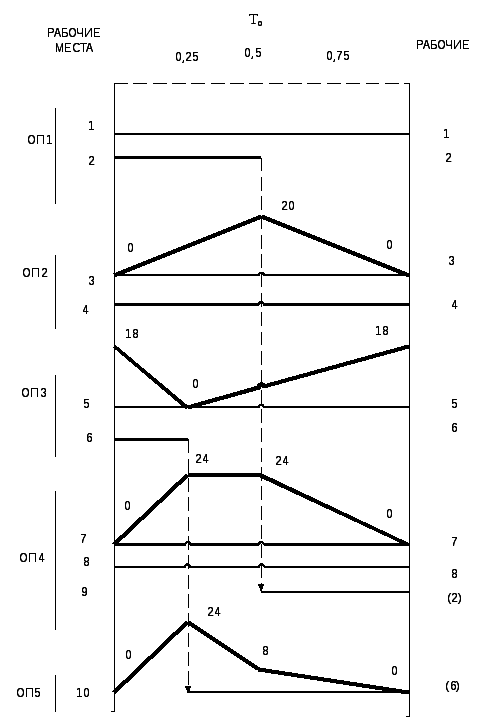

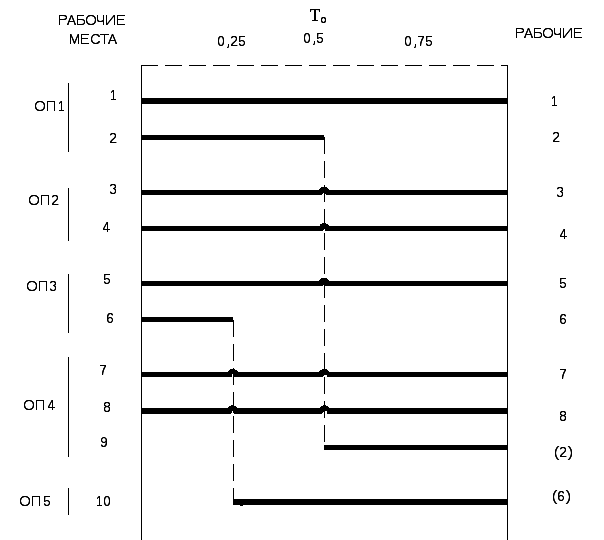

Рис. 5.9.1. Схема работы недогруженных рабочих мест

а) – с совмещением моментов начала периодов работы; б) – с совмещением моментов окончания периодов работы

Однако в ряде случаев указанное правило не может быть полностью реализовано ввиду ограничений, накладываемых последовательным обслуживанием рабочими-совместителями закрепленных за ними недогруженных рабочих мест.

{ Ci, Tнi }

Рекомендуется следующий порядок установления регламента работы и переходов рабочих-совместителей по обслуживаемым рабочим местам:

а) сначала устанавливается

режим работы полностью загруженных

рабочих мест путем нанесения на

стандарт-план сплошных линий, каждая

из которых характеризует время работы

одного рабочего места на одной операции

в течение всего периода оборота

![]() ;

;

б) затем устанавливается режим работы и переходов с операции на операцию рабочих-совместителей путем нанесения на стандарт-план отрезков, показывающих продолжительность работы каждого рабочего-совместителя на каждой закрепленной за ним операции, и стрелок, показывающих направление перехода этих рабочих с операции на операцию.

Этап 3. Определение размеров и динамики МОЗ. Построение графиков изменения МОЗ.

Все расчеты и построения этого этапа выполняются отдельно для каждой пары смежных операций.

Появление МОЗ обуславливается тем, что в течение периода оборота изменяются соотношения производительностей оборудования на смежных операциях из-за несовпадения их графиков работы. В тех случаях, когда графики работы оборудования на смежных рабочих местах совпадают, МОЗ отсутствуют, и данная пара смежных операций работает в режиме ОНПЛ (полной синхронизации).

Весь период оборота ПЛ разбивается для пар смежных операций на частные интервалы (r), в течение каждого из которых сохраняется неизменным сочетание загруженных рабочих мест на каждой паре смежных операций!!!

|

i |

Tir |

Tij |

Cij |

Ci+1j |

ΔZij |

Zij’ |

Zir |

|

1 |

1 |

T11=0,5*To |

2 |

2 |

20 |

20 |

20 |

|

2 |

T12=0,5*To |

1 |

2 |

-20 |

0 |

0 | |

|

2 |

1 |

T21=0,25*To |

2 |

2 |

-18 |

-18 |

0 |

|

2 |

T22=0,75*To |

2 |

1 |

18 |

0 |

18 | |

|

3 |

1 |

T31=0,25*To |

2 |

2 |

24 |

24 |

24 |

|

2 |

T32=0,25*To |

1 |

2 |

0 |

24 |

24 | |

|

3 |

T33=0,5*To |

1 |

3 |

-24 |

0 |

0 | |

|

4 |

1 |

T41=0,25*To |

2 |

- |

24 |

24 |

24 |

|

2 |

T42=0,25*To |

2 |

1 |

-16 |

8 |

8 | |

|

3 |

T43=0,5*To |

3 |

1 |

-8 |

0 |

0 |

i – номер пары смежных операций

Tir – номер частного периода

Tij – длительность частного периода

Cij и Ci+1j – число рабочих мест на предыдущей и на последующей операциях

ΔZij – приращение в каждый интервал времени

ΔZij = ( (Cij / tштi') - (Ci+1j / tштi+1') ) * Tij

ΔZ11 = (2/6 – 2/8) * 0,5*480 = 20 шт.

Zij’ – приращение от 0 до конца частного периода

Zij’ = ∑ ΔZij (сумма от j=1 до r)

Z11’ = 20; Z12’ = 20 + (-20) = 0.

Zir – общий размер МОЗ на момент окончания частного периода

Zir = |min Zij’| + Zij’ (минимум по модулю!!!)

Zir ≥ 0 (всегда!!!)

Z11 = 0 + 20 = 20; Z12 = 0 + 0 = 0; Z21 = |-18| + (-18) = 0.

Zнач = Zir - ΔZij

Zнач = Zкон (всегда!!!)