- •Вариант №7

- •Какие источники сварочного тока применяются для питания сварочной дуги? Приведите их основные характеристики, преимущества, недостатки, область применения. Ответ пояснить схемами.

- •Приведите наиболее распространенные марки сварочных флюсов, применяемых при автоматической сварке, их состав, назначение и область применения.

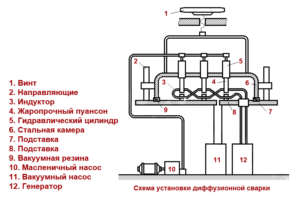

- •Опишите сущность технологии диффузионной сварки, ее преимущества, область применения. Ответ поясните схемой процесса.

- •Дайте краткую характеристику процессов наплавки, используемых при восстановлении деталей машин при их ремонте.

Опишите сущность технологии диффузионной сварки, ее преимущества, область применения. Ответ поясните схемой процесса.

Сварка с помощью диффузии

Явление диффузии — это процесс, при котором в результате тесного контакта между поверхностями молекулы и атомы разных веществ начинают смешиваться друг с другом.

Происходит взаимопроникновение мельчайших частиц вещества на молекулярном или атомарном уровне, при этом концентрация этих веществ в слое соединения автоматически выравнивается и становится равномерной. Благодаря этому процессу был разработан диффузионный вид сварки.

Описание метода

Диффузия характерна для любых веществ — газообразных, жидких, аморфных и твердых, но по отношению к трем первым это явление не имеет такого решающего значения для промышленности, как по отношению к твердым веществам.

При соблюдении определенных условий — выдержки по температуре, по давлению, при прохождении процесса в вакууме или в среде, заполненной благородным газом, способны смешиваться между собой даже атомы твердых веществ различной природы, в том числе такие разные, как металлы и неметаллы.

Процесс принудительной диффузии твердых материалов с целью получения прочного неразрывного соединения называется диффузионной сваркой.

Наиболее часто в промышленности применяется диффузионная сварка в вакууме, изобретенная в СССР в середине двадцатого столетия Н. Ф. Казаковым. Процесс происходит в сильно разреженной газовой среде, максимально приближенной к абсолютному вакууму — до 10 в минус пятой степени мм. рт. столба.

Вакуумирование необходимо для соединения металлов и неметаллов в различных сочетаниях, которое невозможно при обычной холодной сварке (к примеру, алюминиевых листов).

Кроме того, необходимым условием является строгая температурная выдержка — нагрев соединяемых деталей до 0,5-0,7 их температуры плавления.

Диффузионная сварка — изотермический процесс, протекающий при достаточно высокой температуре и не очень большом давлении — до 0,5 МПа. В зависимости от материала свариваемых деталей процесс соединения может длиться от пары минут до нескольких часов.

Область применения

Диффузная сварка — идеальное решение для соединений разнородных материалов в различных сочетания, например, стали и бронзы, стали и керамики и тому подобное.

Этот способ особенно эффективен, если надо добиться прочного монолитного соединения разнородных материалов без образования грубого сварного или паечного шва. Его применяют, если невозможно использовать стандартные средства крепежа, и в некоторых других случаях.

Кроме того, диффузионная сварка приходит на помощь, если необходимо сваривать очень тугоплавкие металлы, такие, как вольфрам и тантал. И этот же способ позволяет создавать элементы высокоточной электронной промышленности, различные датчики, полупроводниковые элементы.

В частности, диффузионная сварка применяется для создания:

гильз двигательных цилиндров (в основном для авиатехники);

тормозных колодок и тормозных дисков;

элементов турбокомпрессоров;

штампов сверхвысокой твердости;

металлокерамических изделий;

сложных композитов разных видов — из стекла и меди, металлов с графитом, кварцем и даже сапфиром;

соединений и труднообрабатываемых стальных и титановых сплавов повышенной жаростойкости;

создание полупроводниковых элементов.

Основная сфера применения диффузионной сварки — область высоких технологий — авиационной, космической, иных видов тяжелого машиностроения. Но в то же время именно этот метод позволяет создавать микроскопические детали из сферы сложной электроники.

Достоинства

Преимущества у диффузионной сварки следующие:

прецизионная точность обработки;

отсутствие явно выраженного шва, монолитность соединения;

возможность сваривать материалы, не соединяемые никаким другим способом (получение сложных композитов);

возможность создавать изделия сложной конструкции и конфигурации;

малый расход энергии;

отсутствие необходимости в применении дополнительных элементов, таких как присадки, электроды, припои и флюсы (в ряде операций есть исключение — в качестве прослойки используется тонкая золотая и серебряная фольга);

экологичность сварочного процесса — нет брызг расплава, вредных излучений и газовых выделений, отсутствует выброс ультрафиолета;

очень высокая прочность соединения;

удобство создания пустотелых конструкций, в том числе композитных;

экономичность — в одной операции можно соединить несколько разнородных материалов.

Все преимущества делают процесс незаменимым при определенных условиях и относят его к высокотехнологическому виду. Однако у этого метода есть и недостатки, притом достаточно существенные.

Недостатки

Главный из недостатков — сам аппарат для диффузионной сварки. Он представляет собой сложную установку, основные элементы которого — вакуумная камера с вакуумным насосом.

В конструкции сварочного аппарата для диффузионной сварки также присутствуют прессы, система охлаждения, нагревательные элементы и ряд вспомогательных механизмов, изготовленных из жаропрочных сплавов, так как сварка производится при высокой температуре.

Техническая сложность сварочной установки, ее большая масса и общая громоздкость подразумевают ее высокую базовую стоимость.

Это препятствует повсеместному распространению диффузионной сварки, делая ее рентабельной (в силу необходимости) в основном для сложных производств, таких, как изготовление полупроводников в электронике, а также некоторых принципиально важных деталей в авиационном и космическом машиностроении (и в некоторых других областях, где требуется аналогичное качество).

Наличие камеры налагает ограничения на размеры свариваемых деталей — это второй существенный недостаток.

Третьим минусом является необходимость очень тщательной очистки и полировки поверхностей перед диффузионным контактом, поскольку любая пленка загрязнения становится непреодолимым препятствием для диффузии.

Обратите внимание, что в некоторых особых случаях соединяемые поверхности, наоборот, целенаправленно окисляются. Слой окислов может способствовать более быстрому взаимопроникновению атомов. Такая технология используется при соединении стекла и керамики с применением металлического подслоя.

В России на разных производствах применяют различные по габаритам, мощностям и предназначению установки диффузионной сварки, такие, как П-114, П-115, УСДВ-630, ДСВ-901, МДВС-302 и другие.

Технология

Технологические методы диффузионной сварки могут существенно различаться между собой, так же, как различаются и соединяемые материалы. С принципиальной точки зрения при сварке в вакууме применяют те же приемы, что и в обычной диффузионной (холодной) сварке, например, алюминия — это соединение деталей внахлест, стык-в-стык и шовным методом.

Однако по причине разнородности химических и физических свойств материалов, которым надлежит превратиться в новое композитное вещество, используется множество дополнительных приемов, улучшающих и ускоряющих процесс диффузии — в каждом конкретном соединении свои.

В частности, часто используются прокладки из металлов с высокой склонностью к диффузии — золота, серебра, никеля, меди. В отдельных техпроцессах материал прокладки или подслоя требуется дополнительно подогревать, подвергать окислению или сульфидированию. Также в зависимости от физических свойств свариваемых материалов подбираются уникально температура и давление.