U0vSrbCC8k

.pdfцы производится следующим образом: Главное меню Данные По-

верхности теплоотдачи заполнение таблицы координат присвоение

файлу имени Find FE numbers and sides заполнение выпавшего ок- на Files for Mesh файлами с номерами узлов элементов и координатами об-

ласти Оk присвоение имени файлу с номерами элементов и граничных сторон.

Аналогично задаются граничные условия первого рода (команда Гра-

ничные температуры в выпадающем меню Данные).

В случае криволинейной поверхности теплоотдачи таблица с номерами элементов и граничных сторон элементов и таблица граничных температур задаются вручную.

2.2.3. Источники нагрева

Порядок создания файла с источниками: Главное меню меню Дан-

ные команда Источники теплоты первое вложенное меню Произ- вольный второе вложенное меню По координатам окно с таблицей для координат границ с источниками, а также для величины плотности ис- точника q.

В каждой строке задаются прямолинейный участок границы i и величи-

на qi. Созданному файлу присваивается имя, затем определяются элементы и номера граней с источниками: меню Find в строке меню окна FE numbers

and sides окно Files for Mesh (to determine surfaces) Node's numbers of

FE исследуемой области Coordinates of nodes исследуемой области Ok

кнопка Begin в окне To run procedure? Ok в окне Поиск элементов по координатам присвоение имени файлу с таблицей элементов. На этом введение источников тепла можно считать завершенным.

Здесь описан один из возможных способов задания источников тепла. Программой предусмотрены, кроме произвольного, сварочный, осцилли- рующий и импульсный источники тепла, а также задание их неравномерного распределения по поверхностям.

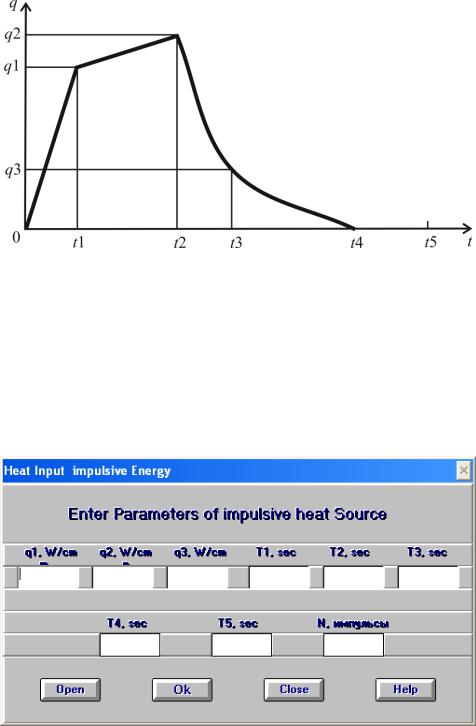

В этой программе импульсная форма источника тепла на поверхности реза задается с помощью трех значений плотности потока тепловой энергии и пяти моментов времени (рис. 2.10). Точкой с координатами (t1, q1) задается крутизна и амплитуда переднего фронта импульса. Тремя точками (t2, q2),

11

(t3, q3) и (t4, 0) можно задать практически любую форму зад его фронта им- пульса. Интервалами (t1, t2) и (t4, t5) задаются ширина верш ны импульса и

пауза между импульсами оответственно.

Рис. 2.10

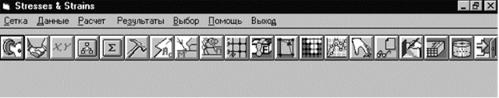

Порядок создания ф йла с импульсными источниками:

меню Данные команда Источники теплоты после меню Импульсный в ожение Мощность, время (рис. 2

параметры импульсов и и количество. Затем импульсы опре

рабатываемой поверхности с помощью вложения По элемен

ординатам.

Главное меню

нее вложенное

.11). Заносятся еляются на об-

ам или По ко-

Рис. 2.11

В выпадающем меню Данные есть еще команда Плавл ние и испаре- ние. Ее используют для з дания параметров процессов плав ения и испаре-

12

ния, например при моделировании термической резки материала или про- шивки в нем отверстий.

2.2.4. Этапы по времени

Команда Временные характеристики используется для разделения ис- следуемого процесса на этапы. В конце очередного этапа программой в каж- дом конечном элементе определяются теплофизические характеристики ма- териала и заносятся в память в виде файлов для обращения к ним при расче- тах напряжений и деформаций. Количество этапов и длительность каждого этапа подбираются таким образом, чтобы приращение температуры (±ΔT) на каждом этапе было по крайней мере в 2 раза меньше температурного интер- вала фазовых превращений в обрабатываемом материале при нагреве и ох- лаждении. Обычно достаточно получить T ≤ 100 °С.

2.3. Решение тепловой задачи

Для запуска решения тепловой задачи в Главном меню выбираются ме- ню Расчет и команда Итерационный метод. В появившемся окне Files for Temperature Task необходимые файлы, полученные ранее, собираются в макрофайл (рис. 2.12), ему присваивается имя (кнопка MacroFile), затем за- пускается расчет (кнопка Run). Если расчет проводится для данного задания впервые, то на запрос о прерывании программы следует дать ответ Нет и включить процедуру расчета (Begin). В окне Running Calculations дается информация о времени, этапе и числе итераций.

Рис. 2.12

13

С помощью меню Результаты можно просмотреть табличные и графи- ческие расчетные данные. Анализ результатов расчета температурного поля следует начать с определения роста температуры на каждом этапе. В случае необходимости производится корректировка количества и длительности эта- пов и повторяется расчет температурного поля.

После расчета процесса нагрева создается макрофайл охлаждения. В этот

макрофайл не включается файл с источниками и заменяется файл с этапами по времени. Новый файл составляется с учетом условия |ΔT| ≤ 100 °С, а также требования, чтобы после заданного времени охлаждения температура обра- батываемого изделия не превышала 80 °С. После расчета процесса охлажде- ния термический цикл закалки можно считать завершенным.

3.РАСЧЕТ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ

3.1.Исходные данные для расчета напряжений и деформаций

Для расчета напряжений и деформаций в окне Плоская деформация и осевая симметрия (см. рис. 1.1) следует выбрать соответствующий тип за- дачи и получить на экране окно с заголовком Stresses & Strains (рис. 3.1).

Рис. 3.1

В главном меню этого окна следует выбрать меню Данные и ввести требуемую информацию через соответствующие выпадающие и вложенные меню и команды.

3.1.1. Механические свойства

Командой Механические свойства вызывается таблица, содержащая шесть столбцов. В первый столбец заносятся значения температуры в преде- лах от 0 до 1200 °С через 50…100 °С; во второй – модуль упругости Е для за-

данной марки стали; в третий – предел текучести Yh при нагреве; в четвер-

тый – предел текучести Yc при охлаждении; в пятый и шестой – значения мо-

дуля упругости и предела текучести для стали аустенитного класса. Послед- ние два столбца заполняются при исследовании процессов сварки и термооб- работки сварных соединений.

3.1.2. Превращения при нагреве и охлаждении

После задания механических свойств командой Превращения при на-

греве вызывается окно Phase Transformations during Heating и задаются требуемые параметры фазовых превращений. Значения температуры начала

Аc1 и конца Аc3 аустенитных превращений выбираются из справочной лите-

ратуры для заданной марки стали. Лазерная закалка, как известно, характери- зуется высокой скоростью нагрева (свыше 1000 °С/с), поэтому аустенитные

превращения заканчиваются при температуре, превышающей Аc3 для равно- весного процесса на 50…250 °С. Для задания превращений при нагреве ре- комендуется увеличить равновесное значение Аc3 на 150…200 °С.

15

Учет фазовых превр щений при моделировании термических напряже- ний производится с помо ью дилатометрических кривых. Эксперименталь-

ный способ получения по ледних крайне затруднен в связи с высокими ско-

ростями нагрева.

Предложена методика построения дилатометрических диаграмм в виде

отрезков прямых, основанная на предположении, что линии нагрева и охлаж-

дения сходятся при темпе атуре плавления нагреваемой стали (рис. 3.2).

Рис. 3.2

Угловые коэффициенты α1, α2 отрезков 0D и DF приве ены в справоч-

ной литературе для перли ных и аустенитных структур соответственно, а α3 |

|

и α4 |

отрезков CE и FB оп еделяются из полученных дилатом трических диа- |

грамм. |

|

|

Пусть в прямоуголь ой системе координат на оси аб цисс отложена |

температура, а на оси ординат – относительное линейное расширение |

|

y = |

L/L0, где L0 – исходная длина образца; L – ее прираще ие за счет тем- |

пературного расширения. Коэффициенты α1 и α2 заданы. Линия y1 с угло-

вым коэффициентом α1, соответствующим коэффициенту линейного расши- рения перлитно-ферритно о нагреваемого металла, при темп ратуре Ts пере- секается с линией y2 с уг овым коэффициентом α2, соответс вующим коэф-

фициенту линейного расширения аустенита при охлаждении. Можно постро- ить линии y3 и y4 с коэфф циентами α3 и α4 и определить их ак

α3 = (α1 (Ts – Aс1) – α2 (Ts – Ac3))(Ac3 – Ac1)–1,

α4 = (α1 (Ts – Tc) – α2 (Ts – Tb))(Tb – Tc)–1,

16

где Tb, Tc и Ac1, Ac3 – температуры начала и конца мартенситных и аустенит-

ных превращений соответственно. С помощью заданных и вычисленных ко- эффициентов производится учет структурных превращений.

Параметры, характеризующие фазовые превращения при охлаждении, можно задать двумя способами. Командой Мартенситные вызывается окно

с таблицей из двух столбцов, в которой задаются значения α4 = f(T) в период мартенситных превращений при Tb ≤ T ≤ Tc. Эта функциональная зависи-

мость получается экспериментально или расчетным путем. При линейной

аппроксимации мартенситных превращений командой Ферритно- перлитные вызывается окно с таблицей из пяти столбцов. В первый столбец таблицы вносится скорость охлаждения обрабатываемого изделия. В ту же

строку следующих столбцов заносятся значения температур начала и конца фазовых превращений при этой скорости, угловой коэффициент, аналогич- ный α3 или α4, и значение предела текучести материала при 20 °С, соответ-

ствующее режиму термообработки (скорости охлаждения).

Для характеристики превращений при охлаждении достаточно запол- нить таблицу для трех-четырех значений скорости охлаждения. Малая ско- рость охлаждения (≤10 °С/с) характерна для глубинных слоев изделия за пределами закаленного слоя. При этой скорости происходит превращение ау- стенита в феррито-перлит. Начало превращения соответствует Ас3, а конец –

Ас1, предел текучести Y20 после таких превращений будет самым низким, от- вечающим свойствам стали после отжига или нормализации. Такой характер

превращений сохраняется вплоть до критической скорости охлаждения vk ( 300 °С/с), при которой аустенит превращается в мартенсит. Температуры начала Tb и конца Tс мартенситных превращений от скорости охлаждения не

зависят, если она ≥vk. Можно принять Tb = 350 °С и Tс = 20 °С. Предел теку- чести Y20 при скоростях охлаждения ≥vk соответствует закаленному состоя-

нию стали (после низкого отпуска).

Следующая строка должна содержать информацию о стали при скоро-

стях закалки, характерных для исследуемого процесса (v 104 °C/c). Для

этих скоростей температуры начала и конца превращений и механические свойства можно взять из предыдущей строки.

17

3.1.3. Граничные условия

Следующая строка в меню Данные главного меню окна Stresses & Strains – Закрепленные узлы. Во вложенном меню этой строки две коман- ды: Координаты и По узлам. Порядок их использования такой же, как при задании граничных температур в тепловой задаче. Закрепление узлов произ-

водится для предотвращения поворота исследуемой области под действием сил. В то же время закрепленные узлы не должны препятствовать свободно- му температурному расширению тела. Каждый узел можно закрепить от пе- ремещения либо вдоль оси x (вставляется символ 10 в строку столбца Type таблицы, вызванной командой Координаты), либо вдоль оси y (вставляется символ 01), либо по обоим направлениям (вставляется символ 11). Непра- вильное закрепление приводит к искажению полей напряжений и деформа- ций в теле.

Остальные команды в меню Данные при моделировании поверхностной закалки не используются.

3.2. Расчет напряжений и деформаций

Расчет деформаций и напряжений подготавливается и проводится с по-

мощью меню Расчет главного меню окна Stresses & Strains. Подготовка осуществляется созданием макрофайла со свойствами командой Свойства при нагреве и заполнением окна Files for Material Properties, а также соз-

данием макрофайла с исходными данными для расчета командами Напря-

жения и деформации Итерационный метод и заполнением окна Files for

Stresses and Strains Task.

Расчет производится запуском макрофайла с расширением .tm2. При этом в окно Stresses & Strains требуется ввести число этапов для расчета на- пряжений и деформаций, равное сумме этапов нагрева и охлаждения. Даль- нейшие команды и информация подобны командам и информации при расче- те температурного поля.

18

4. АНАЛИЗ РЕЗУЛЬТАТОВ

После завершения расчета необходимо произвести анализ результатов и определить:

1) скорость нагрева – среднюю и в диапазоне температур Ас1…Ас3; 2) скорость охлаждения – среднюю и в диапазоне температур Тс…Т b;

3) максимальную температуру нагрева; 4) толщину закаленного слоя как расстояние от поверхности нагрева в

глубину тела до границы с температурой 850…900 °С;

5) этап охлаждения, на котором температура закаленного слоя ≥Тb; вы-

вести графические изображения температурного поля и остаточных напря- жений в виде фрагментов, на 60–70 % заполненных закаленным слоем, в от- дельные файлы;

6) то же, что и в п. 5, но для последнего этапа; 7) причину разного характера остаточных напряжений на поверхности в

изображениях, полученных в п. 5 и 6.

5. ВАРИАНТЫ ЗАДАНИЙ ПО ЗАКАЛКЕ

Поверхностной лазерной закалке подлежит длинномерная заготовка, по- перечное сечение которой имеет форму пятиугольника (плоская деформация) с одной вершиной в начале координат и с шестью вариантами координат ос- тальных четырех вершин (табл. 5.1).

Предусмотрено 40 вариантов заданий (табл. 5.2), отличающихся либо конфигурацией сечения, которая определяется номером сечения и плоско- стью его симметрии, либо расположением поверхности нагрева, в которую вводятся источники тепла q. Вариант индивидуального задания соответству- ет порядковому номеру фамилии в списке группы.

|

|

|

Таблица 5.1 |

|

Вариант |

Координаты вершин (x; y) |

|||

сечения |

|

|

|

|

A |

B |

C |

D |

|

1 |

0; 3 |

2; 3 |

3; 2 |

3; 0 |

2 |

0; 3 |

2; 3 |

3; 4 |

3; 0 |

3 |

0; 2 |

2; 3 |

3; 3 |

3; 0 |

4 |

0; 4 |

2; 3 |

3; 3 |

3; 0 |

5 |

0; 3 |

3; 3 |

3; 2 |

2; 0 |

6 |

0; 3 |

3; 3 |

3; 2 |

4; 0 |

|

|

|

|

|

|

|

|

Таблица 5.2 |

|

|

Вариант задания |

|

Номер |

Поверхность |

Плоскость |

|

|||

|

|

сечения |

нагрева |

симметрии |

|

||||

|

|

|

|

|

|||||

1 |

11 |

21 |

31 |

1 |

АВС |

|

A0 |

||

2 |

12 |

22 |

32 |

1 |

ВСD |

|

D0 |

|

|

3 |

13 |

23 |

33 |

2 |

ABC |

|

A0 |

||

|

|

|

|

|

|

|

|

|

|

4 |

14 |

24 |

34 |

3 |

ABC |

|

CD |

||

|

|

|

|

|

|

|

|

|

|

5 |

15 |

25 |

35 |

3 |

0AB |

|

D0 |

||

|

|

|

|

|

|

|

|

|

|

6 |

16 |

26 |

36 |

4 |

ABC |

|

CD |

||

|

|

|

|

|

|

|

|

||

7 |

17 |

27 |

37 |

5 |

BCD |

|

A0 |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

18 |

28 |

38 |

5 |

CD0 |

|

AB |

||

|

|

|

|

|

|

|

|

|

|

9 |

19 |

29 |

39 |

6 |

BCD |

|

AB |

||

|

|

|

|

|

|

|

|

|

|

10 |

20 |

30 |

40 |

6 |

BCD |

|

A0 |

||

Десять вариантов задания тиражируются до 40 с помощью характери- стик источников нагрева и материала (табл. 5.3).

20