Sb97947

.pdf

|

v2 |

|

|

|

P |

Д |

г |

, |

(4.2) |

|

2 |

|||

|

|

|

|

гдеς– коэффициентсопротивленияциклона; ρг – плотностьгазаприрабочих условиях, кг/м3, рассчитываемая по формуле:

Г 0 273 (Рбар РГ ) , (273 tГ ) 101325

где ρ0 – плотность газов при нормальных условиях (t0 = 273 К, P0 =

101325 Па).

Коэффициент сопротивления циклона ς зависит от ряда факторов: диаметра циклона, концентрации пыли, компоновки циклонов в группе, организации выхода газа из выхлопной трубы и некоторых других и вычисляется по формуле:

ς = K1 · K2 · ς500 + K3,

где K1 – поправочный коэффициент на влияние диаметра циклона, определяется по табл. 4.6; K2 – поправочный коэффициент на влияние запыленности газа, определяется по табл. 4.7; ς500 – коэффициент сопротивления циклона диаметром 500 мм, определяется по табл. 4.5; K3 – поправочный коэф-

фициент на влияние групповой компоновки циклонов, равный 35 при двухрядной компоновке и 60 при круговой компоновке; для одиночного циклона равен нулю.

|

|

|

|

|

Таблица 4.6 |

Значения коэффициента K1 для различных типов циклонов |

|||||

Тип циклона |

|

|

Dц, мм |

|

|

|

150 |

200 |

300 |

400 |

500 и более |

ЦН-11 |

0,94 |

0,95 |

0,96 |

0,99 |

1,0 |

ЦН-15, ЦН-15у, ЦН-24 |

0,85 |

0,90 |

0,93 |

1,0 |

1,0 |

СДК-ЦН-33, СДК-СН-34 |

1,0 |

1,0 |

1,0 |

1,0 |

1,0 |

Определение эффективности очистки газа в циклоне.

1. Эффективность циклонов может быть охарактеризована двумя параметрами: d50т – среднемедианныйразмер частицпыли, улавливаемых вданном аппарате, и lg σηТ – среднеквадратическое отклонение от размера улав-

ливаемых частиц пыли. Численные значения этих параметров для различных типов циклонов определены экспериментальным путем и представлены в табл. 4.5. Представленные значения соответствуют следующим условиям эксплуатации циклонов: средняя скорость газа в циклоне

21

v = 3,5 м/c, |

диаметр |

циклона D |

= 600 мм, |

плотность частиц пыли |

||||||||

ρ = 1930 кг/м3, динамическая вязкость газа μгТ = 22,2·10–6 Па·с. |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.7 |

|

Значения коэффициента K2 для различных типов циклонов |

|

|

||||||||||

Тип цик- |

|

|

Поправочный коэффициент K2 при запыленности, г/м3 |

|||||||||

лона |

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

10 |

20 |

|

40 |

|

80 |

120 |

|

150 |

|

|

|

|

|

|

|

|||||||

ЦН-11 |

|

1,00 |

|

0,96 |

0,94 |

|

0,92 |

|

0,90 |

0,87 |

|

0,85 |

ЦН-15 |

|

1,00 |

|

0,93 |

0,92 |

|

0,91 |

|

0,90 |

0,87 |

|

0,86 |

ЦН-15у |

|

1,00 |

|

0,93 |

0,92 |

|

0,91 |

|

0,89 |

0,88 |

|

0,87 |

ЦН-24 |

|

1,00 |

|

0,95 |

0,93 |

|

0,92 |

|

0,90 |

0,87 |

|

0,86 |

СДК-ЦН-33 |

|

1,00 |

|

0,81 |

0,785 |

|

0,78 |

|

0,77 |

0,76 |

|

0,745 |

СДК-ЦН-34 |

|

1,00 |

|

0,98 |

0,947 |

|

0,93 |

|

0,915 |

0,91 |

|

0,90 |

2. Для выбранного типа циклона принимаются табличные параметры d50т и lg σηТ, на основании которых определяют аналогичный параметр d50 для рабочих условий по формуле:

т |

|

Dц v |

|

|

d50 d50 |

|

|

|

, |

т |

|

|||

|

|

D ч ч v |

д |

|

где D, ρ, μчт, v – параметры, соответствующие условиям, при которых получены табличные значения d50т и lg σηТ; Dц, ρч, μ, vд – параметры, соответствующие фактическим условиям работы рассчитываемого циклона. Динамическая вязкость газа μ определяется по табл. 4.8 в зависимости от температуры.

Таблица 4.8

Динамическая вязкость газа в зависимости от температуры

t, 0C |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

100 |

200 |

250 |

300 |

400 |

500 |

µ×105 Па·с |

1,72 |

1,76 |

1,81 |

1,86 |

1,91 |

1,96 |

2,01 |

2,06 |

2,11 |

2,15 |

2,19 |

2,60 |

2,74 |

2,97 |

3,30 |

3,62 |

3. Рассчитывается параметр х по формуле:

lg dm

x d50 , lg2 п lg2

где dm – среднемедианный размер частиц пыли, lg σп – среднеквадратическое отклонение в функции распределения частиц пыли по размерам.

4. Определяют значение вероятностной функции распределения Ф(х) по таблице (Прил.), которое представляет собой эффективность очистки газа, выраженную в долях единицы.

22

5. При очистке газов с высокой концентрацией пыли (Z > 10 г/м3) степень очистки газа в циклоне обычно несколько увеличивается и может быть определена по следующей эмпирической зависимости:

η' = η + 0,12·(100 – η)·Z1·lg Z1 / 10,

где η – степень очистки газа в циклоне при начальной запыленности 10 г/м3, %; Z1 – начальная концентрация пыли в газе, г/м3.

|

|

|

|

|

|

|

Таблица 4.9 |

|

|

|

Варианты заданий для расчета циклона |

|

|

|

|||

Вари- |

Тип цик- |

Q, м3/ч |

tг, °С |

ρч, кг/м3 |

dm, |

lg σп, |

|

Z1, г/м3 |

ант |

лона |

|

|

|

мкм |

мкм |

|

|

|

|

|

|

|

|

|

|

|

1 |

ЦН-11 |

5000 |

20 |

1500 |

10 |

0,352 |

|

12 |

2 |

ЦН-15 |

4000 |

50 |

1900 |

12 |

0,399 |

|

5 |

3 |

ЦН-15у |

2500 |

100 |

2100 |

14 |

0,410 |

|

2 |

4 |

ЦН-24 |

7000 |

200 |

1700 |

18 |

0,432 |

|

6 |

5 |

СДК-ЦН-33 |

8500 |

100 |

2500 |

8 |

0,350 |

|

8 |

6 |

СДК-ЦН-34 |

7000 |

500 |

3100 |

7 |

0,360 |

|

3,5 |

7 |

ЦН-15 |

6000 |

200 |

1200 |

10 |

0,256 |

|

11 |

8 |

ЦН-15у |

4000 |

20 |

2400 |

10 |

0,425 |

|

15 |

9 |

ЦН-24 |

2500 |

100 |

1100 |

20 |

0,486 |

|

8 |

10 |

СДК-ЦН-33 |

3000 |

600 |

1300 |

5 |

0,230 |

|

9 |

11 |

СДК-ЦН-34 |

6000 |

300 |

1250 |

6 |

0,256 |

|

20 |

12 |

ЦН-11 |

7500 |

50 |

1750 |

9 |

0,298 |

|

25 |

13 |

ЦН-15у |

6500 |

150 |

1900 |

13 |

0,354 |

|

16 |

14 |

ЦН-24 |

9000 |

250 |

1710 |

25 |

0,510 |

|

9 |

15 |

СДК-ЦН-34 |

4500 |

400 |

1680 |

10 |

0,432 |

|

12 |

16 |

ЦН-15 |

6800 |

250 |

1920 |

8 |

0,363 |

|

7 |

Задание: рассчитайте все характеристики циклона по данным, указанным в табл. 4.9. Барометрическое давление Pбар принять равным атмосфер-

ному при нормальных условиях, избыточное давление газа Pг при входе в

циклон – равным 100 Па. Плотность газа при нормальных условиях принять равным плотности воздуха.

4.3. Тканевые фильтры

Тканевые фильтры относятся к типу фильтрующих. В качестве фильтрующих материалов используют тканые и нетканые материалы. Нетканые материалы трудно поддаются регенерации, но могут обладать очень высокой эффективностью, поэтому применяются для разового пользования. Тканые материалы (ткани) поддаются регенерации, используются многократно и

23

находят широкое применение в промышленных пылеулавливающих устройствах.

Выделение аэрозольных частиц при фильтрации основано на следующих принципах осаждения: 1) инерционного (столкновения частиц с волокнами), 2) броуновской диффузии (соударение при броуновском движении), 3) зацепления при близком прохождении частиц, 4) электростатических сил, 5) ситового эффекта (в основном при волокнистой пыли или после осаждения слоя пыли на фильтре).

Фильтровальные материалы должны обладать следующими качествами: 1) высокой пылеёмкостью, 2) воздухопроницаемостью, 3) механическойпрочностью, 4) минимальнымвлагопоглощением, 5) низкойстоимостью.

Вфильтрах тонкой очистки применяются волокнистые материалы типа ФПП, ФПА, ФПАН, ФПФ, ФПАР и др. с диаметром волокон менее 5 мкм при скорости фильтрации не более 0,1 м/с.

Фильтры для промышленных выбросов обычно рулонного типа. Ткани для рукавов имеют пористость 50–60 %. Размеры сквозных пор составляют 100–200 мкм. Для повышения эффективности тканей их начесывают. По мере оседания пылевых частиц на ткани ее эффективность возрастает, так как сами пылевые частицы служат фильтром. В рукавных фильтрах, работающих с регенерацией методом встряхивания или обратной продувки, скорость фильтрации составляет от 0,005 до 0,02 м/с, а при регенерации струйной продувкой – 0,05–0,1 м/с.

Различают матерчатые фильтры рамного и рукавного типов. В рамных ткань натягивается на рамки. Через матерчатые фильтры газ просасывается

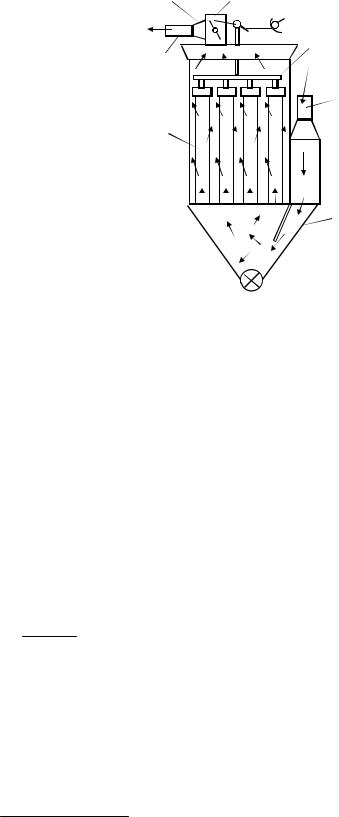

спомощью вентиляторов, которые могут нагнетать их в фильтр или отсасывать. Рукавные фильтры более совершенны по конструкции и надежности в работе. Принципиальная схема рукавного фильтра представлена на рис. 4.5.

Взакрытом металлическом корпусе 1 фильтра подвешиваются матерчатые рукава 2 цилиндрической формы. Рукава собраны в секции по 8-12 штук. Секции разделены перегородками на отдельные камеры. Нижние концы рукавов открыты для входа газов. Запыленный газ по трубопроводу 3 подводится в нижнюю часть 4 фильтра, откуда направляется в нижние открытые отверстия рукавов. Проходя через поры ткани, газ очищается, оставляя пыль на внутренних стенках рукавов. Очищенный газ собирается в верхней части металлического кожуха, затем отводится через трубу 5 в общий трубопровод 6.

Чтобы частицы пыли, оседающие на внутренней поверхности рукавов, не загрязняли ткани, рукава периодически встряхивают. Пыль при этом

24

падает в нижнюю часть кожуха, из которого |

5 |

10 |

9 |

|

отводится винтовым транспортером 7. Ру- |

||||

|

|

|

||

кава каждой секции подвешены к планке 8, |

6 |

|

8 |

|

которая соединена со встряхивающим меха- |

|

|

||

|

|

|

||

низмом 9, работающим от электродвига- |

1 |

|

3 |

|

теля. В момент встряхивания рукавов ка- |

|

|

||

2 |

|

|

||

мера отсоединяется от сборного трубопро- |

|

|

||

|

|

|

||

вода 6 заслонкой 10 (иногда применяют кла- |

|

|

|

|

пан), действующей от механизма встряхива- |

|

|

|

|

ния. Для лучшей очистки ткань продувают |

|

|

4 |

|

воздухом в направлении, противоположном |

|

|

|

|

основному движению газов. Рукава каждой |

|

|

7 |

|

секции встряхивают в течение 18–20 с, за- |

|

|

|

|

тем клапаны продувочного воздуха закры- |

Рис. 4.5. Принципиальная схема |

|||

вают, а заслонку 10 открывают, и секция |

рукавного фильтра. 1 – металличе- |

|||

вновь включается в работу. |

ский корпус; 2 – матерчатые ру- |

|||

При расчете фильтровальных аппара- |

кава; 3 – подающий трубопровод; 4 |

|||

тов определяют площадь фильтровальной |

– нижняя часть фильтра; 5 – пере- |

|||

перегородки, частоту и продолжительность |

ходная труба; 6 – трубопровод очи- |

|||

щенного воздуха; 7 – винтовой |

||||

циклов регенерации фильтровальных эле- |

транспортер; 8 – планка; 9 – встря- |

|||

ментов, гидравлическое сопротивление |

хивающий механизм; 10 – заслонка |

|||

фильтровальной перегородки и аппарата в целом. Расчет проводят в следующей последовательности:

1. Определение фильтрующей поверхности аппарата или группы аппаратов Fф, м2, производят по формуле:

Fф Vп Vр Fр, 60 q

где Vп – объем газа, поступающего на очистку, м3/ч; Vр – объем газа или воздуха, расходуемого на обратную продувку, м3/ч; q – удельная газовая нагрузка при фильтровании, м3/(м2·мин); Fp – фильтрующая поверхность, отключаемая на регенерации в течение 1 ч, м2, определяемая по формуле:

FР NC FC tр' mр ,

3600

где Nс – число секций; Fс – фильтрующая поверхность секции, м2; t'р – время отключения секции на регенерацию, с; mр – число регенераций в течение 1 ч.

25

Для фильтров с импульсной продувкой в связи с кратковременностью процесса регенерации поверхностью фильтра, выводимой из процесса фильтрации на время регенерации Fp, и объемом газа, расходуемого на об-

ратную продувку Vр, можно пренебречь.

С достаточной для практических расчетов точностью удельную газовую нагрузку q в рукавных фильтрах определяют по формуле:

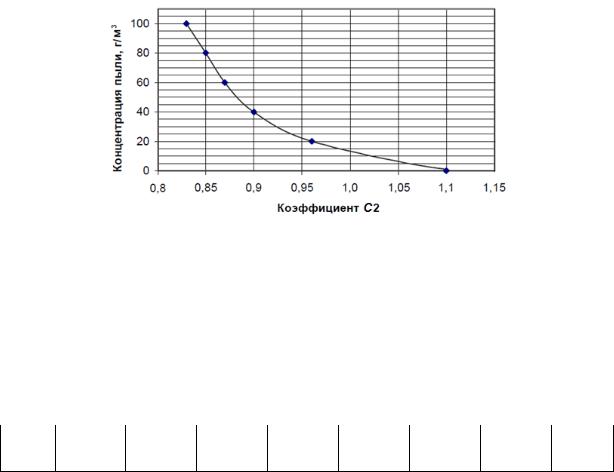

q = qн · С1 · С2 · С3 · С4 · С5,

где qн – нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации, м3/(м2·мин), определяется по табл. 4.10; С1 – коэффи-

циент, характеризующий особенность регенерации фильтровальных элементов, принимается по табл. 4.11; С2 – коэффициент, учитывающий влия-

ние концентрации пыли на удельную газовую нагрузку, определяется по рис. 4.6; С3 – коэффициент, учитывающий влияние дисперсного состава пыли в

газе, определяется по табл. 4.12; С4 – коэффициент, учитывающий влияние температуры газа, определяется по табл. 4.13; С5 – коэффициент, учитыва-

ющий требования к качеству очистки газа, оценивается по концентрации пыли в очищенном газе.

Если концентрация пыли на выходе из фильтра не должна превышать 30 мг/м3, то С5 принимается равным 1; есликонцентрация пылив очищенных

газах не должна превышать 10 мг/м3, коэффициент принимается равным

0,95.

Таблица 4.10 |

||

Зависимость нормативной удельной нагрузки на фильтр от вида пыли |

|

|

Вид пыли |

|

qн |

мука, зерно, комбикорм, пыль кожи, опилки, табак, картонная пыль |

|

3,5 |

гипс, известь, асбест, песок, тальк, сода, волокнистые и целлюлозные матери- |

|

|

алы, соль |

|

2,6 |

|

|

|

цемент, известняк, глинозем, каолин, пыль горных пород, уголь, резина, сахар |

|

2,0 |

кокс, летучая зола, силикаты, металлопорошки, пластмассы, красители, крах- |

|

|

мал, пыль нефтехимического сырья |

|

1,7 |

|

|

|

активированный уголь, технический углерод, моющие вещества, возгоны черных |

|

|

и цветных металлов |

|

1,2 |

|

|

|

2. Выбор фильтра из стандартного ряда. Существуют различные типы рукавных фильтров:

фильтр рукавный каркасный с импульсной продувкой (ФРКИ);

фильтр рукавный импульсный (ФРИ);

фильтр рукавный с регенерацией обратной продувкой (ФРО);

фильтр рукавный с обратной продувкой сжатым воздухом (ФРОС);

26

фильтр рукавный каркасный конструкции НИИОГАЗ (ФРКН) и др.

Таблица 4.11 |

|

Зависимость коэффициента С1 от особенностей регенерации |

|

фильтровальных элементов |

|

Особенность регенерации фильтровальных элементов |

С1 |

фильтры с импульсной продувкой сжатым воздухом с рукавами: |

|

– из ткани; |

1 |

– из нетканых материалов |

1,05-1,1 |

|

|

фильтры с регенерацией путем обратной продувки и одновременного встря- |

|

хивания или покачивания рукавов: |

0,7-0,85 |

– рукава из плотной ткани и с элементами, выполненными в виде конвертов; |

0,7 |

– другие типы фильтрующих материалов |

0,85 |

|

|

фильтры с регенерацией путем обратной продувки: |

0,55-0,7 |

– рукава из стеклоткани и фильтров, снабженных фильтровальными элемен- |

|

тами, выполненными в виде конвертов; |

0,55 |

– другие типы фильтрующих материалов |

0,7 |

|

|

Рис. 4.6. Зависимость коэффициента С2 от концентрации пыли

Таблица 4.12

Зависимость коэффициента С3 от среднемедианного размера частиц пыли dm

|

dm, мкм |

|

> 100 |

50–100 |

|

|

10–50 |

3–10 |

|

|

< 3 |

|

|

|

С3 |

|

1,2–1,4 |

1,1 |

|

|

1,0 |

0,9 |

|

0,7–0,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.13 |

|||

|

|

|

Зависимость коэффициента С4 от температуры газа |

|

|

|

|

||||||

t, °C |

20 |

40 |

60 |

80 |

100 |

120 |

|

140 |

160 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

С4 |

1,0 |

0,90 |

0,84 |

0,78 |

0,75 |

0,73 |

|

0,72 |

0,70 |

|

|

||

Технические характеристики некоторых типов фильтров приведены в табл. 4.14–4.17. Технические характеристики разных типов фильтров представлены в каталогах газоочистного оборудования, на сайтах производителей и т.д.

27

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.14 |

|||

|

Технические характеристики фильтров типа ФРКИ |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Показатель |

|

|

|

|

ФРКИ-30 |

|

ФРКИ-60 |

|

ФРКИ-90 |

|

ФРКИ-180 |

|

|

ФРКИ-360 |

|||||||

Производительность по очища- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

емому газу, не более, м3/ч |

|

|

3240 |

|

|

6500 |

|

|

9700 |

|

19400 |

|

|

|

38400 |

|

|||||

Площадь |

поверхности филь- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

трования, не менее, м2 |

|

|

30 |

|

|

60 |

|

|

90 |

|

180 |

|

|

|

360 |

|

|||||

Количество секций |

|

|

|

|

1 |

|

|

2 |

|

|

3 |

|

|

4 |

|

|

|

8 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество рукавов |

|

|

|

|

36 |

|

|

72 |

|

|

108 |

|

144 |

|

|

|

288 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Удельная |

газовая |

нагрузка, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

м3/м2·мин |

|

|

|

|

|

1,8 |

|

|

1,8 |

|

|

1,8 |

|

1,8 |

|

|

|

1,8 |

|

||

Наибольший расход продувоч- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

ного воздуха, м3/ч |

|

|

|

|

10 |

|

|

20 |

|

|

30 |

|

60 |

|

|

|

120 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.15 |

|||

|

Технические характеристики фильтров типа ФРИ |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

ФРИ-1250-01 |

|

|

||||||||||

Показатель |

|

|

|

|

ФРИ-630-01 |

ФРИ-800-01 |

ФРИ-1600-01 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Производительность по очища- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

емому газу, не более, м3/ч |

|

58176 |

|

|

77568 |

|

116352 |

|

155140 |

|

|||||||||||

Площадь |

поверхности филь- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

трования, не менее, м2 |

|

606 |

|

|

808 |

|

1212 |

|

1616 |

|

|||||||||||

Удельная |

газовая |

нагрузка, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

м3/м2·мин |

|

|

|

|

1,6 |

|

|

1,6 |

|

1,6 |

|

1,6 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.16 |

|||

|

Технические характеристики фильтров типа ФРОС |

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Показатель |

|

|

ФРОС-9- |

|

|

ФРОС- |

|

|

ФРОС- |

|

ФРОС-31- |

|

|

ФРОС-66- |

|||||||

|

|

|

|

500 |

|

13,5-500 |

|

20-500 |

500 |

|

|

500 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Производительность по очи- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

щаемому |

газу, не |

более, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

м3/ч |

|

|

|

216-540 |

|

324-810 |

|

480-1200 |

744-1860 |

|

|

1584-3960 |

|

||||||||

Площадь |

поверхности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

фильтрования, не менее, м2 |

|

9 |

|

13,5 |

|

20 |

|

31 |

|

|

66 |

|

|||||||||

Количество секций |

|

|

4 |

|

4 |

|

6 |

|

6 |

|

|

8 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Количество фильтрующих |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

элементов |

|

|

|

16 |

|

16 |

|

36 |

|

36 |

|

|

76 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Удельная газовая нагрузка, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

м3/м2·мин |

|

|

|

0,4-1 |

|

0,4-1 |

|

0,4-1 |

0,4-1 |

|

|

0,4-1 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 4.17 |

||

|

Технические характеристики фильтров типа ФРКН |

|

|

|

|

||||||||||||||||

28

Наименование |

Производитель- |

Поверхность филь- |

Количество |

Удельная газовая |

||||||

|

ность, м3/ч |

трования, м2 |

рукавов |

нагрузка, м3/м2·мин |

||||||

ФРКН-5 ВУ(К)-01 |

510 |

5 |

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ФРКН-10 ВУ(К)-01 |

1020 |

|

10 |

|

|

12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФРКН-15 ВУ(К)-01 |

1530 |

|

15 |

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3060 |

|

|

|

|

|

|

|

|

|

ФРКН-30 ВУ(К)-01 |

|

30 |

|

|

36 |

|

|

не более 1,7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФРКН-60 ВУ(К)-01 |

6120 |

|

60 |

|

|

72 |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФРКН-90 ВУ(К)-01 |

9180 |

|

90 |

|

108 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФРКН-180 У(К)-01 |

18360 |

180 |

216 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ФРКН-360 У(К)-01 |

36720 |

360 |

|

|

|

|

||||

432 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

3. Расчет скорости газа W через фильтровальную поверхность производится по формуле:

W |

Vп |

, |

3600 F |

||

|

д |

|

где Fд – площадь поверхности фильтрования в соответствии с техническими

характеристиками выбранного фильтра, м2.

4. Расчет гидравлического сопротивления рукавных фильтров ∆Рф производится по формуле:

∆Рф = ∆Рк + ∆Рп,

где ∆Рк и ∆Рп – гидравлическое сопротивление соответственно корпуса ап-

парата и фильтровальной перегородки, Па.

∆Рк можно рассчитать по формуле (4.2) по скорости газового потока во входном патрубке Wвх и коэффициенту гидравлического сопротивления кор-

пуса ς (принимается равным 1,5–2). ∆Рп рассчитывается по формуле:

∆Рп = Kп · μ · Wn + K1 · μ · t · Z1· W 2,

где Kп – коэффициент, характеризующий сопротивление фильтровальной

перегородки с оставшимся на ней слоем пыли, м-1 (табл. 4.18); μ – динамическая вязкость газа, Па·с (табл. 4.8); W – скорость фильтрования, м/с; n – показатель степени, зависящий от режима течения потока (для расчетов можно принимать n = 1; при турбулентном течении n > 1); K1 – параметр со-

противления слоя пыли, м/кг (табл. 4.19); t – длительность цикла фильтрования, с; Z1 – начальная концентрация пыли в газе, г/м3.

Таблица 4.18

Значения коэффициента Kп для некоторых типов фильтровальных материалов и размеров пылей

29

Характеристика фильтровального материала и пыли |

Kп, м-1 |

для фильтровальных тканей из лавсана, улавливающих цементную или |

|

кварцевую пыль с dm 10–20 мкм |

(1100-1500)·106 |

для фильтровальных тканей из лавсана, улавливающих возгонов от ста- |

|

леплавильных дуговых печей с dm 2,5–3 мкм |

(2300-2400)·106 |

для плотных тканей (стеклоткани), улавливающих возгонов от сталепла- |

|

вильных дуговых печей с dm 2,5–3 мкм |

(2800-3100)·106 |

для плотных лавсанов при улавливании возгонов кремния с dm < 1 мкм |

(1300-1500)·107 |

Приведенные в табл. 4.18 значения коэффициентов Kп могут быть ис-

пользованы при расчетах гидравлического сопротивления фильтров с импульсной продувкой. В рукавных фильтрах с обратной продувкой после регенерации на фильтровальном материале остается больше пыли, в этом случае значение коэффициентов следует увеличивать на 15–25 %.

Таблица 4.19

Значения параметра сопротивления слоя пыли K1 для некоторых типов пылей

Характеристика фильтровального материала и пыли |

K1, м/кг |

пыль цемента с dm 12–20 мкм |

(6,5-16)·109 |

возгоны от сталеплавильных дуговых печей с dm 3 мкм |

80·109 |

возгоны плавки кремния с dm 0,7 мкм |

330·109 |

Большие значения K1 относятся к более мелкой пыли.

5. Мощность электродвигателя вентилятора, необходимого для транспортирования очищаемых газов через фильтр, подсчитывается как

|

K' V |

Р |

ф |

|

|

|

Nв |

п |

|

|

|

, |

|

3600 1000 |

|

|

||||

|

|

|

|

м |

в |

|

где К′ – коэффициент запаса мощности электродвигателя на пусковой момент, принимаемый равным 1,1–1,15; ∆Pф – гидравлическое сопротивление фильтра, Па; ηм – КПД передачи, принимаемый 0,92–0,95; ηв – КПД вентилятора, принимаемый 0,65–0,8.

Задание: рассчитать все характеристики рукавного фильтра типа ФРКИ по данным табл. 4.20. Фильтровальный материал лавсан. Барометрическое давление Pбар принять равным атмосферному при нормальных условиях, избыточное давление газа Pг – равным 0. Концентрация пыли в

Таблица 4.20

Варианты заданий для расчета рукавного фильтра

30