- •Материальный баланс колонны К-801

- •Определение температурного режима колонны выделения БСФ К-801

- •Тепловой баланс колонны выделения БСФ

- •2.2 Материальный и тепловой баланс колонны К-801

- •Диаметр колонны рассчитываем с учетом максимальной нагрузки по парам и жидкости. Для определения нагрузки рассматриваем несколько сечений колонны.

- •G III-III = Gс + Gниза,

- •где GIII-III - количество паров, проходящих через сечение III-III, кг;

- •Gс - количество паров сырья, поступающих в колонну, кг;

- •Gс - количество паров, поступающих из низа колонну, кг

- •Сечение IV-IV – сечение внизу колонны

- •Расчет диаметра основной колонны

- •Расчет диаметра колонны в сечении II - II

- •Расчет диаметра колонны в сечении IV - IV.

- •Высоту нижней части колонны Н6 рассчитываем по формуле

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Содержание.

Введение……………………………………………………………………………...3

1.Литературный обзор………………………………………………………………4

1.1Физико-химические основы процесса……………………………………4

1.2Назначение установки ЛЧ – 35/11 – 600………………………………….6

1.3Назначение блока выделения бензолсодержащей фракции (БСФ)……7

1.4Характеристика сырья и готовой продукции……………………………8

1.5Описание течнологической схемы………………………………………12

2.Технологический расчет основного аппарата……………………………….23

2.1Материальный баланс узла………………………………………………24

2.2Тепловой баланс………………………………………………………….31

3.Аналитический контроль производства……………………………………….47

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

3

Введение

Бензины являются одним из основных видов горючего для двигателей современной техники. Автомобильные и мотоциклетные, лодочные и авиационные поршневые двигатели потребляют бензины. В настоящее время производство бензинов является одним из главных в нефтеперерабатывающей промышленности и в значительной мере определяющим развитие этой отрасли.

Развитие производства бензинов связано со стремлением улучшить основное эксплуатационное свойство топлива - детонационную стойкость бензина, оцениваемую октановым числом.

Каталитический риформинг бензинов является важнейшим процессом современной нефтепереработки и нефтехимии. Он служит для одновременного получения высокооктанового базового компонента автомобильных бензинов,

ароматических углеводородов - сырья для нефтехимического синтеза - и

водородосодержащего газа - технического водорода, используемого в гидрогенизационных процессах нефтепереработки. Каталитический риформинг является в настоящее время наиболее распространенным методом каталитического облагораживания прямогонных бензинов. Установки каталитического риформинга имеются практически на всех отечественных и зарубежных нефтеперерабатывающих заводах.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

4

1.Литературный обзор

1.1Физико-химические основы процесса

Ректификация — массообменный процесс, применяемый для разделения жидких и пароили газообразных смесей, компоненты которых различаются по температурам кипения. Ректификация - наиболее полное разделение смесей жидкостей, целиком или частично растворимых друг в друге. Процесс заключается в многократном взаимодействии паров с жидкостью - флегмой,

полученной при частичной конденсации паров. Процесс ректификации осуществляется при контактировании потоков пара или газа и жидкости,

которые имеют разные составы и температуры: пар (газ) имеет более высокую температуру, чем вступающая с ним в контакт жидкость. Движущими силами процесса ректификации являются разности составов и температур контактирующих потоков пара или газа и жидкости. При достаточной продолжительности контакта пар и жидкость могут достичь состояния равновесия, при котором температуры потоков станут одинаковыми; при этом их составы будут связаны уравнениями равновесия. Составы встречных (но не вступивших в контакт) потоков пара и жидкости связаны уравнениями рабочих линий. Такой схеме контактирования потоков пара и жидкости соответствует понятие «теоретической тарелки», или «теоретической ступени контакта».

Процесс ректификации осуществляется в ректификационных тарельчатых или насадочных аппаратах колонного типа. Для создания разности температур потоков в нижнюю часть колонны подводят тепло, а из ее верхней части тепло отводят.

В реальных условиях ректификационной колонны равновесие уходящих из контактной зоны потоков пара и жидкости может не достигаться, в связи с чем эти потоки будут иметь разные температуры, а их составы определяться не только уравнениями равновесия, но и более сложными зависимостями.

Верхняя часть колонны, служащая для выделения низкокипящих компонентов, называется концентрационной или укрепляющей, а нижняя часть,

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

5

в которой выделяются высококипящие компоненты, называется исчерпывающей, или отгонной. Между этими частями колонны находится место ввода сырья - секция питания или эвапорационное пространство.

Основными рабочими параметрами процесса ректификации являются давление и температура в системе, соотношение потоков жидкости и пара

(флегмовое число), число контактных ступеней. При соответствующем выборе параметров обеспечивается разделение исходной смеси на компоненты

(фракции), удовлетворяющие определенным требованиям.

Представим себе аппарат (например, насадочную колонну), в котором снизу движутся пары (рис.1), а сверху навстречу парам подают жидкость,

представляющую собой почти чистый НК. При взаимодействии поднимающихся паров со стекающей жидкостью происходят частичная конденсация и частичное испарение жидкости (флегмы) за счет теплоты конденсации. При этом из пара конденсируется преимущественно ВК, а из флегмы испаряется преимущественно HK. Таким образом, стекающая флегма непрерывно обогащается ВК, а поднимающиеся пары - НК. В результате выходящий из колонны пар состоит почти целиком из НК. Пар конденсируют и специальном теплообменнике-конденсаторе (или дефлегматоре - на рис.1 не показан). Часть этого конденсата в виде флегмы идет на орошение колонны,

другую часть - дистиллят или ректификат отбирают как готовый продукт.

Жидкость, выходящую из нижней части колонны, называют кубовым остатком.

Для образования восходящих потоков паров колонну 1 снабжают кипятильником 6, в котором происходит испарение части кубового остатка.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

6

1.2 Назначение установки ЛЧ – 35/11 – 600

Каталитический риформинг – сложный химический процесс, включающий разнообразные превращения углеводородов.

Врезультате реакций, протекающих на катализаторах риформинга,

происходят глубокие изменения углеводородного сырья.

Установка ЛЧ-З5/11-600 предназначена для переработки прямогонных бензиновых фракций (выкипающих в пределах 105-180оС, 85-180оС) с целью получения компонента высокооктанового бензина с октановым числом 85

пунктов (моторный метод, без ТЭС), или 95-98 пункта (исследовательский метод).

Проект разработан институтом "Ленгипронефтехим", г. Ленинград и проектным бюро отраслевого объединения предприятия ХЕПОС г. Брно.

Технологическое оборудование поставлялось из Чехословакии.

Проектная производительность установки каталитического риформирования ЛЧ-З5/11-600- 600 тысяч тонн в год (по сырью).

Средняя часовая производительность установки принята 80 000 кг/час.

Цикл реакции - 7500 часов в год. Цикл регенерации - 540 часов в год.

Капитальный ремонт, текущий ремонт и перегрузка катализатора - 720 часов в год.

Установка состоит из двух блоков: предварительная гидроочистка сырья,

реакторный блок и стабилизационный блок.

Целью предварительной гидроочистки сырья превращение и удаление веществ, дезактивирующих металлические и кислотноактивные центры катализаторов риформинга.

Целью риформинга состоит в превращении нафтенов и парафинов в ароматические углеводороды, которые обладают высокими октановыми характеристиками.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

7

1.3 Назначение блока выделения бензолсодержащей фракции (БСФ)

Блок выделения БСФ входит в состав установки каталитического риформинга ЛЧ-35-11/600.

Блок предназначен для выделения бензолсодержащей фракции из стабильного катализата.

Номинальная мощность блока выделения БСФ составляет 505,52 тыс.т/год по стабильному катализату.

Предел колебаний мощности блока выделения БСФ составляет 60 – 110 %.

Ввод блока выделения БСФ в действие – 2010 г.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

1.4 Характеристика сырья и готовой продукции

Т а б л и ц а 1

№ |

Наименование сырья, |

Номер государственного |

|

Норма по |

Область |

п/п |

материалов, |

или отраслевого |

|

нормативному |

применения |

|

реагентов, |

|

готовой |

||

|

стандарта, технических |

Показатели качества, подлежащие проверке |

документу |

||

|

катализаторов, |

продукции |

|||

|

условий, стандарта |

|

(заполняется при |

||

|

полуфабрикатов, |

|

|

||

|

предприятия |

|

необходимости) |

|

|

|

готовой продукции |

|

|

||

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

Сырье |

|

|

|

|

|

1 |

Стабильный |

П1-02 СД-078 ЮЛ-039 |

1. Плотность при 15 °С, кг/м3 |

700 – 780 |

Сырье блока |

|

катализат |

|

Плотность при 20 °С, кг/м3 |

694 – 776 |

выделения |

|

|

|

|

|

БСФ |

|

|

|

2. Фракционный состав по ГОСТ 2177-99, °С |

|

|

|

|

|

- начало кипения, не ниже |

35 (лето) |

|

|

|

|

|

||

|

|

|

|

Не нормируется |

|

|

|

|

|

(зима) |

|

|

|

|

- 10, 50, 90 % перегоняется при температуре |

Не нормируется. |

|

|

|

|

|

Определение |

|

|

|

|

|

обязательно |

|

|

|

|

- конец кипения, не выше |

215 |

|

|

|

|

3. Содержание бензола, % мас., не более |

4,0 |

|

|

|

|

|

||

|

|

|

4. Испытание на медной пластинке |

Выдерживает |

|

|

|

|

|

|

|

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Продолжение таблицы 1

1 |

2 |

3 |

|

4 |

5 |

6 |

Полуфабрикаты |

|

|

|

|

|

|

2 |

Фракция НК–62 °С |

П1-02 СД-078 ЮЛ-039 |

1. |

Плотность при 20 °С, кг/м3, не более |

650 |

На смешение с |

|

(легкий риформат) |

|

|

|

|

тяжелым |

|

|

|

2. Фракционный состав по ГОСТ 2177-99, °С |

Не нормируется. |

риформатом |

|

|

|

|

|

|

Определение |

|

|

|

|

|

|

обязательно |

|

|

|

|

|

|

|

|

|

|

|

3. |

Октановое число по исслеловательскому методу |

Не нормируется. |

|

|

|

|

|

|

Определение |

|

|

|

|

|

|

обязательно |

|

|

|

|

|

|

|

|

|

|

|

4. |

Содержание бензола, % мас., не более |

3,0 |

|

|

|

|

|

|

|

|

3 |

Фракция 85–КК °С |

П1-02 СД-078 ЮЛ-039 |

1. |

Плотность при 20 °С, кг/м3, не более |

850 |

На смешение с |

|

(тяжелый риформат) |

|

|

|

|

легким |

|

|

|

2. Фракционный состав по ГОСТ 2177-99, °С |

Не нормируется. |

риформатом |

|

|

|

|

|

|

Определение |

|

|

|

|

|

|

обязательно |

|

|

|

|

|

|

|

|

|

|

|

3. |

Октановое число по исследовательскому методу |

Не определяется. |

|

|

|

|

|

|

Определение |

|

|

|

|

|

|

обязательно |

|

|

|

|

|

|

|

|

|

|

|

4. |

Содержание бензола, % мас., не более |

0,2 |

|

|

|

|

|

|

|

|

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Продолжение таблицы 1

1 |

2 |

3 |

|

4 |

5 |

6 |

Готовая продукция |

|

|

|

|

|

|

4 |

Фракция НК–62 °С + |

П1-02 СД-078 ЮЛ-039 |

1. |

Плотность при 20 °С, кг/м3, не более |

800 |

В ОЗХ на |

|

фракция 85–КК °С |

|

|

|

|

компаундиро- |

|

(отбензоленный |

|

2. Фракционный состав по ГОСТ 2177-99, °С |

|

вание товарных |

|

|

стабильный |

|

|

|

|

автомобильных |

|

катализат) |

|

- начало кипения, не ниже |

35 (лето) |

бензинов |

|

|

|

|

|

|

Не нормируется |

|

|

|

|

|

|

(зима) |

|

|

|

|

- 10, 50, 70, 90 % перегоняется при температуре |

Не нормируется. |

|

|

|

|

|

|

|

Определение |

|

|

|

|

|

|

обязательно |

|

|

|

|

- конец кипения, не выше |

215 |

|

|

|

|

|

3. |

Октановое число по исследовательскому методу |

95 – 105 |

|

|

|

|

|

Испытание на медной пластинке |

Выдерживает |

|

|

|

|

4. |

|

||

|

|

|

5. |

Содержание бензола, % мас., не более |

1,0 |

|

|

|

|

|

|

|

|

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Окончание таблицы 1

1 |

2 |

3 |

|

4 |

5 |

6 |

5 |

Фракция 62-85 °С |

П1-02 СД-078 ЮЛ-039 |

1. Плотность при 20 °С, кг/м3, не более |

732 |

Направляется на |

|

|

(БСФ) |

|

|

|

|

установку |

|

|

|

2. Фракционный состав по ГОСТ 2177-99, °С |

Не нормируется. |

ПГИ/ДИГ-280 |

|

|

|

|

|

|

Определение |

в качестве |

|

|

|

|

|

обязательно |

компонента |

|

|

|

|

|

|

сырья |

|

|

|

3. |

Октановое число по исследовательскому методу |

Не нормируется. |

|

|

|

|

|

|

Определение |

|

|

|

|

|

|

обязательно |

|

|

|

|

4. |

Испытание на медной пластинке |

Выдерживает |

|

|

|

|

5. |

Содержание бензола, % мас., не менее |

30,0 |

|

|

|

|

|

|

||

|

|

|

6. |

Давление насыщенных паров, мм рт. ст., |

Не нормируется |

|

|

|

|

|

не более |

|

|

|

|

|

|

|

|

|

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

12

1.5 Описание технологической схемы блока выделения БСФ

Описание технологического процесса блока выделения БСФ

Процесс выделения бензолсодержащей фракции (БСФ) из стабильного катализата проводится в колонне четкой ректификации.

БСФ содержащая бензол не менее 30,0 % мас., выводится из колонны боковым погоном с "глухой тарелки с карманом".

Верхний и нижний продукты колонны смешиваются образуя отбензоленный стабильный катализат с содержанием бензола не более 1,0 % мас.

Описание технологической схемы блока выделения БСФ

Стабильный катализат из секции каталитического риформинга направляется в теплообменник Т-801, где отдает часть тепла нестабильному катализату,

проходит LV-254 – клапан-регулятор уровня в кубе колонны К-602 и с температурой 174 °С поступает в колонну выделения бензолсодержащей фракции (БСФ) К-801, представляющей собой колонну четкой ректификации.

Основные параметры работы колонны К-801:

Температура, °С |

|

Верх |

92–100 |

"Глухая" тарелка |

120–130 |

Питание |

170–180 |

Низ |

188–197 |

Давление, кгс/см2 |

|

Верх |

2,5–3,1 |

Низ |

3,4–4,0 |

Температура верха колонны контролируется РСУ поз. TIR-8107.

Температура на "глухой" тарелке контролируется РСУ поз.TIR-8103.

Температура питания контролируется РСУ поз. TIR-8101.

Температура низа колонны контролируется РСУ поз. TIR-8102.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

13

Давление верха колонны контролируется РСУ поз. PIRA-8203/1 с

сигнализацией максимального и минимального значений. Сигнал на блокировку по повышению давления поступает в СПАЗ (поз. PIRSA-8203/2).

Давление низа колонны контролируется РСУ поз. PIR-8204.

Пары верхнего продукта – легкого риформата из колонны К-801 с

температурой 97 °С и давлением 3,0 кгс/см2 направляются в воздушные холодильники-конденсаторы ХК-801/1,2, затем в водяной холодильник Д-801 и

с температурой 40 °С углеводородный конденсат поступает в емкость орошения С-801.

Температура на выходе из холодильника Д-801 регулируется РСУ контуром

поз. TIRC-8105 изменением частоты вращения двигателей вентиляторов воздушного холодильника-конденсатора ХК-801/1,2.

В связи с тем, что в холодильниках ХК-801/1,2 и Д-801 происходит полная конденсация легкого риформата К-801, для создания "подушки" в

емкости С-801 по отдельному трубопроводу в нее подается небольшое количество горячего легкого риформата в паровой фазе из шлемовой линии колонны К-801 минуя все холодильники. Поток легкого риформата в этом трубопроводе регулируется РСУ контуром поз. PDIRC-8202 с клапаном по перепаду давления до и после себя.

Часть сконденсировавшегося легкого риформата из емкости С-801

насосом Н-805/1,2 возвращается на верхнюю тарелку колонны К-801 в качестве орошения.

Расход орошения регулируется РСУ контуром поз. FIRCA-8301 с

сигнализацией минимального значения.

Балансовое количество легкого риформата тем же насосом Н-805/1,2

направляется на смешение с нижним продуктом колонны К-801 – тяжелым риформатом. Расход контролируется РСУ поз. FIR-8305.

Уровень в емкости С-801 регулируется РСУ контуром поз. LIRCA-8402/1

с сигнализацией минимального и максимального значений. Сигнал на блокировку по минимальному уровню поступает в СПАЗ (поз. LIRSA-8402/2).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

14

Давление в емкости С-801 регулируется РСУ контуром поз. PIRC-8201 с

клапаном на линии вывода из нее углеводородного газа на факел.

Боковым погоном с температурой 125 °С с "глухой тарелки с карманом",

расположенной между 29 и 30 тарелками колонны К-801 выводится БСФ.

Насосом Н-806/1,2 БСФ подается на охлаждение сначала в воздушный холодильник Х-801, затем в водяной холодильник Д-802. Температура на выходе из холодильника Д-802 регулируется РСУ контуром поз. TIRC-8104

изменением частоты вращения двигателя вентилятора воздушного холодильника-конденсатора Х-801.

Часть охлажденной до 40 °С БСФ возвращается в колонну К-801 в

качестве циркуляционного орошения на 32 тарелку. Расход циркуляционного орошения регулируется РСУ контуром поз. FIRCA-8302 с сигнализацией минимального значения.

Балансовое количество БСФ с давлением 2,0 кгс/см2 выводится с установки в ОЗХ. Давление контролируется РСУ поз. PIR-8205. Расход контролируется РСУ поз. FIR-8304.

Уровень жидкости на "глухой тарелке" колонны К-801 регулируется РСУ контуром поз. LIRCA 8401/1 с сигнализацией минимального значения. Сигнал на блокировку по минимальному уровню поступает в СПАЗ (поз. LIRSA8401/2).

Тепло, необходимое для четкой ректификации подается в колонну К-801

путем подогрева части тяжелого риформата в печи П-801.

Тяжелый риформат перекачивается насосом Н-807/1,2. Часть этого потока подается в печь П-801, откуда в виде "горячей струи" возвращается обратно в кубовую часть колонны.

Расход потока на входе в печь П-801 регулируется РСУ контуром поз.

FIRCA-8303/1 c сигнализацией минимального значения. Сигнал на блокировку по уменьшению расхода тяжелого риформата поступает в СПАЗ (поз. FIRSA8303/2).

Печь П-801 – двухпоточная. Равномерность подачи тяжелого риформата по каждому потоку на входе в печь П-801 регулируется РСУ контурами поз.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

15 |

FIRCA-8306/1 |

и |

FIRCA-8306/2 как соотношение ½ от расхода тяжелого риформата на общем потоке перед входом в печь П-801 (поз. FIRCA-8303/1).

Балансовое количество тяжелого риформата с температурой 192 °С

подается насосом

Н-807/1,2 в теплообменник Т-604/1,2,3,4, где отдает часть тепла нестабильному катализату и с температурой 80 °С поступает в воздушный холодильник Х-603,

затем в водяной холодильник Д-603.

Температура на выходе из холодильника Д-603 регулируется РСУ

контуром

поз. TIRC-8106 изменением частоты вращения двигателей вентилятора воздушного холодильника Х-603. Фракционный состав продукта контролируется РСУ поз. QIR-8501.

Уровень в кубе колонны К-801 регулируется РСУ контуром поз. LIRCA8403/1 с сигнализацией максимального и минимального значений. Сигнал на

блокировку по минимальному уровню поступает в СПАЗ (поз. LIRSA-8403/2).

Охлажденный до температуры 40 °С тяжелый риформат после

холодильника Д-603 объединяется с балансовым количеством легкого риформата от насоса Н-805/1,2. Расход полученной смеси (отбензоленный стабильный катализат) на выходе с установки контролируется РСУ поз. FQIR-

296. Для этого предусмотрен массовый расходомер перед которым установлен фильтр Ф-802/1,2. Давление 2,0 кгс/см2 контролируется РСУ

поз. PIR-8206. Отбензоленный стабильный катализат выводится с установки в ОЗХ.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

16

Аварийное освобождение аппаратов и трубопроводов В случае аварийной ситуации с целью предотвращения выбросов

взрывопожароопасных и токсичных веществ в окружающую среду производится освобождение аппаратов и трубопроводов в специальные закрытые системы.

Освобождение оборудования блока выделения БСФ от жидких нефтепродуктов производится через автоматические клапаны-отсекатели по специальным трубопроводам в заглубленную аварийную емкость С-803.

Температура в емкости С-803 контролируется РСУ контуром поз. TIR-8116.

Уровень в аварийной емкости С-803 контролируется РСУ контуром LIRA-

8405/1 с сигнализацией максимального и минимального значений. Сигнал на блокировку по максимальному и минимальному значениям уровня поступает в СПАЗ (поз. LIRSA-8405/2).

Откачка продукта из аварийной емкости производится насосом Н-811 по линии некондиции в парк через клапан-отсекатель UV-840.

При поступлении горячего продукта в аварийную емкость С-803 некоторое количество легких углеводородов может испаряться в результате снижения давления. Образующиеся пары поступают в холодильник дыхательной линии Д-804, в котором частично конденсируются. Эта часть стекает обратно в С-803.

Несконденсировавшиеся углеводороды через клапан-отсекатель UV-841

направляются в факельную емкость С-811. Температура на выходе из холодильника Д-804 контролируется РСУ поз. TIR-8117.

При нормальной работе установки клапан-отсекатель UV-841 на линии сброса паров нефтепродуктов из аварийной емкости С-803 в факельную емкость С-811 открыт, клапан-отсекатель UV-842 на свече из емкости С-803

закрыт.

При достижении максимального уровня в емкости С-803 автоматически запускается насос Н-811 открываются клапаны-отсекатели UV-852 (на выкиде насоса Н-811) и UV-840

(на линии вывода некондиционного продукта в ОЗХ) и производится откачка

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

17

нефтепродукта по линии некондиции в ОЗХ после охлаждения в холодильнике Д-805.

Давление в аварийной емкости С-803 составляет 0,5 кгс/см2 и

контролируется РСУ поз. PIR-8245.

После окончания освобождения аварийной емкости С-803, при достижении минимального уровня автоматически останавливается насос Н-811,

закрываются отсекатели UV-852, UV-840.

Производится продувка системы аварийного освобождения по линии сброса горючих газов на факел азотом до давления 0,5 кгс/см2.

Затем дистанционно закрывается клапан-отсекател UV-841 и открывается клапан-отсекатель UV-842 на свече с огнепреградителем в атмосферу и происходит окончательная продувка системы аварийного освобождения.

Сброс горючих газов от предохранительных клапанов установленных на колонне К-801 и емкости С-801, а также сброс газов из К-801 через клапан-отсекатель

UV-848 при аварийном освобождении блока выделения БСФ, осуществляется в закрытую факельную систему по линии сброса горючих газов на факел через факельную емкость С-811.

Температура в емкости С-811 контролируется РСУ поз. TIR-8108.

Давление в емкости С-811 составляет 0,5 кгс/см2 и контролируется РСУ поз. PIR-8207.

Уровень в емкости С-811 контролируется РСУ контуром поз. LIRA-

8404/1 с сигнализацией максимального и минимального значений. Сигнал на блокировку по максимальному и минимальному уровню поступает в СПАЗ

(поз. LIRSA-8404/2).

Температура на линии сброса горючих газов в общезаводскую факельную систему контролируется РСУ поз. TIR-8109.

Откачка продукта из факельной емкости производится в автоматическом режиме насосом Н-810/1,2 по линии некондиции в ОЗХ через клапан-

отсекатель UV-840.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

18

По сигналу о превышении уровня в емкости С-811 автоматически включается рабочий насос Н-810/1 или Н-810/2, открывается клапан-отсекатель UV-839/1

или UV-839/2 на выкиде соответствующего насоса, открывается клапан-

отсекатель UV-840 на линии вывода некондиционного продукта в ОЗХ.

Арматура на линии всасывания насосов Н-810/1,2 из факельной емкости С-811

и на линии вывода жидкости из нее опломбирована в открытом состоянии в режиме работы установки.

Нефтепродукт с выкида насоса Н-810/1,2 поступает в холодильник Д-805, где охлаждается до температуры не выше 80 °С и далее по линии некондиции выводится в ОЗХ.

При достижении минимального уровня в емкости С-811 автоматически останавливаются насосы Н-810/1,2, закрываются клапаны-отсекатели UV-

839/1,2 и UV-840.

Плановое освобождение аппаратов и трубопроводов Освобождение аппаратов и трубопроводов блока выделения БСФ

проводится при плановой остановке установки на ремонт, на регенерацию катализаторов.

Дренаж нефтепродуктов осуществляется в заглубленную дренажную емкость Е-803. Продукты дренажа откачиваются с установки насосом Н-809 по линии некондиции.

Перед остановкой установки необходимо откачать все продукты из колонн и емкостей (в том числе из колонны К-801 и емкости С-801) до нижних сигнализируемых уровней в последующие аппараты или по линии некондиции в парк с целью уменьшения сбросов в дренажную емкость.

Сброс давления из блоков установки производится на факел до давления

0,5 кгс/см2.

Дренаж нефтепродуктов в емкость Е-803 производится после сброса давления и охлаждения системы до 50 – 60 °С.

Температура в дренажной емкости не должна превышать 80 °С. Она контролируется РСУ контуром TIRA-8118 с сигнализацией максимального значения.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

19

Уровень в дренажной емкости контролируется РСУ контуром LIRA-8406/1 с сигнализацией минимального и максимального значений.

Сигнал на блокировку по минимальному уровню в Е-803 поступает в СПАЗ (поз. LIRSA-8406/2).

Описание технологической схемы печного блока Все технологические печи установки каталитического риформинга ЛЧ-35-

11/600 и печь П-801, входящая в состав блока выделения БСФ, имеют единую систему топливоснабжения. Топливо в печь П-801 поступает из системы топливоснабжения установки ЛЧ-35-11/600.

Описание технологического процесса и технологической схемы установки ЛЧ-35-11/600 приведено в действующем "Технологическом регламенте установки каталитического риформирования ЛЧ-35/11-600 цеха № 15 ОАО

"Сызранский НПЗ"

№ ТР-05766586-17-2005 изм.6".

Блок выделения БСФ В состав блока БСФ входит печь П-801 колонны выделения бензолсодержащей

фракции К-801, которая служит для нагрева фракции 85-КК °С с целью поддержания температуры низа в колонне К-801.

Печь П-801 вертикально-цилиндрическая радиантно-конвективного типа с вертикально-факельным сжиганием топливного газа и собственной дымовой трубой, расположенной на печи. Диаметр печи 4,290 м, высота (с учетом дымовой трубы) – 40,000 м.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

20

Продуктовый змеевик печи П-801 двухпоточный, состоит из конвекционной и

радиантной частей. Змеевик конвекционной части состоит из трех пакетов:

-пакет конвекции верхний – 30 оребренных труб (пять рядов);

-пакет конвекции средний – 36 оребренных труб (шесть рядов);

-пакет конвекции нижний – 30 оребренных труб (пять рядов) и 12 гладких труб

(два ряда).

Радиантная часть продуктового змеевика состоит из 28 вертикальных гладких труб, расположенных по периметру радиантной камеры. Змеевик двухпоточный. Конвекционная и радиантная части змеевика соединены перекидками. Между собой трубы соединены отводами. На выходе продуктового змеевика из печи установлен коллектор.

Печь П-801 оснащена четырьмя инжекционными горелками типа ГП–2,5И-1,

работающими на топливном газе и четырьмя пилотными горелками типа ПГ-

28КП. Горелки расположены в поду печи.

Нагрев фракции 85-КК °С в печи П-801 происходит сначала в конвекционном змеевике за счет тепла дымовых газов, а затем в радиантном змеевике за счет лучистого тепла, выделяющегося при сгорании топливного газа. Дымовые газы от печи П-801 направляются в атмосферу через собственную дымовую трубу.

Фракция 85-КК °С подается в печь П-801 из колонны выделения бензолсодержащей фракции К-801 насосом Н-807/1,2 с температурой 192 °С и давлением 9,5 кгс/см2.

Давление фракции 85-КК °С в общем трубопроводе перед печью П-801

контролируется РСУ поз. PIRA-8241 с сигнализацией минимального значения.

Равномерность подачи фракции 85-КК °С по каждому продуктовому потоку на входе в печь П-801 регулируется РСУ контурами поз. FIRCA-8306/1,2 как соотношение ½ от расхода фракции 85-КК °С в общем коллекторе перед входом в печь П-801 (поз. FIRCA8303/1). При понижении расхода фракции

85-КК °С (по каждому потоку) ниже регламентируемого значения предусматривается сигнализация. Сигнал на блокировку по понижению расхода фракции 85-КК °С в общем коллекторе перед входом в печь поступает

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

21 |

в |

СПАЗ |

(поз. FIRSA-8303/2). |

|

Давление фракции 85-КК °С в каждом потоке продуктового змеевика на входе в печь П-801 контролируется РСУ поз. РIR-8242/1,2. Температура в каждом потоке продуктового змеевика на входе в печь П-801 контролируется РСУ поз. TIR-8114/1,2.

Температура фракции 85-КК °С в каждом потоке продуктового змеевика на переходе из конвекции в радиацию печи П-801 контролируется РСУ поз.

TIR-1102А,В.

Температура фракции 85-КК °С в каждом потоке продуктового змеевика на выходе из печи П-801 контролируется РСУ поз. TIR-1103А,В.

После нагрева в печи П-801 до температуры 204 °С смесь поступает в колонну К-801 с давлением 4,5 кгс/см2.

Температура нагрева фракции 85-КК °С в общем трубопроводе после выходного коллектора печи П-801 регулируется РСУ контуром поз. TIRCA-

8113/1 с коррекцией по давлению топливного газа к основным горелкам печи П-801 (поз. PIRCA-8240/1). При повышении температуры фракции 85-КК °С

выше регламентируемого значения предусматривается сигнализация. Сигнал на блокировку по повышению температуры фракции 85-КК °С на выходе из печи П-801 поступает в СПАЗ (поз. TIRSA-8113/2).

Давление топливного газа к основным горелкам печи П-801 регулируется РСУ контуром поз. PIRCA-8240/1 с сигнализацией максимального и минимального значений. Сигнал на блокировку по понижению и повышению давления топливного газа к основным горелкам печи П-801 поступает в СПАЗ

(поз. PIRSA-8240/2).

Давление топливного газа к пилотным горелкам печи П-801 регулируется РСУ контуром поз. PIRСA-8239/1 с сигнализацией максимального и минимального значений. Сигнал на блокировку по понижению давления топливного газа к пилотным горелкам печи П-801 поступает в СПАЗ (поз.

PIRSA-8239/2).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

22

Давление фракции 85-КК °С на выходе из печи П-801 контролируется РСУ поз. PIRA-8243/1 с сигнализацией минимального значения. Сигнал на блокировку по понижению давления смеси на выходе из печи П-801 поступает

в СПАЗ (поз. PIRSA-8243/2).

Разрежение на уровне горелок в печи П-801 контролируется РСУ поз. PIR-

1242А,В. Разрежение на выходе из радиантной камеры печи П-801

регулируется РСУ контуром поз. PIRСA-1243В с сигнализацией о падении разрежения. Сигнал на блокировку по падению разрежения дымового газа на

выходе из радиантной камеры поступает в СПАЗ

(поз. PIRSA-1243А). Разрежение на выходе из печи П-801 контролируется РСУ поз. PIR-1244А.

Температура дымовых газов на выходе из радиантной части печи П-801

контролируется РСУ поз. TIRA-1104В с сигнализацией максимального значения. Сигнал на блокировку по повышению температуры дымовых газов на выходе из радиантной части печи поступает в СПАЗ (поз. TIRSA-1104А).

Температура дымовых газов на выходе из печи П-801 контролируется РСУ поз.

TIR-1105.

Разрежение дымовых газов на выходе из печи П-801 после шибера контролируется РСУ поз. PIR-1244В.

Основные и пилотные горелки печи П-801 оборудуется сигнализаторами погасания пламени. Сигнал на блокировку при погасании пламени основных или пилотных горелок поступает в СПАЗ (поз. BAS-1616A,B,C,D и поз. BAS-

1615A,B,C,D соответственно).

Для контроля процесса горения на выходе дымовых газов из печи П-801

устанавливается газоанализатор, определяющий содержание оксида углерода и кислорода. Содержание окиси углерода и кислорода в дымовых газах на выходе из печи контролируется РСУ поз. QIRSA-1506. Сигнал на блокировку по понижению содержания кислорода в дымовых газах на выходе из печи поступает в СПАЗ (поз. QIRSA-1506А).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

23

2.Технологический расчет основного аппарата

2.1Материальный баланс колонны БСФ

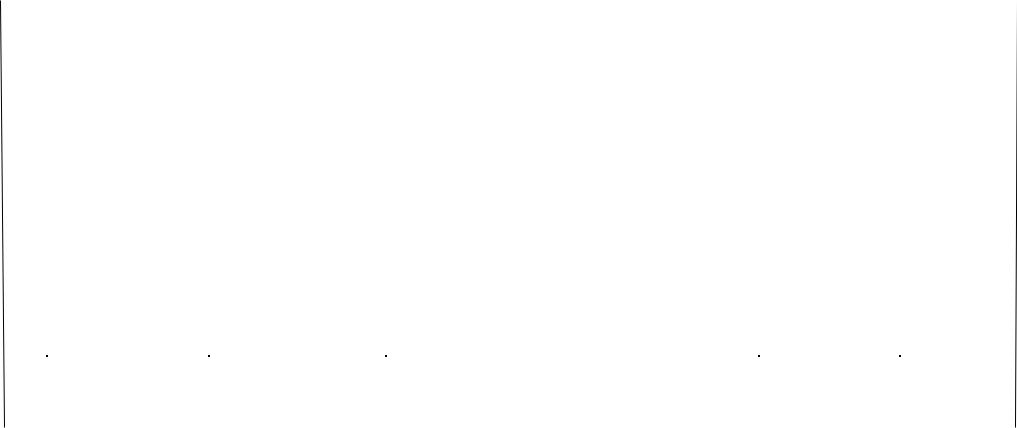

Материальный баланс установки ЛЧ-35-11/600 принимаем по заводским данным, согласно ИТК стабильного катализата. (рис. ). Материальный баланс представлен в таблице.

Температура, С

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

190 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

180 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

170 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

140 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

130 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

110 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

85 |

90 |

95 |

100 |

|

|

|

|

|

|

|

|

|

Выход, % масс. |

|

|

|

|

|

|

|

|

|

||

Рис. Кривая ИТК стабильного катализата

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

24

Таблица 2

Материальный баланс колонны К-801

|

|

Расход, |

|

|

420 |

Статьи баланса |

|

|

Плотность, |

||

|

|

% мас. |

кг/ч |

|

|

|

|

|

|

|

|

Взято: |

|

|

|

|

|

|

|

|

|

|

|

Стабильный катализат |

100 |

66302 |

0,772 |

|

|

|

|

|

|

|

|

Итого |

100 |

66302 |

– |

|

|

|

|

|

|

|

|

Получено: |

|

|

|

|

|

|

|

|

|

|

|

1. |

Фракция НК-62°С |

16,8 |

11138 |

0,620 |

|

|

|

|

|

|

|

2. |

Фракция 62-85оС (БСФ) |

11,1 |

7361 |

0,702 |

|

|

|

|

|

|

|

3. |

Фракция 85-ККоС |

72,1 |

47803 |

0,772 |

|

|

|

|

|

|

|

Итого |

100 |

66302 |

– |

|

|

|

|

|

|

|

|

Выбор конструкции основной колонны, числа и типа тарелок.

Ректификационная колонна выделения БСФ является сложной и состоит из

2 простых колонн. Каждая из простых колонн имеет укрепляющую и отгонную секции. В колонне содержится 55 тарелок фирмы Zulzer. [12]Сырье поступает на 16 тарелку, вывод фракции БСФ осуществляется с глухой тарелки, которая находится между 29 и 30 тарелкой. Охлажденная фракция БСФ поступает на 32

тарелку.

Применяемые тарелки имеют гидравлическое сопротивление в пределах 4-

7 мм рт. ст. Принимаем перепад давления на одну тарелку равным 5 мм рт. ст. (0,00066 МПа).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

25

|

|

|

ÕÊ604 |

|

|

55 |

|

|

ÄÊ604 |

|

|

|

|

|

|

Ò |

|

|

|

|

22 |

|

|

|

|

Ê- 603 |

ÕÊ605 |

ÄÊ605 |

âî äà |

|

|

|||

|

|

|

|

|

Стабильн ый |

ã ë ó õ à ÿ ò à ð å ë ê à |

|

âî äà |

|

катализат |

18 |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

О тбензоленн ый катализат

Ñ- 607

Ï - 606

Òî ï ëèâî

ÁÑÔ

Í - 607(1,2) |

Í - 608 |

Í - 609 |

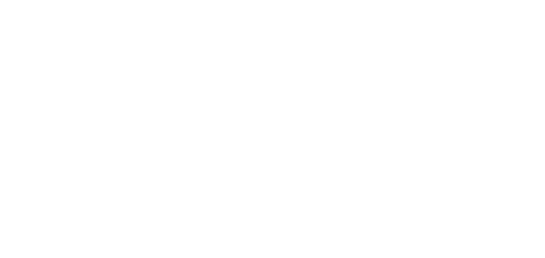

Р и с. Схема колонны К-801

Расчет давления по высоте колонны

Расчет давления по высоте колонны ведем сверху вниз, учитывая перепад давления на тарелках.

Давление в емкости орошения С-801 (см. рис) на промышленных установках близко к атмосферному. Принимаем в нашем случае это давление равным 0,25 МПа (РС-801= 0,25 МПа).

Потери давления от верха колонны до емкости С-801 ( Р) обычно находятся в пределах 0,03-0,05 МПа. Принимаем Р равным 0,05 МПа. Тогда общее давление вверху колонны (Рверх) будет следующим:

Рверха=РС-801 + Р = 0,25 + 0,05 = 0,3 МПа.

Общее давление на тарелке вывода фракции БСФ находим из уравнения

РБСФ = Рверха + n5 Рт,

где РБСФ - общее давление на тарелке вывода фракция БСФ, МПа; n1 - число тарелок вверху колонны - выше вывода фракции БСФ; n1 = 25 шт.;

Рт - потеря давления на одной тарелке; МПа; Рт = 0,00066 МПа.

РБСФ = 0,3 +25 0,00066 = 0,31 МПа

Рвход = Рверха+(n1 +n2) Рт + Ргл.т.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

26

где Рвход - общее давление на тарелке ввода стабильного катализата, МПа; n1 - число тарелок вверху колонны - выше вывода фракции БСФ;

n1 = 25 шт.;

Рт - потеря давления на одной тарелке; МПа; Рт = 0,00066 МПа;

Ргл.т. - потеря давления на глухой тарелке; МПа; Ргл.т. = 0,00066 МПа; n2 - число тарелок от глухой тарелки до тарелки ввода стабильного

катализата;

n2=16;

Pввод= 0,3 + (25+16) 0,00066 + 0,01=0,32 МПа

Таким образом общее давление по высоте колонны будет следующим:

Рверха= 0,3 МПа;

РБСФ =0,31 МПа; Рвхода=0,32 МПа.

Количество флегмы по высоте колонны:

В ректификационной колонне на тарелках осуществляется контакт

поднимающихся по колонне паров со стекающей жидкостью (флегмой).

Флегма создается в результате того, что часть верхнего продукта простой колонны возвращается в жидком состоянии на верхнюю тарелку и стекает на ниже лежащие. Отношение количества орошающей жидкости к количеству дистиллята данной простой колонны называется флегмовым числом. Чем выше флегмовое число, тем более высокой четкости ректификации удается достичь.

При расчете колонны принимаем условно, что флегмовое число по высоте колонны одинаково и равно 5,3.

Тогда в нашем примере количество флегмы, стекающей с тарелки вывода

фракции БСФ, найдем из произведения:

|

БСФ |

= gБСФ 5,3 =7361 |

5,3 = 39013 кг. |

g |

фл |

|

|

|

|

|

Количество флегмы вверху колонны: g флоо = gНК-62 5,3 = 11138 5,3 = 59031 кг.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

27

Определение температурного режима колонны выделения БСФ К-801

Температуру сырья на входе в колонну К-801 примем по заводским данным. Она равна 145°С.

Температуру верха колонны К-801 принимаем по заводским данным. Она равна 70°С.

Температура низа колонны К-801 принимаем по заводским данным. Она равна 165°С.

Температура вывода бокового погона БСФ принимаемпо заводским данным. Она равна 95°С.

Температура циркуляционного орошения колонны К-801 принимаем по заводским данным. Она равна 40°С.

Температура острого орошения колонны К-801 принимаем по заводским данным. Она равна 40°С.

Расчет парциальных давлений фракций Расчеты парциальных давлений фракций представлены в табл.

Таблица 3

Расчет парциального давления фракции НК-620С (Робщ.=0,3 МПа)

Ni=

|

|

|

|

|

G |

i |

, |

|

|

|

N |

|

|

|

|

Расход |

|

М |

|

y |

|

|

|

i |

Роб |

||

|

|

|

|

|

|

|

|||||||

Компонент |

|

|

|

M |

i |

|

i |

|

|

N |

i |

||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

щ. yi |

|

|

|

(Gi), кг |

i |

|

|

|

кмол |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ь |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фр. НК-62оС + |

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

острое |

11138+590 |

|

5 |

|

|

|

|

|

|

|

|

|

орошение |

|

31 |

8 |

|

|

|

0,868 |

1209,8 |

|

0,3 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

||

Итого |

|

70169 |

|

– |

|

|

0,444 |

1,000 |

|

|

0,3 |

||