Устройство основных аппаратов установки 43-102 каталитического крекинг

.pdfСПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Лекция 11. Устройство основных аппаратов установки 43-102

каталитического крекинга

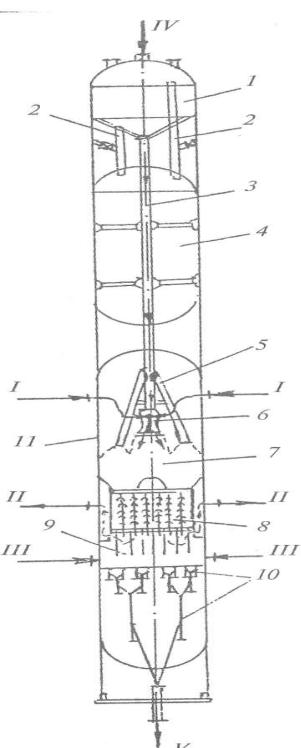

Особое место в ряду реакционной аппаратуры занимает аппаратура процесса каталитического крекинга в движущемся слое гранулированного катализатора установок 43/102 (I и II блоков). Наряду с собственно реактором, где происходит непосредственный контакт сырья и движущегося гранулированного катализатора,

следует рассмотреть и регенератор катализатора, и важное периферийное оборудо-

вание, обеспечивающее подготовку и транспортировку катализатора.

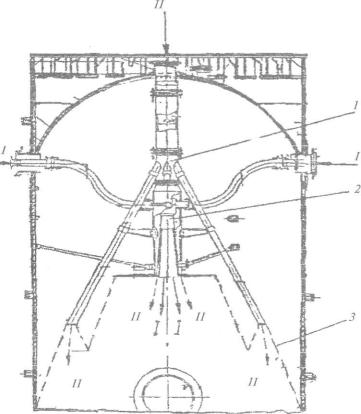

Гранулированный катализатор после регенерации по системе пневмотранспор-

та поступает в бункер 7, откуда по напорному стояку 3 подается в реактор. В реак-

торе катализатор через распределительное устройство 5 поступает в реакционную зону 7 в двух направлениях: часть катализатора подается через боковые ответвления к периферии реакционной зоны, другая частьна смесительную головку 6. В смесительной головке сырье поступает по центру, а катализатор - по кольцевому зазору. На выходе из головки сырье и катализатор при определенных температурах (485 - 530 °С) смешиваются и поступают в реакционную зону 7.

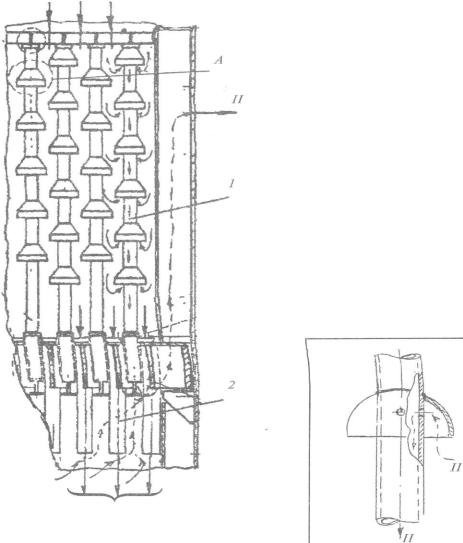

Распределяясь по всему объему реакционной зоны, смесь катализатора и сырья перемещается в зону вывода продуктов реакции 8. Продукты реакции выводятся через отверстия, расположенные под колпачками гирлянд. Количество колпачков в зоне вывода 260 штук. Катализатор перемещается между гирляндами и поступает через перепускные трубки в отпарную зону. Продукты реакции проходят по труб-

ной полости гирлянд сверху вниз, встречаются с продуктами отпарки в отпарной зоне и через боковые карманы поднимаются вверх с выходом тремя потоками из реактора. Указанная траектория движения продуктов реакции предотвращает вынос катализатора из реактора.

Из отпарной зоны освобожденный от продуктов реакции закоксованный ката-

лизатор выводится на узел вывода катализатора из реактора. В стояки выравнива-

ющего устройства предусматривается возможность подачи «запирающего» водяного пара. Катализатор перемещается под собственным весом и избыточным

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

давлением в реакторе и по общему коллектору на выходе выводится в систему пневмотранспорта.

Закоксованный катализатор из реактора по системе пневмотранспорта подается на процесс регенерации, где происходит восстановление его каталитических свойств.

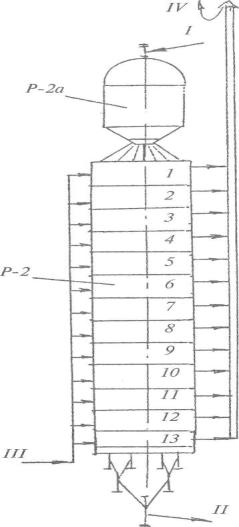

Перемещаясь сверху вниз катализатор проходит 13 зон выжига кокса. В

каждой зоне катализатор проходит воздушные и газовые короба

(«домики»). Воздух равно мерно распределяется по площади зоны и контактирует с закоксованным катализа тором. Происходит выгорание кокса как с поверхности катализатора, так и внутри гранул катализатора

(так называемый глубинный кокс). Дымовые газы через коро ба выводятся в общий коллектор и сбрасываются в атмосферу. Для регулирования температуры и снятия тепла зоны оснащены охлаждающими змеевиками с получе нием из химочищенной воды водяного пара.

Перемещение катализатора непосредственно в реакторе и регенераторе происходит под действием собственного веса. Перемещение катализатора из реактора в регенератор и из регенератора в реактор осуществляется системой пневмотранспорта.

Катализатор поступает в дозер и предварительно смешивается со смесью возду-

ха и дымовых газов, поступающей через боковые патрубки. Далее смесь подхваты-

вается основным потоком пневмотранспорта, поступающим по центральному шту-

церу с низа дозера. Затем смесь катализатора, дымовых газов и воздуха проходит разгонный участок, состоящий из сужающего устройства и диффузора, и набирая первоначальную скорость, поступает в пневмоствол. Разгонный участок способ-

ствует быстрому пуску системы и снижает вероятность зависания катализатора при незначительных возмущениях в системе пневмотранспорта.

В циклонном сепараторе происходит отделение катализатора и катализаторной пыли от транспортирующего агента (смеси воздуха и дымовых газов).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Принципиальное устройство реакционного блока установки 43/102

Рис. 1

Реактор. В реакторе осуществляется каталитический крекинг сырья при непрерывном контакте его паров с катализатором и последующем отделении продуктов крекинга. Схема реактора показана на рис. 1. Цилиндрический корпус реактора имеет внутренний диаметр 3,9 м и высоту 41 м. Полезный

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

объем реактора 50 м3. Снаружи реактор футерован для уменьшения теплопотерь. Реактор и его детали выполняют из не ржавеющей стали для уменьшения эрозионного и коррозионного износа.

I - ввод подогретого сырья; II- вывод продуктов реакции; III - ввод водяного пара на отпарку катализатора; IV- ввод регенерированного катализатора; V-

вывод закоксованного катализатора.

1 - бункер приема регенерированного катализатора; 2 - разгрузочные патрубки; 3 - напорный стояк подачи регенерированного ката лизатора в реактор; 4 - промежуточная емкость хранения катализатора; 5 -

распределитель катализатора в реакторе; 6 - смесительная головка «сырье-

катализатор»; 7 - зона контакта «сырье-катализатор»; 8 - зона гирлянд вывода продуктов реакции; 9 - зона отпарки катализатора; 10- катализаторопроводы вывода закоксованного катализатора на регенерацию; 11 - корпус реактора.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Принципиальное устройство узла ввода катализатора и сырья в реактор

каталитического крекинга

Рис. 2

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

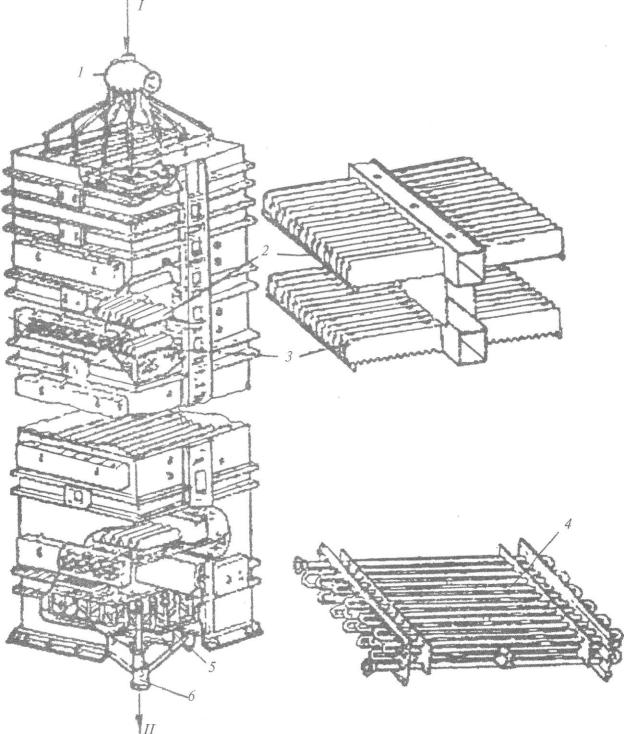

Фрагмент установки гирлянд и перепускных труб в реакторе каталитического

крекинга

А - узел вывода продуктов реакции через колпачок гирлянды.

/ - поступление реакционной смеси и катализатора в зону вывода продуктов реакции; II - вывод продуктов реакции из реактора; //' - вывод катализатора и остаточных продуктов реакции из реакционной зоны в отпарную зону.

1 - гирлянды (260 шт.); 2 - перепускные трубы вывода катализатора из реакционной зоны в отпарную зону.

Рис. 3

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Фрагмент узла вывода катализатора из реактора каталитического крекинга

I

Рис. 4

I – вход катализатора из зоны отпарки на узел вывода из реактора; II – вывод закоксованного катализатора в систему пневмотранспорта на регенерацию; III –

подача запирающего водяного пара в выравнивающее устройство узла вывода катализатора из реактора.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Регенератор. В регенераторе окисляют кислородом воздуха кокс,

отложившийся на поверхности катализатора в процессе крекинга. Окисление кокса может начинаться при 400 °С. Для избежания оплавления шариков катализатора подъем температуры при регенерации выше 700 °С не допускается. Если позволяют условия регенерации, температуру поддерживают не выше 650 °С. При окислении кокса выделяется избыточное тепло, которое нужно выводить из регенератора. Необ ходимое условие успешной регенерации — равномерное движение катализатора, воздуха и дымовых газов по сечению регенератора.

Принципиальная схема регенератора установки каталитического крекинга

Рис. 5

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

I - ввод закоксованного катализатора; II - вывод закоксованного катализатора; III - подача горячего воздуха; IVвывод дымовых газов.

1-13 - зоны выжига кокса; Р - 2а - бункер приема закоксованного воздуха ;

Р-2 - регенератор

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Рис. 6

I - вход закоксованного катализатора; IIвыход регенерированного катализатора. 1 - бункер; 2 - воздушные короба; 3 - газовые короба; 4 - охлаждающие змеевики; 5 - выравнивающее устройство; 6 - труба для вывода катализатора из регенератора.