Автоматизация станций подземного хранения газа

.pdfСПБГУАП группа 4736 https://new.guap.ru/i03/contacts

ВВЕДЕНИЕ

Автоматизированная система управления технологическими процессами - это совокупность аппаратно-программных средств, осуществляющих контроль и управление производственными и технологическими процессами; поддерживающих обратную связь и активно воздействующих на ход процесса при отклонении его от заданных параметров; обеспечивающих регулирование и оптимизацию управляемого процесса.

Внедрение АСУ ТП получает широкое распространение в различных секторах отечественной экономики, таких как нефтяная и газовая промышленность, химия и нефтехимия, металлургия, энергетика. Системы промышленной автоматизации получили широкое распространение на западном рынке в середине 70-х годов, когда компьютерные технологии вышли на уровень, сделавший оправданным их массовое использование в производстве

Формирование сектора АСУ ТП в нашей стране началось в конце 80-х - начале 90-х годов, когда специализированные проектные институты, занимающиеся вопросами автоматизации технологических процессов в рамках одной отрасли, не смогли оперативно и эффективно интегрироваться в условия новой экономики. Их место стали занимать коммерческие организации, специализирующиеся в области автоматизации технологических процессов в широком спектре задач. В настоящий момент рынок российский рынок АСУ ТП можно считать вполне сложившейся структурой. Лидерами являются около десятка достаточно крупных компаний, выполняющих комплексные проекты "под ключ", независимо от отраслевой принадлежности автоматизируемого предприятия. Несколько десятков более мелких компаний занимаются, в основном, поставками комплектующих и выполнением небольших проектов.

В последние два-три года наметилась выраженная тенденция к интеграции систем категорий АСУ ТП и АСУП ("автоматизированная система управления производством"). При этом комплексная система автоматизации представляет собой трехуровневую пирамиду управления промышленным предприятием:

Верхний уровень управления предприятием (административнохозяйственный) решает стратегические задачи, обеспечивает управление

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

ресурсами в масштабе предприятия в целом, включая часть функций поддержки производства (долгосрочное планирование и стратегическое управление в годовом, квартальном, месячном масштабе).

Интеграционный уровень управления (производственный) решает задачи оперативного управления процессом производства, а соответствующая автоматизированная система обеспечивает эффективное использование ресурсов и оптимальное исполнение плановых заданий (сменное, суточное, декадное, месячное) на уровне цеха, участка, станка.

Нижний уровень решает задачи управления технологическими процессами.

Интеграция АСУП с системами реального времени АСУ ТП обеспечивает оперативность и достоверность информации, на основе которой принимаются управленческие решения на всех уровнях.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

1.ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1.1Общие принципы организации хранения газа.

Впрактике газоснабжения крупных городов встречаются случаи (обычно в зимний период), когда суточное потребление газа значительно превышает суточную производительность газопровода. Для покрытия пиковых расходов газа пользуются специальными хранилищами, которые располагают вблизи крупных потребителей. Наиболее эффективно подземное хранение газа в пористых пластах. Газ подают в пласт под давлением 65—200 кГ/см2. Для нагнетания применяются поршневые компрессоры. В газе, нагнетаемом в подземное хранилище, не должно быть даже следов масла, которое может засорить пласт и вывести его из строя.

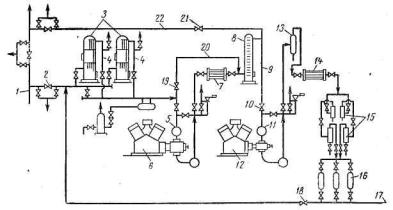

Схема компрессорной станции для подземного хранения газа показана на рисунке 1. Из газопровода 1 через открытую задвижку (кран) 2 газ поступает в пылеуловители 3, из которых по трубопроводам 4 направляется во всасывающий коллектор 5 газомоторного компрессора 6 первой ступени сжатия. Сжатый газ идет в холодильники 7 и далее в установку 8 для осушки. После осушки по трубопроводу 9 через открытую задвижку 10 он попадает в коллектор 11 компрессоров 12 второй ступени сжатия. Сжатый во второй ступени до рабочего давления газ поступает в сепаратор 13 для предварительной очистки от масла. Затем он направляется в холодильники 14, из которых идет в сепараторы 15 для дальнейшей очистки от масла. Тонкой очистке от следов масла газ подвергается в адсорберах 16. Очищенный газ под рабочим давлением направляется в подземное хранилище по газопроводу 17. При необходимости по трубопроводу 17 через открытую задвижку 18 он поступает в пылеуловители 3, из которых при бескомпрессорной подаче в газопровод по трубопроводу 20 через открытую задвижку 19 подается в установку 8 для осушки. Осушенный газ по трубопроводу 22 через открытую задвижку 21 поступает в газопровод 1.

При компрессорной подаче газ из пылеуловителей поступает на первую ступень компрессоров 6. После сжатия до рабочего давления в компрессорах первой ступени он поступает в холодильники 7, а далее — в установку для осушки и по трубопроводу 22 — в газопровод.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Пополнение хранилища производится при избытке газа в магистральном газопроводе.

Рис. 1. Принципиальная технологическая схема компрессорной станции подземного хранилища газа.

1.2 Оборудование КС ПХГ.

Головной производительной единицей КС ПХГ является компрессорный цех (КЦ). По типу газоперекачивающего оборудования КЦ делятся на цеха с электроприводными, газотурбинными и газомотокомпрессорными газоперекачивающими агрегатами (ГПА), служащий для повышения давления газа путем его сжатия. ГПА функционально и конструктивно состоит из компрессора и привода. [1, с. 8]

Наименее распространены КЦ с и газомотокомпрессорами, имеющими в качестве приводов поршневые компрессоры природного газа и поршневые двигатели внутреннего сгорания. В этих цехах достаточно легко получить высокую степень сжатия перекачиваемого газа, что в ряде случаев (например, на подземных хранилищах газа ПХГ, при газлифте нефти) чрезвычайно важно. Однако невысокая производительность и надежность, большие пульсации давления газа на выходе ограничивают их применение.

Всостав КЦ входят:

автоматизированные ГПА в количестве от 3 до 10 (в зависимости от единичной мощности агрегата);

технологические трубопроводы компримируемого, топливного, импульсного и пускового газа, турбинного масла и сжатого воздуха;

запорная арматура на технологических трубопроводах, в том числе электропневматические шаровые дистанционно управляемые краны;

установки очистки компримируемого газа от пыли, блоки сепарации компримируемого газа от влаги и конденсата;

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

аппараты воздушного охлаждения газа;

узлы подготовки топливного, импульсного и пускового газа;

емкости для хранения турбинного масла с подогревателями и маслонасосами;

подстанции электроснабжения;

аварийные дизельные или газотурбинные электростанции;

установки гарантированного резервного аккумуляторного электропитания;

цеховые средства пожаротушения, контроля загазованности, приточной и аварийно-вытяжной вентиляции.

В зависимости от степени сжатия, развиваемой ГПА, КЦ делятся на цеха с полнонапорной схемой включения ГПА, предусматривающей параллельную работу агрегатов, и с неполнонапорной схемой включения ГПА, предусматривающей последовательно-параллельную работу агрегатов.

Параллельное включение ГПА применяется для обеспечения необходимой производительности КЦ и надёжности.

Согласно принятой технологии на КС должна обеспечиваться степень сжатия транспортируемого газа до 1,44. Не всякие центробежные нагнетатели обеспечивают такую степень сжатия. В этом случае применяется последовательнопараллельное включение ГПА.

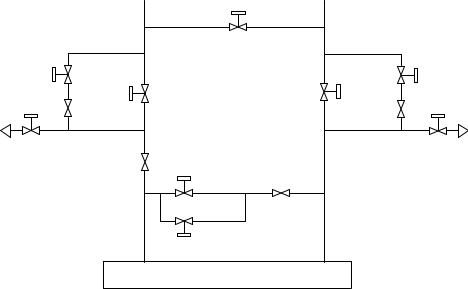

В настоящее время схемы трубной обвязки КЦ и нумерация их кранов унифицированы (рисунок 1).

|

20 |

8 |

7 |

18 |

17 |

ОК |

|

|

36 |

36р

От 3 до 10 ГПА

Рис. 1. Схема трубной обвязки компрессорного цеха (7, 8, 20 - управляемые краны; 36, З6р -регулирующие краны; ОКобратный клапан КЦ).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Электропневматические шаровые дистанционно управляемые краны являются основным типом запорной арматуры и представляют собой прецизионные, сложные и дорогостоящие изделия. С помощью фановой аппаратуры устанавливаются основные режимы работы КС и обеспечивается ее безопасность [1, с. 10].

Во избежание загрязнения и эрозии оборудования и коммуникаций перед подачей транспортируемого газа на компримирование в ГПА он очищается то твердых и жидких примесей. Очистка осуществляется, как правило, в одну ступень - в пылеуловителях циклонного типа - блок пылеуловительной установки (БПУ). Параметрами контроля являются уровень конденсата в сборной емкости и величина перепада давления на пылеуловителе. Управление установкой очистки газа заключается в отводе из пылеуловителей накопленной в ней жидкости. Вторая ступень очистки газа применяется на отдельных КС - это очистка в фильтрахсепараторах - блок фильтров-сепараторов (БФС).

Компримирование газа сопровождается повышением его температуры. Поэтому газ охлаждают в агрегатах воздушного охлаждения (АВО). Согласно действующим отраслевым нормам достаточным считается охлаждение компримированного газа до температур, превышающих температуру наружного воздуха не более, чем на 10 - 15 °С.

На площадках КЦ с газотурбинными ГПА используются установки (блоки) для подготовки топливного, пускового и импульсного газа (БПТГ), а также газа для собственных нужд цеха.

Природный газ под давлением от 5,5 до 7,5 МПа и температурой от -20 до 80°С поступает в БПТГ, где он очищается, редуцируется и подогревается. Выходящий из этой установки пусковой газ имеет давление 1,2-1,5 МПа, топливный газ с давлением 2,5 МПа, температурой от 25 до 70 °С и точкой росы по влаге -40 °С, импульсный газ пневмоприводной аппаратуры высокого давления 5,5-7,5 МПа и пневмоприводной аппаратуры низкого давления 2,5 МПа, а также газ для нужд цеха с давлением 0,6 МПа.

Параметрами контроля БПТГ являются давление, температура и расход газа. Вычисление и регистрация последнего требуют высокой точности, так как этот показатель является хозрасчетным на КС.

Контролируемыми параметрами КЦ являются давление и температура газа на выходе, предельные значения, которых выбираются исходя из механической прочности труб и температурной прочности изоляции. Контролируется также

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

температура и давление газа на входе в КЦ. Система технико-экономических и расчетных показателей КЦ выбирается АСУ ТП.

Наряду с оборудованием КЦ в состав КС входит оборудование служебнотехнологического комплекса (СПТК), т.е. станционные средства тепло-, электро-, водоснабжения, склады и административно-хозяйственные здания и сооружения.

КС непосредственно связана с прилегающей линейной частью газопровода и вместе с ней образуют линейное производственное управление магистрального газопровода (ЛПУ МГ).

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

2. ПАРАМЕТРЫ КОНТРОЛЯ И УПРАВЛЕНИЯ АСУ ТП КОМПРЕССОРНОЙ СТАНЦИИ

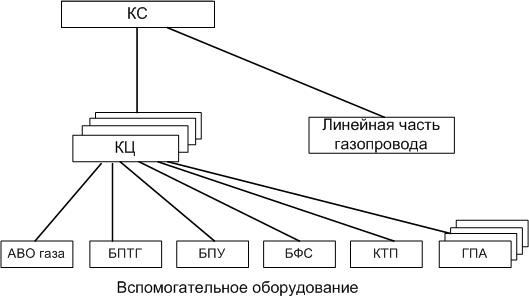

Компрессорная станция - это сложный комплекс технологических объектов. Согласно принятой технологии управления на КС оборудование АСУ ТП КС взаимодействует с многочисленными и разнородными локальными системами автоматизации. КС имеет следующую иерархию уровней представленной на рисунок 2 [1, с. 20].

Рис. 2. Иерархия уровней КС (АВО - агрегат воздушного охлаждения; БПТГ - блок для подготовки топливного, пускового и импульсного газа;

БПУ - блок пылеуловительной установки; БФС – блок фильтров-сепараторов; КТП - комплектная трансформаторная подстанция;

ГПА - газоперекачивающими агрегатами).

Главная производственная единица КС является компрессорный цех (КЦ). Большинство КС базовых газопроводов строятся по многоцеховому принципу, количество цехов обычно 3 - 6, реже 7-11. Основным оборудованием в КЦ является газоперекачивающий агрегат (ГПА). Система автоматизации ГПА является наиболее сложной среди других, к которым относятся локальные системы АВО газа, БПТГ, БПУ, БФС, КТП (КТП АВО газа, КТП ПЭБ), система пожаротушения.

Контролируемыми параметрами КЦ являются давление и температура газа на

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

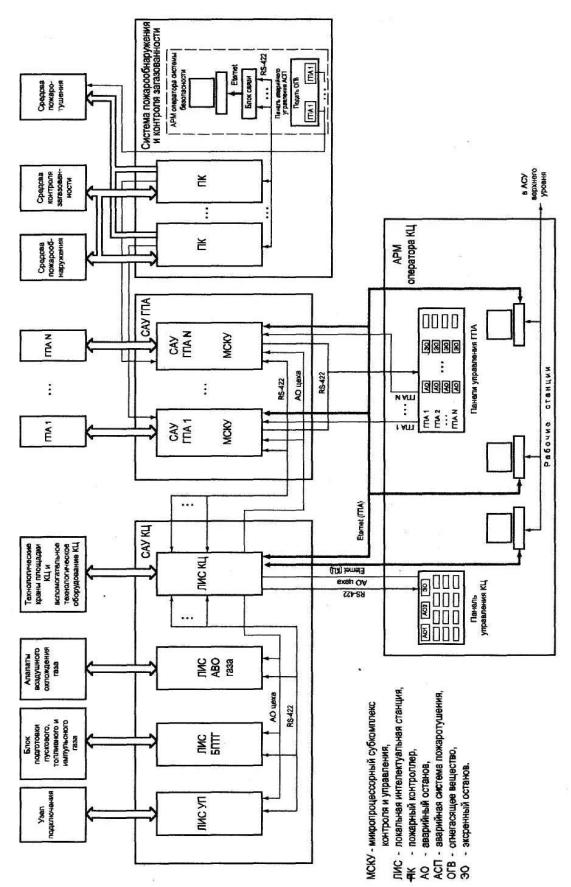

выходе, предельные значения, которых выбираются исходя из механической прочности труб и температурной прочности изоляции. Контролируется также температура и давление газа на входе в КЦ. Система технико-экономических и расчетных показателей КЦ выбирается АСУ ТП. На рисунке 3 приведена структурная схема комплексной системы автоматизации компрессорного цеха на примере КС с газомоторными компрессорами [6, с. 18].

Основные функции контроля, управления и регулирования САУ КЦ:

Обнаружение отклонений от установленных режимов функционирования технологических объектов цеха. В случае невозможности удержать параметры технологических объектов в допустимых пределах САУ КЦ формирует команды на аварийное отключение соответствующих объектов либо цеха целиком.

Контроль команд оператора и их запрет, если они могут привести к аварийной ситуации.

Непрерывный контроль цепей датчиков и исполнительных механизмов.

Формирование предупредительных сообщений в случае выявления неисправности в цепях.

Непрерывная самодиагностика оборудования САУ КЦ.

Формирование предупредительных сообщений в случае выявления неисправности оборудования.

Управление основным технологическим оборудованием КЦ: формирование заданий для САУ агрегатного уровня, контроль выполнения сформированного задания, а также управление станционной крановой обвязкой.

Управление вспомогательным технологическим оборудованием КЦ: трансформаторными подстанциями, системой утилизации, насосами, вентиляционными и очистными сооружениями, узлом подготовки топливного, импульсного и пускового газа, агрегатами воздушного охлаждения газа, узлом подключения.

Обеспечение режима работы КЦ, заданного диспетчером КС или САУ более высокого уровня посредством формирования заданий для САУ ГПА.

Режим КЦ может быть задан одним из следующих параметров: расходом газа через КЦ, давлением газа на выходе.

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Рис. 3. Структурная схема комплексной системы автоматизации компрессорного цеха.