- •1. Технологическая часть

- •1.1 Обоснование необходимости решения рассматриваемой проблемы

- •1.2 Объем транспортируемого газа

- •2. Механическая часть

- •2.1 Технологический расчет магистрального газопровода

- •2.1.2 Оценочная пропускная способность газопровода

- •2.1.3 Выбор диаметра и определение толщины стенки газопровода

- •2.3.1 Анализ существующих установок охлаждения газа

- •2.3.3 Расчет АВО (аппарата воздушного охлаждения)

- •2.4 Расчет режимов работы КС Грязовец и расчет перегона КС Грязовец - КС 2

- •2.4.2 Расчет перегона КС Грязовец - КС 2

- •2.5.1 Краткая характеристика условий работ

- •2.5.2 Организация и технология работ

- •2.5.3 Подготовительные работы

- •2.5.4 Земляные работы

- •2.5.5 Сварочно-монтажные работы

- •2.5.6 Изоляционно-укладочные работы

- •2.5.7 Очистка полости и испытание перехода

- •3.1 Защита трубопровода от коррозии

- •3.2 Расчет оптимальных параметров катодной защиты

- •необходимое количество установок: n = 583/17,728=33 [шт.].

- •Список литературы

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

2.1.3 Выбор диаметра и определение толщины стенки газопровода

В соответствии с рекомендациями ЮжНииГипрогаз и обзором современного рынка, определяем конкурирующие диаметры труб,

необходимые при строительстве линейной части газопровода. Наиболее полно современным Российским требованиям к качеству электросварных прямошовных труб большого диаметра соответствуют трубы Челябинского трубопрокатного завода, изготовленные согласно ТУ 14-3-1698-2000 из нормализованной, горячекатаной низколегированной стали.

По величине заданной пропускной способности

|

[млрд.м |

3 |

год |

1 |

] |

|

Qз =27,3 |

|

|

выбираем количество ниток газопровода, |

|||

|

|

|

|

|

марку стали труб и её механические свойства, представленные в таблице 2.

Таблица 2

Наружный |

Рабочее давление |

Количество |

Марка |

Временное |

Предел |

диаметр |

газопровода, |

ниток, [шт.] |

стали |

сопротивление |

текучести, |

газопровода, |

[МПа] |

|

|

разрыву, [МПа] |

[МПа] |

[мм] |

|

|

|

|

|

1220 |

5,6 |

2 |

10ГНБ |

588,6 |

461,1 |

Толщина стенки определяется в соответствии со СНиП 2.05.06-85* по

формуле:

|

n P D |

H |

|

|

|||

(R n P ) |

|||

2 |

|||

|

i |

|

|

где: n-коэффициент перегрузки рабочего давления в газопроводе.=1,1;- рабочее давление в газопроводе.

Р = 5,6 [MПа]н - наружный диаметр трубы.н = 1220 [мм]i - расчетное сопротивления материала трубы.

R |

|

|

R |

1(H) |

m |

|||

|

|

|

|

|||||

|

|

|

|

|

|

|||

|

i |

|

k |

|

k |

|

||

|

|

|

1 |

H |

||||

|

|

|

|

|

|

|

||

гдe: Ri(Н) - нормативное сопротивление материала трубы, принимаемое равным минимальному значению временного сопротивления;i(H) = вр = 588,6 [МПа] - согласно СНиП 2.05.06-85*.коэффициент условий работы линейной части газопровода, зависящей от категории;=0,9;

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

k1-коэффициент надежности по материалу, зависящий от характеристики трубы и марки стали;

k1=1,47;

kH - коэффициент надежности, зависящий от диаметра и внутреннего давления;

kH =1,1.

R |

588,6 0,9 |

327,6[МПа]; |

|

|

|

||

1 |

1,47 |

1,1 |

|

|

|

||

|

1,1 5,6 1,22 |

|

(327,6 1,1 5,6) |

||

2 |

12,1[мм]

.

Принимаем толщину стенки по ТУ 14 -3 - 721 - 78 = 12,5 [мм];

2.1.4 Расчёт газопровода на прочность и устойчивость

Расчёт проектируемого участка газопровода на прочность и устойчивость проводится по СНиП 2.05.06-85*.

В связи с тем, что проектируемый участок магистрального газопровода не проходит по территории вечно мёрзлых грунтов, сейсмически опасных районов и протяженность водных участков, на которых возможна потеря устойчивости газопровода, мала, то расчет устойчивости газопровода проводить не будем согласно СНиП 2.05.06-85*.

Расчет на прочность подземного газопровода в продольном направлении проводится согласно условию:

|

|

R |

|

|

|

||||

пр.N |

|

2 |

1 |

, |

|

|

|||

|

|

|

|

|

|||||

где |

|

пр.N |

- продольное осевое напряжение от расчетных нагрузок и |

||||||

|

|||||||||

|

|

||||||||

воздействий, [МПа]; |

|

|

|||||||

2 - коэффициент, учитывающий двухосное напряженное состояние |

|||||||||

металла труб; |

|

|

|

|

|

||||

R |

- расчетное сопротивление, [МПа]. |

||||||||

1 |

|||||||||

|

|

|

|

|

|

|

|

||

Продольное осевое напряжение определяется в соответствии со СНиП |

|||||||||

2.5.6-85* по формуле: |

|

|

|||||||

|

|

|

E t 0,25 |

n P DBH |

|

||||

|

|

|

|

|

|||||

пр.N = |

|

|

|

, |

|||||

где: - коэффициент Пуассона или коэффициент линейного расширения металла трубы,

= 12 105[град-1];

E - модуль упругости металла, E= 2,05 105 [МПа];

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

t - расчетный температурный перепад, равный разности между максимальной температурой эксплуатации и минимальной температурой укладки трубопровода.

Среднегодовая температура грунта г. Грязовец на глубине 3,2 [м] составляет плюс 4,5 [0С], а в районе г. Выборг плюс 6,5 [0С]. Средняя температура января от минус 22,1 [0С] до минус 13,8 [0С]. Следовательно, температурный перепад t=30 [0С].

DВН

- внутренний диаметр трубопровода,

D |

= |

D |

2 1220 2 12,5 |

ВН |

Н |

|

|

|

|

Подставив значения, получим:

1195

[мм].

1,2 10 |

5 |

2,05 10 |

5 |

30 |

0,25 |

1,1 5,6 1,195 |

|

|

|||||||

|

|

0,121 |

|||||

пр.N= |

|

|

|

|

|

78,71 [МПа], |

|

|

|

|

|

|

|

пр.N > 0, следовательно, на прямолинейных участках трубопровода осевые сжимающие напряжения отсутствуют, и уточнение толщены стенки не проводим.

Коэффициент |

|

, учитывающий двухосное напряженное состояние |

|||

2 |

|||||

|

|

|

|

||

металла труб при растягивающих осевых продольных напряжениях пр.N > 0 |

|||||

будет равен |

|

=1 согласно СНиП 2.05.06-85*. |

|||

2 |

|||||

|

|

|

|

||

Подставив необходимые данные, запишем условие:

пр.N

R 78,71[МПа] 1 327,6[МПа]. |

|

2 |

1 |

Условие выполняется, следовательно, уточнения толщины стенки изменения материала стенки труб не требуется.

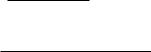

2.2 Очистка газа от механических примесей

Пылеуловители применяются на КС для очистки газа от механических примесей. В состав примесей, взвешенных в газе, транспортируемом по газопроводам, могут входить: песок, влага, конденсирующиеся углеводороды, компрессорное масло, окисные и сернистые соединения железа.

Пыль в транспортируемом газе состоит из продуктов коррозии внутренней поверхности стальных труб газопровода, механических загрязнений, не удаленных из газопровода после окончания его строительства или ремонта, а также из песка, выносимого из газовых скважин на головных участках магистральных газопроводов при неудовлетворительной работе сепарационных устройств.

Для очистки газа при его транспорте по газопроводам в моем проекте применяются циклонные пылеуловители.

В циклонном пылеуловителе (рис. 1) неочищенный поток газа поступает в нижнюю секцию пылеуловителя, поворачивает наверх. В расположенных в верхней части пылеуловителя 1 циклонах газ получает

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

вращательное движение, капли влаги, и механические примеси центробежными силами отжимаются к стенкам циклонов, затем сбрасываются вниз в камеру сбора примесей 2, из которой они периодически удаляются. Освободившийся от взвеси газ в нижней части конуса теряет скорость и обратным потоком поднимается в выходной патрубок 3.

В целях повышения надежности, эффективности и снижения металлоемкости центральным конструкторским бюро нефтеаппаратуры (ЦКБН) разработаны и используются циклонные пылеуловители в блочнокомплектном исполнении на рабочее давление 75 кгс/кв. см для компрессорных станций магистральных газопроводов.

Рис. 1. Циклонный пылеуловитель

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

2.2.1 Расчёт оборудования для очистки газа от механических

примесей

При проектировании КС Грязовец в установке очистки газа мной были

использованы циклонные пылеуловители ГП - 144. Рассчитаем необходимое

количество пылеуловителей.

Исходные данные:

|

млн.м |

3 |

|

|

|

|

|

|

|

Q = 82 [ |

сут |

|

|

] - суточная пропускная способность; |

|

|

|

||

|

млн.м |

3 |

|

|

|

|

|

||

qn = 20 [ |

сут |

|

|

] - производительность одного пылеуловителя; |

|

|

|

||

Pв = 3,99 [МПа] - давление на входе в пылеуловитель; Тв = 281,3 [К] - температура на входе в пылеуловитель. Определим перепад давления в сепараторе по формуле:

|

|

|

Р |

|

|

P |

|

2 |

|

||

в |

в |

|

|||

|

|

|

|

||

|

|

|

2 g |

; |

|

|

|

|

|

|

|

где: |

|

- коэффициент сопротивления отнесённый ко входному сечению, |

|||

|

|||||

по технической характеристике завода изготовителя;

0.014

;

|

|

|

2 |

- скорость газа во входном патрубке пылеуловителя; |

|

в |

||

|

|

2 |

8[ |

м |

] |

|

|

|

|

|

|

|

|

|||||

в |

с |

|

|

|

||||

|

|

; |

|

|

|

|||

|

|

|

|

|

|

|||

g - ускорение свободного падения; |

||||||||

g = 9.81 [м/с2]; |

|

|||||||

P 0.014 |

3,99 8 |

0,0228[МПа] |

||||||

2 |

9.81 |

|||||||

|

|

|

|

|

. |

|||

|

|

|

|

|

|

|

||

Для заданного количества газа определим расчётное число пылеуловителей:

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

N |

Q |

|

q |

|

|

|

n |

|

|

|

|

;

где: qn - производительность одного пылеуловителя, по технической характеристике завода изготовителя;

qn = 20 [млн. м³/сут];

N82 5 20

Произведем

5 2

резервных.

механический расчёт пылеуловителя.

Определим толщину стенки корпуса по формуле:

р |

|

|

|

|

|

Рраб Dв н |

|

|

2 |

Рраб ; |

|||||||

|

|

|||||||

где: |

|

р |

- расчётная толщина стенки корпуса; |

|||||

|

|

|||||||

|

|

|

|

|

|

|||

Рраб - рабочее давление;

Рраб=5,6 [МПа];

Dвн - внутренний диаметр пылеуловителя; |

|||||

Dвн=2000 [мм]; |

|||||

|

- коэффициент прочности сварных соединений; |

||||

|

|||||

=1; [34] |

|

||||

|

|

||||

|

|

|

|

||

|

- допускаемые напряжения для стали 16ГС; |

||||

|

|

|

|

||

|

=160 [МПа]. |

||||

|

р |

с |

; |

||

|

|

|

|||

|

|

|

|

||

где: - рекомендуемая толщина стенки для данных условий;

= 40 [мм];

с- прибавка для компенсации коррозии;

с= 3 [мм].

При условии:

c |

0.1 |

40 3 |

0.0185 |

0.1 |

|

||||

Dв н |

|

|||

|

2000 |

|||

|

|

; |

||

|

|

|

|

Условие соблюдается, следовательно:

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

|

|

|

|

5,6 2000 |

|

35,6[мм] |

|

||||||||||

р |

2 1 160 5,6 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

35,6 3 38,6[мм] |

|

|

|

|

; |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принимается |

40[мм] |

. |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

Определим толщину стенки днища по формуле: |

||||||||||||||||||

|

|

|

|

|

|

Р |

раб |

D |

в н |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

р |

|

0.5 Р |

|

|

|

|

|

|||||||||||

|

|

2 |

|

|

|

|

|

|||||||||||

|

|

|

раб |

; |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

при условии: |

|

|

|

|

|

|

|

|

|

|

||||||||

0.02 |

|

дн |

с |

|

с |

2 |

с |

3 |

0.1 |

|||||||||

|

|

1 |

|

|

|

|||||||||||||

|

|

|

D |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|||

|

|

|

|

|

|

|

|

|

|

в н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где: |

|

дн |

- рекомендуемая толщина днища для данных условий; |

|||||||||||||||

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

дн |

= 50 [мм]. |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с1 - поправка для компенсации коррозии;

с1 = 3 [мм];

с2 - прибавка для компенсации минусового допуска;

с2 = 1.3 [мм].

с3 - прибавка технологическая;

с3=8 [мм].

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

60 3 1.3 8 |

0.023 |

|||

2000 |

|

|||

|

|

|||

0.002 0.023 0.1 |

||||

0.2 |

H |

0.5, |

||

D |

|

|||

|

в н |

|

|

|

|

|

|

|

|

;

где: Н - внутренняя высота эллиптической части днища аппарата,

Н = 500 [мм].

500 |

0.25 |

|

|

|

|

|

|

|

|

||||

2000 |

0.2 0.25 0.5 |

|

|

||||||||||

|

|

; |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5,6 2000 |

|

35,3[мм] |

|

|||||

дн. р |

2 1 160 0.5 5,6 |

|

|||||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|||||||

|

дн |

|

дн. р |

с |

с |

2 |

с |

3 |

|

|

|

||

|

|

|

1 |

|

|

|

|

|

|

||||

|

дн |

35,3 3 1.3 8 47,6 |

|

; |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Принимается |

|

дн |

50[мм]. |

|

|

||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Следовательно для данных пылеуловителей толщина стенки корпуса

40[мм] , толщина стенки днища дн 50[мм].

2.3Выбор установки охлаждения транспортируемого газа

Современные магистральные газопроводы нашей страны

характеризуются следующими основными параметрами газопередачи:

производительностью - до (32-35) млрд. м³/год при рабочем давлении природного газа в трубопроводе - до 7,36 [МПа] и диаметре - до 1420 [мм], а

также протяженностью - до 4000 [км]. Для транспортирования газа на современных компрессорных станциях применяются газоперекачивающие агрегаты, состоящие из центробежных нагнетателей и энергопривода, в

качестве которого используются газотурбинные установки или