группа 4736 https://new.guap.ru/i03/contacts

группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Часть I – Общий обзор

Вступление

Буровое долото – это важная часть процесса бурения (люди, работающие непосредственно в этой области, как дизайнеры, продавцы, инженеры, в действительности верят, что оно – самая важная часть). Тем не менее, выбору типа долота часто уделяют недостаточно внимания: оно может рассматриваться как продукт, где определяющим фактором является цена; выбор может производиться в последний момент с небольшим учетом предыдущих отработок; также часто не делается оптимизация после каждой отработки для дальнейшего улучшения показателей бурения.

Не то что бы любое долото может пробурить заданый интервал, но это возможно сделать с многими типами долот, однако, только с несколькими типами это можно сделать относительно удачно. Проще всего взять одно из этих «нескольких» долот (или даже одно из «многих») для бурения секции, чем искать лучшее долото для данной отработки. НО, при выборе оптимального типа можно съэкономить огромные деньги.

В данном руководстве изложено как дизайн долота влияет на показатели бурения, показана структура выбора типа долота и обсуждены некоторые наиболее часто встречающиеся ошибки при этом выборе. Необходимо понимать, что всегда нужно достигать оптимального компромисса: редко когда при подборе типа долота можно получить всё. Для достижения высоких значений МСП, снижается стойкость долота. Для улучшения управляемости долота PDC нередко приходиться жертововать МСП.

Мастерство инженера по долотам и заключается в выборе нужного компромисса с оптимальной комбинацией показателей отработки для данного конкретного приложения.

REEDHycalog |

Версия 2.1 |

Стр. 6 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

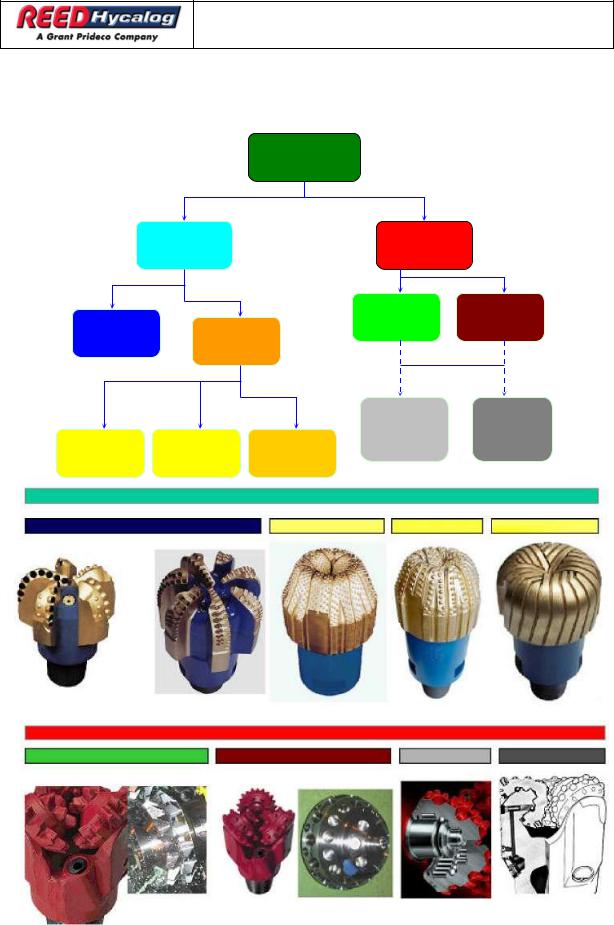

Основные типы буровых долот

Буровые

долота

Фиксирова |

Шарошечн |

нный резец |

ые |

Фрезерова нное Зубковое

P.D.C. Алмазные

|

|

|

Опора |

Опора |

|

|

|

скольже |

|

|

|

|

качения |

|

Натураль |

|

Импрегни |

ния |

|

T.S.P. |

|

|||

ный алмаз |

рованные |

|

|

|

|

|

|

REEDHycalog |

Версия 2.1 |

Стр. 7 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

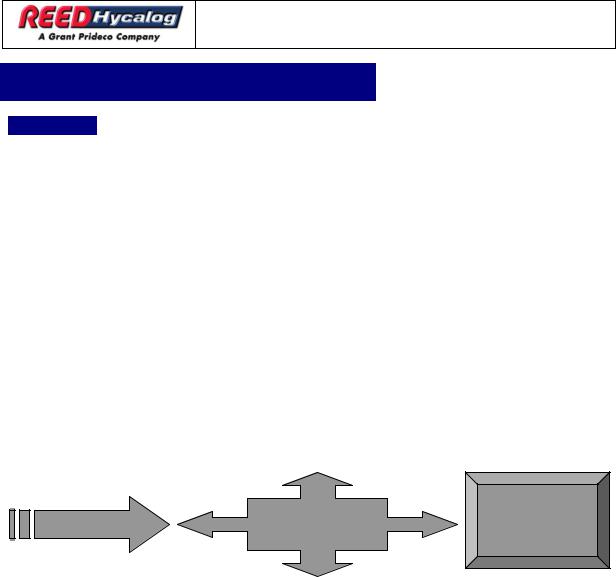

Часть II – Дизайн долот

Вступление

Задача инженера по долотам – подбор долота, при отработке которого были бы достигнуты определенные показатели в планируемом приложении. Под показателями мы понимаем:

Как быстро происходит бурение – Механическая скорость проходки;

Какова его стойкость - Как долго мы сможем с ним работать в данном приложении? Каков его конечный износ?

Насколько оно стабильно – Легко ли оно подвергается вибрациям? Какого типа?

Насколько оно управляемо – Может ли оно держать заданный угол и легко его менять при необходимости?

Насколько оно универсально – образуется ли на нем сальник, может ли оно разбуривать оснастку обсадной колонны, кремнистые породы, металл?

Для каждого отдельного случая требуется долото с соответствующими показателями: сначала идет выбор по необходимым для данного случая показателям, а затем по остальным. Дизайн долота должен сочетать в себе такие особенности, чтобы главные условия для отработки были достигнуты в любом случае.

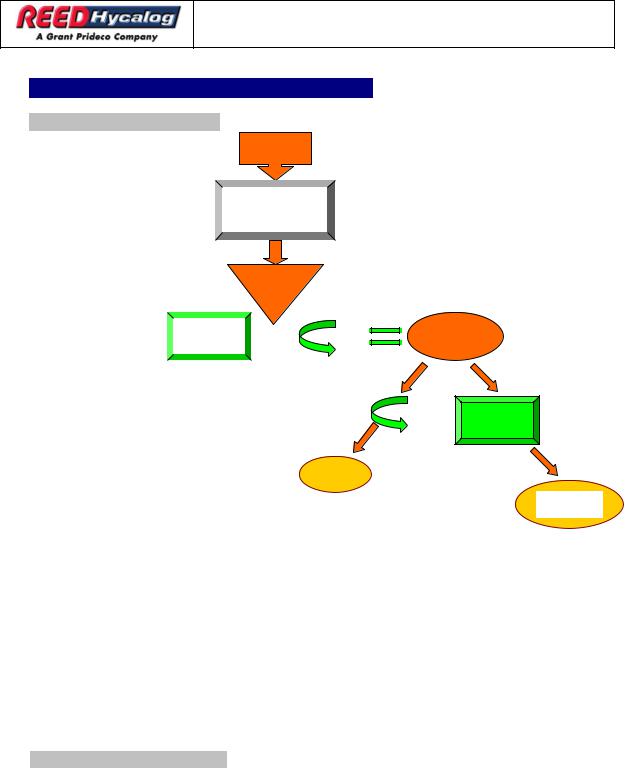

Особенности |

Режим |

Показатели |

|

работы |

отработки |

||

|

В данном раздели мы рассмотрим особенности различных типов долот одни за другими. Тем не менее, помните, что многие особенности могут дополнять или нейтролизовать друг друга. Успешность работы различных особенностей долота с другим оборудованием дает нам конечные показатели его отработки.

REEDHycalog |

Версия 2.1 |

Стр. 8 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Вооружение шарошечных долот

Долота с фрезерованным вооружением

Введение

Вооружение данного типа долот получается фрезерованием стали на каждой отдельной шарошке. Конфигурация зубов и шарошек отличается для разных долот. Различные вариации позволяют дизайнеру подобрать долото для различных условий. Для этого существует два аспекта:

Конфигурация и состав зуба Угол зуба Длина зуба

Количество зубов Расстояние между ними Форма зуба

Вид наплавки твердосплавного материлла

Конфигурация шарошек и тела долота. Профиль шарошки Угол смещения шарошек

Угол наклона цапфы шарошки

Несмотря на то, что вторая группа является основой для дизайна шарошечных долот, так как она определяет общий размер и допустимое пространство для дальнейшего дизайна вооружения, мы рассмотрим сначала конфигурацию и расположение зубов.

Фрезерованное вооружение

Длина и вид зубьев

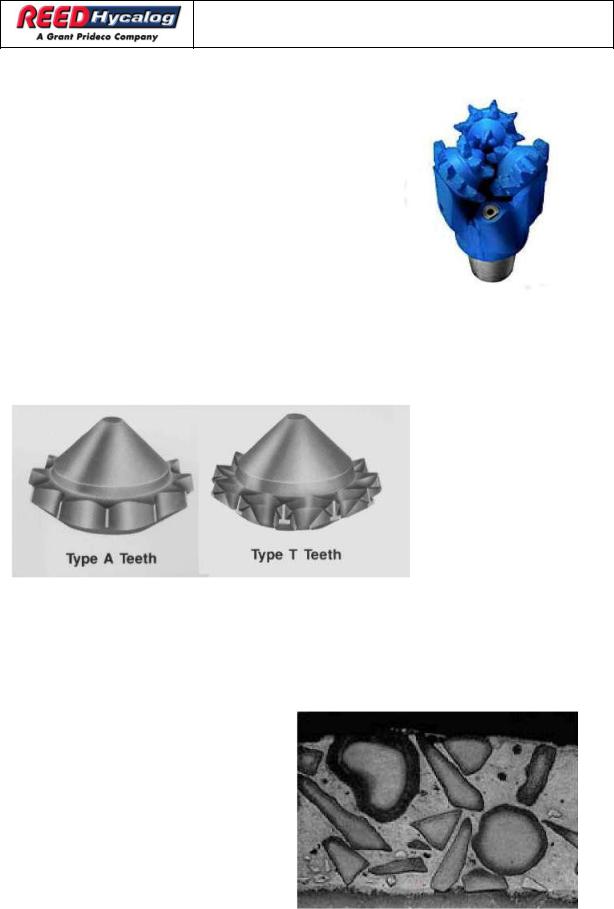

На рисунке можно увидеть два различных типа зубьев, узкий и относительно длинный зуб слева, приземистый и относительно короткий зуб справа. В мягких породах, вооружение с легкостью преодолевает низкие значения сопротивление породы на сжатие, и следовательно, в нее возможно

глубокое внедрение. При использовании узкого зуба это легко можно достигнуть, кроме того длина зуба позволяет удалять большее количество породы за раз.

Внедрившись в породу за счет преодоления сопротивления на сжатие породы, он начинает удалять ее путем среза, что является более эффективным механизмом.

С другой стороны, конфигурация зуба для более твердых пород должна быть более стойкой. Для более твердых пород требуется большая нагрузка на зуб для преодоления сопротивления на сжатие породы и ее раздробления. В данных условиях вероятность слома короткого зуба значительно ниже.

REEDHycalog |

Версия 2.1 |

Стр. 9 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Количество зубьев и расстояние между ними

Далее, мы рассмотрим тему количества зубьев и расстояния между ними, что довольно таки близко к предыдущей теме размера зубьев.

В данном долоте для мягких пород небольшое количество длинных, узких зубьев, с большими расстоянием между ними. Прочность на срез у пород, для которых предназначен такой тип долота, не высокая, следовательно, для удаления большого количества породы нужно приложить немного энергии. При использовании длинных зубьев с большим пространством между ними, каждый зуб удаляет большое количество породы.

Кроме того, мягкие породы как правило представлены глинами, подверженных гидротации. При контакте с водой они становятся очень липкими, возрастает вероятность образования сальника на вооружении долота. Широкое пространство между зубьями помогают снизить этот риск. По той же самой причине, ряд зубьев одной шарошки проходит между рядами другой, помогая дополнительно очищать шарошку от налипшей породы .

|

|

|

Форма зубьев |

|

|

||

|

|

|

Большинство |

зубьев имеют |

|||

|

|

|

форму типа А: если |

||||

|

|

|

посмотреть |

на |

них |

со |

|

|

|

|

стороны |

они |

похожи |

на |

|

|

|

|

букву А без палочки. |

||||

|

|

|

Существуют |

|

также |

||

Форма зуба |

|

Форма зуба |

альтернативные |

формы, |

|||

|

например зубья типа Т, |

||||||

типа А |

|

типа Т |

|||||

|

который |

можно |

также |

||||

|

|

|

|||||

наблюдать на рисунке. В некоторых дизайнах форма зуба может быть вида U или W. Такие формы используются для дополнительной стойкости вооружения. Такого рода зубья обычно располагают на калибрующем ряде шарошки, так как он наиболее подвержен износу. Увеличением количества стали на внешнем ряде, мы улучшаем стойкость долота, но при этом повышаем риск возникновения сальника.

Покрытие зубъев более твердым материалом

Стойкость вооружения первых фрезерованных долот улучшалась увеличением сопротивляемости стали. В этих долотах использовались открытые опоры с небольшой стойкостью, так что в большинстве случаев этого было достаточно. После того как стойкость опор была значительно увеличена, производители стали повышать прочность зубьев покрытием их твердосплавным материалом сваркой поверх зубьев.

Когда твердосплавный материал находится только сзади и с одной стороны зуба, то более мягкая сталь с другой стороны

износится быстрее. Такой метод называется самозаострением (self-sharpening hardfacing).

В настоящие дни в большинстве случаев на зуб наносится полное покрытие твердосплавного материала (Full Coverage Hardfacing), что на практике дает большую стойкость зуба с лучшей МСП, несмотря на более тупой профиль зуба.

REEDHycalog |

Версия 2.1 |

Стр. 10 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

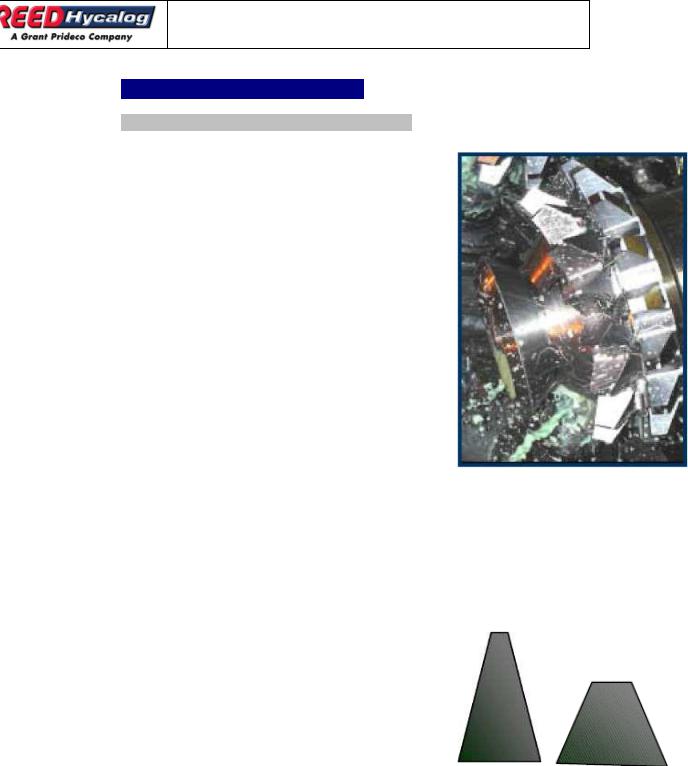

Дизайн и выбор буровых долот

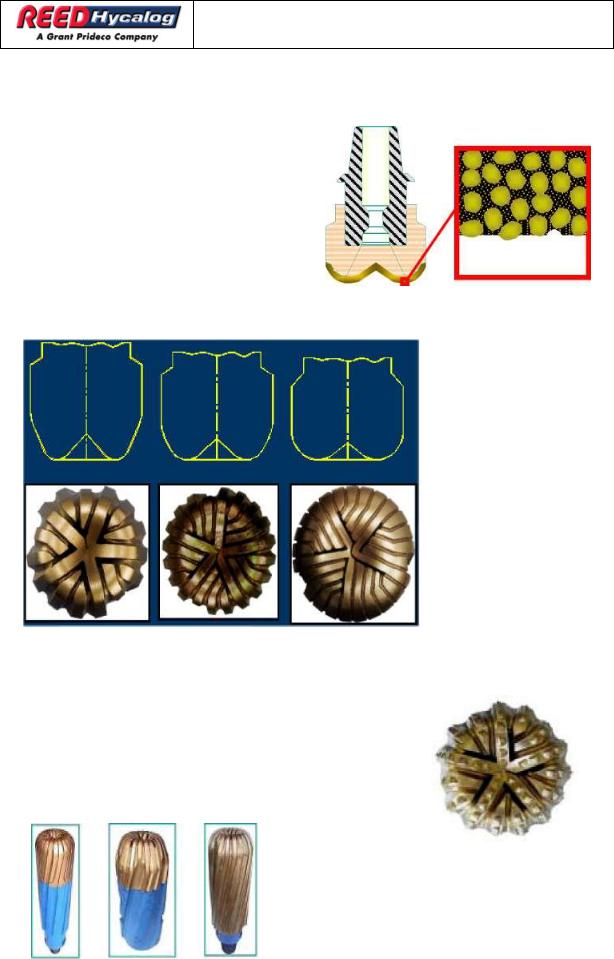

На предыдущей странице можно увидеть вид твердосплавного материала из микроскопа. В идеале, это множество больших, твердых осколков карбида вольфрама в относительно мягкой матрицей стали. Сплав карбида вольфрама износостойкий, но хрупкий, тогда как матрица мягкая, но гибкая. Так как матрица поглощает удары, то твердосплавное покрытие не скалывается, с другой стороны, износ матрицы происходит значительно медленней, благодаря наличию карбида вольфрама.

Виды долот

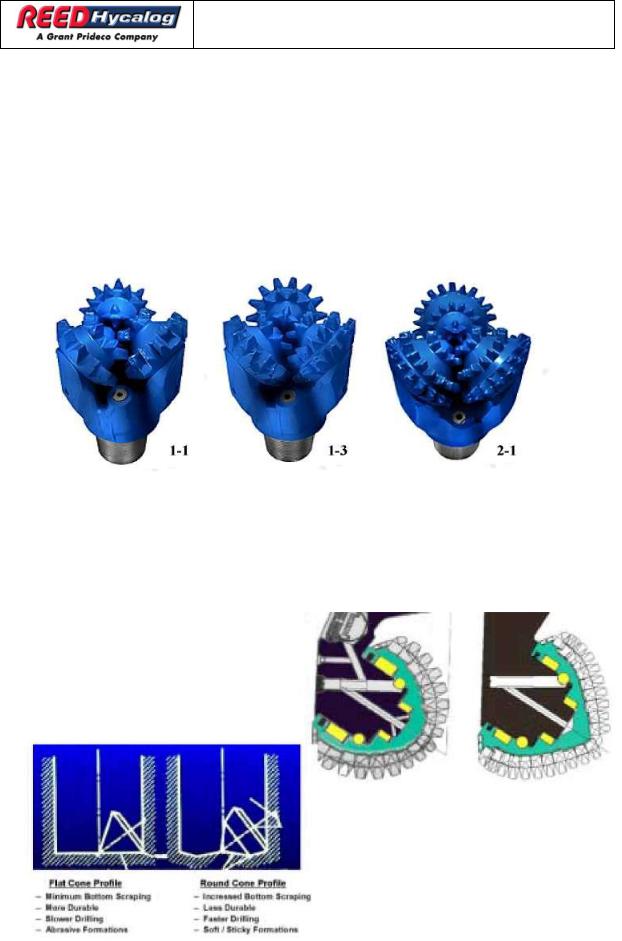

Как используются описанные выше особенности вооружения проилюстрированно ниже на трех типах долот от агрессивного долота с вооружением 1-1 до относительно стойкого с вооружением 2-1.

Конфигурации долот

Профиль долот

Профиль шарошки – еще другая важная часть дизайна долота. Плоский профиль более износостойкий, но подразумевает более низкую МСП. Наоборот, при закругленном профиле МСП выше, но стойкость ниже.

Оба профиля продемонстрированы справа на примере штырьевых долот.

|

Плоский профиль |

|

|

Скругленный профиль |

Мин-е подрезающее |

|

|

Увеличенное подрез-е |

|

|

действие |

|

|

действие |

Более стойкое |

|

Менее стойкое |

||

|

Меньшая МСП |

|

|

Большая МСП |

|

Абразивные породы |

|

|

Мягкие породы |

|

|

|

|

|

(Тот же принцип и у долот с фрезерованным вооружением, просто изображение на штырьевых долотах более наглядней). На линии пересекающей 2 секции на долотах выше, зубки от каждой шарошки спроецированы на одну плоскость. На обоих долотах зубки одинаковой длины, но левая шарошка с закругленным профилем, а правая с плоским.

REEDHycalog |

Версия 2.1 |

Стр. 11 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Угол наклона цапфы

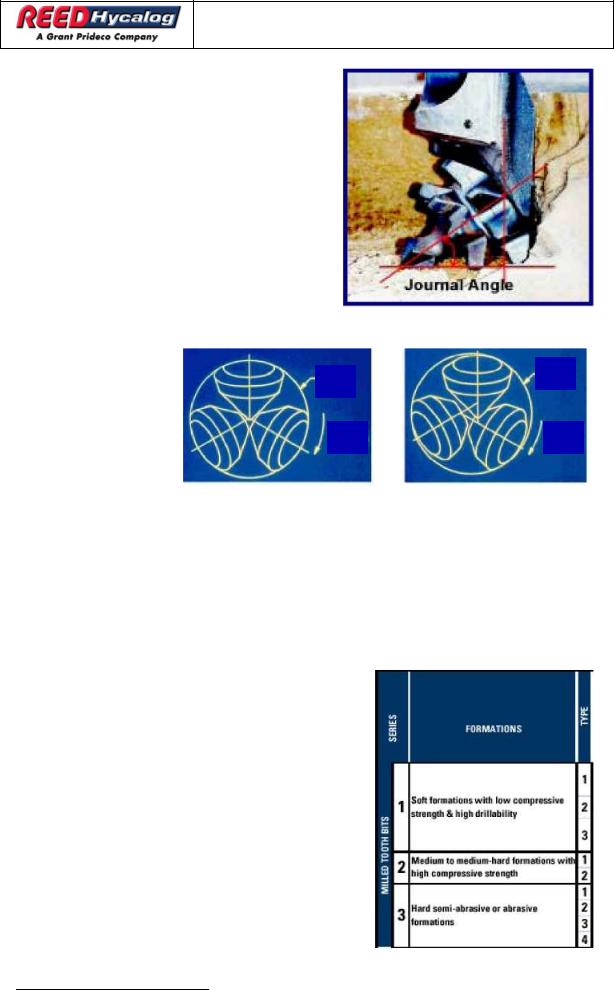

От угла наклона цапфы зависит размер шарошек (чем угол меньше, тем шарошка больше) и объем нагрузки, который можно будет прикладывать к долоту (чем больше угол тем с большим значением нагрузки можно работать). При «большом» угле, обычно 36°, можно приложить довольно высокую нагрузку. Долота с таким углом проектируются для твердых пород. При использовании маленького угла, обычно 33°, остается больше места для вооружения: такой принцип используется в долотах для мягких пород.

Угол наклона цапфы

Смещение шарошек

Если через ось каждой шарошки провести линию до центра долота, то можно будет обнаружить, что они там не сойдутся.

Каждая шарошка оказывается смещена относительно этой позиции. Это сделано для увеличения подрезающего и выдолбливающего действия, когда

шарошка совершает работу на забое. Очевидно, что по данной причине МСП увеличивается, но также увеличивается и износ вооружения, как и риск слома зубьев, особенно на калибрующем ряде. Опоры также испытывают большую нагрузку и повышенный износ.

Смещение – это мера длины, равная расстоянию между центром долота и линией, проходящей через ось шарошки. Угол скоса – это угловая мера этой зависимости. В долотах, предназначенных для мягких пород, используется большое смещение шарошек, тогда как для твердых пород небольшое смещение, либо иногда его нет вовсе.

Кодировка по системе IADC для долот с фрезерованным вооружением

Все перечисленные вариации конфигураций шарошек и зубьев можно соединять в долоте для создания оптимальной конфигурации для конкретных приложений. Каждый производитель долот использует собственные комбинации дизайна. Потенциально это ведет к образованию множества типов и названий долот.

Эта проблема была решена использованием классификации долот по системе IADC1, в которой используется простой код, показывающий, в общем, для какого типа породы предназначено данное долото. С 1 по 3 серии используются для фрезерованнх долот. Серии подразделяются также на типы (Существут 2, 3 или 4 типа в каждой серии).

1 International Association of Drilling Contractors – Международная Ассоциация подрядчиков бурения

REEDHycalog |

Версия 2.1 |

Стр. 12 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Долота 1 серии спроектированы для бурения мягких пород с низкой прочностью на сжатие, которые, как правило, не абразивны. Долота серии 1 типа 1 (для простоты называются просто 1-1) предназначены для самых мягких, наиболее легко разбуриваемых отложений. С другой стороны, долота серии 3 корректно использовать при бурении относительно твердых пород с высокой прочностью, и с возможной абразивностью.

Существует несколько ключевых моментов, которые необходимо помнить при использовании кодировки IADC:

Она отражает только литологию, для которой предназначено долото. По коду невозможно определить управляемость долота, а также его стабильность, сопротивляемость возникновению сальника, способности разбуривать элементы оснастки обсадной колонны и т.д.

Каждый производитель сам определяет какому коду соответсявует его конкретное долото: не существует правил для этого определения. В результате, например, долото с кодом 2-1 производителя А может быть более схоже с долотом 1-3 производителя Б, чем с долотом 2-1 того же производителя.

Код не показывает уникальность вооружения, либо особенности гидравлики долота, которые могут оказать огромное влияние на показатели отработки

Вкратце, два долота с одинаковым кодом IADC – не идентичные долота. У них могут быть разные показатели отработки. Они могут быть предназначены для разных приложений. Но тем не менее, они спроектированы для бурения одних типов породы. Если понимать все это, то кодировка может очень помочь нам в работе: но она точно не является окончательным определяющим фактором.

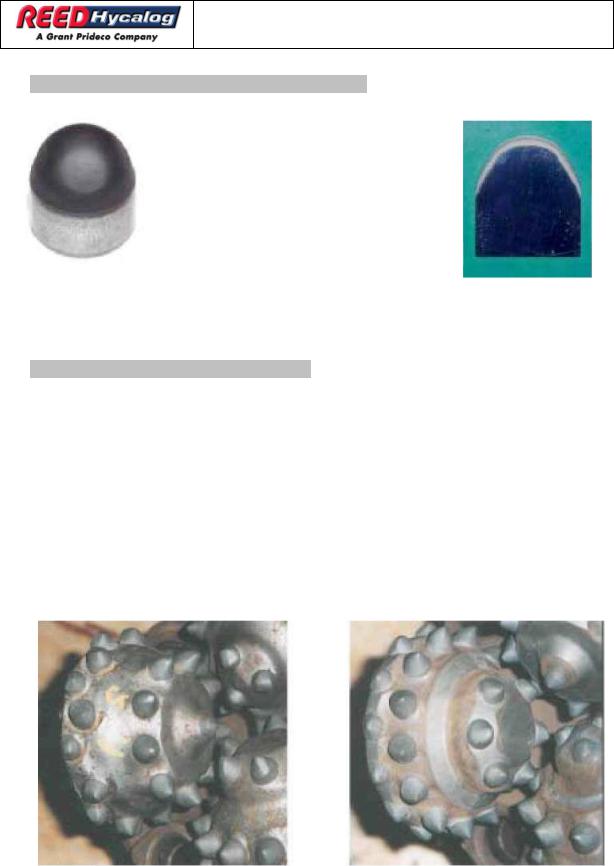

Штырьевые долота

Вступление

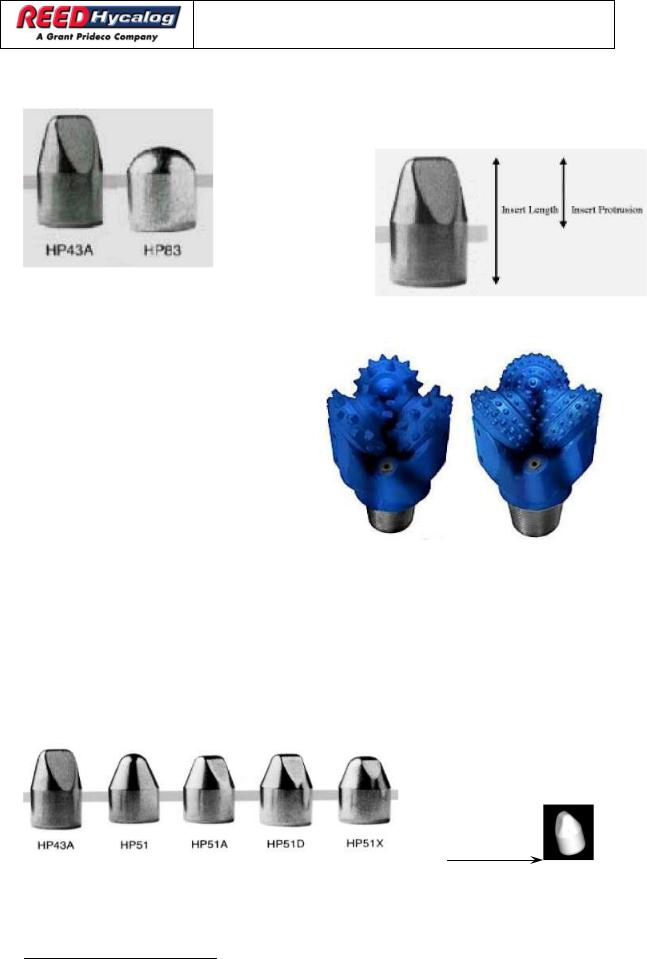

Компоненты из карбида вольфрама, имеющие определенную форму, впрессовываются в отверстия, заранее просверленные в теле шарошки. Давление металла шарошки удерживает их на месте. Аспекты конфигурации долота (профиль шарошки, угол перекоса цапфы, смещение шарошек), описанные выше для

фрезерованных долот, идентичны и для штырьевых.

Анализ конфигурации зубков похож, но не индентичен принципам для зубьев, мы рассмотрим его ниже.

REEDHycalog |

Версия 2.1 |

Стр. 13 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Зубки

Выступ зубков |

|

|

|

|

|

|

|

|

Длина зубка – это не то же самое что и длина зуба, для |

|

|||||||

этой величены эквивалентным термином является выступ |

|

|||||||

зубка. |

|

Существует |

|

|

|

|

||

намного |

|

больше |

|

|

|

|

||

вариаций |

выступов |

|

|

Выступ |

||||

Длина |

||||||||

зубка, |

чем |

длины |

|

|

зубка |

|||

зубка |

|

|

||||||

|

|

|

||||||

|

|

|

|

|

|

|

||

зуба, |

от |

большой |

|

|

|

|

||

|

|

|

|

|||||

|

|

|

|

|||||

величены |

выступа у |

|

|

|

|

|||

вооружения 4-32, до |

|

|

|

|

||||

очень |

ограниченного |

|

|

|

|

|||

выступа вооружения 8-3 (См. картинку сверху). |

|

|

|

|

||||

Количество зубков, их диаметр и расстояние между ними

Количество, диаметр и расстояние между зубками также сильно отличается у штырьевых долот для мягких и твердых пород, как и у фрезерованных.

У агрессивных штырьевых долот небольшое количество длинных зубков, большого диаметра, идеальных для глубокого внедрения в породу. Вооружение износостойких долот для твердых пород состоит из большого количества зубков малого диаметра с ограниченным внедрением в породу.

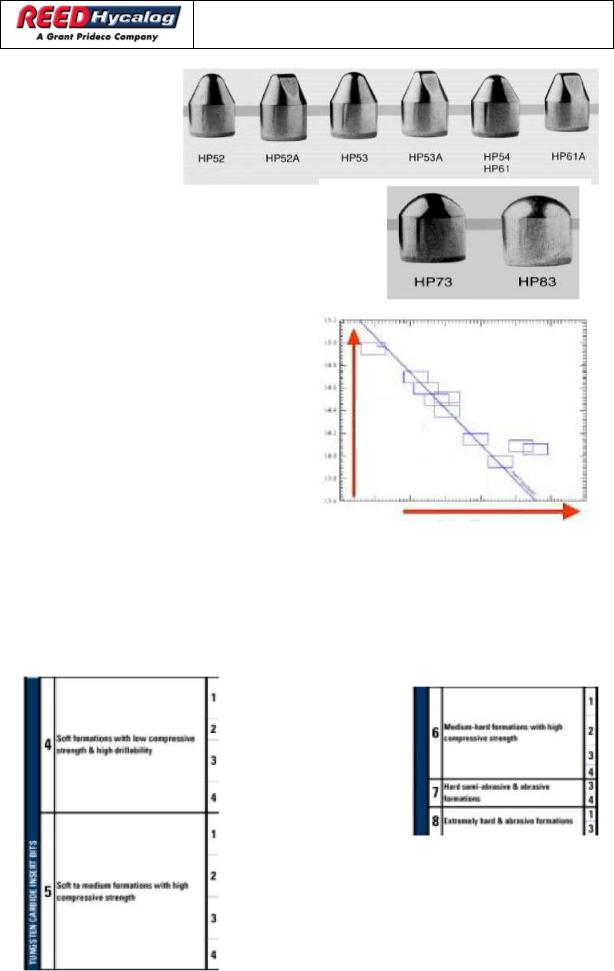

Форма зубков

Агрессивные зубки для мягких пород имеют коническую или, что намного чаще, клиновидную форму зуба (см картинку ниже). В мягких слабо сцементированных пластах клиновидная форма зубка более эффективна для удаления породы за один оборот долота. Тем не менее, коническая форма более износостойка. Так как в линия изгиба в конической форме зубков отличается от клиновидных, то они меньше подвержены стрессу, а, следовательно, и меньше риск скола и слома зубка. Различия в приложениях вызывают различия и в форме зубков: например, существуют 4 формы зубков для вооружения 5-1 штырьевых долот. Исносостойкость клиновидных зубков в последние

годы была повышена уменьшением резкости смены угла при переходе на клинвидную плоскость, так как в этом месте зубок испытывает максимальный стресс.

2 Для штырьевых долот существует такой же принцип кодировки по системе IADC. Диапазон от 4-1 (мягкие породы) до 8-3 очень крепкие, абразивные породы. Более полную информацию смотри в следующих разделах

REEDHycalog |

Версия 2.1 |

Стр. 14 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Если рассматреть более износостойкие долота для твердых пород, то коническая форма зубка становится основной.

В долотах для крепких пород, серии 7 и 8, коническая форма замещается закругленной. Механизм разрушения таких зубков заключается только в скалывании. Для примера, механизм действия длинных клиновидных зубков 4-1 заключается в внедрению в породу, а затем удалению ее при путем среза.

Состав зубков

Изменяя гранулярность или коцентрацию кобольта, можно достич разного состава зубков. В общем, изменения, которые приводят к увеличению износостойкости приводит к увеличению риска скола и слома зубка, тогда как более «мягкие» зубки им не так подвержены, но изношиваются намного быстрее.

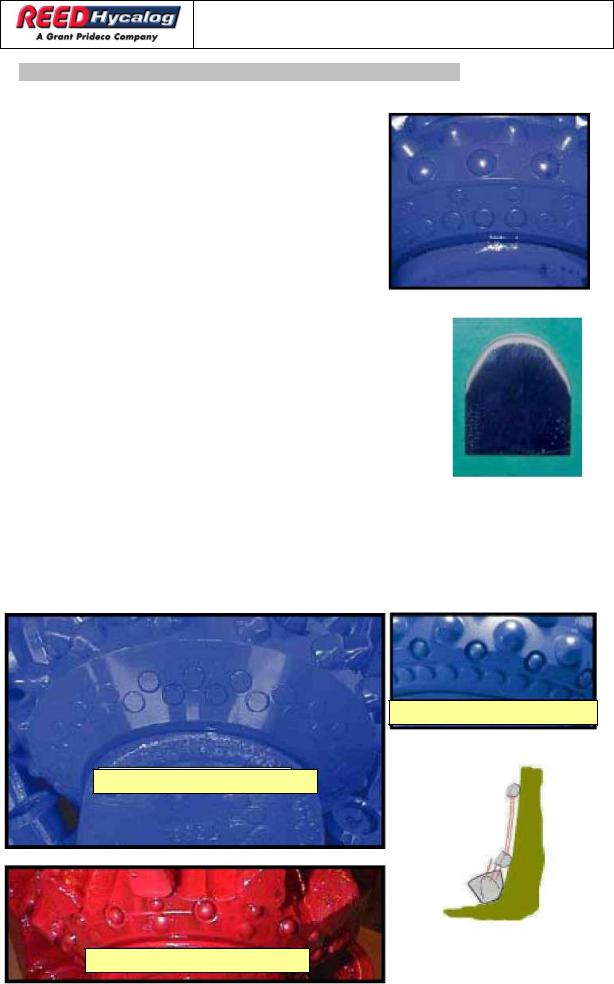

Сопроти

вление

ударам

Сопротивле ние износу

Задача для дальнейшего развития исследований микроструктуры и химического состава зубков – это достижение таких их свойств, которые будут лежать над традиционной линией.

Конкретный состав выбирается в зависимости от приложения и может отличаться не только в разных долотах, но и в разных частях одного долота: например, у зубков калибрующего ряда, так как на них действуют силы, отличные от тех, что действуют на зубки вершины шарошки.

Кодировка IADC для штырьевых долот.

Также как и для фрезерованных долот цель кодировки в системе IADC – это указание для каких типов пород предназначено данное долото.

Эти породы описываются в таблице. Запомните, что,

так же как и у фрезерованных долот, более низкие значения кода соответствуют более мягким породам, а более высокие – более твердым и абразивным. Также необходимо помнить, что долота 4 серии спроектированы для бурения практически тех же пород, что и серии 1, а долота 4 серии не предназначены для пород тверже 3 серии.

REEDHycalog |

Версия 2.1 |

Стр. 15 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

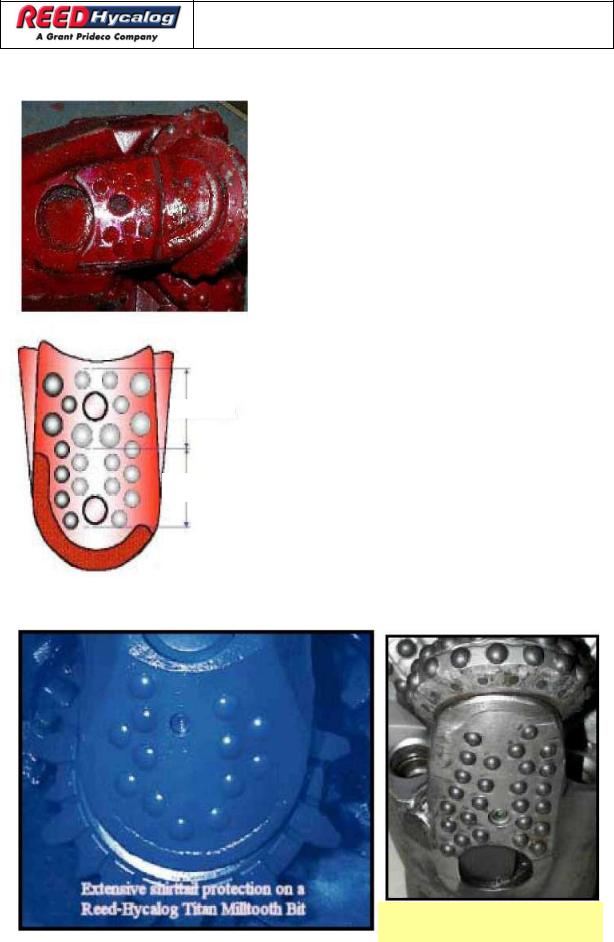

Способы дополнительной защиты калибра и затылка лапы

Калибр

Сохранение диаметра калибра – это важное требование, предъявляемое к долотам. На калибре происходит больше работы, чем на людой другой части долота, так что он по определению подвержен повышенному износу. Для сохранения калибра используются различные специальные особенности. Мы уже рассматривали возможности использования на фрезерованных долотах зубов формы Т.

На штырьевых долотах обычно используют более короткие и износостойкие зубки на калибрующем ряде (см. пример справа).

На всех долотах существует защита венца шарошки специальными вставками карбида вольфрама (Heel pacs or «G» Pacs). Они могут быть расположены по различному для максимального покрытия (двойной ряд вставок – это запатентированная особенность

ReedHycalog).

В особо абразивных приложениях вставки могут быть с алмазным покрытием (довольно таки часто можно уведеть алмазное покрытие в средне и высокоценовых приложениях, так как более высокая стоимость долота может быть покрыты экономией на дополнительные спуско-подъемные операции).

Дополнительная защита калибра «GT» компании Хьюз и «Gage-Guard» компании ReedHycalog являются примерами дополнительных вставок для подрезающего действия. Они выполняют те же функции, что и зубки калибрующего ряда: дизайн компании ReedHycalog активно участвует в подрезании породы на стенках скважины, уменьшая кроме всего прочего риск перенагрева зубков калибрующего ряда.

Gage-Guard на штырьевом долоте

Двойной ряд вставок на венце шарошки

Режущие

действия

различных

зубков

Gage-Guard на фрезерованном долоте

REEDHycalog |

Версия 2.1 |

Стр. 16 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Защита затылка лапы долота

При износе затылка лапы долота уплотнение остаётся не защищенным, что приводит к быстрому выходу опоры из строя. Хорошая защита калибра, которая предотвращает потерю диамерта, очень важна, но кроме нее необходима также снизить или исключить износ затылка лапы.

На край затылка лапы наноситься шов твердосплавного материала. Также на теле самого затылка лапы могут быть расположены вставки из карбида вольфрама.

Дополнительные стальные площадки с карбидвольфрамовыми вставками могут быть добавлены на верхнюю часть затылка лапы долота, что дает два преймущества – дополнительную стабилизацию долота, увеличивая защиту калибра, вооружения, а также увеличение стойкости опоры, и дополнительную защиту затылка лапы.

Для стабилизации Выступающие вставки по всему затылку лапы, см картику слева, позволяют достич тех же результатов более эффективно.

Длина выступа всех вставок меньше номинального Защита лапы диаметра долота, например, выступ дополнительной площадки обычно меньше диаметра на 1/32 дюйма.

В результате они обеспечивают дополнительную защиту, не ухудшая управляемости долота. Только в случаях экстремального искривления скважины такие вставки могут повлиять на интенсивность набора угла.

Защита затылка лапы вставками с алмазным покрытием

REEDHycalog |

Версия 2.1 |

Стр. 17 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Усиление за счет алмазного покрытия зубков

Некоторые или все зубки карбида фольфрама могут быть замещены зубками покрытыми слоем PDC.

Технологическая сложность в таких зубках заключается в установлении стойкой прослойки между алмазным покрытием и низлежащим карбидом вольфрама. Обычно это достигается использованием вариацией в содержании покрытия. Обычно такое покрытие наносится на аккуратно изогнутую поверхность, без неожиданных изгибов.

Технологию продолжают совершенствовать, так что теперь алмазное покрытие можно наносить и на более сложные формы, что позволяет

использовать все преймущества огромной износостойкости алмазного покрытия на более агрессивных долотах.

Антиэрозийное покрытие Flame Spray

В абразивных породах или/и при эксцентричном вращении долота возможно сильная эрозия тела шарошки. В некоторых случаях, она приводит к потере и слому зубков. В таких случаях значительно уменьшить эрозию и продлить стойкость долота можно при использовании напыления тонкого слоя карбида вольфрама на все тело шарошки.

Это влияние наглядно видно на двух фотографиях снизу. Оба долота работали в одинаковых условиях (горизонтальной бурение через умеренно твердый и абразивный песчанник). Оба отрабатывались опытной сервисной компанией, что видно по состоянию зубков. Тем не менее, на долоте слева виден значительный эрозийный износ тела шарошки из-за эксцентричного вращения на управляемой компановке. На долоте справа было нанесено покрытие Flame spray. В некоторых местах на нем видны следы эрозии, но в целом тело шарошки находится в значительно лучшем состоянии, с потенциальной возможностью отрабатываться дольше, чем долото слева.

REEDHycalog |

Версия 2.1 |

Стр. 18 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Дизайн долот с фиксированными резцами

Глубина внедрения резца

Одним |

из |

самых |

|

важных |

|

|

Нагрузка |

|||||||

|

|

|

на долото |

|||||||||||

показателей, |

влияющем на |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|||||||

показатели |

бурения, |

|

при |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

отработке |

долот |

|

PDC |

|

|

Конфигурация |

|

|

||||||

является глубина внедрения |

|

|

|

|

||||||||||

|

|

|

|

резца |

|

|

||||||||

резца. |

Диаграмм справа |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||||

описывает |

основные |

|

|

|

|

|

|

|

|

|||||

зависимости. |

|

|

|

|

|

|

|

Точечная |

||||||

|

|

|

|

|

|

|

|

|

||||||

Точечная нагрузка на породу от |

|

|

нагрузка |

|||||||||||

каждого |

|

резца |

|

|

|

|

|

|

|

|

|

|

|

|

зависит не только от |

|

Свойства |

|

|

|

|

|

Об/мин |

||||||

|

|

|

|

|

|

|||||||||

нагрузки на долото, |

|

породы |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||||

но |

и |

от |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||

конфигурации |

используемых |

|

|

|

|

резцов. Размер резца, его угол атаки, угол бокового |

|

||||

наклона, |

расположение на долоте, а также его |

Об/мин |

|||

состояние – все это влияет на конечное значение. |

|

||||

Конечное |

значение глубины внедрения |

|

|

|

|

резца зависит |

от механических свойств |

|

|

|

|

МСП |

|

|

|||

породы и количества оборотов в минуту. |

|

|

|||

|

|

|

|||

От глубины внедрения резца зависят 2 ключевых элемента отработки:

Глубина

внедрения

резца

Свойства |

породы |

Реактивный

момент

1.Механическая скорость проходки: Глубина внедрения резца а также количество об/мин дают конкретную МСП. Таким образом, мы можем ее контролировать, изменяя нагрузку на долото и количество об/мин, а также с помощью дизайна долота концигурации и расположения используемых резцов

2.Реактивный момент: Глубина внедрения резца в сочетании со свойствами породы и конфигурацией резцов дают значения реактивного момента. Очень часто высокие значения реактивного момента являются ограничением при использовании долот PDC. Момент может превысить допустимый для используемого типа двигателя (забойного двигателя, верхнего привода или ротора), выражающийся его заклиниванием. При использовании управляемых компановок высокие значения реактивного момента могут привести к затруднению или потере контроля.

Элементы дизайна долота

При проектировании долот PDC используются следующие элементы.

Конфигурация долота |

Характеристика |

Алмазная таблетка |

||||

• |

Количество лопастей |

резцов |

||||

• |

Интерфейс |

|||||

• |

Высота лопастей |

• |

Количество резцов |

|||

|

основы |

|||||

• |

Конфигурация лопастей |

|

||||

• |

Расстояние между |

|

||||

• |

Состав |

|||||

• |

Калибр |

|||||

|

ними |

|||||

|

|

|

||||

Материал корпуса долота |

|

• |

Форма |

|||

• |

Размер резцов |

|||||

• |

матричный |

|

|

|||

• |

Угол атаки |

|

|

|||

• |

Стальной |

|

|

|||

• |

Угол бокового |

|

|

|||

• |

Наличие напыления |

|

|

|||

|

|

|

|

|||

твердосплавного |

наклона резца |

|

|

материала |

|

REEDHycalog |

Версия 2.1 |

Стр. 19 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Конфигурации долот

Количество лопастей

У долота PDC, спроектированного для мягких пород, будет меньшее количество лопастей, чем у долота для твердых пород. Два аспекта, определяющих количество лопастей:

•Требования по площади свободного простраства

•Количество резцов

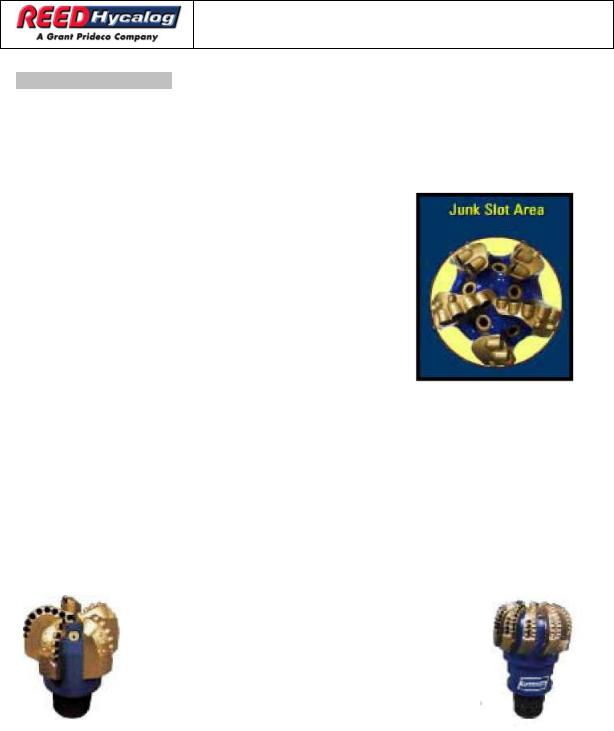

Площадь свободного пространства (Junk Slot Area):

При бурении мягких пластов за каждый оборот долота удаляется довольно много породы. Требуется высокое значение площади свободного пространства (junk slot area)

для быстрого удаления этого шлама и снижения риска возникновения сальника на долоте. Диаграмма слева показывает, что подразумевается под понятием площади свободного простраства. Это общеиндустриальное определение, но оно не полностью характеризует потенциал долота для борьбы с риском возникновения сальника.

В двух долотах с одной и той же площадью свободного пространства, но разной высотой лопастей, будут разные значения объема открытого пространства. Эти значения намного лучше характеризует эффективность удаления породы с забоя скважины. Объем открытого пространства между лопастями (Open Face Volume) – значение, измеряемое в в кубических дюймах. Еще более эффетивный показатель – нормализованное открытое пространство (Normalised Open Face Volume), где отражается процент отрытого пространства лопастной части долота.

Количество резцов:

Для твердых пород требуется большое количество резцов, каждый из которых удаляет небольшое количество породы, такой же эффект и от количества лопастей

Высота лопастей

Высота лопасти – это очень важный фактор. Опять же, в мягких породах наиболее эффективны лопасти с большой высотой для увеличения открытого пространства. Высокие лопасти обычно делают в долотах со стальным корпусом, чем матричным, так как сталь более крепкая.

Конфигурации лопастей

Существуют различные конфигурации лопастей: они могут быть прямыми или слегка изогнутыми. Последние часто называются спиральными. При использовании спиральных лопастей зависят следующие преймущества:

•Увеличенное количество резцов: чем больше длина на спиральной лопасти долота, тем больше дополнительного места для размещения резцов.

•Улучшенная стабильность: некоторые производители конкурирующих долот считают, что спиральные лопасти улучшают стабильность долота.

REEDHycalog |

Версия 2.1 |

Стр. 20 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Профиль долот

От профиля долота зависит его стойкость, стабильность, управляемость и МСП.

Внутреняя конусная поверхность (Cone)

От внутренней конусной поверхности долота зависит его стабильность при бурении, так как результирующая сила вооружения внутренней поверхности заставляет долото вращаться вокруг его центральной оси. Кроме того, дополнительная стабилизация и предотвращение сдвига долота с центральной оси происходит за счет конуса невыбуренной породы в центре долота, благодаря его профилю. Обычно вооружение внутренней конусной поверхности слабее, чем всех остальных частей долота, так как в этой части порода перед выбуриванием испытывает намного меньший предел на сжатие, кроме того, чем ближе к центру долота, тем меньше породы удаляется за один свой оборот.

Вершина (nose)

Вершина долота – это зона, расположенная наиболее удаленно от присоединительной резьбы. Тем не менее, эта часть долота, которая первой внедряется в пласт (в вертикальных или приближенным к ним скважинам), и, где, следовательно, происходят основные нагрузки при смене породы. Из-за этого желательно, что на ней было как можно большее количество резцов для предотвращиния их перегрузки при переходе в более твердые пропластки.

Наружная конусная поверхность - плечо (taper & shoulder)

Плечо – это секция долота между его вершиной и калибром. От него может зависеть стабильность долота, а его длина определяется требуемым количеством резцов. В долоте, предназначенном для тяжелых условий, которые требуют большого количества резцов, плечо будет длинее, чем в долоте, предназначенном для мягких пород. Тем не менее, альтернативой для увеличения количества резцов может быть увеличение количества лопастей.

Радиус наружного диаметра – РНД (Outer Diameter Radius ODR)

РНД – это секция профиля долота, где радиус от конца плеча переходит в калибр. Это очень важная секция, особенно при использовании ВЗД или турбобуров, так как здесь резцы должны противостоять повышенной скорости вращения, возникающим из-за радиальной позиции на долоте. Несмотря на одинаковую угловую скорость резцов на калибре долота и на внутренней конусной поверхности, тангенсальная скорость резцов на калибре выше, так как она является функцией от их радиального местоположения.

В общем, дизайнеры при проектировании профиля долота должны устанавливать больше резцов в тех секциях, где ожидается основной износ.

REEDHycalog |

Версия 2.1 |

Стр. 21 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Длина долота

Она важна для управляемости. Более короткие долота более управляемы, так как они уменьшают радиус набора угла (см картинку справа).

Два долота слева – это долота для забурки вторых стволов с коротким плоским профилем. Долото «Steering Wheel» справа спроетировано для работы с изменением угла. Все они короткие.

Вооружение

Количество резцов

Для мягких пород требуется небольшое количество резцов, так как у каждого резца большая глубина погружения. Для компенсации неглубокого погружения резца при бурении твердых пород требуется большее их количество.

Размер резцов

Диапозон используемых резцов от 8 до 19 мм (у одного производителя используются 22 мм резцы). От резцов большего диаметра до 40 мм отказались, так как при из использовании создается очень большой реактивный момент и даже при

сломе одного резца выходит довольно большой процент выхода из строя вооружения.

В общем, резцы большого диаметра используются при бурении мягких пород, а маленького диаметра – при бурении твердых. Если рассматривать детально, то причина не в этом. Износ резцов – результат двух состовляющих: абразивного износа и ударной нагрузки. Резцы меньшего диаметра лучше противостоят ударной нагрузке, но резцы большего диаметра из-за того, что в них больше алмазной составляющей, меньше подвергаются абразивному износу. Баланс между этими двумя состовляющими оптимален при использовании 11 и 13 мм резцов. Резцы диаметром 8 мм также используются, но обычно при наклонно-направленном бурении, так как, благодаря небольшой глубине внедрения в породу, они создают низкий реактивный момент.

На одном долоте могут использоваться резцы разных диаметров в зависимости от их месторасположения и предполагаемой нагрузке.

REEDHycalog |

Версия 2.1 |

Стр. 22 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Угол атаки – это угол между поверхностью резца и породой, измеренный от вертикали. При низких значения угла атаки резец глубоко проникает в породу, и из-за своей агрессивности создает высокие значения реактивного момента, он подвержен повышенному износу и риску повреждения от ударной нагрузки. Наоборот, при высоких значениях угла

атаки: глубина внедрения резца в породу не высокая, в результате низкая МСП и меньше риск от ударной нагрузки3.

Обычно значения угла атаки находятся между 15° и 45°. Они могут быть не постоянны на всех частях долота, так как их настраивают в зависимости от предполагаемого износа, требуемой агрессивности (МСП) и контроля момента.

Угол бокового наклона

Угол бокового наклона – эквивалент положения резца слева направо. Обычно их значения не велики. Некоторые производители верят, что при определенных углах бокового наклона можно направить выбуренную породу сразу к калибру долота.

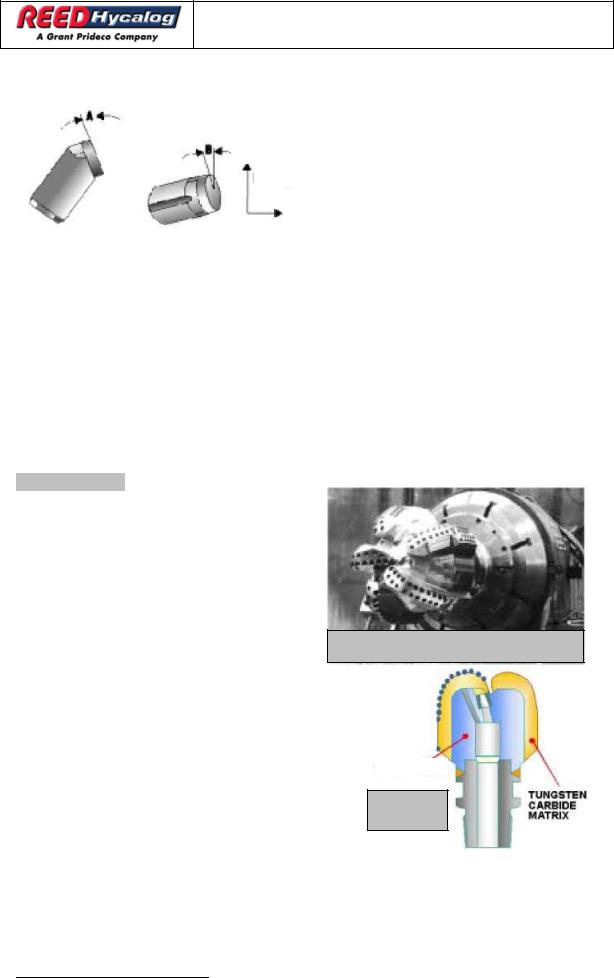

Корпус долота

Корпус долота может быть выфрезерован или проштампован из стали, либо проштампован в прессформе из порошкообразной матрицы, в основе которой обычно используется карбид вольфрам. У каждого типа корпуса есть свои преймущества и недостатки.

Преймущества стального корпуса:

•Из-за высокой прочности стали возможно использование высоких лопастей, следовательно, в таких долотах больше объем открытого пространства, что уменьшает риск возникновения сальника.

•Их легче ремонтировать, и проще заменять поврежденные резцы.

•Более быстрое производство.

•Более дешевое производство, чем у матричных долот.

Преймущества матричного корпуса:

•Повышенное сопротивление эрозии

Стальной корпус в много осевой фрезеровочной машине

Матричный

корпус

3 При очень высоких значениях угла атаки у алмазной таблетки остается мало поддерживающего материала, что приводит к резкому возрастанию риска повреждения от ударной нагрузки. Для его уменьшения края таблетки делают скругленными

REEDHycalog |

Версия 2.1 |

Стр. 23 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Алмазная таблетка

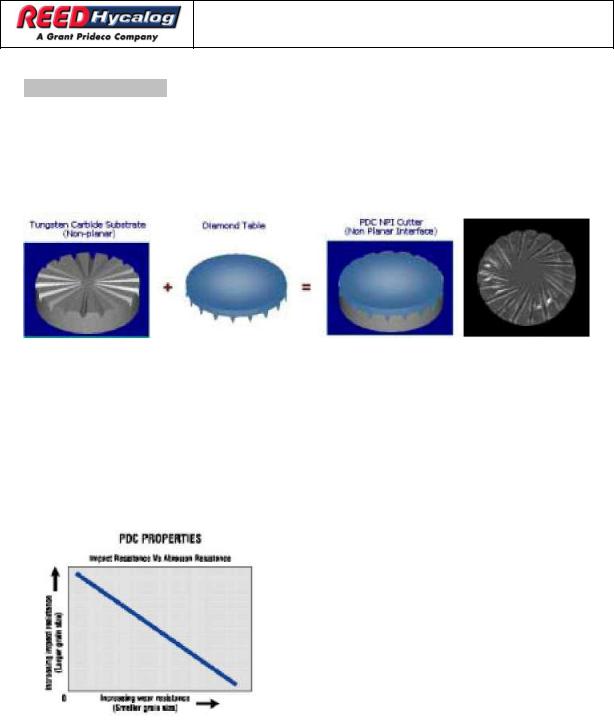

Резцы Non Planar Interface (NPI) – с не плоской границей раздела

Резцы NPI были внедрены в последние годы. В обыкновенном резце алмазная таблетка лежит на плоской основе карбида вольфрама. Но в резцах NPI на основе находится узорчатая поверхность, что улучшает как и сопротивление ударным нагрузкам, так и улучшенное сопротивление эрозии.

Основа из карбида вольфрама с |

|

|

|

Алмазная таблетка |

|

PDC резец NPI |

|

узорчатой поверхностью |

|

||

|

|

|

|

|

|

|

|

Узорчатая поверхность уменьшает стресс между таблеткой и основой, кроме этого улучшая поддержку алмазной таблетки. Все это снижает риск повреждения от ударной нагрузки.

Толщину алмазной таблетки ограничивает эффективность проникновения в нее кобальта из основы резца. При дизайне NPI этот процесс улучшается. Дополнительно, в некоторых резцах благодаря дизайну NPI используется более мощные таблетки.

Изначально резцы NPI применялись только в наиболее сложных приложениях, но теперь они норама норма для всех долот.

Состав алмазов

Как видно из графика слева, изменяя размер алмазных частиц можно добиться различных свойств алмазной таблетки. С переменным успехом было испробовано множество позиций на этой линии. В общем, мы должны находить компромисс между сопротивлением ударной нагрузке и износостойкостью. В конце 90х использованием одновременно частиц с разным диаметром позволило сместиться в правый верхний угол этого графика.

В 2002 году, компания ReedHycalog внедрила новый резец PDC, названный TReX, у которого на поверхности алмазной таблетки находится сверх твердый слой. Лабораторные тесты, подвержденные полевыми испытаниями, показали 40% прирост износостойкости без потери сопротивляемости ударам.

Форма резцов

Основная масса резцов PDC – круглая. Кромка резца может быть скошенной или скругленной для уменьшения повреждений от ударов. Особенно это важно при использовании резцов с высоким углом атаки, так как в них у алмазной таблетки меньше поддерживающиего материала основы.

В некоторых дизайнах использутся гравированные резцы, где часть резца, находящаяся в контакте с породой, заострена, что дает сосредоточенную нагрузку. Это очень важно при бурении пород с высокой степенью сжатия, в таких как кристаллические известняки в меловой группе Северного моря.

Некоторые производители предлагают овальные резцы. Тесты компании ReedHycalog

REEDHycalog |

Версия 2.1 |

Стр. 24 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

не показали каких-либо их преймуществ.

Виды долот

Различиные вариации из вышеперечисленных особенностей составляют стандартные комбинации дизайнов для конкретных приложений. Так у долот для мягких пород обычно небольшое количество высоких лопастей с

большим диаметром резцов, и часто с небольшим углом атаки.

Если рассматривать долота для более твердых пород, то эти параметры постепенно начинают меняться. Можно будет увидеть большое количество лопастей с большим количестом резцов меньшего диаметра.

В долотах, предназначенных для отработки на управляемых забойных компановках, обычно используется не агрессивное вооружение – для минимизации реактивного момента. У долот для управляемых роторных компоновок примерно такие же профили, но более агрессивное вооружение, особенно на калибре. В приложениях рассмотрены более детально особенности долот, предназначенных для разных пород.

REEDHycalog |

Версия 2.1 |

Стр. 25 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Виды вибраций, действующих на долото

Вибрации долот зачастую являются основной причиной износ резцов PDC, выражающейся в меньшей стойкости долот и ограничением условий их применения. На долото может действовать различные типы вибраций, но вращающаяся (поперечная) вибрация и эффект пружины встречаются наиболее часто (ударная вибрация (продольная) обычно происходит при использовании шарошечных долот).

Эффект пружины

Эффектом пружины называется замедление долота или элементов КНБК при контакте с породой от трения, ведущее к остановке вращения. При этом энергия вращения продолжает поступать на колонну от верхнего привода или ротора, пока она не преодолевает силу трения. Тогда колона начинает раскручиваться с ускорением, превышающем в два раза или

больше номинальную скорость вращения. Также как и при поперечной вибрации это увеличивает ударную нагрузку на резцы, приводящую к их сколу и слому.

Возникновение эффекта пружины сильно зависит от глубины внедрения резца. При большой глубине внедрения реактивный момент возрастает, а, следовательно, возрастает и риск возникновения эффекта пружины. При уменьшении глубины внедрения, это риск снижается.

При использовании резцов меньшего диаметра, например 13мм против 19мм, глубина внедрения резца будет меньше, снижая момент. Более большой угол атаки – менее агрессивен. При бурении долотом с более длинным профилем в породу внедряется больше резцов, следовательно, сосредоточенная нагрузка на каждый резец меньше и глубина их внедрения, опять же, меньше тоже. Таким же образом, большее количество лопастей подразумевает большее количество резцов и меньшую глубину их внедрения.

Если на долото в скважине оказывает влияние эффект пружины, изменением параметров, особенно скорости вращения, можно добиться его снижения или прекращения. Тем не менее, запомните, что на поверхности не видно всех признаков возникновения вибрации, и бывает что они не регистрируются специальными забойными приборами для определения вибраций.

Поперечная (вращательная) вибрация

Поперечная вибрация – этой такой тип вибрации, при котором вращение долота происходит вокруг оси, не являющейся его геометрическим центром. При этом отдельные резцы начинают двигаться быстрее чем при нормальном бурении, либо даже двигаться в обратную сторону, а также быстро ускоряться и замедляться, что значительно увеличивает ударную нагрузку на них, приводящую к сколу и слому.

Существует большое количество методов для предотвращения поперечных вибраций: они предлагаются разными экспертами и разными прозводителями. Возможно, такая ситуация сложилась из-за сложности и разносторонности возникновения этой проблемы. Принципы дизайна срабатывающее в одном приложении могут не сработать

вдругом.

•Поперечные силы, ведущие к неустойчивости долота, являются равнодействующими сил от каждого отдельного резца. Это приводит к тому, что часть долота глубоко внедряется в породу с потенциальностью образования поперечной вибрации.

•Центр вращения долота с коническим профилем более предрасположен к продольному смещению, чем у долота с плоским профилем, и, следовательно, больше подвержен вибрации.

REEDHycalog |

Версия 2.1 |

Стр. 26 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

•При поперечном смещении долота идет нагрузка на резцы вершины, находящиеся на противоположной стороне, куда сместилось долото, что приводит к тендеции возниконовения поперечной вибрации.

•При использовании скругленных резцов риск возникновения такого типа вибрации ниже, так как у них меньше глубина внедрения в породу.

•Продольное смещение также зависит от угла отклонения, т.е. при отрицательном угле бокового перекоса резца, что является стандартом для долот PDC, будут возникать силы, сдвигающие долото с центра. Позитивный угол бокового перекоса ослабит этот эффект.

•Использование вторичных резцов, которые идут по той же траектории что и первичные, позволяет создавать желобки, благодаря которым долото будет ограниченно в своем смещении. Компания Smith использует подобную систему с переменными двойными диаметрами резцов в серии своих долот ARCS™. В долотах компании ReedHycalog's типа Transformation™ (изменяющиеся) резцы на вторичных лопастях идут по той же траектории, что и на первичных. По такому же принципу работает другой специльный элемент компании ReedHycalog – вторичная режущая структура DiamondBack™, где вторичные резцы располаются на той же лопасти, где и первичные.

Концепция использования калибра с низким трением, внедренная изначально компанией Amoco, заключается в том, что непрактично стараться сбалансировать силы, действующие на долото, для предотвращения поперечной вибрации, и использует степень дисбаланса для увеличения стабильности долота.

Долото спроектировано так, что несбалансированные силы двигают специальную накладку на калибре долота по стенке скважины. Так как эта накладка низко фрикционная, то легко скользит по ней. Если на этом элементе долота были бы резцы, то они бы, внедряясь в породу, привели бы к возникновению поперечной вибрации.

Уникальный дизайн компании ReedHycalog The Steering Wheel™ - это сбалансированное долото, в котором таже используется концепция низкофрикционного калибра. На нем находится непрерывающееся кольцо (в случаях когда вероятен риск возникновения сальника кольцо может быть прерывающимся), что дает гладкий контакт калибра с породой. По тестам в лабораториях и в полях было доказано, что при таком дизайне возникают только низкие уровни вибраций, либо они не возникают вообще.

REEDHycalog |

Версия 2.1 |

Стр. 27 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

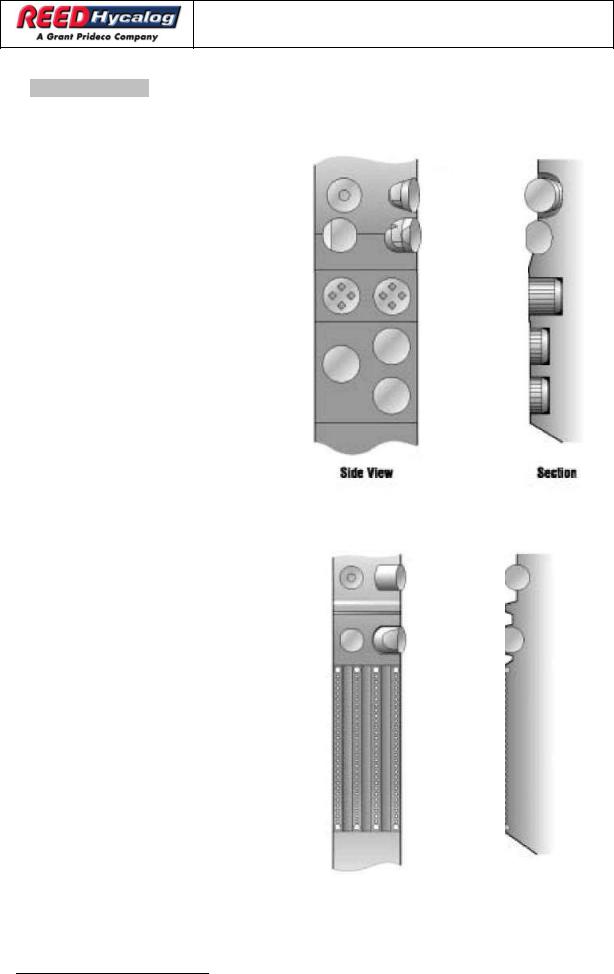

Защита калибра

Защита калибра очень важна. Большие затраты могут быть связаны, если был потерян диаметр долота: короткий интервал бурения, время затраченное на проработку, дополнительные отработки, проблема с спуском обсадных колонн, увеличение риска прихвата и т.д.

Следующие особенности могут улучшить защиту калибра стального корпуса:

На нем могут быть расположены один или несколько резцов PDC;

Для увеличения количества резцов часто используют резцы с плоской площадкой4;

Также могут быть установлены вставки из карбида вольфрама, иногда с добавлением алмазной составляющией;

Вдолотах с матричным корпусом можно увидеть такое же применение резцов PDC и резцов с плоской площадкой.

В матричном кормпусе могут быть вставлены блоки карбида вольфрама;

Для более тяжелых ситуаций, могут быть добавлены натуральные или синтетические алмазы.

Основное преймущество долот с фиксированными резцами над шарошечными долотами – это то, что в них калибр долота может быть значительно удлинен.

Вибрации, особенно поперечные (эффект пружины), могут привести к сильному износу калибра. Тем не менее, особенности, которые используются для стабильности долота, попутно усиливают и калибр. Таким образом, использование спирального калибра на стойкость долота напрямую не влияет, но может ее улучшить, увеличением стабильности долота.

Защита калибра долот с стальным корпусом

1.Резцы PDC

с

увеличенны м глом атаки;

2.Резцы PDC с плоской площадкой;

3.Вставки

карбида вольфрама с алмазами

4.Вставки

карбида

вольфрама

Вид сбоку |

|

Секция |

|

|

|

Защита калибра долот с матричным корпусом

1.Резцы PDC

с

увеличенны м глом атаки;

2.Резцы PDC с плоской площадкой

3.Алмазная

зацщита

Секция

Вид сбоку

4 Предупреждение: очень часто при оценке износа долота описывают и износ этих резцов, что не правильно.

REEDHycalog |

Версия 2.1 |

Стр. 28 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Алмазные долота

Вступление

Теперь мы переходим к алмазным долотам. Семейство алмазных долот состоит из долот с натуральными алмазами, долот TSP (термостабильные PDC) и импрегнированные алмазные долота. У всех этих типах есть несколько общих особенностей:

•Схожая конструкция - профили

•Одинаковый механизм бурения - истирание

•Гидравлика осуществляется через специальные каналы

•Применяются в крепких и очень крепких породах, плохие показатели при применении в мягких породах

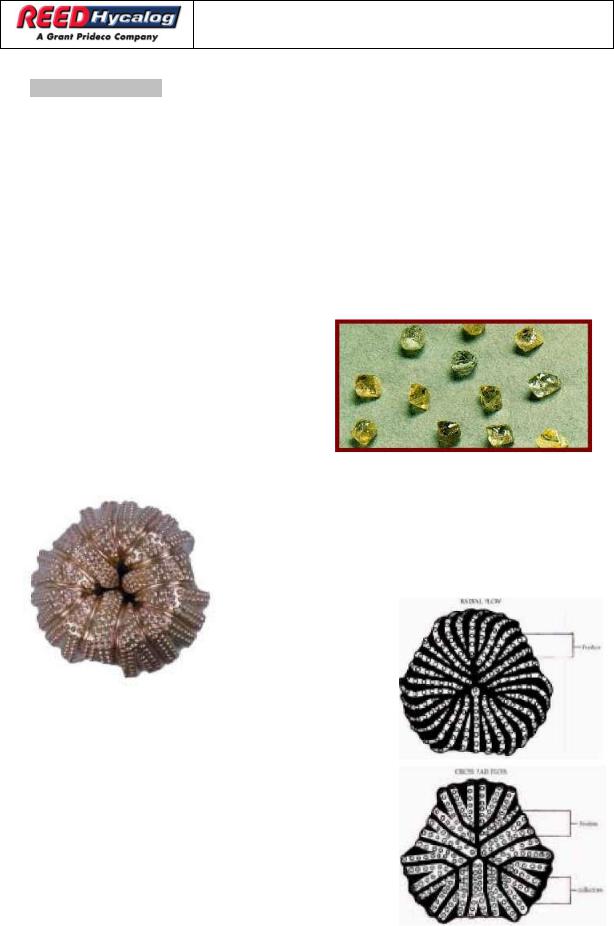

Долота с натуральными алмазами

Главные элементы дизайна – это размер используемых алмазов, их количество, гидравлический рисунок каналов и профиль долота.

Для более крепких пород используются алмазы меньшего размера. Для относительно мягких пород (скорость 3+ м/час) требуются алмазы 1 – 1½ карата, тогда как для очень

крепких пород (0.5 м/час) потребуются 6-8 алмазов на каррат.

Можно использовать алмазы разного класса, например, высшего качества, магнические, черные алмазы. Они отличаются по сопротивляемости износу, слому, и по своей форме. (Например, для пластических глин используют более заостренные камни)

Стойкость и показатели отработки алмазных долот сильно зависят от гидравлики. Для удаления породы в мягких породах и охлаждения резцов

необходима достаточная гидравличекая мощность. При бурении более твердых пород значимость гидравлической мощности уменьшается. При бурении мягких пород акцент ставится на вынос шлама, а при бурении твердых – на охлаждении алмазов. Для выноса шлама оптимально радиальное расположение каналов жидкости, пересекающиеся каналы – для охлаждения алмазов..

Самый распространенный профиль типа "C". Он представляет собой ссуженый профиль, что дает лучшую МСП и относительную стабильность. Профиль типа "R" используют при бурении очень крепких пород либо «сломанных» пород.

Радиальные

каналы

Пересекающиеся

каналы

REEDHycalog |

Версия 2.1 |

Стр. 29 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

Импрегнированные алмазные долота

Вероятно, будущее алмазных долот заключается в импрегнированных алмазных долотах, либо TSP долотах. В импрегнированных

долотах алмазы перемешаны с матрицей. Долото так спроектировано, что изношенные алмазы будут постепенно выпадать из долота по мере износа матрицы. Следовательно, стойкость таких долот существенно выше чем традиционных, а МСП не должна уменьшаться.

Для различной твердости пород существуют различные профили. Кроме того

используется разное число и размер лопастей. На примере снизу, долота располагаются от агрессивного дизайна слева к износостойкому справа.

Как было уже сказано, у долото слева самое агрессивное, оно предназначенно для бурения более мягких и пересливающихся породах, а также при горизонтальном бурении. Профиль представлен небольшим количеством больших лопастей.

Для более твердых и перереслаивающихся пород используется средний более плоский и круглый профиль.

Количество лопастей увеличено.

Предназначение последнего профиля справа – крепкие абразивные породы, а также горизонтальное бурение.

Эти основные дизайны могут быть изменены для конкретных условий. В долоте справа установлены в лопастях резцы TSP. Следовательно, оно пригодно и для бурения мягких пород, а также для разбурки элементов оснастки обсадных колонн (при использовании долота с традиционным профилем, оно скорее бы начало вертеться на резине цементировочной пробки). Резцы TSP же внедряются в пробку и эффективно

разбуривают, что дает

экономию на одну |

|

|

спуско-подъемную |

операцию. |

Для |

импрегнированных долот важна защита калибра, так как они предназначены для крепких и абразивных пород и часто отрабатываются на турбобурах при высоких скоростях вращения. Использованием длинных калибров можно добиться как и дополнительной защиты, так и

увеличения стабильности при повышенных оборотах.

REEDHycalog |

Версия 2.1 |

Стр. 30 из 88 |

|

|

|

СБГУАП группа 4736 https://new.guap.ru/i03/contacts

Дизайн и выбор буровых долот

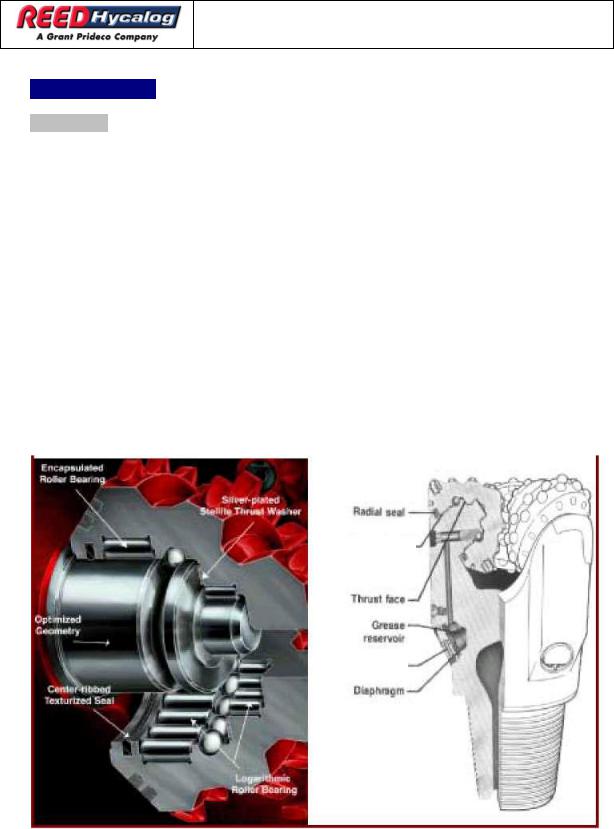

Система опоры

Типы опор

Существует два типа опор: качения (роликовая) и скольжения (фрикционная). Фрикционные опоры бывают только маслонаполненные: так как из-за жестких допусков в местах контактов попадание каких-либо твердых частиц (из шлама или бурового раствора) приведет к их быстрому износу. Опоры качения бывают открытые.

Опора долота начинает испытывает нагрузки при возникновении контакта вооружения и калибра с породой. Эту нагрузки можно разделить на радиальную и осевую силы. На цапфу (main journal) действует радиальная (основная) нагрузка, а на упорную шайбу (thrust face) или, в некоторых случаях, на шариковые подшипники – осевая.

На рисунке изображена опора качения. Ее главное отличие от опоры скольжения заключается в том, что нагрузка на цапфу передается через комплект роликов. В зависимости от размера долота могут быть один, два или три ряда этих роликов.

Ниже находяится пример опоры скольжения или фрикционной опоры. Главная отличительная особенность от роликовой опоры – нагрузка передается сразу на цапфу долота через широкую плоскостную поверхность.

Герметизированная |

|

|

Радиальное |

|

||

|

|

уплотнение |

|

|

||

|

|

|

|

|||

опора качения |

|

|

(radial seal) |

|

||

|

Опорная шайба с |

|

|

|

|

|

|

Плавающая втулка с |

|||||

|

серебрянным |

|||||

|

|

|

серебряным |

|

||

|

покрытием |

|

|

|

||

|

покрытием (silver- |

|

||||

|

|

|

||||

|

|

plated floating bushing) |

|

|||

|

|

|

|

|

|

|

|

|

Упорная шайба |

|

|

||

|

|

|

(Thrust face) |

|

||

|

|

|

|

|||

|

|

Резервуар смазки |

||||

Оптимальная |

|

(Grease reservoir) |

||||

|

|

|

|

|

|

|

конфигурация |

|

Крышка резервуара |

|

|

||

|

|

|

||||

|

|

(reservoir cap) |

|

|||

|

|

|

|

|||

|

|

|

Диафрагма |

|

||

|

|

|

(Diaphragm) |

|

||

Текстуризивованное |

|

|

|

|

|

|

уплотнение с |

Ролики со |

|

|

|

|

|

центральным |

|

|

|

|

|

|

сферической |

|

|

|

|

|

|

ребром |

|

|

|

|

|

|

поверхностью |

|

|

|

|

|

|

|

|

|

|

|

|

|

REEDHycalog |

Версия 2.1 |

Стр. 31 из 88 |

|

|

|