4897

.pdf22

ЛАБОРАТОРНАЯ РАБОТА № 3 ИЗГОТОВЛЕНИЕ СТЕНОВЫХ БЛОКОВ ИЗ АРБОЛИТА

1 Цель работы:

Получить навыки производства стеновых блоков.

2 Содержание задания

2.1Составления смеси для изготовления блоков, содержащей наполнитель из технологической щепы или древесную стружку.

2.2Укладка полученной смеси в пресс-формы и формование блоков на установке.

3 Методическое и материально-техническое обеспечение

3.1Методические указания к выполнению работы.

3.2Аппаратура для выполнения работы: установка для изготовления стеновых блоков, бетономешалка, форма для изготовления стенового блока, сухие смеси, методические указания.

3.3Методические указания

Ход работы

Согласно заданию преподавателя составить смесь: опилкобетон или арболит (состав смеси приведен выше).

После того, как смесь приобретет нужную консистенцию, уложить ее в форму для прессования.

Затем выполнить прессование и полученные блоки уложить для сушки на подготовленные подставки.

Контрольные вопросы для проверки

1Отрасли народного хозяйства, где возможно применение стеновых блоков из арболита.

2 Состав формовочных смесей

3 Процесс изготовления стеновых блоков.

23

ЛАБОРАТОРНАЯ РАБОТА № 4 ИСПЫТАНИЯ СТЕНОВЫХ БЛОКОВ ИЗ АРБОЛИТА

1 Цель работы:

Получить практические навыки и изучить методы контроля качества стеновых блоков из арболита.

2 Содержание задания

2.1Изучить требования ГОСТа к проведению испытаний по определению прочности стеновых блоков.

2.2Провести испытания натурных образцов и дать рекомендации об их использовании.

2.3Произвести оценку физико-механических свойств получаемых бло-

ков.

Стеновые блоки, как видно из названия, предназначены для постройки зданий, а именно стен.

Стены здания – это вертикальные ограждения, отделяющие помещения от внешней среды и друг от друга. В зависимости от восприятия нагрузок от здания стены могут быть несущими, самонесущими и ненесущими.

Стены гражданских зданий должны удовлетворять следующим требова-

ниям:

–быть прочными и устойчивыми,

–обладать долговечностью, соответствующей классу здания,

–соответствовать степени огнестойкости здания,

–быть энергосберегающим элементом здания,

–иметь сопротивление теплопередаче согласно теплотехническим нормам, при этом обеспечивать необходимый температурно-влажностный комфорт в помещениях,

–обладать достаточными звукоизолирующими свойствами,

24

–иметь конструкцию, отвечающую современным методам возведения конструкций стен,

–быть экономически оправданной, исходя из заданного архитектурнохудожественного решения, отвечать возможностям заказчика,

–материалоемкость (расход материалов) должна быть по возможности минимальной, так как это во многом способствует снижению трудозатрат на возведение стен и общих расходов на строительство.

Исходя из этих требований, осуществляют контроль стеновых блоков по

следующим основным параметрам: средняя плотность арболита, класс или марка арболита по прочности на сжатие, отпускная прочность и отпускная влажность; линейные размеры изделий (конструкций), отклонения от прямолинейности, от плоскостности и масса изделий (конструкций).

Предприятие-изготовитель обязано проводить периодически (не реже одного раза в квартал) испытания арболита по морозостойкости, теплопроводности, а также пористости.

Для контрольной проверки от каждой партии изделий отбирают 5 % изделий, но не менее 3 шт.

Отобранные изделия подвергают поштучному осмотру, обмеру и взвешиванию.

При необходимости проверки толщины отделочного слоя, защитного слоя бетона и расположения арматуры следует производить вскрытие изделий.

Если при проверке отобранных изделий окажется хотя бы одно изделие, не соответствующее требованиям ГОСТ 19222-84, то производят повторную проверку удвоенного количества изделий.

Если при повторной проверке окажется хотя бы одно изделие, не соответствующее требованиям настоящего стандарта, то данная партия изделий приемке не подлежит.

Для определения прочности арболита изготавливают три серии по три образца (в каждой серии) арболита размерами 150х150х150 мм.

25

Первую серию контрольных образцов выдерживают до испытания в камере стандартного твердения в течение 28 сут при температуре (20±2) °С и относительной влажности воздуха (70±10) %. Вторую серию образцов выдерживают в одинаковом режиме с контролируемыми изделиями до момента определения отпускной прочности арболита (7 сут). Третья серия образцов должна твердеть в течение 7 сут в одинаковом режиме с контролируемыми изделиями, затем до момента определения прочности арболита (28 сут) в одинаковом режиме с образцами первой серии.

На 7-е сутки образцы арболита второй серии и на 28-е сутки образцы арболита первой и третьей серии испытывают на прочность с определением средней плотности и влажности.

ПОДГОТОВКА К ИСПЫТАНИЮ

Образцы для испытания отбирают от партии. Размер партии и число образцов, подлежащих испытанию для определения пределов прочности при сжатии и изгибе, устанавливают нормативно-технической документацией на соответствующие виды стеновых материалов, утвержденной в установленном порядке.

Образцы, отобранные во влажном состоянии, перед испытанием выдерживают не менее 3 сут в закрытом помещении при температуре (20 + 5) °С или подсушивают в течение 4 ч при температуре (105 ± 5) °С.

Блоки, отобранные для испытания, по внешнему виду и размерам должны удовлетворять требованиям нормативно-технической документации на эти материалы, утвержденной в установленном порядке.

Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб.

При подготовке образцов выравниванию подлежат поверхности, которые в конструкции располагаются перпендикулярно направлению сжимающей нагрузки.

26

Предел прочности при сжатии бетонных камней определяют на целом камне. Опорные поверхности образцов выравнивают цементным раствором, если их отклонение от плоскостности превышает 0,3 мм.

Блоки с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагались в растянутой зоне образца.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

1.Образцы измеряют с погрешностью до 1 мм. Каждый линейный размер образца вычисляют как среднее арифметическое значение результатов измерений двух средних линий противолежащих поверхностей образца.

Диаметр цилиндра вычисляют как среднее арифметическое значение результатов четырех измерений: в каждом торце по двум взаимно перпендикулярным направлениям.

2.Испытание образцов на сжатие

На боковые поверхности образца наносят вертикальные осевые линии. Образец устанавливают в центре плиты пресса, совмещая геометрические оси образца и плиты, и прижимают верхней плитой пресса.

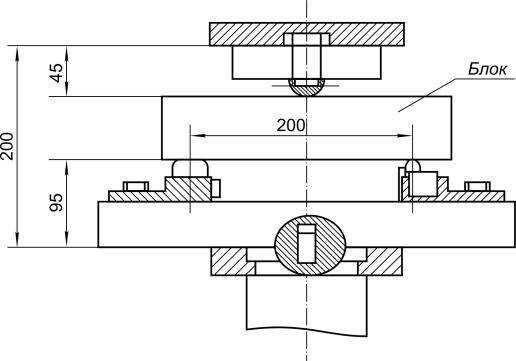

Рис. 4 Схема приложения нагрузки к блоку при испытании

27

Нагрузка на образец должна возрастать непрерывно и равномерно со скоростью, обеспечивающей его разрушение через 20…60 с после начала испытания.

3.2.1. Предел прочности при сжатии |

Rсж , МПа образца вычисляют по |

|||

формуле |

|

|

|

|

R |

= |

P |

, |

(1) |

|

||||

сж |

|

F |

|

|

где P – наибольшая нагрузка, установленная при испытании образца, МН; F – площадь поперечного сечения образца, вычисляемая как среднее арифметическое значение площадей верхней и нижней его поверхностей, м2.

Предел прочности при сжатии образцов в партии вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытаний установленного числа образцов.

МЕТОДЫ ИСПЫТАНИЙ ОРГАНИЧЕСКИХ ЗАПОЛНИТЕЛЕЙ

1.Для определения качества органических заполнителей от партии, объем которой устанавливается по соглашению сторон, отбирают пробу, состоящую из 10 частей, взятых из разных мест партии. Масса каждой части должна быть не менее 1 кг.

Составленную из частей пробу сокращают методом квартования до 2,5 кг.

2.Содержание коры, листьев и хвои в измельченной древесине отбором их из сокращенной пробы и взвешиванием на технических весах с погрешностью до 1 г.

Содержание каждой примеси: коры, листьев и хвои в измельченной древесине вычисляют в процентах по формуле

X = g 100, (2)

G

где g – масса коры, листьев, г;

G – масса навески с корой, листьями, г.

28

3.Фракционный состав органических заполнителей определяют рассевом навески (после отбора из нее коры, листьев, хвои) на механических лабораторных анализаторах с движением сит в горизонтальной плоскости.

Рассортированные фракции (остаток на ситах) взвешивают с погрешностью до 1 г, а их содержание в навеске в процентах вычисляют по формуле (2).

4.Максимальный размер частиц органических заполнителей определяют отбором 20 частиц органического заполнителя из фракции, оставшейся на сите диаметром 20 мм. Размер каждой частицы измеряют при помощи металлической линейки с погрешностью до 1 мм. Максимальный размер частиц вычисляют как среднее арифметическое результатов произведенных замеров.

Коэффициент формы частицы определяют по ГОСТ 9758-77.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ОДНОРОДНОСТИ ПО СРЕДНЕЙ ПЛОТНОСТИ АРБОЛИТА

Однородность по средней плотности арболита оценивают коэффициентом однородности ( Kодн ), определяемым по формуле

|

|

K |

|

= |

ρб. треб |

|

(3) |

|

|

одн |

ρб. макс |

||||

|

|

|

|

|

|||

|

|

|

|

|

|

||

где ρ |

б. треб |

– требуемое значение плотности арболита, кг/м3 ; |

|

||||

|

|

|

|

|

|

|

|

ρб. макс – наибольшее статистически вероятное значение плотности арбо- |

|||||||

лита данного состава, кг/м3 . |

|

|

|

|

|

||

Наибольшее статистически |

вероятное значение плотности |

арболита |

|||||

( ρб. макс ) определяют по формуле |

|

|

|

|

|

||

|

|

ρб. макс = ρср (1+ 3СV ρ ), |

(4) |

||||

где ρср – среднее значение плотности арболита в данной серии образцов, кг/м3 ;

СV ρ – показатель изменчивости арболита по плотности. Среднюю плотность арболита ( ρср ) вычисляют по формуле

29

ρ |

|

= |

ρ1 + ρ2 + ...+ ρn |

, |

(5) |

cp |

|

||||

|

|

n |

|

||

|

|

|

|

||

где ρ1 , ρ2 , … , ρn – частные результаты определения плотности в одной серии образцов при естественной влажности или в сухом состоянии;

n – число частных результатов определений (число серий испытаний). Показатель изменчивости арболита по плотности (СV ρ ) определяют по

формуле

С = |

σ ρ |

, |

(6) |

V ρ |

ρср |

|

где σ ρ – среднее квадратичное отклонение частных результатов в серии от величины их среднего значения ( ρср ), кг/м3.

Среднее квадратичное отклонение (σ ρ ) определяют по формуле

|

|

|

|

n |

|

|

|

||

|

|

σ ρ = |

∑(ρср − ρi )2 |

(7) |

|||||

|

|

|

1 |

|

|

, |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n −1 |

|

|

|

|

где |

ρi |

– частный результат определения плотности, кг/м3. |

|

||||||

|

Прочность арболита в партии ( Rm ), МПа, вычисляют по формуле |

|

|||||||

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

∑Ri |

, |

|

(8) |

|

|

|

R |

|

= |

i=1 |

|

|

||

|

|

|

|

|

|||||

|

|

m |

|

n |

|

|

|

||

|

|

|

|

|

|

|

|

||

где |

Ri |

– единичное значение прочности арболита, МПа; |

|

||||||

|

n – общее число единичных значений прочности арболита в партии. |

|

|||||||

|

За единичное значение прочности арболита принимают: |

|

|||||||

–при контроле по образцам-среднюю прочность арболита в одной серии образцов, определенную по ГОСТ 10180;

–при контроле неразрушающими методами-среднюю прочность арболита конструкции или среднюю прочность арболита контролируемого участка конст-

30

рукции, определенную по действующим государственным стандартам на методы неразрушающего контроля.

УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ

1.В помещении для испытания образцов следует поддерживать температуру воздуха в пределах (20±5) °С и относительную влажность воздуха не менее 55 %. В этих условиях образцы должны быть выдержаны до испытания в распалубленном виде в течение не менее 24 ч, если они твердели в воде, и в течение не менее 4 ч, если они твердели в воздушно-влажных условиях или в условиях тепловой обработки.

Образцы, предназначенные для испытаний для определения передаточной или распалубочной прочности арболита на сжатие в горячем состоянии, а также образцы, предназначенные для определения прочности на растяжение после водного твердения, следует испытывать без предварительной выдержки.

2.Перед испытанием образцы подвергают визуальному осмотру, устанавливая наличие дефектов в виде околов ребер, раковин и инородных включений. Образцы, имеющие трещины околы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (кроме арболита крупнопористой структуры), а также следы расслоения и недоуплотнения арболитовой смеси, испытанию не подлежат. Наплывы арболита на ребрах опорных граней образце» должны быть удалены напильником или абразивным камнем. Результаты осмотра записывают в журнал испытаний. В случае необходимости фиксируют схему расположения дефектов.

3.На образцах выбирают и отмечают грани, к которым должны быть приложены усилия в процессе нагружения.

Опорные грани отформованных образцов-кубов, предназначенных для испытания на сжатие, выбирают так, чтобы сжимающая сила при испытании была направлена параллельно слоям укладки арболитовой смеси в формы.

Опорные грани образцов-кубов и призм, предназначенных для испытания на растяжение при раскалывании, должны быть выбраны так, чтобы оси колю-

31

щих прокладок, передающих усилие, были перпендикулярны к слоям укладки арболитовой смеси.

Плоскость изгиба образцов-призм при испытании на растяжение при изгибе должна быть параллельна слоям укладки.

4.Линейные размеры образцов измеряют с погрешностью не более 1 %. Результаты измерений линейных размеров образцов записывают в журнал испытаний.

5.Отклонения от прямолинейности образующей образцовцилиндров определяют с помощью поверочных плиты или линейки и щупов путем установления наибольшего зазора между боковой поверхностью образца и поверхностью плиты.

6.Отклонения от перпендикулярности смежных граней образцов-кубов и призм, а также опорных и боковых поверхностей цилиндров.

7.Отклонения от плоскостности, прямолинейности и перпендикулярности следует проверять на образцах, изготовленных в формах одного комплекта не реже одного раза в 6 мес, а также при каждой замене форм для изготовления образцов.

8.Если опорные грани образцов-кубов или цилиндров не удовлетворяют требованиям, то они должны быть выровнены. Для выравнивания опорных граней применяют шлифование или нанесшие слоя быстро-твердеющего материала толщиной не более 3 мм и прочностью к моменту испытания не менее половины ожидаемой прочности бетона образца.

Перед испытанием образцы взвешивают с целью определения их средней плотности по ГОСТ 12730.1. При автоматическом определении массы образцов

погрешность |

принимают |

по |

среднему |

классу |

точности |

по |

ГОСТ 23676. |

|

|

|

|

|

|

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Все образцы одной серии должны быть испытаны в расчетном возрасте в течение не более 1 ч.