4863

.pdf

21

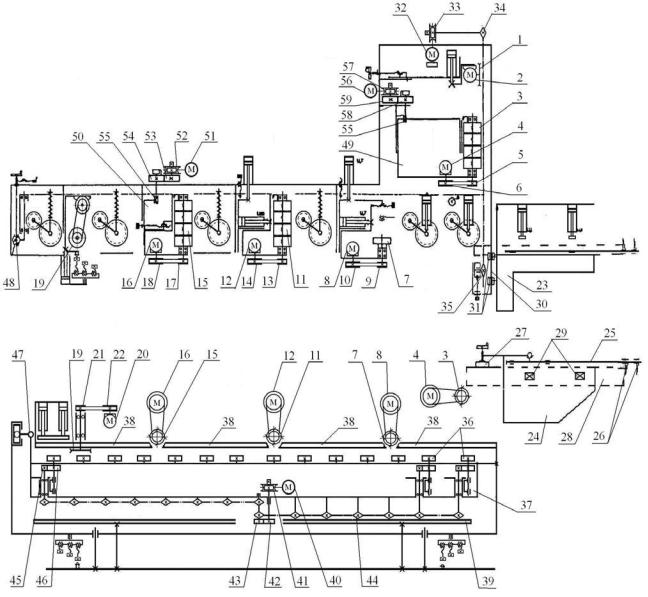

Рис. 2.2 Многооперационный обрабатывающий центр для изготовления деталей дверей и окон: а – общий вид; б – суппорты шипорезного участка; в – суппорты и роликовый автоподатчик продольного профилирующего участ-ка; г

– каретка с рабочим столом шипорезного участка

Для профилей окон IV78, IV82, IV86, IV92, IV96 применяют наборы инструментов стандартной высоты 100 мм, то есть на двух коротких шпинделях можно разместить по три набора инструментов. Суммарно это столько же, как на одном длинном шпинделе. Исходя из этого система позиционирования шпинделей по вертикали включает в себя пневмоцилиндры с точным пошаговым перемещением на 100 мм. Детали укладываются на каретку. Каретка имеет

22

стол, оснащенный алюминиевой линейкой с углом поворота +/-60; что дает возможность изготавливать многоугольные окна. Линейка имеет электронное устройство для регулирования длины заготовок. Также на рабочем столе имеется автоматическое противоскольное устройство (сменный деревянный диск) с 8-ю положениями, контролируемыми процессором. Движение каретки происходит по двум упрочненным высокоточным направляющим с автоматической выборкой зазоров, что обеспечивает полное отсутствие вибраций. Система смазки позволяет поддерживать постоянную чистоту направляющих и подвижных частей каретки. Каретка оснащена двумя пневматическими держателями (зажимами заготовки). Скорость подачи каретки устанавливается двумя регуляторами, расположенными на панели управления. Один регулирует скорость подачи заготовки в зоне торцовки, второй – в зоне нарезания шипа. При движении каретки по направляющим заготовки торцуются пилой 2-пильного суппорта. У суппорта величина горизонтального перемещения регулируется в интервале +/-65 мм, а максимальная высота реза составляет 125 мм. Узел оснащен систе-мой пневматической установки вертикального положения пилы, позволяющей снизить шум и повысить уровень безопасности работы. Затем на торцах заготовок формируется шип набором фрез на вертикальном (шипорезном) шпинделе 3. Для изменения профиля обработки достаточно переместить шпин-дель по высоте на нужную величину. Вертикальное позиционирование шпин-деля контролируется процессором, позволяющим программировать до 11 рабо-чих групп инструмента в зависимости от толщины заготовок. Если необходимо обработать заготовку с двух концов, цикл повторяется.

Кроме того, каждый станок может быть укомплектован дополнительными устройствами для увеличения производительности и удобства работы. Это пакет для попарной обработки, благодаря чему время шипорезной обработки сокращается в два раза; электронный индикатор угла; электрическое позиционирование шпинделей по вертикали; бесступенчатая подача профилирования и др.

После окончания нарезания шипов заготовки автоматически передаются на участок профилирования. Подающий узел роликового механизма подачи 4 участка состоит из жесткой балки с 12 обрезиненными роликами диаметром 120 мм с цепным и зубчатым приводом каждого из них. Рычажная система крепления осей роликов на балке, прижатие пружинное, а для четырех передних (приемных) роликов пневматическое, обеспечивают надежный захват и пере-

23

мещение заготовки без перебазирования. Минимальное расстояние между роликами 130 мм позволяет проводить обработку коротких заготовок. Вертикальное положение балки регулируется с панели управления, а ее прижим производится посредством пневмоцилиндров. С помощью трех профилирующих фрезерных шпинделей 6, 7, 8, входящих в состав профилирующего участка, формируется поперечное сечение детали. Конструкция шпинделей, аналогичная шипорезному шпинделю. Первый из них имеет реверсивное вращение и горизонтальное перемещение подвода − отвода поперек направления подачи для работы в качестве антискольного. Каждый из трех шпинделей имеет автономный привод электрообмотки, статора которого подключаются по схеме «звезда» или «треугольник». Управление вертикальным перемещением шпинделей производится процессором в соответствии с выбранной программой. Также узел оснащен контрнаправляющей из твердой породы древесины, выполняющей программируемое синхронное со шпинделем вертикальное перемещение пневмоцилиндром. Окончательную обработку осуществляет продольная пила 5, производящая отпиливание штапика. Шпиндель этого блока имеет горизонтальное перемещение 50 мм и вертикальное перемещение 150 мм с револьверной системой фиксированных упоров на четыре положения.

На рис. 2.3 приведена кинематическая схема углового обрабатывающего центра. На станине 30 Г-образной формы расположены суппорты шипорезного и продольно-фрезерного участков. Подача заготовок и их неподвижное базирование на шипорезном участке осуществляются кареткой 23, снабженной направляющей линейкой 25, контрпрофилями 27, торцовым переставляемым упором 26 и пневмоприжимами 29. Набор съемных контрпрофилей (подпоров) крепят на поворотном кронштейне и вводят в работу в зависимости от профиля, вырабатываемого на конце детали. Контрпрофили изготавливают из твердой древесины и используют для предотвращения сколов на выходе инструмента при торцовом встречном фрезеровании. Направляющая линейка может быть повернута для обработки деталей со скошенными торцами. Привод каретки осуществляется от электродвигателя через промежуточные передачи. Каретка перемещается по роликовым направляющим, закрепленным на станине.

Пильный суппорт 1 представляет собой пилу с зубьями для пиления древесины поперек волокон, установленную на валу специального электродвигателя. Суппорт имеет двухкоординатную настройку.

24

Рис. 2.3. Кинематическая схема многооперационного обрабатывающего центра для изготовления деталей дверей и окон

Шипорезный суппорт 3 снабжен шпиндельным блоком с набором режущих инструментов для получения трех и более профилей на торцах обрабатываемых деталей. Смена профилей производится позиционированием шпинделя по высоте. Привод шпинделя от электродвигателя – через ременную передачу (за счет смены шкивов).

25

Продольно-фрезерный участок состоит из суппортов профильного фрезерования, пильного суппорта 19 и вальцового механизма подачи 36. Суппорт 11 может осуществлять встречное или при изменении вращения попутное фрезерование. При встречном фрезеровании он участвует в формировании профиля заготовки наравне с суппортом 15, снимая часть припуска. При обработке по периметру склеенных рамок он работает с попутной подачей для уменьшения сколов только на заключительной стадии обработки в зоне фрезерования углов рамки. В этом случае на шпиндель этого суппорта устанавливают набор фрез попутного фрезерования. Позиционированием по высоте обеспечивается выбор фрез требуемого профиля.

Фрезерный суппорт 7 выполнен только для встречного фрезерования различных профилей, выбор которых для обработки происходит по аналогии с другими фрезерными шпинделями − позиционированием. Инструментальный блок имеет набор из трех, четырех и более типов насадных фрез. Привод обоих шпинделей – через ременную передачу, нерегулируемый.

Пильный суппорт 19, оснащенный круглой пилой для продольного пиления, выполняет различные функции: выпиливание дополнительной детали (штапика) при выборке четверти у продольного и поперечного брусков створки, распиловку заготовки на две кратные детали и др. Он представляет собой электродвигатель с закрепленной на валу круглой пилой.

Подвижное базирование заготовки 28 на участке продольного фрезерования происходит по столу 24 и боковым направляющим линейкам 38. Механизм подачи 37 заготовок выполнен в виде консольно закрепленной балки, на которой установлены приводные подпружиненные вальцы 36. По высоте, на размер обрабатываемой заготовки балка настраивается вручную или с помощью электромеханического привода. Кроме того, ее можно поднять, поворачивая вокруг продольной оси, и тем самым обеспечить свободный доступ к режущим инструментам. Электродвигатель 40 через промежуточные передачи обеспечивает бесступенчато регулируемую скорость подачи.

Имеются обрабатывающие центры этого типа, в которых устанавливаются дополнительные суппорты для выборки гнезд под фурнитуру и выборки пазов в брусках створки или коробки.

Для улучшения условий обслуживания к станку пристраивают дополнительно возвратный роликовый конвейер или разворотный стол для повторной обработки деталей.

26

Многоцелевой центр оснащают системами управления переналадки рабочих органов двух видов: программирование с помощью размещенных на пульте электрических переключателей (контактное управление); программирование путем задания параметров обработки на клавиатуре пульта или в диалоговом окне монитора. Введенные параметры запоминаются в долговременной памяти компьютера станка и далее, вызовом нужной программы с пульта осуществляется автоматическое управление работой станка. Весь процесс прохождения детали через станок обеспечивается в этом случае только нажатием кнопки.

Современные модели станков снабжают электронной связью (интерфейсом) с персональным компьютером технологического отдела предприятия. В этом случае данные из отдела в диалоговом режиме передаются на ЭВМ стойки управления станков. Таким образом, станок полностью может быть интегрирован в производственный процесс предприятия с электронной обработкой данных.

Таблица 2 Технические характеристики угловых обрабатывающих центров

Наибольшие размеры обработки, мм |

|

|

|

деталей |

100х120х2175 |

|

|

рамок в сборе |

80х1120х2120 |

|

|

Шипорезный участок, мощность пильного суппор- |

|

та, кВт: |

2,2 |

|

|

частота вращения, мин-1 |

3000 |

|

|

мощность фрезерного суппорта, кВт |

7,5 − 11 |

|

|

частота вращения, мин-1 |

3500 − 4000 |

скорость подачи заготовок, м/мин |

5 − 18 |

|

|

Участок продольно-фрезерной обработки |

|

|

|

частота вращения, мин-1 |

3000 − 6000 |

скорость подачи, м/мин |

6 − 12 |

|

|

мощность электродвигателя подачи, кВт |

|

|

1,1 |

|

|

27

3. ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ ДЛЯ ДЕРЕВЯННОГО ДОМОСТРОЕНИЯ

Производство деталей домов, коттеджей, гостиниц, бань, малых форм из бревен, бруса, а также каркасных и фахверковых конструкций должно осуществляться с высокой точностью и без ошибок, поскольку это сопряжено со значительными издержками как при производстве, так и при строительстве. Эти задачи c успехом можно решить с помощью пятиосевого центра портальной компоновки. Такой центр состоит из стационарного портала и модуля подачи заготовок по оси Y, включающего систему тележек-манипуляторов, перемещающихся с заготовкой по направляющим качения продольной базирующей балки станины. Балка станины модуля подачи заготовок проходит через портал перпендикулярно его плоскости. Такая компоновка центра расширяет технологические возможности и повышает производительность по сравнению с другими типами станков и центров аналогичного назначения.

Однако технологические и технические возможности такого центра могут быть еще более расширены за счет увеличения длины станины, числа, типа и места расположения операционных блоков, набора инструментов, числа инструментальных магазинов и их емкости. В этом случае центр может производить детали не только конструкций жилых домов, но и промышленных и общественных зданий, включая склады, ангары, катки, бассейны и т.д. Схема обрабатывающего центра портальной компоновки с околостаночным оборудованием для деревянного домостроения приведена на рис. 3.1.

В отличие от универсальных станков с ЧПУ для столярных и плотничных работ обрабатывающие центры имеют более совершенные концептуальные решения, пришедшие из авто- и авиастроения. Универсальный 5-ти осевой 3-х координатный обрабатывающий центр с ЧПУ для производства домостроительных конструкций из дерева предназначен для кратного сверления, интерполированного фрезерования (пазования), линейной резки и специальных, сложных операций. Так, для ускорения процесса (чтобы не терять время на поворот фрезы при обработке бруса с двух противоположных сторон) в станке используются сдвоенные фрезы. Четырехсторонняя обработка бруса выполняется также спаренными горизонтальными, а затем вертикальными фрезами.

28

Рис. 3.1. Схема обрабатывающего центра портальной компоновки с околостаночным оборудованием для деревянного домостроения

Перенос этих операций на дополнительный четырехосевой шпиндель значительно повышает как производительность центра, так и надежность его узлов в целом, из-за перераспределения между ними операций. Все остальные операции по изготовлению заготовок дома осуществляются при помощи пятиосевого шпинделя, который легко выполняет разнообразную обработку. Одной из технологических новинок является возможность выполнения сложных то- карно-фрезерных операций. При их выполнении фреза, например, не перпендикулярно врезается в брус, а входит в него по круговой траектории, незаметной человеческому глазу, чтобы исключить сколы.

Еще одна принципиальная система – это многоточечная система захвата, закрепления, позиционирования по осям Х и Z и подачи по оси Y заготовки на каретках-манипуляторах (рис. 3.2). Каждая из кареток имеет независимый программируемый привод подачи (позиционирования) по оси Y, а также возможно программирование их приводов на синхронное перемещение. Захват, закрепление и позиционирование по осям Х и Z заготовки осуществляется жесткими двухкоординатными зажимами с широкими металлическими губками и гидрав-

29

лическим приводом. Они надежно фиксируют «нулевую точку», с которой начинаются и осуществляются все операции обработки. Эти прижимы исключают проскальзывание детали – ведь она всегда зажата двумя и более из них. Это обеспечивает абсолютную стабильность и точность обработки без повреждения лицевых поверхностей. Эта же система захвата и поворота заготовок исключает сдвиг «нулевой точки» и снижает продолжительность обработки за счёт поворота заготовок непосредственно на рабочей позиции без раскрепления. Причем, чтобы получить доступ к нижней пласти, не надо полностью переворачивать деталь − достаточно повернуть ее на 90°. Такое угловое перемещение для пятиосевого шпинделя является оптимальным. Если нужно обработать место крепления, то зажимы ближайших к нему кареток разжимаются, и они разъезжаются, освобождая рабочую зону для доступа инструмента. Два или более зажимов других кареток-манипуляторов обязательно надежно удерживают заготовку.

Керамические, практически «вечные», подшипники высокоскоростных узлов, а также жидкостное охлаждение основных (дорогостоящих) агрегатов, увеличивают их ресурс в несколько раз.

Главный шпиндель станка имеет систему охлаждения, которая обеспечивает его стабильную температуру 15 °С. Это – один из самых дорогих узлов в станке. Он имеет керамические подшипники, специальную защиту и, как видите, располагается над обрабатываемой деталью – чтобы на него не попадали опилки и пыль, не было перегрева двигателя и снижения точности работы.

Встроенный ленточный конвейер системы удаления опилок, наряду с верхним расположением операционных головок, а также отсутствие цельного рабочего стола, исключают попадание отходов под инструмент и заготовки. Это исключает появление дефектов на готовых деталях и, как следствие, необходимость их дальнейшей чистовой обработки.

30

Рис. 3.2. Обрабатывающий центра портальной компоновки с околостаночным оборудованием для деревянного домостроения: а – общий вид; б – каретки-манипуляторы; в – двухкоординатная система зажима заготовки на каретках-манипуляторах

Максимальное сечение обрабатываемых деталей от 600× 600 до 400 × 3000 мм при длине 12 − 48 м, что позволяет обрабатывать строительные конструкции и объёмные детали.

Расчётная производительность центра по данным завода-изготовителя: до 12 комплектов домов, площадью 200 − 250 м2/мес. В случае изготовления деталей домов каркасного домостроения его производительность еще выше, так как при этом осуществляется меньше операций и не требуются спаренные фрезы, зарезка угловых соединений стеновых балок и т. д.