4855

.pdf11

5. Требования к составлению отчета

Отчет по практике должен иметь:

–титульный лист;

–оглавление;

–описательный материал по вопросам для каждого этапа;

–заключение;

–список используемой литературы.

Отчет оформляется в соответствии с требованиями методических указаний «Правила оформления студенческих работ»:

–текст отчета может быть написан от руки или в печатном, на одной стороне нелинованной бумаги формата А4 (210×297 мм);

–с четырех сторон листа оставляются поля: левое – 30 мм, правое – 15 мм, верхнее – 25 мм, нижнее – 20 мм;

–иллюстрации (схемы, эскизы, графики) выполняются карандашом в соответствии с требованиями ЕСКД, все иллюстрации именуются рисунками, нумерация сквозная арабскими цифрами или в рамках раздела;

–нумерация страниц начинается с титульного листа и проставляется в нижней части листа по центру (цифры ставят со второй страницы);

–в тексте используются термины лесной и деревообрабатывающей промышленности, утвержденные стандартами на терминологию;

–листы отчета сшиваются.

Отчѐт должен быть оформлен на месте практики и представлен для заключения и отзыва руководителю практики.

Зачѐт по практике принимает комиссия, возглавляемая профессором или доцентом, ведущим курс, по которому проводилась практика с занесением оценки в зачѐтную ведомость и зачѐтную книжку.

Студент, не выполнивший программу практики или получивший неудовлетворительную оценку по отчѐту, направляется на практику повторно или отчисляется из ВУЗа.

12

Библиографический список

Основная литература

1.Положение об организации и проведении практик в ВГЛТА [Текст] / Н. Н. Харченко, А. С. Черных, М. Л. Шабанов ; М-во образования и науки РФ, ГОУ ВПО «ВГЛТА». – Воронеж, 2011. – 28 с. – электронная версия.

2.Болдырев, В. С. Технология лесопильно-деревообрабатывающих производств [Текст] : учеб. пособие / В. С. Болдырев ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». – Воронеж, 2011. – 316 с. – электронная версия.

3.Амалицкий, В. В. Оборудование отрасли [Текст] : учеб. для вузов / В. В. Амалицкий, В. В. Амалицкий. – М. : МГУЛ, 2006. – 600 с.

4.Расев, А.И. Сушка древесины [Электронный ресурс] : рек. УМО по образованию в обл. лесн. дела в качестве учеб. пособия для подготовки студентов вузов / А.И. Расев. – СПб.; М.; Краснодар: Лань, 2010 // ЭБС «Лань». – Режим доступа: http://e.lanbook.com

Дополнительная литература

5.Аксенов, П. П. Технология пиломатериалов [Текст] : учеб. / П. П. Аксенов, Н. С. Макарова, И. К. Прохоров. – М. : Лесн. пром-сть, 1976. – 479 с.

6.Болдырев, В. С. Технологическое проектирование лесопильных цехов [Текст] : учеб. пособие / В. С. Болдырев, Ю. А. Чевычелов, А. И. Цуриков, А. А. Мещерякова ; М-во образования и науки РФ, ФГБОУ ВПО «ВГЛТА». – Воронеж, 2012. – 264 с. - электронная версия.

7.Любченко, В. И. Резание древесины и древесных материалов [Текст] : учеб. для вузов / В. И. Любченко. – М. : Лесн. пром-сть, 1986. – 300 с.

8.Маковский, Н. В. Теория и конструкция деревообрабатывающих машин [Текст] : учеб. для вузов / Н. В. Маковский. – М. : Лесн. пром-сть, 1990. – 600 с.

9.Справочник по сушке [Текст] / Е. И. Богданов, В. А. Козлов, В. Б. Кунтыш, В. И. Мелехов. − М. : Лесн. пром-сть, 1990. − 304 с.

10.Руководящие технические материалы по технологии камерной сушки древесины. ЦНИИМОД. – Архангельск, 1985. – 152 с.

13

Приложение 1 Примерные темы индивидуального задания по первому разделу практики

«Технология лесопильно-деревообрабатывающих производств»

1.Произвести осмотр формы и обмер сортиментов (толщина, длина, сбег), определить точность измерений, породу, место вырезки из хлыста. Привести фактические размеры бревен к стандартным. Сделать соответствующие выводы.

2.Определить на предприятии количества сортировочных групп бревен и их объемов. Произвести сравнение объемов полученных на предприятии с объемами бревен, рассчитанными табличным и аналитическим способами. Сделать соответствующие выводы.

3.Произвести осмотр и обмер сортообразующих пороков с последующей записью результатов измерений в отчете. Учитывая нормы сортообразующих пороков по ГОСТ 9463-88 «Лесоматериалы круглые хвойных пород» и ГОСТ 9462-88 «Лесоматериалы круглые лиственных пород», определить сорт бревен. Проставить маркировку бревна. Сделать соответствующие выводы.

4.Произвести опытную распиловку бревна. Сравнить объемный выход в поставах полученных при распиловке на предприятии с теоретически рассчитанными поставами. Сделать соответствующие выводы.

4.1.Составить четный симметричный максимальный постав для выпиловки необрезных досок с помощью графиков предельных толщин Аксенова

П.П. для следующих исходных данных: диаметр бревна 32 см, длина бревна 5,0 м, сбег 1 см/м, порода сосна, ширина пропила 3,6 мм.

4.2. Подобрать толщину бревна и составить постав для выработки из древесины сосны обрезных пиломатериалов сечением 75х250 мм. длиной 5,5 м. При выборе толщины боковых досок использовать график предельных толщин Аксенова П.П.

Оптимальный диаметр бревна вычисляем из отношения заданной ширины доски к искомому диаметру бревна, которое согласно теории должно быть близким к 0,707d, т.е. в/d = 0,707, откуда

d в , 0,707

где d − оптимальный диаметр бревна, см; в − заданная ширина доски, см.

14

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|||

|

|

Для исходных данных нашего примера d |

|

|

|

35,4 см. Ближайший |

|||||||||||||||||||

0,707 |

|||||||||||||||||||||||||

|

|

стандартный размер диаметра бревна 36 см. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П.1.1 |

|||

|

|

|

|

|

|

|

|

|

|

Расчет поставов |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

Номина- |

|

Коли- |

|

|

Расход ши- |

Расстоя- |

Ширина доски, |

Длина |

|

Объѐм |

Объѐм |

||||||||||||

|

|

льная |

|

чество до- |

|

рины полу- |

ние от цен- |

|

мм |

|

|

|

дос- |

|

одной |

всех |

|||||||||

|

|

толщина |

|

сок в |

|

|

постава на |

тра постава |

|

|

|

ки, м |

|

доски, м3 |

досок, |

||||||||||

|

|

|

|

|

Расчет- |

Стан- |

|

|

|||||||||||||||||

|

|

доски, |

поставе, ш |

|

толщину |

до наруж- |

ная |

|

дартная |

|

|

|

|

|

|

|

м3 |

||||||||

|

|

мм |

|

|

|

|

доски, мм |

ной пласти |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

доски, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

d=32 см, |

L=5,0, |

V=0,48 м3 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

50 |

2 |

|

|

53,3 |

|

|

|

53,3 |

|

301 |

|

275 |

|

5 |

|

0,06875 |

|

0,1375 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

2 |

|

|

44,9 |

|

|

|

98,2 |

|

251 |

|

250 |

|

5 |

|

0,05 |

|

0,1 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

32 |

2 |

|

|

36,6 |

|

|

134,8 |

|

173 |

|

175 |

|

5 |

|

0,028 |

|

0,056 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25 |

2 |

|

|

29,4 |

|

|

164,2 |

|

77,3 |

|

75 |

|

|

3 |

|

0,00564 |

|

0,01128 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,30478 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q = 63,5 % |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица П.1.2 |

|

||

|

|

|

|

Расчет постава для брусово-развального способа раскроя |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

Номи- |

|

Коли- |

Расход ши- |

|

Расстояние |

|

Ширина |

|

|

Длина |

Объем досок, куб. м |

||||||||||||

|

|

нальная |

|

чество |

|

рины по- |

|

|

от центра |

|

доски, мм |

|

|

доски, |

|

|

|

|

|||||||

|

|

толщина |

|

досок в |

|

|

става на |

|

постава до |

|

|

|

|

|

|

м |

|

|

|

||||||

|

|

|

|

|

|

|

расче- |

|

стандар- |

|

|

одной |

|

всех |

|||||||||||

|

|

доски, |

|

поста- |

|

толщину |

|

|

наружной |

|

тная |

|

тная |

|

|

|

|

доски |

|

досок |

|||||

|

|

мм |

|

ве, шт |

доски, мм |

|

пласти дос- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

ки, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

d=36 см, |

L=5,5 м |

|

V=0,67 м3 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I проход |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

250 |

|

1 |

|

128,1 |

|

|

128,1 |

|

251 |

|

– |

|

5,5 |

|

– |

|

– |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

32 |

|

2 |

|

36,6 |

|

|

164,7 |

|

146 |

|

125 |

|

|

5,5 |

|

0,022 |

|

0,044 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

25 |

|

2 |

|

29,4 |

|

|

194,1 |

|

77,3 |

|

75 |

|

|

2 |

|

0,00376 |

|

0,00752 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

II проход |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

75 |

|

1 |

|

38,7 |

|

|

38,7 |

|

250 |

|

250 |

|

|

5,5 |

|

0,103125 |

|

0,103125 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

75 |

|

2 |

|

80,9 |

|

|

119,6 |

|

250 |

|

250 |

|

|

5,5 |

|

0,103125 |

|

0,20625 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

32 |

|

2 |

|

36,6 |

|

|

156,2 |

|

176 |

|

175 |

|

|

5,5 |

|

0,0308 |

|

0,0616 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

25 |

|

2 |

|

29,4 |

|

|

185,6 |

|

77,3 |

|

75 |

|

|

3 |

|

0,00564 |

|

0,01128 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО: |

0,433775 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

Q = 0,733775/0,67 100 = 64,74 % |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15

Таблица П.1.3

Исходные данные для составления и расчета четного симметричного максимального постава при ширине пропила 3,6 мм и сбеге бревна на 1 м 1 см

№ |

Диаметр, см |

Длина |

№ |

Диаметр, см |

Длина фак- |

||

варианта |

|

|

фактическая, м |

варианта |

|

|

тическая, м |

d1 |

d2 |

d1 |

d2 |

||||

1 |

19 |

21 |

5,6 |

14 |

26 |

26,2 |

5,68 |

|

|

|

|

|

|

|

|

2 |

18 |

19 |

5,54 |

15 |

27,6 |

29,4 |

5,20 |

|

|

|

|

|

|

|

|

3 |

19,3 |

21,2 |

6,10 |

16 |

18,5 |

20 |

4,80 |

|

|

|

|

|

|

|

|

4 |

20 |

22 |

4,50 |

17 |

26,6 |

27 |

5,26 |

|

|

|

|

|

|

|

|

5 |

24,3 |

26 |

5,17 |

18 |

26 |

27,4 |

5,49 |

|

|

|

|

|

|

|

|

6 |

23 |

24,5 |

5,97 |

19 |

21,6 |

22,5 |

5,34 |

|

|

|

|

|

|

|

|

7 |

22,7 |

24,7 |

6,55 |

20 |

22,6 |

23,7 |

5,68 |

|

|

|

|

|

|

|

|

8 |

23 |

24,9 |

4,68 |

21 |

24,1 |

25,6 |

6,07 |

|

|

|

|

|

|

|

|

9 |

23,2 |

25,4 |

5,77 |

22 |

27,5 |

28 |

5,67 |

|

|

|

|

|

|

|

|

10 |

24,6 |

25 |

5,83 |

23 |

26 |

27,5 |

5,30 |

|

|

|

|

|

|

|

|

11 |

25 |

27 |

5,25 |

24 |

21,5 |

22,1 |

5,52 |

|

|

|

|

|

|

|

|

12 |

25,1 |

24,7 |

5,16 |

25 |

19,6 |

20,4 |

5,29 |

|

|

|

|

|

|

|

|

13 |

26 |

27,9 |

5,39 |

|

|

|

|

|

|

|

|

|

|

|

|

Примечание: прежде чем приступить к расчету четного симметричного максимального постава необходимо определить стандартные размеры диаметра и длины бревна.

Таблица П.1.4

Исходные данные для подбора толщины бревна и составления постава для выработки из древесины сосны обрезных пиломатериалов

№ |

Сечение обрез- |

|

№ |

Сечение обрез- |

|

|

ных пиломате- |

Длина, м |

ных пиломате- |

Длина, м |

|||

варианта |

варианта |

|||||

риалов, мм х мм |

|

риалов, мм х мм |

|

|||

|

|

|

|

|||

|

|

|

|

|

|

|

1 |

25х200 |

5,5 |

13 |

32х175 |

5,50 |

|

|

|

|

|

|

|

|

2 |

50х200 |

4,5 |

14 |

25х200 |

6,00 |

|

|

|

|

|

|

|

|

3 |

50х175 |

5,75 |

15 |

50х200 |

5,75 |

|

|

|

|

|

|

|

|

4 |

75х200 |

4,75 |

16 |

50х175 |

4,75 |

|

|

|

|

|

|

|

|

5 |

75х250 |

5,25 |

17 |

75х200 |

5,25 |

|

|

|

|

|

|

|

|

6 |

50х200 |

4,25 |

18 |

75х250 |

4,25 |

|

|

|

|

|

|

|

|

7 |

32х200 |

5,00 |

19 |

50х200 |

5,00 |

|

|

|

|

|

|

|

|

8 |

32х175 |

6,00 |

20 |

32х200 |

5,75 |

|

|

|

|

|

|

|

|

9 |

25х200 |

4,00 |

21 |

32х175 |

4,50 |

|

|

|

|

|

|

|

|

10 |

50х200 |

5,50 |

22 |

25х200 |

5,50 |

|

|

|

|

|

|

|

|

11 |

75х250 |

4,50 |

23 |

50х250 |

4,25 |

|

|

|

|

|

|

|

|

12 |

25х175 |

4,50 |

24 |

75х250 |

5,00 |

|

|

|

|

|

|

|

16

Приложение 2

1. Раскрой пиломатериалов

Применяют групповой и индивидуальный раскрой. При групповом все пиломатериалы раскраивают по одной схеме независимо от качества древесины. Такой раскрой иногда называют слепым. Тонкие доски при этом можно раскраивать пачками по нескольку штук.

В мебельном производстве целесообразнее применять индивидуальный раскрой, при котором каждую доску раскраивают по самой выгодной схеме с учетом качества древесины и наличия пороков. Такой раскрой снижает возможность механизации технологического процесса, но значительно повышает полезный выход заготовок. Индивидуальный раскрой осуществляют по следующим схемам:

1.Торцевание доски − распиливание отрезков вдоль.

2.Распиливание доски вдоль − торцевание реек.

3.Торцевание доски − разметка отрезков − распиливание отрезков вдоль.

4.Разметка доски − торцевание доски − распиливание отрезков вдоль.

5.Строгание доски − торцевание − разметка отрезков − распиливание

вдоль.

Мебельные предприятия в основном работают по схеме 1. При изготовлении криволинейных заготовок применяют схему 3.

Раскраивают пиломатериалы на круглопильных и ленточнопильных станках. Режимы поперечного пиления круглыми пилами на станке ЦПА-2 приведены в табл. П.2.1; режимы продольного пиления круглыми пилами на станке ЦДК-4 – в табл. П.2.2

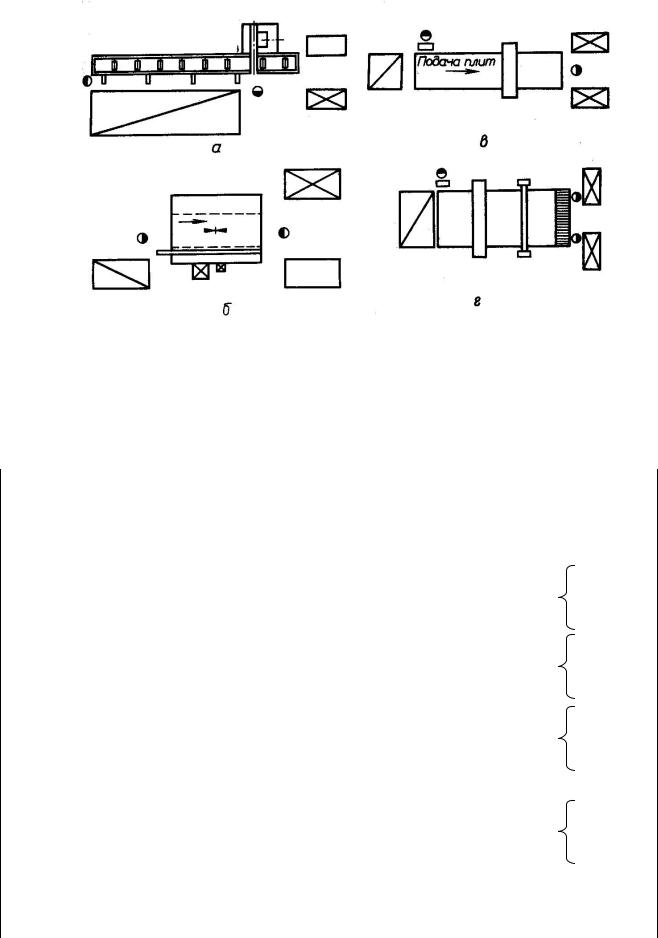

Организация рабочих мест при раскрое показана на рис. П.2.1.

17

Рис. П.2.1. Схемы организации рабочих мест при раскрое: а – станок для торцевания досок; б

– круглопильный станок для продольного раскроя; в – трехпильный обрезной станок ЦТЗФ; г – форматно-обрезной станок

|

|

|

|

Таблица П.2.1 |

|

Режимы поперечного пиления круглыми пилами на станке ЦПА-2 |

|||

|

|

|

|

|

Высота про- |

Размеры пил, мм |

Скорость |

||

пила, мм |

|

|

|

|

диаметр |

толщина |

резания, м/с |

подача, м/мин |

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

При распиливании древесины хвойных пород |

|

||

|

|

|

|

|

80 |

|

|

48,6 |

15,0 |

|

|

|

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

50 |

|

|

48,6 |

22,0 |

|

315 |

2,2 |

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

32,16 |

|

|

48,6 |

29,0 |

|

|

|

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

|

При распиливании древесины лиственных пород |

|

||

|

|

|

|

|

32,16 |

315 |

2,2 |

48,6 |

29,0 |

|

|

|

|

11,3 |

|

|

|

|

8,5 |

|

|

|

|

|

При распиливании древесины хвойных и лиственных пород круглыми строгальными пилами

40,2 |

315 |

3,2 |

48,5 |

До 10 |

|

|

|

|

|

16 |

315 |

3,2 |

48,5 |

До 8 |

|

|

|

|

|

18

|

|

|

|

Таблица П.2.2 |

|

|

Режимы продольного пиления круглыми пилами на станке ЦДК-4 |

||||

|

|

|

|

|

|

Высота про- |

Размеры пил, мм |

Скорость |

|||

пила, мм |

|

|

|

|

|

диаметр |

толщина |

резания, м/с |

подача, м/мин |

||

|

|

|

|

|

|

|

При распиливании древесины хвойных пород |

|

|||

|

|

|

|

|

|

60 |

|

3,0 |

48,4 |

22,5 |

|

|

|

|

|

|

|

32 |

315 |

2,0 |

48,4 |

30,0 |

|

|

|

|

|

|

|

25…16 |

|

2,0 |

48,4 |

45,0 |

|

|

|

|

|

|

|

|

При распиливании древесины лиственных пород |

|

|||

|

|

|

|

|

|

40 |

315 |

2,0 |

48,5 |

30,0 |

|

|

|

||||

25…16 |

45,0 |

||||

|

|

|

|||

|

|

|

|

|

|

При распиливании древесины хвойных пород круглыми строгальными пилами |

|||||

|

|

|

|

|

|

60 |

315 |

3,2 |

48,0 |

15,0 |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

50…40 |

250 |

2,5 |

38,0 |

15,0 |

|

|

|

|

|

|

|

32…25 |

250 |

2,5 |

38,0 |

22,5 |

|

|

|

|

|

|

|

19…16 |

250 |

2,5 |

38,0 |

30,0 |

|

|

|

|

|

|

|

При распиливании древесины лиственных пород круглыми строгальными пилами |

|||||

|

|

|

|

|

|

32…16 |

250 |

2,5 |

38,0 |

15,0 |

|

|

|

|

|

|

|

2. Раскрой древесностружечных и древесноволокнистых плит и фанеры

Плиты и фанеру раскраивают по трем основным схемам: продольный раскрой, поперечный и смешанный. На мебельных предприятиях применяют смешанный раскрой по специально разработанным раскройным картам для определенного вида продукции. Плиты и фанеру раскраивают на многопильных форматно-обрезных станках. Режимы раскроя плит и фанеры следующие:

Скорость резания, м/с ......................... |

…………………………………… 50…60 |

Диаметр пил, мм.............................. |

……………………………….. 360…400 |

Число зубьев пил, оснащенных пластинками из твердого сплава …. 56…72 Число зубьев круглых плоских пил... ……………..………………… . 72…120 Подача на зуб для пил, оснащенных пластинками из твердого сплава, мм…………………………………………………………….. 0,06…0,04

Подача на зуб для круглых, плоских пил, мм …………………….... 0,04…0,02

Создание базовых поверхностей. Базовые поверхности создают у брусковых заготовок, имеющих поперечное и продольное коробление вследствие

19

возникновения неравномерных напряжений при сушке. Для создания у заготовок базовых поверхностей применяют фуговальные станки.

Обработка заготовок в размер. После создания базовой поверхности заготовки обрабатывают на рейсмусовых станках в размер по толщине с одновременным достижением параллельности противоположных сторон.

На мебельных предприятиях для обработки заготовок в размер часто применяют четырехсторонние строгальные станки с фуговальным устройством. При работе на них обеспечивается самая высокая производительность.

Калибрование заготовок щитов из древесностружечных плит. По-

ставляемые мебельным предприятиям древесностружечные плиты могут иметь отклонения по толщине в пределах ±0,3 мм, что в производстве мебели недопустимо. Поэтому после раскроя на заготовки древесностружечные плиты калибруют. Желательно производить двустороннее калибрование, т. е. обрабатывать плиты сразу с двух сторон. В древесностружечных плитах при их изготовлении возникают внутренние напряжения, которые в готовой плите уравновешивают. При снятии слоя только с одной стороны это равновесие нарушается, в результате чего возможно коробление щитов.

Калибруют древесностружечные плиты на широколенточных шлифовальных станках. Точность калибрования на них составляет ±0,1 мм.

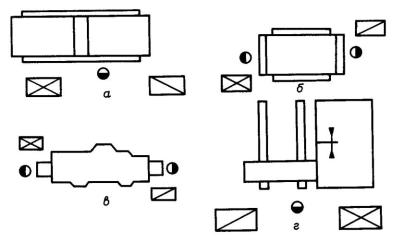

Торцевание заготовок. Для придания деталям точной длины и получения ровного, чистого реза деталь должна пройти операцию торцевания. На мебельных предприятиях для этих целей применяют двухпильные концеравнители или однопильные станки с кареткой. Двухпильные концеравнители имеют механическую подачу и большую производительность, а однопильные станки с кареткой позволяют торцевать детали под любым углом. Схемы организации рабочих мест при строгании и чистовом торцевании показаны на рис. 2.

Формирование шипов. Прямоугольные рамные шипы формируют на одноили двухсторонних шипорезных станках. На небольших предприятиях при малосерийном производстве эти операции выполняют на фрезерных станках ФШ-4 или ФСШ с шипорезной кареткой.

Ящичные шипы формируют на специальных шипорезных станках одно- и двустороннего типа ШПА-40 и Ш2ПА. Режущим инструментом на шипорезных станках служат двухрезцовые фрезы-крючья, насаженные на один общий вал и отделенные друг от друга калиброванными шайбами-прокладками.

Фрезерование. Фрезерованием называется обработка вращающимся режущим инструментом перемещающегося материала. Под фрезерованием

20

принято понимать обработку различного рода профилей на прямых и криволинейных кромках брусков, выборку фальцев и т. д.

Фрезеруют детали на фрезерных станках типа Ф-4. Эту операцию осуществляют по линейке и по кольцу.

Выборка продолговатых гнезд и отверстий. Продолговатые гнезда и отверстия предназначены для шиповых соединений. Их выбирают на цепнодолбежных станках ДЦА-3 и сверлильно-пазовальных станках СВПА-2. Схемы организации рабочих мест при фрезеровании шипов показаны на рис. П.2.3.

Сверление круглых отверстий. В изделиях мебели круглые отверстия и гнезда имеют различное назначение: от шкантового соединения деталей до установки различной фурнитуры. Для сверления круглых отверстий применяют одно- и многошпиндельные станки. Отверстия сверлят в пластях и в кромках. В настоящее время в промышленности применяют комбинированные вертикально- горизонтальные многошпиндельные станки для сверления отверстий в пластях и кромках одновременно за одну установку.

Рис. П.2.2. Схемы организации рабочих мест при строгании и чистовом торцевании: а – фуговальный станок; б – рейсмусовый станок; в - четырехсторонний строгальный станок; г – торцовочный станок

Установление точности процессов механической обработки. Точность обработки — соответствие формы и размеров обработанной детали требованиям чертежа и технических условий. Для изделий из древесины и древесных материалов установлено девять квалитетов точности, обозначаемых цифрами 10, 11, 18 (ГОСТ 6449—82).

Наибольшую точность изготовления должны иметь детали 10-го квалитета. Очень грубый класс точности будут иметь детали 18-го квалитета. Напри-