4703

.pdf

11

принято понимать обработку различного рода профилей на прямых и криволинейных кромках брусков, выборку фальцев и т. д.

Фрезеруют детали на фрезерных станках типа Ф-4. Эту операцию осуществляют по линейке (рис. 3) и по кольцу.

Выборка продолговатых гнезд и отверстий. Продолговатые гнезда и отверстия предназначены для шиповых соединений. Их выбирают на цепнодолбежных станках ДЦА-3 и сверлильно-пазовальных станках СВПА-2. Схемы организации рабочих мест при фрезеровании шипов показаны на рис. 4.

Сверление круглых отверстий. В изделиях мебели круглые отверстия и гнезда имеют различное назначение: от шкантового соединения деталей до установки различной фурнитуры. Для сверления круглых отверстий применяют одно- и многошпиндельные станки. Отверстия сверлят в пластях и в кромках. В настоящее время в промышленности применяют комбинированные вертикально- горизонтальные многошпиндельные станки для сверления отверстий в пластях и кромках одновременно за одну установку.

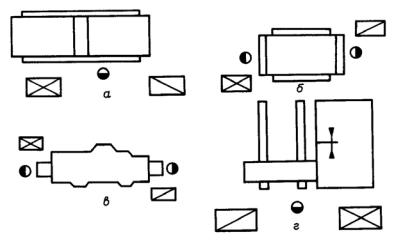

Рис. 2. Схемы организации рабочих мест при строгании и чистовом торцевании: а – фуговальный станок; б – рейсмусовый станок; в - четырехсторонний строгальный станок; г – торцовочный станок

Установление точности процессов механической обработки. Точность обработки — соответствие формы и размеров обработанной детали требованиям чертежа и технических условий. Для изделий из древесины и древесных материалов установлено девять квалитетов точности, обозначаемых цифрами 10, 11, 18 (ГОСТ 6449—82).

12

Наибольшую точность изготовления должны иметь детали 10-го квалитета. Очень грубый класс точности будут иметь детали 18-го квалитета. Например, отверстие 100 мм, изготовленное по 11-му квалитету, может иметь отклонение +0,22 мм, а по 17-му квалитету +3,5 мм.

Рис. 3. Фрезерование кромок прямолинейных деталей по линейке: 1 – фреза; 2 – стол; 3 – линейка; 4 - деталь

Рис. 4. Схемы организации рабочих мест при фрезеровании шипов: а – односторонний рамный шипорезный станок; б – ящичный шипорезный станок; в – цепнодолбежный станок

От точности изготовления зависит возможность взаимозаменяемости деталей, прочность соединений и соблюдение формы изделий.

Взаимозаменяемость — свойство деталей, изготовленных по одному чертежу, позволяющее устанавливать или заменять их при сборке без предвари-

13

тельной подгонки. Взаимозаменяемость позволяет осуществлять специализацию и кооперирование производства.

Основой построения технологического процесса является правильный выбор базы — поверхности заготовки, определяющей ее положение относительно инструмента. Черновые (необработанные) базы следует использовать только для первичных операций раскроя на заготовки. Обработку заготовок начинают с создания чистовой (установочной) базы, которую используют для последующей обработки. Необходимо использовать одну и ту же базу для возможно большего числа операций. Установочные базы целесообразно выбирать так, чтобы они совпали со сборочными (определяющими положение детали в изделии относительно других деталей) базами.

После длительного хранения или технологической выдержки необходимо проверять чистовые базы. Время хранения деталей следует ограничивать дву- мя-тремя сутками (с момента изготовления до сборки).

Погрешности обработки не должны превышать величин допускаемых отклонений от заданных размеров. Для каждого квалитета предусмотрены определенные размеры отклонений (допуски) и требования к шероховатости поверхности.

Шероховатость поверхности древесины и древесных пород (ГОСТ 7016—82) определяется размерами неровностей обработки и наличием или отсутствием ворсистости и мшистости. Величина шероховатости характеризуется величиной максимальных высот неровностей на обработанной поверхности

Rzmax.

Под ворсистостью понимают наличие на поверхности отдельных волокон, не вполне отделенных от поверхности, а под мшистостью — целые пучки волокон. Ворсистость не допускается на поверхности 11-го (8 мкм) и 12-го (4 мкм) классов шероховатости, а мшистость — на поверхности с 7-го (100 мкм) по 12-й (4 мкм) классы шероховатости. Наличие мшистости и ворсистости определяют визуально.

Нецелесообразно накладывать ограничения на шероховатость поверхностей отверстий под шурупы и фурнитуру, торцовых поверхностей шиповых соединений, поверхностей, идущих под обивку, и т. п.

Шероховатость поверхности определяют в соответствии с ГОСТ 15612— 78 при помощи приборов. Шероховатость поверхности всех классов можно определять методом сравнения с эталонами, изготовленными из того же материала с применением тех же видов обработки, что и контролируемая поверхность.

14

В зависимости от применяемого процесса, оборудования и инструмента можно получить поверхности с различной шероховатостью (табл. 3).

Таблица 3

Классы шероховатости

|

Классы шероховатости |

Rzmax., мкм |

||

Рамное пиление |

1 |

...4 |

1600 |

...500 |

|

|

|

|

|

Пиление дисковыми пилами . |

3... |

8 |

800... |

60 |

|

|

|

|

|

Лущение шпона |

5... |

7 |

320... |

100 |

|

|

|

|

|

Строгание шпона |

4... |

8 |

500... |

60 |

|

|

|

|

|

Цилиндрическое фрезерование |

5... |

9 |

320... |

32 |

|

|

|

|

|

Шлифование |

7... |

10 |

100... |

16 |

|

|

|

|

|

Циклевание |

9... |

10 |

32... |

16 |

|

|

|

|

|

Точность размеров деталей будет зависеть и от правильного выбора припусков на усушку и обработку. Припуск — дополнительная толщина слоя материала заготовки, необходимая для получения заданных размеров детали после сушки и обработки.

Предусмотренные ГОСТами размеры пиломатериалов и заготовок хвойных и лиственных пород установлены для древесины с абсолютной влажностью 15 %. Если влажность выше, то для пиломатериалов и заготовок необходимо иметь припуски на усушку: для хвойных пород по ГОСТ 6782.1—75, для лиственных пород по ГОСТ 6782.2—75. При влажности меньше 15% размеры поставляемых на переработку лесоматериалов могут быть меньше номинальных размеров на величину усушки. Точность размеров деталей может быть обеспечена только при постоянной влажности древесины, из которой они изготовлены.

Припуски на обработку устанавливают с учетом всех технологических операций механической обработки заготовок при превращении их в детали — пиления, строгания фрезерования и определяются по ГОСТ 7307—75.

Каждая изготовляемая деталь характеризуется номинальным и действительным размерами. Номинальный размер устанавливается на основе расчета ее прочности, конструктивных, эстетических и других соображений. Действительный размер определяется измерением детали после ее обработки.

В современном производстве, при изготовлении детали на основе принципов взаимозаменяемости, необходимо задавать ряд параметров для выпуска качественной продукции: номинальный размер, точность обработки, характер посадки соединения сопрягаемых деталей. Указанные в чертеже точность обра-

15

ботки и характер посадки детали определяют допустимые величины отклонений от номинальных размеров детали при ее изготовлении. В ГОСТ 6449—82 даются нижние (наименьшие) и верхние (наибольшие) отклонения размеров.

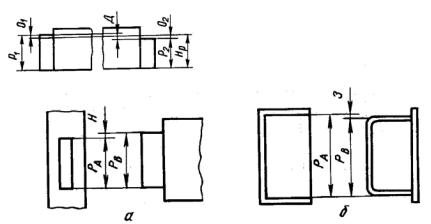

Схема определения допустимых действительных размеров деталей показана на рис. 5. Шипы могут иметь предельные отклонений О1 и О2 от номинального размера Нр. Шипы детали должны иметь после изготовления действительные размеры не больше Р1 и не меньше Р2. Разность между наибольшим Р1 и наименьшим Р2 допустимыми предельными размерами называется допуском размера Д= Р1 -Р2.

Рис. 5. Схема определения сопряжений: а – с натягом; б – зазором; РА – размер отверстия (проема); РВ – размер шипа (ящика); Н – натяг; З - зазор

В деревообработке принята система отверстия (гнезда). Это значит, что основное отклонение отверстия всегда равно нулю, а допуск размера определенного отверстия определяется только требованиями к точности изготовления. Например, для отверстия 150 мм допуск всегда будет равен: 0,25 для 11-го квалитета, 1,0 для 14-го квалитета, 4,0 для 17-го квалитета.

Характер сопряжения двух сопрягаемых поверхностей определяется основным отклонением вала. На рис. 6 показаны схемы определения сопряжений. Для деревообработки предусмотрено 21 основное отклонение валов. При этом возможно образование натяга или зазора. Натягом называется отрицательная разность Я между размерами отверстия (гнезда) РА и вала (шипа) Рв:Ра - Рв= - Н. Зазором называется разность 3 между размерами отверстия (гнезда) РА и вала (шипа) Рв; РА -Рв = 3.

16

Для несопрягаемых размеров, если нет необходимости в допусках и посадках, предусмотренных для валов и отверстий стандартных посадок, пользуются четырьмя рядами свободных размеров.

Допуски расположения осей отверстий в деталях указываются для размеров между осями отверстий.

Допуски угловых размеров устанавливаются по СТ СЭВ 178—75 в зависимости от длины меньшей из сторон, образующих угол. Отклонения указывают в угловых и линейных величинах.

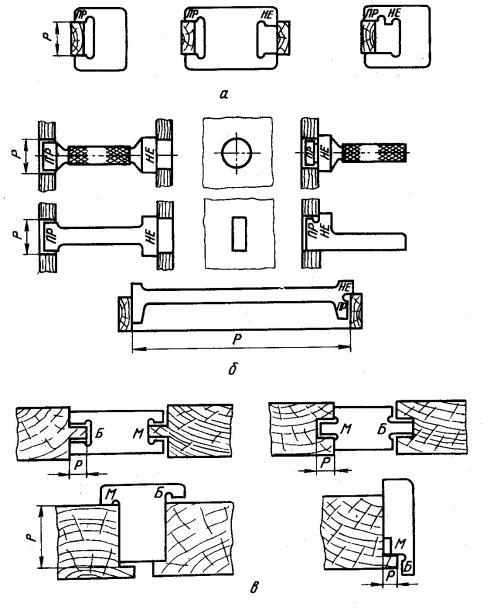

Для обеспечения изготовления взаимозаменяемых деталей в деревообработке применяют предельные калибры. С их помощью устанавливают нахождение размеров изготовленных деталей в пределах отклонений, предусмотренных чертежом.

Установлены условные обозначения калибров и их измерительных сторон (ГОСТ 14025—84): ПР – проходные калибры, НЕ — непроходные калибры, Б — большая сторона и М — меньшая сторона у калибров для измерения глубины и высоты уступов, заплечиков, пазов. На рис. 6 показаны виды калибров: скобы, пробки, уступомеры.

Скобами проверяют наружные размеры: толщину деталей, шипов, диаметр шкантов (скобами малых размеров) и наружные линейные размеры деталей и узлов (скобами больших размеров).

Пробками контролируют внутренние размеры круглых отверстий, продолговатых отверстий, гнезд, проушин, размеры проемов для ящиков, дверей, окон.

Уступомеры применяют для проверки высоты шипа, гребня, глубины шпунта, гнезда, паза, уступа, четверти.

Деталь считается пригодной, если она проходит через проходной размер и не проходит через непроходной размер калибра. Калибры в деревообработке должны отвечать требованиям ГОСТ 15876—70.

Технологический процесс складывается из ряда технологических операций. Составными элементами каждой технологической операции является:

-заготовкииз древесного материала, подлежащие обработке;

-оборудование с инструментом и необходимыми приспособлениями. Обрабатываемые заготовки характеризуются геометрической формой, размера-

ми, имеют требования по точности изготовления и допускаемому уровню шероховатости поверхностей. Характерным признаком является порода древесины, влажность, направление волокон, размеры, и состояние исходного сырья.

17

Рис. 6. Виды калибров: а – скобы; б – пробки; в – уступомеры; Р - контролируемые размеры

Для описания каждой технологической операции характерно:

- технологическое назначение и его возможность с требуемым качеством выполнить технологическую операцию;

- техническая характеристика, раскрывающая геометрические размеры обрабатываемых заготовок; величину слоев древесины, снимаемых за один проход; диапазон изменения режима резания, рекомендуемую конструкцию режущего инструмента;

- наличие приспособлений для установки и базирования обрабатываемых деталей (столы, подающие роликовые гусеничные конвейеры, направляющие линейки, шаблоны и др.).

18

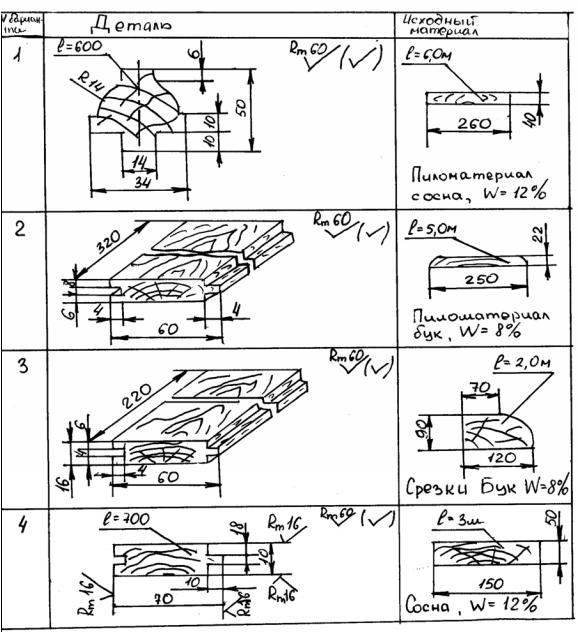

Проигрывание производственного задания по изготовлению заданной детали необходимо проводить в два этапа:

I. Составить последовательность выполнения операций технологического процесса изготовления заданной детали. Операции следует назначать, руководствуясь знаниями, полученными на ознакомительной практике, и литературой

[3].

II.Для каждой технологической операции назначить оборудование, указав:

-название и модель станка;

-режущий инструмент;

-способ настройки или обработки, используемые приспособления.

|

|

|

Таблица 3 |

|

|

Шероховатость поверхности при различных видах обработки древесины |

|||

|

(ГОСТ 7016-82) |

|

|

|

|

|

|

|

|

№ |

Способ обработки древесины |

Rm max ,мкм |

|

Rm , |

п/п |

|

|

|

мкм |

|

|

|

|

|

1 |

Продольное пиление круглыми пилами с подачей на зуб: |

|

|

|

|

-плющеный 1,2-1,8 мм |

800-1200 |

|

- |

|

0,75-1,5 |

500-800 |

|

- |

|

0,45-1,2 |

320-500 |

|

- |

|

0,15-0,45 |

200-320 |

|

- |

|

-разведенный 1,0-1,2 |

800-1200 |

|

- |

|

0,5-1,0 |

500-800 |

|

- |

|

0,3-0,8 |

320-500 |

|

- |

|

0,1-0,3 |

200-320 |

|

- |

|

|

|

|

|

2 |

Поперечное пиление круглыми пилами с подачей на зуб: |

|

|

|

|

0,2 мм |

800 |

|

- |

|

0,05-0,2 мм |

500 |

|

- |

|

< 0,05 мм |

320 |

|

- |

|

< 0,03 мм(пилы строгальные) |

- |

|

до 60 |

|

|

|

|

|

3 |

Продольное фрезерование древесины при длине волны, мм |

|

|

|

|

< 10 |

- |

|

200 |

|

7,3 |

- |

|

100 |

|

5,6 |

- |

|

60 |

|

4,0 |

- |

|

32 |

|

3,0 |

- |

|

16 |

|

|

|

|

|

4 |

Сверление отверстий с подачей на оборот 0,7-1,5 мм |

- |

|

60-320 |

|

|

|

|

|

19

|

|

|

|

|

|

|

|

|

|

|

Таблица 4 |

|

|

Состав оборудования для технологического процесса |

|

||||||||

|

|

|

|

|

|

||||||

№ |

Наименование |

Модель |

Режущий инстру- |

Режим работы. При- |

Примечания |

||||||

п/п |

операции |

станка |

мент |

|

способления |

|

|

||||

|

|

|

|

|

|

|

Эскиз настройки |

|

|||

|

|

|

|

|

|

||||||

1 |

Черновая тор- |

ЦПА-40 |

Пила круглая |

Прирезка по упорам. |

Допускается |

||||||

|

цовка пиломате- |

|

плоская, Д=400 |

n=3000 мин-1 |

|

прирезка за- |

|||||

|

риалов с вырез- |

|

мм. Тип 2. |

исп.2. |

8-12 рез. в минуту |

готовок дву- |

|||||

|

кой дефектных |

|

ГОСТ 980-80 |

|

|

|

|

кратной дли- |

|||

|

мест |

|

|

|

|

|

|

|

|

ны |

|

|

|

|

|

|

|

|

|

||||

2 |

Продольный |

ЦДК-4 |

Пила круглая |

Размер |

по |

ширине |

Скорость по- |

||||

|

раскрой отрез- |

|

плоская, Д=400 |

прирезаемых |

брусков |

дачи допус- |

|||||

|

ков на бруски |

|

мм. Тип 1. |

исп.1. |

установить |

направ- |

кать по мощ- |

||||

|

|

|

|

ГОСТ 980-80 |

ляющей линейкой. |

ности привода |

|||||

|

|

|

|

|

|

|

n=3000 мин-1 |

|

|

|

|

|

|

|

|

|

|

|

И=10-50 м/мин |

|

|

||

|

|

|

|

|

|

||||||

3 |

Продольное фре- |

СФА- 4 |

Плоские ножи |

Обработка «в угол» |

Подача руч- |

||||||

|

зерование с |

|

ГОСТ 6567-75 |

по направляющей ли- |

ная, обеспе- |

||||||

|

целью создания |

|

Тип 1 |

|

|

нейке при отведенном |

чивающая |

||||

|

технологических |

|

|

|

|

автоподатчике n=6000 |

длину волны |

||||

|

баз |

|

|

|

|

|

мин-1 Скорость пода- |

2 мм |

|||

|

|

|

|

|

|

|

чи 8-12 м/мин |

|

|

(Rm<16мкм) |

|

|

|

|

|

|

|

|

|||||

4 |

Продольное фре- |

СР6-9 |

Плоские ножи |

Рейсмусование |

про- |

Длина волны |

|||||

|

зерование в раз- |

|

ГОСТ 6567-75 |

водить дважды, пере- |

24 мм |

||||||

|

мер по |

толщи- |

|

Тип 1 |

|

|

страивая станок на 25 |

(Rm<16мкм) |

|||

|

не(25 мм) |

|

|

|

|

|

и 50 мм. Скорость по- |

|

|||

|

и ширине(50мм) |

|

|

|

|

дачи до 24 м/мин |

|

||||

|

|

|

|

|

|

|

|

|

|||

5 |

Чистовая при- |

ЦП640 |

Пила |

круглая |

Прирезка |

по |

упорам, |

Rm до 60 мкм |

|||

|

резка в размер |

|

строгальная. |

n= 3000 мин-1 Ско- |

при подаче на |

||||||

|

по длине с вы- |

|

ГГОСТ |

184775. |

рость надвигания суп- |

зуб ≤0,03мм. |

|||||

|

равниванием |

|

Одноконусная. |

порта ≤8 м/мин |

|

|

|||||

|

торцов |

|

|

Тип2, D=400MM, |

|

|

|

|

|

||

|

|

|

|

Z=96. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

6 |

Фрезерование по |

ФС |

Фреза |

насадная |

n= 4500 |

мин-1 |

Ско- |

Длина волны |

|||

|

упорам |

|

|

сборная, |

|

ГОСТ |

рость ручной |

подачи |

<3мм, |

||

|

|

|

|

14956-79 |

Число |

до 12 м/мин |

|

|

(Rm<16мкм) |

||

|

|

|

|

ножей 4 D= 125 мм |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

7 |

«Смягчение» |

|

|

|

|

|

|

|

|

Вручную |

|

|

кромок, зачистка |

|

|

|

|

|

|

|

|

шлифоваль- |

|

|

деталей, |

кон- |

|

|

|

|

|

|

|

|

ной шкуркой |

|

троль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

3.3 Решение производственного задания

Решение по выполнению производственного задания представлено в табл. 4.

Примечание. Данные табл. 4 бригадир докладывает своей аудитории. При этом обсуждается рациональность состава технологического процесса, назначенное оборудование, инструмент, приспособления, режимы резания.

Таблица 5

Варианты заданий на проектирование