4327

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОРОНЕЖСКАЯ ГОСУДАРСТВЕННАЯ ЛЕСОТЕХНИЧЕСКАЯ АКАДЕМИЯ

МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по разделу:

«Литейное производство»

для студентов специальностей 150200, 170400, 240400, 260100,210200, 260200

ВОРОНЕЖ 2002

2

УДК 621.74

Кроха В.А.

Материаловедение. Технология конструкционных материалов: Методические указания к выполнению лабораторных работ по разделу «Литейное производство» для студентов специальностей:

150200 – «Автомобили и автомобильное хозяйство»;

170400 – «Машины и оборудование лесного комплекса»;

240400 – «Организация и безопасность движения»;

260100 – «Лесоинженерное дело»;

260200 – «Технология деревообработки».

/ В.А.Кроха, В.П.Миронов. – Воронеж: ВГЛТА, 2002 – 40с.

Печатается по решению редакционно-издательского Совета ВГЛТА.

Рецензент – д-р техн. наук, проф. В.В.Кузнецов (ВГАУ)

Научный редактор – д-р техн. наук, проф. В.А.Кроха

3

ВВЕДЕНИЕ

Вавтомобилях, тракторах, машинах и оборудовании лесного комплекса и в деревообрабатывающем оборудовании используется большое количество деталей из стали, чугунов и сплавов цветных металлов, полученных различными способами литья. Такими деталями являются большинство деталей двигателей, корпусные детали коробок скоростей, ходовой части, топливной аппаратуры, станины станков, нестандартного оборудования и др.

Цикл лабораторных работ по разделу «Литейное производство» нацелен на закрепление теоретического материала, приобретение навыков самостоятельного решения комплекса вопросов, начиная от разработки технологического процесса, оснастки и заканчивая получением отливки и контролем ее качества.

Вметодических указаниях представлены три лабораторные работы.

При выполнении лабораторной работы №1 «Испытание формовочных смесей» (УИРС) студент изучает состав и свойства формовочных смесей, устройство и работу приборов и производит на них испытания с последующей обработкой результатов опытов и оценкой качественных показателей смесей.

При выполнении лабораторной работы №2 «Получение отливок в песчаной форме и в кокиле» студент изучает общую технологическую схему изготовления песчаной формы, модельный комплект, литниковую систему, конструкцию кокиля, состав и порядок нанесения защитного покрытия. Заливку производит учебный мастер.

При выполнении лабораторной работы №3 «Разработка технологии получения отливки в песчаной форме» студент приобретает навыки самостоятельной разработки технологического процесса получения отливки.

1 ОСНОВНЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА

Студентам следует соблюдать следующие основные меры по охране труда:

1.1Не включать рубильник электропечи и пусковую кнопку лабораторных бегунов.

1.2Чтобы не допустить случайных травм при работе лабораторных бегунов, студенты должны находиться на расстоянии не менее 1 м от них.

1.3При заливке расплавленного металла в формы студенты должны находиться на расстоянии не менее 1 м от формовочного стола со стороны, противоположной месту заливки.

Выбивку, очистку, обрубку и замеры отливки следует производить после ее затвердевания и охлаждения. Горячую отливку следует брать только с помощью клещей.

4

2ЛАБОРАТОРНАЯ РАБОТА №1

ИСПЫТАНИЕ ФОРМОВОЧНЫХ СМЕСЕЙ (УИРС)

2.1 Цель работы

2.1.1Изучить оборудование для определения влажности, газопроницаемости и прочности смесей.

2.1.2Освоить методику испытания свойств формовочных смесей.

2.1.3Исследовать влияние влажности на газопроницаемость и прочность формовочных смесей.

2.1.4Сравнить полученные результаты испытаний с нормативными данными и сделать заключение о качестве формовочных смесей.

2.2Оборудование и материалы

2.2.1Лабораторные бегуны.

2.2.2Формовочная смесь.

2.2.3Лабораторный копер.

2.2.4Разъемная и неразъемная гильзы.

2.2.5Прибор для определения влажности.

2.2.6Прибор для определения газопроницаемости.

2.2.7Прибор для определения прочности.

2.2.8Весы с разновесами.

2.2.9Секундомер.

2.3 Формовочные и стержневые материалы

Формовочные материалы – это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей.

Исходные материалы должны быть химически инертны к сплавам. К основным формовочным материалам относятся:

-формовочные, кварцевые пески различной зернистости с содержанием глины до 2 %;

-формовочные глины, характеризующиеся по минералогическому составу, по связующей способности и по термохимической устойчивости;

-вода.

Связующие материалы (крепители) добавляют в формовочные и стержневые смеси для увеличения их прочности и пластичности. Связующие подразделяют на:

-органические безводные (льняное масло, олифа, пульвербакелит, канифоль, крепитель 4ГУ-1 и др.);

-органические водные (декстрин, патока, сульфитноспиртовая барда и др.);

-неорганические (жидкое стекло, цемент).

5

Если требуется улучшение каких-либо свойств формовочных смесей, то применяют различные добавки:

-древесные опилки и мелкий торф – для увеличения газопроницаемости и податливости;

-каменноугольная пыль, молотый уголь – для увеличения огнеупорности;

-эти же материалы и графит в виде припыла используют для улучшения противопригарности.

2.4 Формовочные смеси и их приготовление

Формовочные смеси по характеру использования разделяются на облицовочные, наполнительные и единые.

Облицовочные смеси приготовляют из свежих материалов, они обладают высокими свойствами и используются в качестве рабочего слоя крупных отливок.

Наполнительные смеси – это как правило, оборотные или отработанные смеси с малым количеством свежих добавок.

Единые смеси применяют при машинной формовки в массовом производстве.

Для получения формовочной смеси требуемого качества необходимо соблюдать технологию ее приготовления.

После выбивки из опок бывшую в употреблении формовочную смесь разбивают на мелкие куски и загружают в смешивающие бегуны, в которых на некотором расстоянии от дна чаши вращаются катки вокруг своих горизонтальных осей, а отвальные плужки разрыхляют и перемещают смесь. Отработанную смесь с добавлением свежего песка и глины размалывают и перемешивают не менее 3 минут, затем смесь увлажняют и еще перемешивают в течение 2-3 минут. При необходимости связывающие материалы загружают последними.

Готовность смеси проверяется полученными результатами испытаний.

2.5 Общие сведения о свойствах формовочных смесей

Качество отливки зависит от правильного выбора формовочных и стержневых смесей, которые должны обладать следующими свойствами:

-хорошей текучестью (способностью заполнять полости в ящике и обтекать модель);

-пластичностью (способностью принимать под давлением очертания модели или ящика и сохранять их после удаления модели или ящика);

-податливостью (способностью уменьшаться в объеме под действием усадки остывающей отливки);

-достаточной газопроницаемостью;

-минимальной газотворной способностью;

-огнеупорностью;

-достаточной прочностью;

6

-легкой выбиваемостью;

-малой склонностью к объемным изменениям при нагреве;

-долговечностью;

-низкой стоимостью.

Для того чтобы обеспечить требуемое качество формовочной смеси, «экспресс-лаборатории» литейных цехов производят десятки испытаний формовочных и стержневых смесей, исходных материалов. Чаще других проверяют такие свойства формовочных смесей, как прочность и газопроницаемость.

Прочность – способность материала формы не разрушаться при извлечении модели из формы, транспортировании и заливке формы. С увеличением содержания глины, уменьшением зернистости песка, а также при сушке форм прочность увеличивается.

Газопроницаемость – способность смеси пропускать через себя газы. Газопроницаемость зависит от влажности, содержания глины, размеров зернистости песка, плотности смеси. Низкая газопроницаемость может привести к появлению газовых раковин в отливке или незаполнению формы, к образованию недоливов.

Влажность – это состояние формовочной смеси, оказывающее влияние на многие свойства.

Для исследования влияния влажности на свойства формовочных смесей подготовить три замеса различной влажности.

2.6 Определение влажности

Содержание влаги в формовочных и стержневых смесях определяется взвешиванием до и после высушивания в течение 30 и более минут порции материала при 105…110˚С до постоянной массы.

Для ускоренного определения влажности допускается использование прибора мод. 062М (рис.2.1). Прибор состоит из:

-основания 1, на котором размещены все механизмы;

-стола 3, служащего для установки чашек 4 с испытуемым материалом;

-кожуха 5, служащего для закрепления в нем инфракрасной лампы 6;

-реле времени 2, предназначенного для установки необходимого времени сушки образцов и автоматического отключения прибора.

Испытания проводятся в следующем порядке.

Отвесить по 10 г (с точностью до 0,01 г) формовочной смеси в каждую из трех чашек и распределить равномерно по всей поверхности. Чашки с навесками установить на столик, предварительно повернув кожух на 90˚. Затем кожух с лампой установить над столиком и с помощью реле времени включить на 3 минуты прибор. При этом включается лампа мощностью 500Вт и одновременно начинается вращение стола с частотой 2 мин¯¹, что обеспечивает равномерный прогрев и высушивание навесок, находящихся на

Рис. 2.1 Прибор для ускоренного определения влажности:

1 – основание; 2 – реле времени; 3 – стол; 4 – чашки; 5 – кожух; 6 – лампа

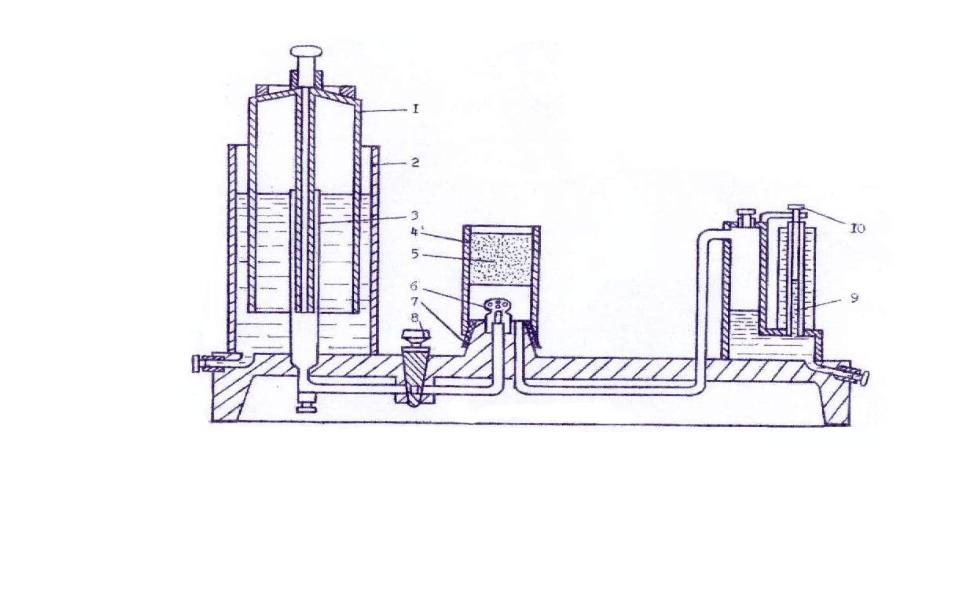

Рис. 2.2 Лабораторный копер:

1 – основание; 2 - боек; 3 - подъемник; 4 - груз; 5 - шток; 6 - стойка; 7 - воронка; 8 – гильза неразъемная; 9 - эксцентрик; 10 - рукоятка; 11 - поддон; 12 - кольца; 13 – гильза разъемная

8

расстоянии 40.. .50 мм от лампы.

После окончания установленного времени сушки прибор автоматически отключается, навески снова взвешивают, а влажность вычисляют по формуле

W= |

m1 −m2 |

100 % |

(2.1) |

|

m1 |

||||

|

где m1 и m2 — массы до и после сушки.

Влажность, вычисленную как среднюю величину по трем взвешиваниям, сравнить с табличными данными. Влажность определить для трех замесов.

Таблица 2.1 Характеристики облицовочных и единых песчано-глинистых формовочных смесей для литья различных сплавов по сырому

|

|

|

|

Предел |

Назначение |

Наименование |

Влажность |

Газопроница- |

прочности при |

смеси |

смеси |

W,% |

емость К |

сжатии σсж, |

|

|

|

|

МПа |

|

|

|

|

|

Для чугунного |

Облицовочная |

4,5…5,5 |

50…70 |

0,03…0,05 |

литья (до 20 кг) |

единая |

4,0…5,5 |

25...50 |

0,03…0,05 |

|

|

|

|

|

Для стального |

Облицовочная |

3,5…5,0 |

80…120 |

0,03…0,06 |

литья (до 100 кг) |

единая |

3,0…4,0 |

80…100 |

0,03…0,05 |

|

|

|

|

|

Для литья из |

Облицовочная |

4,5…5,5 |

30…75 |

0,03…0.05 |

медных сплавов |

единая |

4,0…5,0 |

30…70 |

0,03…0,05 |

(до 100 кг) |

|

|

|

|

|

|

|

|

|

Для литья из |

Облицовочная |

4.5…5,5 |

30…90 |

0,03…0,05 |

алюминиевых |

единая |

4,0…5,0 |

25…80 |

0,03…0,05 |

сплавов |

|

|

|

|

|

|

|

|

|

2.7 Определение газопроницаемости

Определение газопроницаемости основано на способности формовочных и стержневых смесей пропускать через себя воздух под некоторым давлением. Испытанию подвергаются стандартные образцы диаметром 50±0.2 мм и высотой 50±0.8 мм, изготовленные на лабораторном копре (рис.2.2) в металлической гильзе.

9

Для изготовления образца взвесить 170 г испытуемой смеси и высыпать через воронку 7 в неразъемную гильзу 8, установленную на поддон 11. Если смесь не помещается в гильзе, то произвести легкое встряхивание и выравнивание поверхностного слоя. Приподняв шток 5 за подъемник 3, установить гильзу вместе с поддоном на основание 1 под боек 2 и плавно опустить его до соприкосновения со смесью. Затем энергичным трехкратным вращением рукоятки 10 с эксцентриком 9 вызвать трехкратное падение груза 4, чтобы обеспечить уплотнение образца до стандартной высоты 50 мм. Этому размеру соответствует средняя риска на стойке 6 над штоком 5 копра, верхняя риска соответствует отклонению +0,8 мм, нижняя -0,8 мм. Если размер образца выходит за пределы допустимых отклонений, то изменить вес навески и повторить изготовление образца.

Прибор для определения газопроницаемости показан на рис. 2.3. Для подготовки прибора к работе необходимо поднять колокол 1 и залить в бак 2 воду до уровня ниже кромки бака на 120 мм. Затем ввернуть ниппель 6 с отверстиями диаметром 0,5 мм при испытаниях смеси с низкой газопроницаемостью или 1,5 мм- с высокой. После чего колокол опустить в бак, повернуть трехходовой кран 8 в положение "испытание" и во время опускания колокола с помощью винта 10 совместить верхнюю границу мениска в стеклянной трубке с нулевой риской шкалы водяного манометра 9. (Вода в манометре должна быть немного подкрашена). После этого повернуть кран в положение "открыто" и, подняв колокол вверх, установить кран в положение "закрыто". Более 2000 см3 воздуха под колоколом находятся под некоторым давлением. Прибор подготовлен к испытаниям.

Гильзу 4 с испытуемым образцом 5 плотно установить на резиновую пробку 7 и повернуть кран в положение "испытание". Воздух в трубке 3 устремится через образец. В момент совпадения риски "О" с верхней кромкой бака включить секундомер, а при прохождении риски "2000" выключить. Давление воздуха перед образцом определить по показанию водяного манометра при прохождении колоколом риски "1000".

Газопроницаемость К (величину безразмерную) определить по формуле

K= V h , F p t

(2.2)

где V - объем прошедшего через образец воздуха, см^; h - высота образца, в см;

F - площадь образца, см2;

p- давление водяного столба, мм; t - время, мин.

10

Рис. 2.3. Схема прибора для определения газопроницаемости:

1 – колокол; 2 – бак; 3 – трубка; 4 – гильза; 5 – образец; 6 ниппель; 7 – пробка; 8 – трехходовый кран; 9 – манометр; 10 - винт