4252

.pdf

Стеновые блоки должны выполняться с соблюдением требований на отклонения от проектных размеров изделий, указанных в рабочих чертежах или стандартах и технических условиях на конкретные виды изделий. Они не должны превышать в мм:

±5 - по длине для изделий длиной до 3,0 м, ±5 - по высоте и толщине изделий,

±5 - по длине, ширине и толщине ребер, полок, вырезов, выступов, проемов,

отверстий и каналов в изделиях.

Отклонение от номинального положения проемов, отверстий и вырезов в изделиях не должно превышать 5 мм.

Разность длин диагоналей поверхности изделий не должна превышать

10 мм при площади изделий до 5 м2.

Отклонение от прямолинейности профиля лицевых поверхностей изде-

лий, характеризуемое величиной наибольшего зазора между проверяемой поверхностью и прилегающим ребром металлической линейки, не должно превышать 3 мм.

Отклонения от проектного положения закладных деталей не должно пре-

вышать в мм:

10- в плоскости изделия,

3- из плоскости изделия.

На рис. 1 показана форма блока.

Рис. 1 Внешний вид стеновых блоков

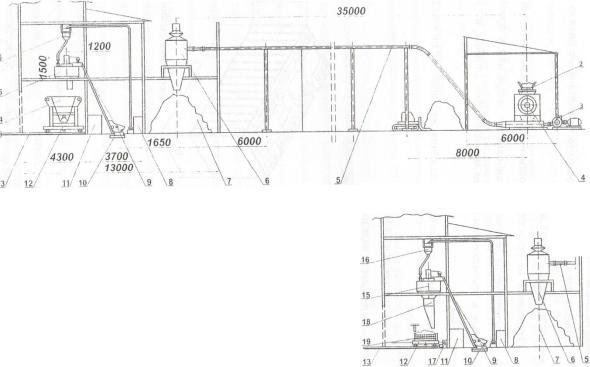

Технологическая схема производства арболита представлена на рис.2 и 3.

Технологическая схема

1 вариант Загрузки смеси в форму

|

|

Экспликация оборудования |

|

|||

1. |

Мелкоразделанная |

|

|

|

||

древесина |

|

|

|

|

||

2. |

Конвейер ленточный |

11. |

Емкость |

це- |

||

мента |

|

|||||

|

|

|

|

|||

3. |

Вентилятор ЦВ-8 |

12. |

Тележка |

|

||

4. |

Дробилка Д1Ш |

13. |

Рельсы УЗК |

|

||

14. |

Передвижной кюбель для |

|||||

5. |

Линия |

пневмотранс- |

||||

|

бетонной смеси |

|

||||

|

|

|

|

|

||

порта |

|

15. |

Бетоносмеситель |

|

||

6. |

Циклон |

|

16. |

Мерник-дозатор раствора |

||

|

17. |

Лебедка |

|

|||

|

|

|

|

|||

7. |

Кондиционный запол- |

18. |

Поворотная течка |

|

||

нитель |

|

19. |

Кассетная форма с рамкой |

|||

8. |

Устройство для приго- |

|

на тележке |

|

||

|

|

|

||||

товления раствора хими- |

|

|

|

|||

ческих добавок |

|

|

|

|||

9. |

Скиповый подъемник |

|

|

|

||

10.Весовое устройство

II вариант загрузки смеси в форму

Рис. 2 Типовая технологическая схема изготовления арболитных блоков

ПРАКТИЧЕСКАЯ РАБОТА № 2

ИЗУЧЕНИЕ КОНСТРУКЦИИ УСТАНОВКИ ПО ИЗГОТОВЛЕНИЮ

СТЕНОВЫХ БЛОКОВ ИЗ АРБОЛИТА

Цель работы:

Изучить конструкцию, техническую характеристику и приемы работы на установке по изготовлению стеновых блоков из арболита.

Содержание задания

Изучить устройство и назначение установки по изготовлению стено-

вых блоков.

Уяснить основные способы и приемы работы установки.

Методическое и материально-техническое обеспечение

Методические указания к выполнению работы.

Аппаратура для проведения эксперимента: установка для изготовления стеновых блоков, методические указания.

Методические указания

Назначение установки

Установка для формования пустотелых рядовых стеновых блоков, в

дальнейшем изложении «установка», предназначена для изготовления блоков из легких и тяжелых бетонов, арболита на цементном, известковом, шлако-

вом и гипсовом вяжущих, твердеющих как в естественных условиях, так и при пропаривании.

Стеновые блоки применяют в соответствии со строительными нормами и правилами для несущих и ограждающих конструкций жилых, обществен-

ных, промышленных и сельскохозяйственных зданий, в основном при мало-

этажном строительстве.

Технические характеристики установки по изготовлению стеновых блоков представлены в табл. 2.

Таблица 2

Основные эксплуатационные характеристики установки

Наименование характеристик |

Показатели |

|

|

Высота подъема пригруза, мм Габаритные размеры, мм |

620 |

длина |

1250 |

ширина |

850 |

|

|

высота |

1700 |

Масса установки, кг |

840 |

Производительность в смену, шт |

1500 |

|

|

Установка для формования стеновых блоков (рис. 1) состоит из рамы 1,

поставленной на колеса 2, формы 3, пригруза 4.

Привод установки осуществляется от электродвигателя 6, понижающе-

го редуктора 7.

Установка снабжена реверсивной схемой главного привода, что обес-

печивает движение формы вверх в низ. Управление перемещением осущест-

вляется пультом 12.

Движение формы и пригруза осуществлялся по направляющим стой-

кам 5.

Пригруз оборудован стойками 11, в которых имеются отверстия для фикса-

ции его в верхнем и нижнем положении фиксатором.

Рис. 3 Установка для формования стеновых блоков:

1 - рама, 2 - колеса, 3 - форма, 4 - пригруз, 5 - направляющие,

6- двигатель, 7 - редуктор, 8 - блок, 9 - упорные балки, 10 - канат,

11стоки, 12 - пульт управления, 13 - вибратор

Поднятие и опускание формы 3 происходит при помощи грузоподъ-

емных грузов 8 и каната 10, закрепленного на барабане редуктора.

К направляющим стойкам 5 прикреплены упорные балки 9.

На форме 3 закреплен вибратор 13.

Подготовка установки к работе

Проверить исправность работы электродвигателя (нет шумов,

ударов). Проверить исправность работы редуктора.

Проверить надежность крепления каната к форме.

Проверить работу вибратора.

Проверить исправность работы грузоподъемного механизма.

Проверить исправность работы фиксатора при груза в верхнем и ниж-

нем положении.

Проверить исправность работы упорной балки.

Указание мер безопасности

До производства работ произвести внешний осмотр установки и убе-

диться в ее исправности.

Перед началом работы необходимо проверить состояние электрокабеля,

каната, работу грузоподъемного механизма.

ЗАПРЕЩАЕТСЯ находится около каната на расстоянии ближе, чем

0,5 метров во время работы грузоподъемного механизма.

Техническое обслуживание и ремонт необходимо производить только при обесточенной установке.

НЕ ДОПУСКАЕТСЯ нахождение посторонних лиц в рабочей зоне.

Техническое обслуживание установки

Проверку натяжения каната производить ежедневно.

По мере необходимости производить смазку втулок формы и пригруза.

Перед началом работу проверить надежность крепежных соединений, и

при необходимости произвести их подтяжку.

После окончания работы необходимо тщательно очистить форму от на-

липших частиц бетонной смеси.

Порядок работы установки

Внерабочем состоянии и при перемещении установки пригруз и форма находятся в крайнем верхнем положении.

Влевом верхнем углу установки закреплены два пускателя. Первый пускатель крайний слева используется для включения и отключения (крас-

ная кнопка) вибратора. Второй пускатель крайний справа используется для опускания (нижняя кнопка) и поднятия (верхняя кнопка) формы.

При нажатии нижней кнопки 2-го пускателя происходит опускание формы в рабочее положение.

После чего необходимо форму смазать эмульсолом и загрузить ее при-

готовленной смесью из арболита (шлакобетонной, керамзитобетонной, гра-

вийно-песчаной и т.д.).

После этого подачей на себя рычага рукоятки фиксатора пригруз под собственным весом опускается на смесь.

Затем нажатием верхней кнопки 1-го пускателя включается вибратор.

Уплотнение смеси производят до тех пор, пока упорная, балка 9 не примет вертикального положения и не упрется во втулку пригруза.

Затем нажатием верхней кнопки 2-го пускателя форма поднимается вверх, а после того, как втулка формы упрется во втулку пригруза, происхо-

дит отжатие в сторону упорной балки и форма с пригрузом поднимаются в крайнее верхнее положение. После чего происходит фиксация пригруза в верхнем положении.

Далее установка перемещается для следующего цикла формования.

Контрольные вопросы для проверки

1.Назначение установки для изготовления стеновых блоков из арболита.

2.Устройство установки.

3.Возможные неисправности.

4.Порядок работы.

ПРАКТИЧЕСКАЯ РАБОТА № 3

ИЗГОТОВЛЕНИЕ СТЕНОВЫХ БЛОКОВ ИЗ АРБОЛИТА

Цель работы:

Получить навыки производства стеновых блоков.

Содержание задания

Составления смеси для изготовления блоков, содержащей наполнитель из технологической щепы или древесную стружку.

Укладка полученной смеси в пресс-формы и формование блоков на ус-

тановке.

Методическое и материально-техническое обеспечение

Методические указания к выполнению работы.

Аппаратура для выполнения работы: установка для изготовления сте-

новых блоков, бетономешалка, форма для изготовления стенового блока, су-

хие смеси, методические указания.

Методические указания

Согласно заданию преподавателя составить смесь: опилкобетон или ар-

болит.

После того, как смесь приобретет нужную консистенцию, уложить ее в форму для прессования.

Затем выполнить прессование и полученные блоки уложить для сушки на подготовленные подставки.

Контрольные вопросы для проверки

1.Отрасли народного хозяйства, где возможно применение стеновых блоков из арболита.

2.Состав формовочных смесей

3.Процесс изготовления стеновых блоков.

ПРАКТИЧЕСКАЯ РАБОТА № 4

ИСПЫТАНИЯ СТЕНОВЫХ БЛОКОВ ИЗ АРБОЛИТА

Цель работы:

Получить практические навыки и изучить методы контроля качества становых блоков из арболита.

Содержание задания

Изучить требования ГОСТа к проведению испытаний по определению прочности стеновых блоков.

Провести испытания натурных образцов и дать рекомендации об их использовании.

Произвести оценку физико-механических свойств получаемых блоков.

Стеновые блоки, как видно из названия, предназначены для постройки зданий, а именно стен.

Стены здания - это вертикальные ограждения, отделяющие помещения от внешней среды и друг от друга. В зависимости от восприятия нагрузок от здания стены могут быть несущими, самонесущими и ненесущими.

Стены гражданских зданий должны удовлетворять следующим требова-

ниям:

-быть прочными и устойчивыми,

-обладать долговечностью, соответствующей классу здания,

-соответствовать степени огнестойкости здания,

-быть энергосберегающим элементом здания,

-иметь сопротивление теплопередаче согласно теплотехническим нормам,

при этом обеспечивать необходимый температурно-влажностный комфорт в помещениях,

-обладать достаточными звукоизолирующими свойствами.

-иметь конструкцию, отвечающую современным методам возведения кон-

струкций стен,

L - быть экономически оправданной, исходя из заданного архитектурно-

художественного решения, отвечать возможностям заказчика,

- материалоемкость (расход материалов) должна быть по возможности ми-

нимальной, так как это во многом способствует снижению трудозатрат на возведение стен и общих расходов на строительство.

Исходя из этих требований, осуществляют контроль стеновых блоков по следующим основным параметрам: средняя плотность арболита, класс или марка арболита по прочности на сжатие, отпускная прочность и отпускная влажность; линейные размеры изделий (конструкций), отклонения от пря-

молинейности, от плоскостности и масса изделий (конструкций).

Предприятие-изготовитель обязано проводить периодически (не реже одного раза в квартал) испытания арболита по морозостойкости, теплопро-

водности, а также пористости.

Для контрольной проверки от каждой партии изделий отбирают 5 % из-

делий, но не менее 3 шт.

Отобранные изделия подвергают поштучному осмотру, обмеру и взве-

шиванию.

При необходимости проверки толщины отделочного слоя, защитного слоя бетона и расположения арматуры следует производить вскрытие изде-

лий.

Если при проверке отобранных изделий окажется хотя бы одно изделие,

не соответствующее требованиям ГОСТ 19222-84, то производят повторную проверку удвоенного количества изделий.

Если при повторной проверке окажется хотя бы одно изделие, не соот-

ветствующее требованиям настоящего стандарта, то данная партия изделий приемке не подлежит.

Для определения прочности арболита изготавливают три серии по три образца ( в каждой серии) арболита размерами 150x150x150 мм.

Первую серию контрольных образцов выдерживают до испытания в ка-

мере стандартного твердения в течение 28 сут при температуре (20±2) °С и относительной влажности воздуха (70±10) %. Вторую серию образцов вы-

держивают в одинаковом режиме с контролируемыми изделиями до момента

определения отпускной прочности арболита (7 сут). Третья серия образцов должна твердеть в течение 7 сут в одинаковом режиме с контролируемыми изделиями, затем до момента определения прочности арболита (28 сут) в

одинаковом режиме с образцами первой серии.

На 7-е сутки образцы арболита второй серии и на 28-е сутки образцы ар-

болита первой и третьей серии испытывают на прочность с определением средней плотности и влажности.

ПОДГОТОВКА К ИСПЫТАНИЮ

Образцы для испытания отбирают от партии. Размер партии и число об-

разцов, подлежащих испытанию для определения пределов прочности при сжатии и изгибе, устанавливают нормативно-технической документацией на соответствующие виды стеновых материалов, утвержденной в установлен-

ном порядке.

Образцы, отобранные во влажном состоянии, перед испытанием выдер-

живают не менее 3 сут в закрытом помещении при температуре (20 + 5) °С

или подсушивают в течение 4 ч при температуре (105 ± 5) °С.

Блоки, отобранные для испытания, по внешнему виду и размерам долж-

ны удовлетворять требованиям нормативно-технической документации на эти материалы, утвержденной в установленном порядке.

Допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб.

При подготовке образцов выравниванию подлежат поверхности, кото-

рые в конструкции располагаются перпендикулярно направлению сжимаю-

щей нагрузки.

Предел прочности при сжатии бетонных камней определяют на целом камне. Опорные поверхности образцов выравнивают цементным раствором,

если их отклонение от плоскостности превышает 0,3 мм.

Блоки с несквозными пустотами устанавливают на опорах так, чтобы пустоты располагались в растянутой зоне образца.