3819

.pdf

11

Ко второй группе относятся затраты на содержание складов (амортизация,

отопление, освещение, налог и страховка сооружения, заработная плата обслужи-

вающего персонала); затраты, связанные с риском потерь, вследствии устарева-

ния, порчи, продажи по сниженным ценам, замедления темпов потребления и т.д.

Затраты на хранение запасов обычного рассчитываются в процентах от стоимости запаса. Затраты на приобретение становятся важным фактором, когда цена единицы продукции зависит от размера заказа, что обычно выражается в ви-

де оптовых скидок в тех случаях, когда цена единицы продукции убывает с воз-

растанием размера заказа. Затраты на оформление заказа представляют собой по-

стоянные расходы, связанные с его размещением. Таким образом, при удовлетво-

рении спроса в течение заданного периода времени путем размещения более мел-

ких заказов затраты возрастают по сравнению со случаем, когда спрос удовлетво-

ряется посредством более крупных заказов. Затраты на хранение запаса, пред-

ставляют собой расходы на содержание запаса на складе обычно возрастают с увеличением уровня запаса. Наконец, потери, дефицит представляют собой рас-

ходы, обусловленные отсутствием запаса необходимой продукции. Они связаны с ухудшением репутации поставщика у потребителя и с потенциальными потерями прибыли.

12

Рисунок 2.2 – Определение затрат на хранение запасов.

Отметим, что модель управления запасами не обязательно должна включать все виды затрат, так как некоторые из них могут быть не значительными, а иногда учѐт всех видов затрат чрезмерно усложняет функцию суммарных затрат. На практике какую либо компоненту затрат можно не учитывать при условии, что она не составляет существенную часть общих затрат. Этот фактор необходимо иметь ввиду при изучении различных моделей.

В то же время при приобретении и хранении запасов принимаются во вни-

мание и не стоимостные факторы. Имеются в виду гарантии в отношении качест-

ва, опыт поставщика, уверенность в поставке и перспективу взаимоотношений между поставщиком и производителем.

Особо выделяется транспортный фактор, который играет более важное зна-

чение , чем цена ресурса. Например, когда заявленная поставщиком высокая цена на перевозку в 20 км. о кажется выгоднее низкой цены, установленной поставщи-

ком, находящимся за 100 км.

Рассмотрим пример расчета годовых затрат на заказ и хранение материаль-

ных запасов. Годовые затраты на размещение и хранение запаса определяются по следующим формулам:

Годовые затраты на размещение (приобретение) заказа (Д):

Д = А × С / F ; |

(2.1) |

где А – расходы на заказ каждой партии;

С – годовой расход деталей;

F – размер одной закупочной партии.

Годовые затраты на хранение (Е):

Е = В × F / 2 ; |

(2.2) |

где В – расходы на хранение одной детали,

13

Суммарные годовые затраты ( S ):

S = Д + Е; |

(2.3) |

Оптимальный размер запасов должен соответствовать экономически опти-

мальному объему закупаемой партии плюс некоторый гарантийный запас. Опти-

мальный объем закупаемой партии равен объему материалов, который использу-

ется при нормальном ходе производственного процесса для выпуска партии про-

дукции оптимального размера. Оптимальный размер заказа определяется по кри-

терию минимизации совокупных затрат на хранение, повторение заказа и рассчи-

тывается по формуле Вильсона:

EOQ |

|

2 Д О |

|

; |

(2.4) |

|

H |

||||||

|

|

|

|

|

где EOQ – экономический разумный размер заказа;

Д – годовая потребность заказываемого материала;

О – затраты на поставку единицы заказываемого материала (руб.);

Н – годовые затраты на хранение единицы.

В экономической литературе для определения оптимального размера заказа используется формула Матца – Карри – Франка (Корз):

Корз |

|

2Срз Рм |

|

; |

(2.5) |

Ц П Т |

|||||

|

|

|

|

где Срз – стоимость размещения заказа,

Рм годовой расход материала,

Ц – цена материала за единицу,

П – предполагаемая ставка годового %,

14

Тр – транспортные расходы.

Дополнительный показатель число закупок в год определяется по формуле:

(2.6)

где Рм – годовой расход материала.

Оптимальный размер заказа обеспечивает минимальную величину суммар-

ных затрат. С ростом величины заказа количество размещенных в течение года заказов будет уменьшаться. Рост величины заказа понижает затраты на размеще-

ние заказа, одновременно увеличивает затраты на хранение, в связи с возрастани-

ем средней величины запаса.

Точка экономического заказ должна находиться в точке равенства расходов на размещение и хранение. Для дорогих деталей затраты на размещение незначи-

тельны, и основная тяжесть падает на расходы по хранению. Затраты могут быть минимизированы, если детали малой стоимости заказывать большими партиями через длительные интервалы, а дорогие заказывать чаще, но мелкими партиями.

Для того чтобы все время поддерживать размер запасов на оптимальном уровне, важно знать, когда пополнять запас и каков должен быть размер заказа на пополнение, то есть ответить на два основных вопроса управления запасами.

Ответ на первый вопрос зависит от типа системы управления запасами. Ес-

ли система предусматривает периодический контроль через равные промежутки времени, момент поступления нового заказа обычно совпадает с началом каждого интервала времени.

Если предусмотрен непрерывный контроль, то точка заказа определяется уровнем запаса, при котором размещается новый заказ.

Ответ на второй вопрос решается через размер заказа, определяющего оп-

тимальное количество запасов, которое необходимо поставлять каждый раз.

Решать такие задачи позволяют экономико-математические методы оптими-

зации, которые заключаются в том, что какая-то функция (в случае управления

15

запасами – функция издержек, так как они должны быть минимальными) иссле-

дуется на критические точки – mах или min. В результате находится значение (оп-

тимальное) управляемой переменной.

При управлении запасами, как было сказано выше, такой переменной ста-

новится размер заказа на пополнение запаса ( Q *). Тогда задача определения оп-

тимального размера партии сводится к минимизации годовых издержек, которые могут быть выражены формулой:

(2.7)

где А – издержки, связанные с поставкой и представляющие собой расходы на оформление и осуществление поставки;

λ – годовой спрос или годовое потребление какогото материала, полуфаб-

риката или товара (запаса);

С – цена единицы материала, полуфабриката или товара (запаса);

I – издержки по содержанию запаса.

В это уравнение не включаются два типа издержек – косвенные из держки хранения запаса (равные наибольшей норме прибыли на капитал, вложенный в запасы) и издержки, связанные с введением информационной системы. Эти из-

держки очень конкретные и зависят от характера деятельности и размера отдель-

ного предприятия, поэтому включение их в модель в общем виде невозможно, но на уровне предприятия желательно.

Если уравнение годовых издержек на приобретение, транспортировку и хранение запаса продифференцировать по Q *. приравнять производную к нулю

(т.е. найти минимум функции) и решить относительно Q *, то получится выраже-

ние, соответствующее минимальным суммарным годовым издержкам:

(2.8)

16

При решении задач управления запасами важное значение имеет время цикла поставки. Время цикла поставки оказывает влияние на принятие решения о пополнении запасов.

Время цикла поставки материалов – это суммарное время, необходимое для обеспечения материалами, начиная от выписки требований на приобретение материалов до получения их на предприятии. Время цикла поставки состоит из времени, затрачиваемого отделом снабжения для размещения заказа, срока отгрузки, указанного поставщиком и времени транспортировки материалов после отгрузки

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО РАЗМЕРА ПАРТИИ ЗАКАЗА

Микрологические системы снабжения предприятий автотранспортной отрасли запчастями и материалами можно рассматривать как систему управления запасами и товарной политики в коммерческой логистике. При разработке в коммерческой логистике стратегии управления запасами учитывается товарная политика предприятия. Запасная часть должна быть доставлена потребителю, как можно быстрее после еѐ заказа. В крупных товаропроводящих сетях, все чаще используется система управления запасами «Just in time» («Точно в срок»). Товаропроводящие системы небольших фирм занимающихся вопросами снабжения запасными частями автотранспортных и автосервисных предприятий, ведут свою товарную политику в зависимости от особенностей товара, информационной поддержки, рекламы, качества организации оптовой и розничной торговли, качества организации сервисной сети.

Можно выделить две наиболее часто применяемые системы управления запасами: 1 - система с фиксированным размером заказа; 2 - система с фиксированным интервалом времени между заказами. Первая система рассчитана в первую очередь на крупных оптовых покупателей, а вторая на средние и мелкие АТП и СТОА. Остальные системы представляют собой разновидности данных классиче-

17

ских систем.

Система с фиксированным размером заказа основана на выборе размера партии, минимизирующего общие издержки управления запасами. Последние со-

стоят из издержек выполнения заказа и издержек на хранение запасов.

Издержки выполнения заказа - это накладные расходы, связанные с реали-

зацией заказа и зависящие в значительной степени от размера заказа. Зависимость годовых издержек выполнения заказов от его размера показана на рисунке 3.1.

Затраты на приобретение запасных частей можно определить по формуле:

Сз |

Со S |

|

|

|

(3.1) |

||

q |

|||

|

|||

|

|

где СЗ – затраты на приобретение запасных частей, ден.ед.;

С0 – издержки на выполнение заказа, ден. ед.; q – размер партии заказанных запчастей, шт.;

S – годовая потребность в запасных частях, шт..

Издержки хранения запасов (рисунок 3.2) включают в себя расходы, связан-

ные с содержанием товаров на складе, и возможные проценты, на финансовые средства, вложенные в запасы. Эти издержки выражаются в процентах от заку-

почной цены за определенное время (например, 25% за год) и могут быть опреде-

лены по формуле:

Сх |

Сu 0.01 B q |

|

|

|

(3.2) |

||

2 |

|||

|

|||

|

|

где СХ – издержки на хранение запасов, ден ед;

Си – закупочная цена единицы товара, ден ед;

В – годовые затраты на хранение единицы товара, выраженная как доля це-

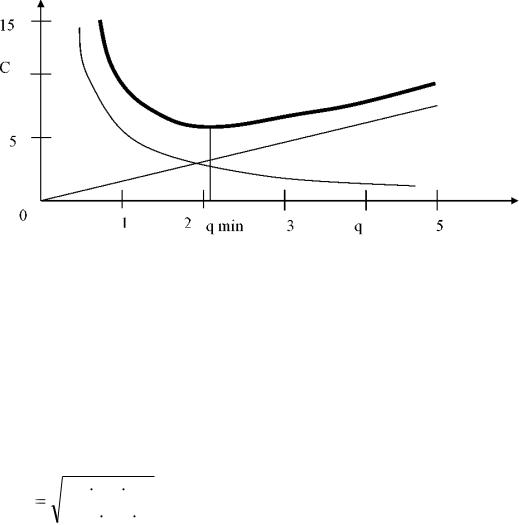

ны товара, %. Зависимость годовых издержек управления запасами (С) от размера

18

заказа показана на рисунке 3.3.

Суммарные затраты предприятий работающих с запасными частями опре-

деляются по выражению:

С Сз Сх |

(3.3) |

Представленный графический метод позволяет наглядно изменение отдель-

ных видов затрат и определить возможности их снижения, что позволяет опера-

тивно вносить изменения в систему управления запасами.

Рисунок 3.1 – Издержки выполнения заказа в зависимости от размера.

Рисунок 3.2- Издержки хранения запаса в зависимости от партии поставки

19

Рисунок 3.3 – Зависимость годовых издержек управления от размера заказа.

При использовании современных информационных систем используют ана-

литический метод. Оптимальный размер партии можно определить, исходя из общих годовых издержек по формуле Уилсона:

Qопт |

2 Со |

S |

(3.4) |

|

|

|

|||

0.01 Cu |

B |

|||

|

|

При правильном решении данной задачи результаты графического и анали-

тического методов полностью совпадают.

При решении задач в логистических системах нельзя использовать ответ полученный при математическом решении задачи, для формирования заявки на поставку запасных частей. Это связано с целым рядом ограничений, вводимых для совершенствования работы систем управления запасами. Так, например, раз-

личаются цены на товары в зависимости от размера заказа: розничная цена, мел-

кооптовая цена и оптовая цена. В системах управления запасами, чаще всего мел-

кооптовые и оптовые закупки, при этом нередка ставится ограничение и сущест-

вует скидка для заказов, при которых размер заказа кратен количеству единиц то-

вара в упаковке. Особенно это важно, для мелких деталей, например, щетки гене-

20

ратора, стартера, крепежные детали и некоторые другие группы деталей.

Поэтому полученные значения оптимального размера заказа QОПТ, необхо-

димо оптимизировать по кратности с количеством деталей в упаковке F, и только после этого формировать заказ на запасные части, полученное значение. Q1 опт

определяет количество запчастей в заказе.

Зная оптимальное количество запасных частей в заказе и годовую потреб-

ность предприятия в данных запасных частях, определяется количество заказов,

которое необходимо выполнить за год КЗ, а также периодичность выполнения за-

казов ДЗ , для данной запасной части.

Кз |

S |

|

|

|

(3.5) |

||

Qопт |

|||

|

|||

|

|

Дрг |

|

Дз |

|

Кз |

(3.6) |

где ДРГ – количество рабочих дней в году, дни.

Таким образом, по каждой запчасти будут определены количество деталей в заказе и периодичность выполнения заказа.

Однако оптимизация расходов должна быть проведена по всей номенклату-

ре потребляемых запасных частей, поэтому необходимо провести логистический анализ по методу АВС.

Данный метод связан с широко распространенным явлением, нередко свя-

зываемым с правилом 80/20, который впервые открыл и теоретически обосновал В. Парето, поэтому в литературе его нередко называют законом Парето. В данном случае его можно сформулировать следующим образом: 80% стоимости товаро-

оборота определяется 20% номенклатурного перечня входящих в его состав за-

пасных частей, данные запчасти и составят группу А, группу В составят треть на-

именований, сумма товарооборота которых составить 10-15%, остальные номенк-