3411

.pdf

21

Проблема определения случайных событий разрешена Гауссом, который вывел закон нормального распределения событий.

Этот закон отвечает формуле

|

|

1 |

|

−x2 |

|

|

|

Y = |

|

l2σ 2 , |

(4.1) |

||||

|

|

|

|||||

σ |

|

2π |

|

|

|

|

|

где – среднеквадратичное отклонение от среднего значения (центр группирования размеров);

Y – частота появления погрешности;

ℓ - основание натурального логарифма;

X – погрешность размера, отсчитываемая от центра группирования. Среднее значение, или центр группирования размеров,

Мср = |

∑XZ |

(4.2) |

, |

||

|

n |

|

где X – среднее значение интервала;

Z – число замеров заготовок, находящихся в данном интервале; n – количество всех размеров.

Величина М совпадает с центром группирования, около которого, в основном, располагаются значения размеров партии.

Но это среднее арифметическое дает представление о средней точности обработки, но не выражает пределов их колебания.

Поэтому определяется среднеквадратичное отклонение

σ = ± |

∑(X − M )2 Z |

|

(4.3) |

. |

|||

|

n −1 |

|

|

Знаки ± показывают, что отклонение может быть как в ту, так и в другую сторону от центра группирования М.

При сравнении двух средних арифметических, выраженных в равных единицах, не достаточно знать среднее квадратичное отклонение. Вводится еще понятие коэффициента изменчивости

V = ± |

100σ |

, % . |

(4.4) |

|

|||

|

Mср |

|

|

22

Полученный результат среднего арифметического М не может точно характеризовать величину данного свойства, так как если мы получим несколько очень больших или очень малых результатов измерения, то они повлияют на величину М. Вводится еще понятие средней ошибки среднего арифметического, которая позволяет по частному значению арифметического судить об общей его величине

m = ± |

σ |

|

. |

(4.5) |

|

|

|

|

|||

|

|||||

|

|

n |

|

||

Среднюю ошибку можно выразить в процентах от среднего арифметического

P = ± |

100m |

, % . |

(4.6) |

|

|||

|

Mср |

|

|

Это показатель точности. Он характеризует надежность результатов опыта. Показатель точности должен быть меньше 5 %.

Порядок выполнения работы

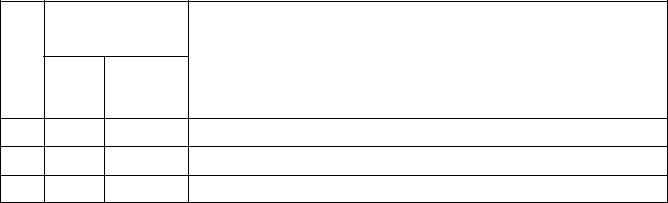

1.Произвести 50 – 100 замеров, указанных в задании размеров деталей. Полученные результаты записать в табл. 4.1.

|

|

|

Таблица 4.1 |

|

|

|

|

№ п/п |

Размер детали |

№ п/п |

Размер детали |

|

|

|

|

1 |

|

6 |

|

|

|

|

|

2 |

|

7 |

|

|

|

|

|

3 |

|

8 |

|

|

|

|

|

4 |

|

9 |

|

|

|

|

|

5 |

|

и т. д. |

|

|

|

|

|

2.Из полученных результатов выделить наибольший и наименьший размеры Xmax и Xmin. Разбить все полученные размеры на классы. Число классов должно быть более 6. Определить величину классового промежутка

23

К = Xmax − Xmin ,

N

где N - число классов.

3. Произвести группирование размеров по табл.4.2.

|

|

|

|

|

|

|

Таблица 4.2 |

|

|

|

|

|

|

|

|

№ клас- |

Граница |

Средний |

Число |

XZ |

X-M |

(X-M)2 |

(X-M)2Z |

са |

класса |

размер |

замеров |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

∑XZ |

|

|

∑(X − M )2 Z |

|

|

|

|

|

|

|

|

4.Пользуясь приведенными выше формулами, определить М, , и Р.

5.Построить фактическую кривую распределения. Для этого на оси абсцисс откладывается средний размер каждого класса (Х). На перпендикулярах, восстановленных из точек, соответствующих средним размерам каждого класса, отмечается точками высота, соответствующая частоте повторения размеров данного класса. Нанесенные таким образом точки последовательно соединить отрезками прямых, в результате чего получится ломаная линия. Эта линия называется экспериментальной кривой распределения.

6.Построить кривую нормального распределения, которая характеризуется двумя параметрами: средним размером партии М, определяющим центр группирования размеров, и средним квадратичным отклонением, определяющим величину поля рассеивания. В пределах М ±36 лежат практически 100 % всех размеров. Кривая нормального распределения строится на том же графике, что и экспериментальная кривая.

На оси абсцисс отмечается значение среднего размера М. Вправо и влево от точки М откладывается значение Х.

24

Х=М±d ,

где d - доля .

Для построения кривой достаточно вычислить значения абсцисс и координат для ±0,5 , ±1 , ±1,5 , ±2 , ±2,5 , ±3 .

Значение Х отмечается на графике как в долях , так и в мм. Наибольшая высота кривой будет в точке М. Она определяется по формуле

Η = 0,4σΚn ,

где К- величина классового промежутка, n- число замеров.

Ординаты, соответствующие абсциссами 0,5; 1; 1,5; 2; 2,5; 3, вычисляются по формуле

y = hH ,

где h- числовой коэффициент (берется из табл. 4.3); H- наибольшая высота кривой.

|

|

|

|

|

Таблица 4.3 |

|

|

|

|

|

|

в долях |

h |

в долях |

h |

в долях |

h |

|

|

|

|

|

|

0,1 |

0.995 |

1,1 |

0,546 |

2,1 |

0,110 |

0,2 |

0.980 |

1,2 |

0,487 |

2,2 |

0,089 |

0,3 |

0,956 |

1,3 |

0,430 |

2,3 |

0,071 |

0,4 |

0,923 |

1,4 |

0,375 |

2,4 |

0,056 |

0,5 |

0,883 |

1,5 |

0,325 |

2,5 |

0,044 |

0,6 |

0,835 |

1,6 |

0,278 |

2,6 |

0,034 |

0,7 |

0,738 |

1,7 |

0,236 |

2,7 |

0,028 |

0,8 |

0,726 |

1,8 |

0,198 |

2,8 |

0,020 |

0,9 |

0,667 |

1,9 |

0,164 |

2,9 |

0,015 |

1,0 |

0,607 |

2,0 |

0,135 |

3,0 |

0,011 |

|

|

|

|

|

|

25

Результаты вычислений значений абсцисс и ординат сводятся в

табл. 4.4.

|

|

|

|

Таблица 4.4 |

|

|

|

|

|

Отклонение от М |

Значение абсцисс, мм |

Значение орди- |

||

|

|

|

|

нат Y |

в долях |

в мм |

X1=M+d |

X2=M-d |

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

1,0 |

|

|

|

|

|

|

|

|

|

1,5 |

|

|

|

|

|

|

|

|

|

2,0 |

|

|

|

|

|

|

|

|

|

2,5 |

|

|

|

|

|

|

|

|

|

3,0 |

|

|

|

|

|

|

|

|

|

По найденным значениям X и Y строится кривая.

7.Определить процент годных деталей, а также процент исправимого и неисправимого брака.

i = Fб 100 , %,

Fs

где Fs - величина площади под кривой нормального распределения; Fб – часть площади под кривой, лежащей в пределах поля допуска.

Станок обеспечивает требуемую точность деталей, когда соблюдается следующее условие:

δ > 6 , где δ – допуск в мм на изготовление детали;

– среднее квадратичное отклонение.

Втех случаях, когда максимальная погрешность «6 » велика и превышает δ, станок не обеспечит взаимозаменяемость деталей, его необходимо подвергнуть ремонту и тщательной регулировке или заменить другим, более точным.

8.Написать отчет.

26

Содержание отчета

1.Понятие о точности обработки.

2.Виды и причины возникновения погрешностей.

3.Результаты измерений и вычисления статистических характеристик.

4.Графики кривы.

5.Анализ результатов и выводы.

Лабораторная работа № 5

ВЛИЯНИЕ РАСХОДА КЛЕЯ НА ПРОСАЧИВАНИЕ ПРИ ОБЛИЦОВЫВАНИИ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ СТРОГАНЫМ ШПОНОМ

Цель работы: Установить влияние расхода клея на просачивание его через слой шпона при облицовывании ДСтП.

Общие сведения: Для облицовывания древесностружечных плит в производстве мебели используется строганый шпон, как правило, толщиной 0.6…0.8 мм в зависимости от породы древесины. При такой толщине шпона неизбежно будут иметь место сквозные проходы, через которые жидкий клей в процессе облицовывания может выдавливаться на лицевую поверхность. Просачивание клея на лицевую поверхность приводит к неисправимому браку.

На степень просачивания клея оказывают влияние следующие факто-

ры:

•порода древесины, так как она определяет размеры капилляров и пористость шпона;

•количество наносимого клея;

•вязкость клея;

•продолжительность отверждения клея;

•давление и температура прессования;

•толщина шпона;

•продолжительность открытой выдержки;

•равномерность нанесения клея.

27

Установить степень влияния того или иного фактора расчетным путем не представляется возможным, поэтому целесообразно сделать это экспериментальным путем. В настоящей работе исследуется влияние одного из наиболее значимых факторов – количества наносимого клея. Оно должно быть оптимальным, так как неоправданное увеличение его приводит к просачиванию клея на лицевую поверхность и удорожает себестоимость продукции, а уменьшение снижает прочность склеивания. Действующий технологический режим облицовывания устанавливает расход клея при облицовывании пленками от 80 до 100 г/м2, а при облицовывании строганым шпоном от 130 до 140 г/м2.

Материалы, оборудование, приборы

1.Образцы из ДСтП размером 100х50 мм; строганый шпон толщиной 0,6 мм; смола КФЖ; хлористый аммоний; бумага фильтровальная.

2.Весы с точностью измерения до 0,1 г; пресс гидравлический с обогреваемыми плитами; стеклянная посуда; пипетка; кисть; сетка с размером ячейки 5 мм, нанесенная на прозрачное стекло.

Порядок выполнения работы

1.Приготовить клей, для чего ввести в смолу КФЖ 10%-ный раствор хлористого аммония в количестве 6 % от массы смолы.

2.Взвесить образцы ДСтП с точностью до 0,1 г.

3.Нанести пипеткой клей из расчета 100, 140, 180, 220 г/м2 на образцы и разровнять кистью или ракелем.

4.Положить на образец облицовочный слой из строганого шпона, а сверху фильтровальную бумагу.

5.Загрузить подготовленный пакет в пресс и запрессовать при следующем режиме:

•температура плит пресса 120 о С;

•давление прессования 0,8 МПа;

•продолжительность прессования 1,0 мин.

28

6.Снять бумагу с образца и по приклеившимся кусочкам бумаги путем наложения стекла с сеткой определить площадь просачивания клея.

7.Определить относительную площадь просачивания как отношение площади просачивания к площади образца и построить график зависимости от расхода клея. Результат занести в табл. 5.1.

8.Написать отчет.

Таблица 5.1

Результаты эксперимента

№ образца

Размеры обраца,

мм

длина ширина

Массаобраз- |

ца,г |

Площадьоб- |

разца,см |

Количество |

нанесенного |

Расходклея, |

г/м |

Площадьпро- |

2 |

Относитель- |

площадьная |

просачивания |

сачивания,см |

||||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Содержание отчета

1.Факторы, оказывающие влияние на просачивание клея при облицовывании.

2.Методика определения просачивания клея.

3.Режим облицовывания строганым шпоном.

4.Результаты эксперимента, их анализ.

5.Графическая зависимость относительной площади просачивания от расхода клея.

6.Выводы.

29

Лабораторная работа № 6

ВЛИЯНИЕ ПРОДОЛЖИТЕЛЬНОСТИ ОТКРЫТОЙ ВЫДЕРЖКИ И ВЯЗКОСТИ НА ВПИТЫВАЕМОСТЬ КЛЕЯ ОСНОВОЙ ПРИ ОБЛИЦОВЫВАНИИ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ

Цель работы: установить допустимую продолжительность открытой выдержки заготовок из ДСтП, намазанных клеем, перед загрузкой в пресс при облицовывании.

Общие сведения: Количество клея, наносимого на основу при облицовывании ДСтП, зависит от целого ряда факторов. К ним относятся такие факторы, как проницаемость основы, вязкость клея, продолжительность открытой выдержки заготовок, намазанных клеем, шероховатость поверхности основы и облицовочного слоя.

Для получения прочного клеевого соединения необходимо, чтобы клеевая прослойка была сплошной без пустот, поэтому минимальное количество клея может быть определено из выражения

Q = (Q |

|

+ Q + Q |

) |

100 |

, |

(6.1) |

|

|

|||||

|

o |

1 2 |

|

К |

|

|

где Qо - количество клея, впитываемого в основу за время от момента нанесения клея до его отверждения;

Q1; Q2 – количество клея, необходимого для заполнения впадин микронеровностей основы и облицовочного слоя;

К – концентрация клея.

Величина Qо складывается из количества клея, впитываемого основой в период открытой выдержки отверждения клея.

Таким образом, для уменьшения расхода клея при облицовывании ДСтП продолжительность открытой выдержки должна быть сведена к минимуму.

Материалы, оборудование и приборы

1.Образцы из ДСтП размером 100х100 мм; смола КФЖ; фильтровальная бумага.

30

2. Весы с точностью взвешивания до 0,01 г; штангенциркуль с точностью измерения до 0,1 мм; вискозиметр ВЗ-4; секундомер; кисть; ракель.

Порядок выполнения работы

1.Измерить образцы, взвесить и определить плотность.

2.Измерить вязкость смолы.

3.Нанести ровным слоем смолу на образец и одновременно включить секундомер.

4.Через 10 секунд быстро удалить ракелем излишки смолы и осушить поверхность фильтровальной бумагой.

5.Взвесить образец и определить количество впитанной смолы по формуле

Q = mк − mн , |

(6.2) |

где m1 – начальная масса образца, г;

m2 – масса образца с клеем, впитавшимся в образец.

6.Повторить эксперимент при продолжительности открытой выдержки 30, 50 и 80 с.

7.Повторить эксперимент при вязкости смолы 60 с.

8.Результаты занести в табл. 6.1 и построить график зависимости количества впитываемой смолы от продолжительности открытой выдержки при различной вязкости.

9.Написать отчет.

Таблица 6.1

Результаты экспериментов

№ |

Размеры образца, мм |

Масса |

Плот- |

Вязкость |

Масса |

Количество |

||||

образ- |

|

|

|

образца |

ность |

клея |

образца |

впитанной |

||

ца |

|

|

|

m1, |

образца, |

по ВЗ-4, |

m2, |

|

смолы |

|

|

длина |

шири- |

толщи- |

г |

кг/м3 |

с |

г |

г |

|

г/м2 |

|

|

на |

на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|