2143

.pdfМинистерство образования и науки Российской Федерации Федеральное государственное бюджетное учреждение высшего образования

Воронежский государственный лесотехнический университет

Экология древесины

Методические указания для самостоятельной работы студентов по направлению подготовки 35.03.02 – Технология лесозаготовительных и деревоперерабатывающих производств

Воронеж 2016

2

УДК

Бельчинская Л. И. Экология древесины [Текст] : методические указания для самостоятельной работы студентов по направлению подготовки 35.03.02 – Технология лесозаготовительных и деревоперерабатывающих производств/ Л.И. Бельчинская ; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ им. Г. Ф. Морозова». – Воронеж, 2016. – 23с.

Печатается по решению учебно-методического совета ФГБОУ ВО «ВГЛТУ им. Г. Ф. Морозова» (протокол № 9 от 25 мая 2016 г.)

Рецензент доцент кафедры химии ФГБОУ ВО «ВГТУ», к.х.н. В.П. Горшунова

Методические указания содержат информацию для самостоятельной работы аспирантов при изучении дисциплины «Экология древесины».

3

Содержание

Введение .................................................................................................................. |

4 |

|

1. |

Древесно-стружечные плиты.......................................................................... |

5 |

2. |

Санитарно-гигиеническая характеристика плит ...................................... |

5 |

3. |

Влияние примеси коры в стружке на выделение формальдегида.......... |

6 |

4. |

Изготовления древесно-стружечных плите (ДСтП) методом горячего |

|

прессования древесных частиц .......................................................................... |

7 |

|

5. |

Получение древесно-волокнистых плит (ДВП) .......................................... |

7 |

6. |

Преимущества получения древесных плит ................................................. |

8 |

7. |

Классификация древесных плит.................................................................... |

9 |

8. |

Содержание формальдегида в клеевых композициях............................. |

11 |

9. |

Выделение формальдегида из древесных материалов ............................ |

11 |

10. |

Влияние относительной влажности воздуха на свойства ДСтП ......... |

13 |

11. |

Технология композиционных материалов .............................................. |

14 |

12. |

Проблемы экологически безопасной утилизации отходов древесины |

|

................................................................................................................................. |

|

15 |

13. |

Экологические вопросы клеевых материалов........................................ |

16 |

14. |

Композиционные материалы для строительства и производства |

|

мебели .................................................................................................................... |

20 |

|

15. |

Вопросы для самостоятельной работы по дисциплине «Экология |

|

древесины» ........................................................................................................... |

21 |

|

Библиографический список .............................................................................. |

22 |

|

4

Введение

Самостоятельная работа бакалавров на современном этапе развития высшей школы является одной из основной формы обучения. В данных методических указаниях представлены следующие виды самостоятельной работы:

освоение теоретических разделов, не изучаемых аудиторно; расчет выбросов загрязняющих веществ в атмосферный воздух при процессах

деревообработки; подготовка к контролям, включающие теоретические и практические разделы

древесины; подготовка к зачѐту;

Среди тем самостоятельные работы нужно выделить наиболее значимые: влияние влажности древесных частиц на выделение формальдегида из древесины различных пород; определение роли отверждении карбомидоформальдегидных смол в загазованных промышленных помещениях; роль природонапонителей клеевой композиции в получении экологичных клеѐв; технологии переработки древесных и полимерных отходов деревоперерабатывающих предприятий при различных технологических операциях.

5

1. Древесно-стружечные плиты

Древесно-стружечные плиты на 85...90 % состоят из древесины, поэтому порода древесины оказывает большое влияние на показатели физико-механических свойств плит. Прочность древесно-стружечных плит тем выше, чем меньше плотность исходной древесины.

При одинаковом содержании связующего древесно-стружечные плиты из хвойных и мягких лиственных пород древесины — тополь, липа, ива — примерно на 20 % прочнее плит из березовой древесины и на 40 % прочнее плит из буковой древесины. Таким образом, из древесины с низкими показателями прочности получаются плиты с более высокими прочностными показателями. Это объясняется тем, что в период прессования плит образуется более крепкая межмолекулярная связь между функциональными группами древесных частиц из стружек легких древесных пород.

Для получения плит высокой прочности необходимо использовать древесину хвойных или мягких лиственных пород.

Чтобы повысить показатели механических свойств трехслойных древесностружечных плит, используют древесину хвойных и мягких лиственных пород, а для внутреннего слоя — древесину твердых лиственных пород. При таком распределении сырья при прочих одинаковых условиях получаются плиты с высокой прочностью при статическом изгибе на разрыв перпендикулярно к пласти. Благодаря тому, что внутренний слой изготовлен из твердых лиственных пород, повышается шурупоудерживающая способность.

2. Санитарно-гигиеническая характеристика плит

Наиболее значительное влияние на величину и продолжительность выделения формальдегида из плит оказывает содержание свободного формальдегида в смоле. Улучшение санитарной характеристики плит в последние годы достигнуто за счет совершенствования химических свойств используемых синтетических смол и в первую очередь — за счет снижения содержания свободного формальдегида. С этой целью изменяют режим синтеза смол — молярное соотношение карбамида и формальдегида К:Ф, температуру и рН реакционной массы. Снижение содержания формальдегида в смолах, а в конечном итоге и в плитах, в первую очередь достигается за счет снижения молярного соотношения карбамида и формальдегида 1:1,3...1:1,1. Однако производство малотокснчных смол при низком молярном соотношении ведет к ухудшению некоторых показателей смол, а в конечном итоге и к ухудшению физико-механических показателей плит. Это приводит к необходимости увеличения расхода связующего или повышения плотности плит, при этом увеличивается их материалоемкость и стоимость,

Расход связующего оказывает значительно меньшее влияние на эмиссию формальдегида из плит, чем содержание свободного формальдегида в смоле, а при использовании смол с низким молярным соотношением К:Ф изменение расхода связующего еще менее оказывает влияния на эмиссию формальдегида из плит.

Установлено, что при снижении влажности осмоленной стружки на 1 % содержание формальдегида в готовых плитах уменьшается на 4,9...6,5 %. Наименьшее выделение свободного формальдегида имеет место при влажности осмоленной стружки 7...9 %.

С повышением температуры прессования резко возрастает выделение формальдегида из плит в период прессования, что в свою очередь приводит к уменьшению содержания формальдегида в готовых плитах. Установлено, что при повышении температуры прессования на 10 °С содержание свободного формальдегида в плитах уменьшается в среднем на 4,3 %. Прессование следует вести при высоких ( 180...220 °С ) температурах, для того,чтобы в период горячего прессования и при выгрузке

6

плит из пресса было удалено (выделено) наибольшее количество свободного формальдегида, а его содержание в готовых плитах осталось минимальным.

Установлено, что увеличение продолжительности прессования в прессе на 1 с/мм толщины плиты ( в диапазоне 12...20 с/мм готовой плиты ) снижает содержание формальдегида в плитах в среднем на 3,3 %: в нижней части диапазона на 4,8 %; в верхней

— на 2,4 %. Температура и продолжительность прессования тесно взаимосвязаны, поэтому с повышением температуры прессования и сокращением продолжительности выдержки выделяется примерно одинаковое количество формальдегида.

На содержание свободного формальдегида в плитах оказывает влияние способ охлаждения плит после прессования. Самое низкое содержание свободного формальдегида в плитах достигается при медленном охлаждении плит в плотных штабелях. Содержание формальдегида в плитах, охлажденных таким способом, на 44 % ниже, чем в плитах, охлажденных в веерном охладителе. Однако известно, что охлаждение плит в плотных штабелях снижает механические показатели плит.

Повышение сухого остатка смолы от 50 до 70 % снижает выделение из нее формальдегида в 1,7 раза.

Можно выделить следующие значения технологических параметров, оказывающих благотворное влияние как на улучшение физико-механических показателей, так и на санитарно-гигиеническую характеристику плит: высушивание стружки до минимально возможной влажности 1...3 %, использование смол с низким содержанием свободного формальдегида и связующих с высоким сухим остатком 60...65 % и как итог — использование осмоленной стружки низкой влажности 6...8 % для внутреннего слоя и 10...12 % для наружных, прессование плит при высоких температурах — 180...220 °С.

3. Влияние примеси коры в стружке на выделение формальдегида

Примесь коры в стружке во всех случаях снижает прочность древесно-стружечных плит. Установлено, что содержание 10...12 % коры в однослойных плитах снижает их прочность на 9...16 %, а содержание этого же количества коры в среднем слое трехслойных плит снижает их прочность на 5...10 %.

Содержание пыли в древесных частицах. В процессе измельчения древесины в стружечных станках, сушки и транспортирования измельченной древесины образуется значительное количество древесной пыли, которая снижает показатели механических свойств плит.

До недавнего времени пыль старались полностью отделить от стружки. Однако исследованиями установлено, что примесь в стружке до 15 % пыли способствует повышению предела прочности при статическом изгибе на 20 % и при растяжении перпендикулярно к плоскости плиты на 7...8 % . Это объясняется тем, что при изготовлении плит только из кондиционных древесных частиц в готовой плите образуются пустоты между отдельными древесными частицами. При содержании небольшого количества пыли, 10...15 %, эти пустоты заполняются пылью, в результате чего повышаются контакт отдельных древесных частиц между собой и прочность склеивания. При дальнейшем увеличении содержания пыли прочность плит падает. Поэтому в кондиционной стружке допускается содержание пыли и мелочи, прошедшей через сито с размером ячеек 1×1 мм, в количестве до 15 % как для наружных, так и для внутренних слоев плиты.

7

4. Изготовления древесно-стружечных плите (ДСтП) методом горячего прессования древесных частиц

Плиты древесно-стружечные (ДСтП) изготавливаются методом горячего прессования древесных, частиц, смешанных с синтетическими смолами, выполняющими роль связующих веществ. По физико-механическим показателям плиты подразделяются на марки П-А (повышенной прочности) и П-Б (пониженной прочности), по качеству поверхности — с обычной и мелкоструктурной поверхностью, по степени обработки поверхности — на шлифованные и нешлифованные, по гидрофобным свойствам — с обычной и повышенной водостойкостью. Для массового мебельного производства выпускают плиты в основном толщиной 16 мм.

Основным связующим компонентом в древесно-стружечных плитах служит карбамидоформальдегидная смола, которая после затвердевания в плите становится источником выделения свободного формальдегида. В зависимости от содержания свободного и способного к выделению формальдегида различают ДСтП двух классов эмиссии: Е1 (с содержанием формальдегида до 10 мг на 100 г абсолютно сухой плиты) и Е2 (свыше 10 и до 30 мг на 100 г абсолютно сухой плиты).

5. Получение древесно-волокнистых плит (ДВП)

Древесно-волокнистые плиты (ДВП) получают из волокон неделовой древесины хвойных и лиственных пород с добавлением специальных составов (например, гидрофобизирующих) и связующих веществ. При мокром способе производства волокнистая масса смешивается с водой, а затем как бумага отливается на листоформовочных машинах. После отливки плиты прессуют при температуре 240 °С, при этом волокна склеиваются пектиновыми веществами древесины, что позволяет максимально сократить использование дополнительных синтетических связующих веществ.

Зарубежными, а в последнее десятилетие и российскими производителями мебели широко используются в качестве конструкционного материала древесно-волокнистые плиты средней плотности, в английской транскрипции — Medum Densty Fberboard (MDF), называемые в России МДФ, которые могут иметь повышенную толщину (более 10 мм) и прочностные показатели. Их изготавливают сухим способом, т.е. прессованием древесноволокнистой массы с добавлением до 10—13% карбамидоформальдегидных смол, поэтому МДФ характеризуются, как и ДСтП, токсичностью и низкой влагостойкостью. Преимущество МДФ — в том, что при прессовании или последующим фрезерованием им можно придать любой профиль, поэтому из этих плит делают фасадные элементы с имитацией резьбы и рамочно-филенчатой конструкции. Кроме того, из МДФ изготавливают криволинейные щиты, что придает оригинальность фасадам шкафов с закругленными углами.

Плиты из ориентированной щепы, в английской транскрипции — Orented Strand Board (OSB), в России называют ОСБ. Это относительно новый, перспективный конструкционный материал как для строительной индустрии, так и для мебельного производства. Сырьем для выпуска ОСБ служат отходы фанерного производства, а также специально измельченная щепа, получаемая из лущеных лесоматериалов — разрезанных по спирали стволов. При формировании плиты подготовленную щепу склеивают с добавлением карбамидоформальдегидных смол прессованием таким образом, чтобы плоскости отдельных частиц были ориентированы параллельно плоской поверхности плиты.

8

Появившиеся в 1981 г. на рынке Соединенных Штатов Америки ОСБ были предназначены для строительной индустрии. Первыми использовать ОСБ для выпуска мебели стали компании, занимавшиеся производством изделий для стадионов, летних театров и других открытых объектов, где требуется высокая прочность сидений в сочетании с максимальной устойчивостью к переменам влажности и температуры.

Впоследствии этот материал стали использовать и в производстве других мебельных изделий, эксплуатируемых внутри помещений: сначала — невидимых деталей (задние стенки и нижние горизонтальные щиты шкафов), затем — полок и выдвижных ящиков. Начиная с 2001 г. на мировом рынке стали появляться оригинальные модели корпусной мебели со столешницами и фасадами из ОСБ под марками американских и японских компаний. Можно выделить несколько важных причин, обуславливающих возрастающий интерес к этим плитам на рынке конструкционных мебельных материалов.

Высокая влагостойкость ОСБ обеспечила им спрос среди изготовителей дачной, садово-парковой и специальной мебели — медицинской, лабораторной, для предприятий массового питания. Для этих плит характерны и высокие показатели технологических свойств: ОСБ хорошо режутся, шлифуются и сверлятся с минимальным износом инструмента, легко склеиваются и окрашиваются, надежно удерживают крепежные материалы, что очень важно для производителей сборно-разборной мебели. Эти плиты отличаются высокой механической прочностью (модуль упругости при изгибе вдоль плит - 3500-4800 МПа, поперек плит - 1400-1900 МПа) при плотности 660—680 кг/м3. Таким образом, ОСБ по физико-механическим показателям в несколько раз превосходят требования ГОСТ 10632-89 «Плиты древесно-стружечные. Общие технические условия». Выпускаемые в настоящее время ОСБ по уровню выделения свободного формальдегида соответствуют по европейскому стандарту EN 320 классу Е1 — не более 8 мг/100 г абсолютно сухой массы плиты.

6. Преимущества получения древесных плит

Одно из преимуществ производства этих плит — более полное, чем в технологиях выпуска ДСтП и МДФ, использование заготовленной древесины — до 90% каждого спиленного ствола.

Согласно долгосрочным прогнозам развития североамериканского рынка древесных плит, в ближайшие десятилетия доля ОСБ здесь должна примерно в 10 раз превзойти долю МДФ. На европейском, азиатском и австралийском рынках значение ОСБ также возрастает, хотя пока и более медленными темпами. При этом ежегодно возрастает доля ОСБ, используемых в производстве мебели.

Рост мирового производства ОСБ сопровождается расширением сырьевой базы за счет быстрорастущей породы — акации, дающей «технологически зрелый» урожай уже через пять лет после посадки. Щепа из молодой тонкоствольной акации обладает высокими показателями физических свойств, сочетающими прочность с эластичностью. Поэтому ежегодно увеличиваются площади посевов акации в Индонезии, Малайзии, Китае и на Филиппинах.

В России только предусматривается строительство предприятий по производству ОСБ для использования в малоэтажном деревянном домостроении, ремонтных работах, мебельном производстве, а также для упаковки тяжелой машиностроительной продукции и в других областях.

По экономической оценке экспертов, потенциальная емкость российского рынка ОСБ составляет около 2,8 млн м3плит в год. Отсутствие собственных производственных мощностей в России восполняется поставками ОСБ из ФРГ («Эггер») и Польши («Кронопол») нередко под распространенным среди дилеров названием — «американская фанера».

9

Разновидность ОСБ — плиты, на 70% состоящие из коры, разработанные в 2000 г. крупным канадским производителем плит CanFbre Ltd. и выпущенные под торговой маркой Barkboard. Новый материал в 5 раз превосходит стандартные марки ОСБ по такому показателю, как разбухание под воздействием влаги. Другое преимущество плит из коры Barkboard — экологическая безопасность: при . их прессовании не используются химические смолы, а склеивание частиц происходит при участии только природных смол и пектинов, содержащихся в коре.

Европейский комитет по стандартизации (технический кабинет 112 «Плиты из древесных материалов», секретариат которого ведет Германия), разработал систему стандартов EN на древесные плиты всех видов. Эти стандарты постепенно получают статус национальных, т.е. становятся обязательными к использованию на европейском и мировом рынке древесных плит.

7. Классификация древесных плит

Согласно европейским стандартам, классификация древесных плит проводится по двум признакам — по влажности среды применения и способности плит нести внешнюю нагрузку.

Взависимости от влажности среды эксплуатации древесные плиты согласно EN 335- 3 подразделяют на три класса опасности.

Всухих условиях (при которых влажность плит соответствует температуре воздуха 20 °С и относительной влажности воздуха, лишь несколько недель в году превышающей 65%) используют плиты класса опасности 1.

Во влажных условиях (при которых влажность плит соответствует температуре воздуха 20 "С и относительной влажности воздуха, несколько недель в году превышающей 85%) применяют плиты класса опасности 2.

Наружное использование предусматривает погодные воздействия или контакт с водой и водяным паром. В таком случае используют плиты класса опасности 3.

Другой признак классификации — максимальная нагрузка, выдерживаемая плитами,

—позволяет выделить две группы плит по назначению:

плиты общего назначения (применяются в условиях, при кото- ! рых отсутствуют высокие нагрузки, например, впроизводстве мебели и материалов для отделки интерьера); плиты конструкционного назначения (используются в несущих конструкциях, т.е. в

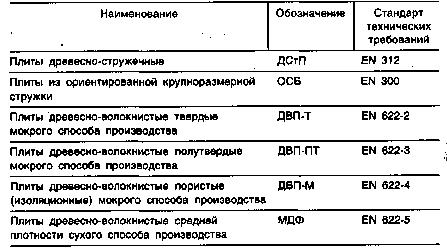

связанных деталях, прочность и надежность которых рассчитываются). Основные типы древесных плит по составу представлены в табл. . Таблица Типы плит из измельченной древесины

10

Европейский стандарт EN 312, определяющий технические требования к стружечным плитам и предусматривающий деление плит на шесть марок, состоит из следующих частей:

312-1. Общие требования ко всем типам плит.

312-2. Требования к плитам общего назначения (марки Р-2). 312-3. Требования к плитам для интерьера и мебели (Р-3). 312-4. Требования к конструкционным плитам (Р-4).

312-5. Требования к конструкционным влагостойким плитам (Р-5). 312-6. Требования к особо прочным плитам (Р-6).

312-7. Требования к особо прочным влагостойким плитам (Р-7).

Впорядке увеличения номера марки плиты возрастают требования к качеству материалов по показателям прочности и влагостойкости:

пределу прочности при изгибе, МПа (определяется по стандарту EN 310); модулю упругости при изгибе, МПа (по EN 310);

прочности на отрыв поперек пласти, МПа (по EN 319); прочности на отрыв наружного слоя, МПа (по EN 311);

разбуханию по толщине за 24 часа, % (по EN 317). Плиты общего назначения марки Р-2 применяются в самых

неответственных изделиях — несущих минимальные нагрузки в сухих условиях эксплуатации.

Марка Р-3 является основной для использования в изделиях мебели и для отделки интерьеров.

Находят применение в мебельном производстве и ДСтП марки Р-4 — плиты повышенной прочности, используемые в деталях, рассчитываемых на повышенную нагрузку, например, книжные полки и пр.

Следующие три марки (Р-5, Р-6, Р-7) предусмотрены в основном для использования

встроительстве, в том числе в наружных условиях эксплуатации.

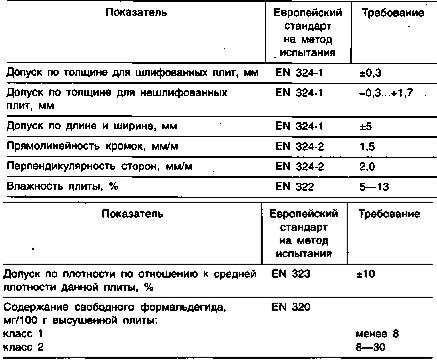

Впервой части EN 312 указаны общие требования к плитам всех типов