2117

.pdfМинистерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение

высшего образования «Воронежский государственный лесотехнический университет

им. Г.Ф. Морозова»

ОРГАНИЗАЦИЯ РЕМОНТА АВТОМОБИЛЕЙ В СОВРЕМЕННЫХ УСЛОВИЯХ

методические указания для самостоятельной работы студентов

по специальности 23.05.01 Наземные транспортно-технологические средства

Воронеж 2019

1

УДК 629.33.004.67

Бухтояров В. Н. Организация ремонта автомобилей в современных условияхЭлектронный ресурс : методические указания для самостоятельной работы студентов по специальности 23.05.01 Наземные транспортнотехнологические средства / В. Н. Бухтояров, В. А. Иванников ; М-во образования и науки РФ, ФГБОУ ВО «ВГЛТУ». – Воронеж, 2019. – 15 с.

Печатается по решению учебно-методического совета

ФГБОУ ВО «ВГЛТУ» (протокол № от |

2019 г.) |

2

1 ОБОСНОВАНИЕ ТРУДОЕМКОСТИ САМОСТОЯТЕЛЬНОЙ РАБОТЫ ДИСЦИПЛИНЫ

Самостоятельная работа студентов по дисциплине «Организация восстановления автомобилей в современных условиях» состоит из двух частей: подготовки к теоретическому и практическому курсу [1, 2].

Вопросы для самостоятельного изучения к лабораторным и практическим работам рассмотрены в конце каждой работы и представлены в источнике [3].

Согласно рабочей программе общая трудоемкость дисциплины составляет 252 часа. На самостоятельную работу отводится 180 часов (табл. 1).

Таблица 1 – Трудоемкость дисциплины

Виды учебной работы |

Трудоемкость |

Общая трудоемкость дисциплины |

252 |

Аудиторные занятия |

72 |

Лекции (Л) |

36 |

Лабораторные работы (ЛР) |

36 |

Самостоятельная работа (Сам) |

180 |

Изучаемые разделы дисциплины и количество часов, отводимое на самостоятельное изучение теоретического курса, представлено в таблице 2. Таким образом студент в течении семестра выполняет самостоятельную работу по пунктам. С периодичностью приблизительно раз в две недели, необходимо работу приносить на проверку для внесения данных в журнал модульнорейтинговой системы.

Самостоятельная работа выдается на первом занятии в виде названия детали с указанием марки автомобиля. Студенты должны воспользовавшись литературой библиотеки ВГЛТУ и «Методического кабинета курсового и дипломного проектирования» кафедры ПРЭМ, найти в руководствах по капитальному ремонту автомобилей данную деталь. На основе этих данных необходимо и начинать выполнять самостоятельную работу.

Объем работы должен включать порядка 10 … 15 страниц рукописного текста на листах формата А4. Допускается как печатный вид текста, так и рукописный.

По каждому пункту самостоятельной работы, для облегчения его выполнения, в данном методическом указании представлено теоретическое описание вопроса, а для наиболее сложных пунктов пример его выполнения.

3

Таблица 2 – Обоснование трудоемкости самостоятельной работы дисциплины

№ |

|

|

|

|

|

Количество ча- |

Номер пункта |

|

Разделы дисциплины |

|

сов самостоя- |

самостоятельной |

|||

п/п |

|

|

|||||

|

|

|

|

|

тельной работы |

работы |

|

|

|

|

|

|

|

||

1 |

Общие |

положения по организации и |

4 |

1, 2 |

|||

|

технологии ремонта машин |

|

|

|

|

||

2 |

Организация |

производственного |

про- |

8 |

1, 2 |

||

|

цесса капитального ремонта машин |

|

|

||||

3 |

Организация |

вспомогательных |

работ |

4 |

3, 4 |

||

|

при капитальном ремонте автомобилей |

|

|

||||

4 |

Типовые технологические |

процессы |

8 |

5, 6 |

|||

|

ремонта деталей автомобилей |

|

|

|

|||

5 |

Проектирование и нормирование техно- |

4 |

9 |

||||

|

логических процессов |

|

|

|

|

||

6 |

Основы |

проектирования |

ремонтных |

4 |

8 |

||

|

предприятий |

|

|

|

|

|

|

7 |

Механизация и автоматизация авторе- |

4 |

5, 6 |

||||

|

монтного производства |

|

|

|

|

||

2 СОДЕРЖАНИЕ САМОСТОЯТЕЛЬНОЙ РАБОТЫ

1Описать служебное назначение сборочной единицы, состав деталей.

2Описать возможные дефекты деталей.

3Выбрать 2 … 3 дефекта одной из деталей для их устранения.

4Описать маршрутную технологию восстановления выбранных 2 … 3 дефектов.

5Описать процесс дефектации выбранных дефектов. Применяемый инструмент, оснастку, приспособления.

6Выбрать и описать техническую характеристику оборудования, применяемого для восстановления детали по 2 … 3 дефектам.

7Выбрать и описать приспособления и инструменты применяемые при устранении дефектов.

8Схематично изобразить рабочее место для восстановления детали.

9Провести нормирование одной операции при восстановлении детали.

3 ОПИСАТЬ СЛУЖЕБНОЕ НАЗНАЧЕНИЕ СБОРОЧНОЙ ЕДИНИЦЫ, СОСТАВ ДЕТАЛЕЙ.

Перед тем как приступать к выполнению самостоятельной работы необходимо изучить состав сборочной единицы и условия работы ее деталей. Состав сборочных единиц автомобилей необходимо изучить по каталогам деталей автомобилей. Служебное назначение деталей изучается по книгам, в которых описывается устройство автомобиля, соответствующей марки.

4

Служебное назначение деталей определяет основные характеристики рабочих поверхностей деталей, такие как твердость, износостойкость, сопротивление усталости. Которые в свою очередь определяют физикомеханические свойства наращиваемого материала: твердость, прочность соединения покрытия с основой и т.д. Например, для опорных шеек распределительного вала в случае восстановления необходимо, чтобы рабочие поверхности имели высокую твердость для сопротивления изнашиванию, а покрытие имело высокую прочность соединения с основным металлом. В тоже время важна для данной детали такая характеристика как сопротивление усталости, которая определяет работоспособность детали целиком.

Для выполнения первого пункта используется литература, имеющаяся в фонде библиотеки ВГЛТУ.

ПРИМЕР 1

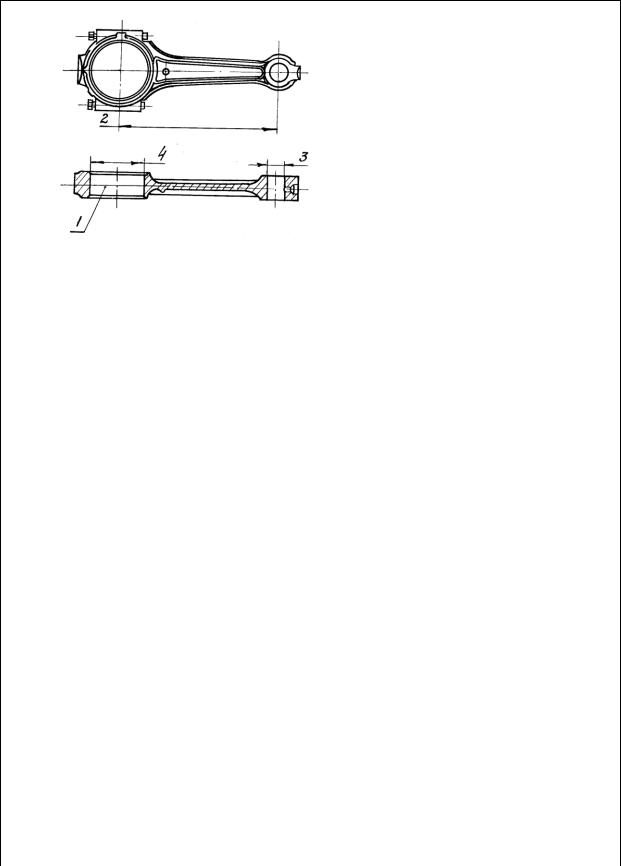

Шатун служит для соединения коленчатого вала с поршнем. Через шатун усилия, возникающие на поршне при такте сгорания рабочей смеси и расширения газов, передаются на коленчатый вал.

Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головки. В верхней головке установлен поршневой палец, а нижняя головка закреплена на шатунной шейке коленчатого вала.

Для уменьшения трения в верхнюю головку шатуна запрессована бронзовая втулка, а в нижнюю, состоящую из двух частей, установлены тонкостенные биметаллические вкладыши, представляющие собой стальную ленту, внутренняя поверхность которой покрыта тонким слоем антифрикционного сплава. Обе части нижней головки шатуна скреплены двумя болтами, гайки которых во избежание саморазвертывания при работе двигателя зашплинтованы. На стержне шатуна выгравирован номер детали, а на крышке

– метка. Номер на шатуне и метка на ее крышке всегда должны быть обращены в одну сторону.

4 ОПИСАТЬ ВОЗМОЖНЫЕ ДЕФЕКТЫ ДЕТАЛЕЙ

Во втором пункте самостоятельной работы проводиться выявление основных, характерных дефектов сборочной единицы. Это можно провести с помощью руководства по капитальному ремонту (РК) для соответствующей марки автомобиля.

Данный пункт представляется в виде таблицы из РК (табл. 3), в которой представлен эскиз детали с указанием дефектов, номинальными размерами детали, допустимыми размерами без ремонта, марки материалов деталей и т.д.

В дальнейшем эти данные потребуется для выбора одного дефекта, который необходимо устранить.

Для выполнения данного пункта используется литература, имеющаяся в фонде библиотеки ВГЛТУ.

5

Таблица 3 – Извлечение из РК (пример 2)

Шатун в сборе (без втулки дет. 130-1004052)

|

|

|

|

№ детали (сборочной единицы) |

||||

|

|

|

|

130-1004045 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Материала: |

|

|

|

|

|

|

|

|

Сталь 40 ГОСТ 1050-74 |

|

|||

|

|

|

|

|

|

|

||

|

|

|

|

Твердость: НВ 217 … 248 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

на |

|

|

|

Размер, мм |

|

|

||

|

Способ |

|

|

|

|

|

|

|

|

по рабоче- |

|

допусти- |

|

|

|||

Позиция эскизе |

|

|

|

|

||||

|

установления де- |

му черте- |

|

мый без |

|

Заключе- |

||

|

|

|

|

|||||

|

Возможный дефект |

фекта и средства |

|

жу |

|

ремонта |

|

ние |

|

|

контроля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Трещины |

Осмотр |

|

|

|

|

|

Браковать |

|

Сдвиг металла на по- |

|

|

|

|

|

|

|

1 |

верхности отверстия |

Осмотр |

|

|

|

Браковать |

||

|

нижней головки |

|

|

|

|

|

|

|

|

Уменьшение расстоя- |

Калибр 184,9 |

185 0,05 |

|

|

|

|

|

2 |

ния между осями го- |

|

184,9 |

|

Браковать |

|||

ГОСТ 16085-70 |

|

|

||||||

|

ловок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изгиб или скручива- |

|

Непараллельность или |

|

|

|||

Приспособление |

перекос осей не более |

|

Править |

|||||

ние шатуна |

|

|||||||

|

|

|

0,04 на длине 100 мм |

|

|

|||

|

|

|

|

|

|

|||

|

|

Пробки |

|

|

|

|

|

Обрабо- |

|

Износ отверстия под |

ГОСТ 2015-84 |

|

|

|

|

|

тать до |

|

|

|

|

|

|

ремонтно- |

||

|

|

|

|

|

|

|

||

|

втулку верхней голов- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

го разме- |

|

|

ки: |

29,53 |

|

0,023 |

|

29,53 |

|

|

|

|

|

|

ра. |

||||

3 |

размера |

29,5 0,030 |

|

|

||||

|

|

|

|

|

|

Браковать |

||

|

по рабочему чертежу |

29,78 |

|

|

|

29,78 |

|

|

|

|

0,023 |

|

|

при раз- |

|||

|

I ремонтного размера, |

|

|

|

||||

|

|

29,75 0,030 |

|

|

|

|||

|

II ремонтного размера |

|

|

|

|

|

|

мере бо- |

|

30,03 |

|

0,023 |

|

30,03 |

|

лее 30,03 |

|

|

|

|

|

|

||||

|

|

30 0,030 |

|

|

мм |

|||

|

|

|

|

|

|

|

|

|

|

Задиры или износ от- |

Осмотр |

69,5+0,012 |

|

|

|

Желез- |

|

4 |

верстия нижней го- |

Нутромер 50-100 |

|

69,52 |

|

|||

|

ловки |

ГОСТ 9244-75 |

|

|

|

|

|

нить |

|

|

|

|

|

|

|

||

|

Повреждение резьбы |

Осмотр |

|

|

|

|

|

Браковать |

болтов или гаек |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Износ торцев нижней |

Микрометр |

|

|

|

|

|

Желез- |

головки |

МК 50 |

|

29 0,15 |

|

28,5 |

|

||

|

|

|

нить |

|||||

|

|

ГОСТ 6507-78 |

|

0,22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания: |

|

|

|

|

|

|

|

|

1. Шатун с крышкой в процессе ремонта не должны быть разукомплектованы. |

|||||||

|

2. При контроле по дефектам 2, 3 и 4 прорезные гайки крепления крышки шатуна |

|||||||

(дет. 130-1004064) должны быть затянуты моментом 70 … 80 Нм. |

|

|||||||

|

|

6 |

|

|

|

|

|

|

5 ВЫБРАТЬ 2 … 3 ДЕФЕКТА ОДНОЙ ИЗ ДЕТАЛЕЙ ДЛЯ ИХ УСТРАНЕНИЯ.

Вданном пункте необходимо выбрать 2 … 3 дефекта с которыми предстоит

вдальнейшем работать.

ПРИМЕР 3

В самостоятельной работе будем рассматривать следующие дефекты для восстановления: 1) задиры или износ отверстия нижней головки; 2) износ торцов нижней головки. Это самые распространенные дефекты у шатуна. Для их восстановления возможно будет применение железнения.

6 ОПИСАТЬ МАРШРУТНУЮ ТЕХНОЛОГИЮ ВОССТАНОВЛЕНИЯ ВЫБРАННЫХ 2 … 3 ДЕФЕКТОВ

В ремонтном производстве различают следующие формы организации технологии ремонта деталей: подефектная, маршрутная и принудительная ремонтная технология. Подефектная технология ремонта – предполагает разработку технологических процессов на устранение каждого дефекта в отдельности.

Подефектная маршрутная технология разрабатывается на основе выдержки из РК (пример 2) и типового технологического процесса взятого «Методического кабинета курсового и дипломного проектирования» кафедры ПРЭМ. При необходимости в данном пункте можно расписать операционную технологию. Это необходимо для описания особенностей технологического процесса восстанолвения.

ПРИМЕР 4

Процесс железнения состоит из трех основных операций: 005 Подготовительная (подготовка деталей к гальваническому наращиванию); 010 Гальваническое нанесение; 015 Обработка детали после нанесения покрытия.

Подготовка детали к нанесению покрытия включает следующие операции: механическую обработку поверхности с целью восстановления правильной геометрической формы и требуемой шероховатости; установку на подвесном приспособлении; изолирование непокрываемых участков; обезжиривание и декапирование поверхности детали. Поэтому после шлифования детали, непосредственно перед нанесением покрытия, производят «оживление» поверхности.

Обычно эту операцию производят шлифованием поверхности мелкозернистой шкуркой вручную или полированием на специальном шлифовальнополировальном станке.

7

Детали, подлежащие покрытию с декоративной целью, шлифуют на шлифовально-полировальных станках с использованием войлочных кругов, на поверхность кругов наноситься абразивный порошок. После шлифования детали полируют.

Детали, предназначенные для покрытия защитными металлами, обычно подвергают очистке металлическим песком, мелкие детали обрабатываются в галтовочных барабанах. Детали, имеющие загрязнения, предварительно подвергают обезжириванию органическими растворителями.

Поверхности деталей, не подлежащие покрытию, изолируют. В качестве изоляционных материалов используют кислотостойкие токонепроводящие материалы – лаки и синтетические материалы: полихлорвиниловый пластик, цапон-лак (раствор целлулоидной пленки в ацетоне) и др.

С целью обеспечения правильного расположения восстанавливаемой детали относительно анодов и надежного подвода электрического тока применяют специальные подвесные приспособления.

Обезжиривание деталей производится в щелочных растворах с последующей промывкой деталей в воде. Тонкие пленки растворенных жиров и масел, остающихся на детали после обезжиривания и испарения растворителей, удаляют протиркой венской известью (CaO×MgО). После протирки остатки извести смывают холодной проточной водой. Равномерный сток воды с поверхности без образования отдельных капель указывает на то, что поверхность обезжирена качественно.

Часто для окончательного обезжиривания деталей применяют электрохимическое обезжиривание. В этом случае деталь завешивают на катодную штангу ванны со щелочным раствором (состав: едкий натр 10 г/л, кальцинированная сода 25 г/л, тринатрийфосфат 25 г/л, эмульгатор ОП-7 3…5 г/л). Режим обезжиривания: температура раствора 70 …80 оС, плотность тока 5…10 А/дм2, длительность процесса 1…2 мин.

При электролизе на поверхности детали (катоде) выделяется водород в виде пузырьков, которые механически срывают с поверхности жировую пленку и происходит эмульгирование жиров в растворе.

Декапирование – удаление тончайших окисных пленок с поверхности детали. Этим достигается раскрытие структуры металла, что обеспечивает прочность сцепления покрытия с поверхностью детали. При хромировании декапирование производят в той же ванне, в которой производится и хромирование. Детали завешивают в ванну на анод и выдерживают 1…2 мин для прогрева детали, затем ведут анодную обработку при плотности тока 25…35 А/дм2 в течении 30…45 с. После этого, не вынимая детали из ванны, переключают деталь на катод и хромируют ее.

8

7 ОПИСАТЬ ПРОЦЕСС ДЕФЕКТАЦИИ ВЫБРАННЫХ ДЕФЕКТОВ. ПРИМЕНЯЕМЫЙ ИНСТРУМЕНТ, ОСНАСТКУ, ПРИСПОСОБЛЕНИЯ

В данном пункте указать контролируемые дефекты, применяемый инструмент, при необходимости указать оборудование. Оборудование для выявления, например скрытых дефектов. Указать особенности дефектации восстанавливаемой детали.

ПРИМЕР 5

В процессе дефектовки производится проверка ГБЦ и ее деталей на соответствие техническим требованиям завода изготовителя.

Для дефектовки деталей головки блока цилиндров вам потребуются: микрометр, штангенциркуль, линейка.

Дефектация включает в себя:

визуальный осмотр тела ГБЦ (коррозия, выбоины, трещины и т.д.); проверку плоскостности привалочных поверхностей; определение износа седла; проверка геометрии клапана;

измерение износа направляющих втулок клапанов; оценка состояния пружин; осмотр свечных и (или) резьбовых отверстий.

Для выполнения дефектовки необходимо иметь целый ряд контрольноизмерительных приборов.

Во время дефектовки тщательно изучается состояние деталей головки: визуальный осмотр тела ГБЦ, проводится измерение стебля клапана, биение тарелки клапана, промер внутренних диаметров направляющих втулок клапанов, осмотр свечных отверстий, состояние резьбы шпилек, проверка плоскостности привалочных поверхностей. Производится более тщательный визуальный осмотр на предмет обнаружения трещин. При обнаружении или подозрении наличия трещины применяется специальный магнитный дефектоскоп УМДЭ-2500 и магнитный порошок (для чугунных головок), который четко показывает полный рельеф и длину трещины.

8 ВЫБРАТЬ И ОПИСАТЬ ТЕХНИЧЕСКУЮ ХАРАКТЕРИСТИКУ ОБОРУДОВАНИЯ, ПРИМЕНЯЕМОГО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ПО 2 … 3 ДЕФЕКТАМ

В данном пункте указать: наименование оборудование; модель, количество оборудования, потребляемую мощность, габаритные размеры и занимаемую площадь. Эти данные необходимы для дальнейшего планирования рабочего места.

9

ПРИМЕР 6

Таблица 1 – Табель оборудования рабочего места по восстановлению головки блока цилиндров.

|

|

|

|

Уст. |

Габаритные |

Занимаемая |

||

|

Наименование |

Модель, тип, |

Кол- |

площадь пола, |

||||

№ |

Мощность, |

размеры в |

||||||

оборудования |

характеристика |

во |

м2 |

|

||||

|

кВт |

плане, мм |

|

|||||

|

|

|

|

единицы |

общая |

|||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

1 |

Стенд-кантователь |

Р-701 |

1 |

- |

1500×1400 |

2,1 |

2,1 |

|

2 |

Ручная шлифовальная |

ИП-2009А |

1 |

0,44 |

- |

- |

- |

|

|

машинка |

|||||||

|

|

|

|

|

|

|

||

3 |

Установка для |

УДГ-301 |

1 |

7,5 |

800×600 |

0,48 |

0,48 |

|

|

аргонодуговой сварки |

|||||||

|

|

|

|

|

|

|

||

4 |

Стенд для |

SERDI SPT |

|

|

|

|

|

|

|

гидравлических |

1 |

|

1600×1300 |

2,1 |

2,1 |

||

|

1501 |

|

||||||

|

операций |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

5 |

Вертикально- |

6Н11 |

1 |

7 |

2060×1530 |

3,15 |

3,15 |

|

|

фрезерный станок |

|||||||

|

|

|

|

|

|

|

||

6 |

Установка для |

|

|

|

|

|

|

|

|

дробеструйной |

АВ-1070 |

1 |

|

735×1565 |

1,15 |

1,15 |

|

|

обработки |

|

|

|

|

|

|

|

7 |

Стол металлизатора |

|

1 |

- |

1400×800 |

1,12 |

1,12 |

|

8 |

Металлизатор |

ЭМ-19 |

1 |

|

470×265 |

0,125 |

0,125 |

|

9 |

Источник питания |

ВД-131 |

1 |

12,5 |

360×360 |

0,13 |

0,13 |

|

10 |

Плоскошлифовальный |

3Л722В |

1 |

11 |

3460×2630 |

9,09 |

9,09 |

|

|

станок |

|||||||

|

|

|

|

|

|

|

||

11 |

Вертикально- |

2Н125 |

2 |

2,8 |

2350×785 |

1,85 |

3,7 |

|

|

сверлильный станок |

|||||||

|

|

|

|

|

|

|

||

12 |

Стол контролера |

|

1 |

- |

1200×800 |

0,96 |

0,96 |

|

13 |

Инструментальный |

3004 |

5 |

- |

950×500 |

0,475 |

2,375 |

|

|

шкаф |

|||||||

|

|

|

|

|

|

|

||

14 |

Шкаф для одежды |

|

1 |

|

800×500 |

0,40 |

0,40 |

|

|

|

|

|

|

|

|

|

|

9 ВЫБРАТЬ И ОПИСАТЬ ПРИСПОСОБЛЕНИЯ И ИНСТРУМЕНТЫ ПРИМЕНЯЕМЫЕ ПРИ УСТРАНЕНИИ ДЕФЕКТОВ

На основе выдержки из РК (пример 2) и типового технологического процесса взятого «Методического кабинета курсового и дипломного проектирования» кафедры ПРЭМ указываются название приспособления или инструмента, ГОСТ.

ПРИМЕР 7

При ремонте головки блока цилиндров применяются следующие приспособления:

1.Напильник ГОСТ 1465-80

2.Зубило ГОСТ 7211-86

3.Молоток А5 ГОСТ 2310-77

10