2526

.pdf

Kр Kr Kпр

Определение тангенциальной силы:

Т max K Tmax;Т min K Tmin;

Значение опорных реакций в плоскости колена определяют:

R |

Kmax Kр |

; R |

|

Kmin Kр |

; |

|||||

|

|

|

|

|||||||

Kmax |

2 |

|

K min |

|

|

2 |

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

T |

|

|

|

|

T min |

. |

|

|

R |

|

max |

; R |

|

|

|

||||

|

|

|

||||||||

max |

2 |

|

min |

|

|

2 |

|

|

||

|

|

|

|

|

|

|

|

|||

Изгиб шатунной шейки в плоскости колена:

M |

|

R |

l |

; M |

|

R |

l |

. |

|

|

|

|

|||||

|

K max |

K max 2 |

K min |

K min 2 |

||||

Изгиб шатунной шейки в перпендикулярной плоскости колена:

M |

|

R |

l |

;M |

|

R |

l |

, |

|

2 |

|

|

|||||

|

max |

max |

|

min |

min 2 |

|||

где l – расстояние между центрами коренных шеек.

l lшш lкш 2h

Суммарный изгибающий момент:

M max

MK2 max M2max ; M min

MK2 max M2max ; M min

MK2 min M2min .

MK2 min M2min .

Напряжения от изгиба:

|

|

|

M |

max |

|

|

|

M |

min |

|

|

d3 |

|

|

|

шш |

|

4 |

|

max |

|

|

; |

min |

|

|

;W |

|

шш |

1 |

|

|

. |

||||

|

|

|

|

|

|

|

||||||||||||

|

|

Wизг |

|

|

|

изг |

|

32 |

|

|

|

|

|

|

||||

|

|

|

|

|

Wизг |

|

dшш |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Запас прочности от изгибающего момента:

n |

|

|

|

|

1 |

|

; |

|

|

K |

|

|

|

|

|||

|

|

|

|

а |

m |

|||

|

|

|

м п |

|

||||

|

|

|

|

|

|

|

|

|

50

|

|

max min |

; m |

max |

min |

, |

|

|

|

|

2 |

|

|||

|

2 |

|

|

|

|

||

где 1 |

250 300 – углеродистая сталь; |

|

|

|

|||

1 350 500 – легированная сталь; |

|

|

|

||||

К – коэффициент концентрации напряжений, K |

1,8 2,5; |

||||||

м , |

п – коэффициенты масштабной и поверхностной чувстви- |

||||||

тельности, выбирают из табл. 3,4; |

|

|

|

||||

α |

– коэффициент чувствительности к асимметрии цикла, |

0,1; |

|||||

3.3.3. Расчет шатунных шеек на кручение

Максимальный и минимальный скручивающие моменты определяют:

Mшшmax Mкрmax R max r ; Mшшmin Mкрmin R min r ;

Максимальные и минимальные напряжения кручения:

max Mкрmax ; min Mкрmin ; W 2Wизг ;

W W

Определяют амплитуду цикла и среднее напряжение:

|

max min |

; m |

|

max min |

; |

|

|

||||||||

|

|

|

|

|

|

|

|||||||||

2 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|||

Запас прочности: |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

n |

|

|

|

|

1 |

|

|

|

; |

|

|

|

||

|

|

K |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

а |

m |

|

|

|||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

м |

|

п |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где τ-1 =180÷220 – углеродистая сталь; |

|

|

|

|

|

|

|

||||||||

1 280 320 – легированная сталь; |

|

|

|

|

|

||||||||||

Кτ – коэффициент концентрации напряжений, K |

1,4 1,8; |

||||||||||||||

м , п – коэффициенты масштабной и поверхностной чувствитель- |

|||||||||||||||

ности, выбирают из табл. 3,4; |

|

|

|

|

|

|

|

|

|

|

|

|

|||

ατ – коэффициент чувствительности к асимметрии цикла, |

0,08; |

||||||||||||||

Общий запас прочности: |

|

|

|

|

|

|

|

|

|

|

|

|

|||

51

n |

|

n n |

|

. |

|

|

|

|

|

||

|

|

n2 |

n2 |

||

|

|

|

|

||

Современные форсированные двигатели имеют общий запас прочности [n] = 2,0 ÷ 2,5.

3.3.4. Расчет щек на прочность

Щеки коленчатого вала подвергаются изгибу, растяжению, сжатию и кручению.

1. Расчет щеки на изгиб: а) в плоскости колена

M |

изгmax |

R |

K max |

а; M |

изгmin |

R |

а; |

а |

lкш |

|

h |

; |

|

|

|||||||||||

|

|

|

K min |

|

2 |

2 |

|

|||||

|

|

|

|

|

|

|

|

|

||||

Максимальное и минимальное напряжение изгибу в плоскости колена определяют:

|

изг.max |

|

Mизгmax |

; |

изгmax |

|

Mизгmin |

; |

|

|

|||||||

|

|

W |

|

W |

||||

|

|

|

изг |

|

|

изг |

||

Момент сопротивления изгибу:

вh2

Wизг 6 ,

где в – ширина щеки, h – толщина щеки.

|

|

max min |

; m |

|

max min |

. |

|

|

|||||

|

2 |

|

2 |

|

||

б) в плоскости перпендикулярной колену:

Mизгmax R max c MK max;Mизгmin R min c MK min

c r |

d |

шш |

|

|

h b2 |

|

|

|

|

. |

|||

|

2 |

; Wизг |

||||

|

|

|

|

6 |

|

|

Максимальное и минимальное напряжение изгиба в плоскости перпендикулярной колену определяют:

max Mизгmax ; min Mизгmin .

Wизг Wизг

в) растяжение или сжатие щеки:

|

сж.max |

|

RK max |

; |

сжmin |

|

RK min |

; |

F b h – площадь щеки. |

|

|

||||||||

|

|

Fщ |

|

Fщ |

щ |

||||

|

|

|

|

|

|

||||

52

По максимальным и минимальным значениям опорных реакций определяют суммарные напряжения изгиба max, min(как правило,

вплоскости колена):

max

изгmax сжmax 2 max2 ;

изгmax сжmax 2 max2 ;

min

изгmin сжmin 2 min2

изгmin сжmin 2 min2

Определяют амплитуду напряжения, среднее напряжение и запас прочности.

|

|

max min |

; m |

max min |

|

|||||

|

|

|

|

2 |

|

|||||

|

|

|

|

2 |

1 |

|

||||

|

n |

|

|

|

, |

|

||||

|

|

K |

|

|

|

|

|

|||

|

|

|

|

|

а |

m |

|

|||

|

|

|

|

м п |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

где 1 |

250 300 – углеродистая сталь; |

|

|

|

||||||

1 |

350 500 – легированная сталь; |

|

|

|

||||||

К – коэффициент концентрации напряжений, K |

1,2 1,8; |

|||||||||

м , |

п – коэффициенты масштабной и поверхностной чувстви- |

|||||||||

тельности, выбирают из табл. 3,4; |

|

|

|

|

|

|

||||

α – коэффициент чувствительности к асимметрии цикла, |

0,18; |

|||||||||

Скручивание щеки происходит под действием реакции R :

Mкр R .

Максимальное и минимальное значение крутящего момента определяют на основании диаграммы тангенциальных сил.

Mкрmax 0,5T max a; Mкрmin 0,5T min а.

Определяют максимальные и минимальные напряжения:

max Mкрmax ; min Mкрmin ;

W W

Момент сопротивления скручиванию определяют:

|

2 |

|

b |

|

||

W |

bh |

; |

f |

|

|

0,208 0,333. |

|

||||||

|

|

|

h |

|

||

53

Определяют амплитуду напряжения, среднее напряжение и запас прочности.

|

max min |

; m |

|

max min |

; |

|

|

|||||||||

|

|

|

|

|

|

|

|

|||||||||

2 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|||

Запас прочности: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

n |

|

|

|

|

1 |

|

|

|

|

; |

|

|

|

||

|

|

K |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

а |

m |

|

|

||||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

м |

|

п |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где τ-1 =180÷220 – углеродистая сталь; |

|

|

|

|

|

|

|

|

||||||||

1 280 320 – легированная сталь; |

|

|

|

|

|

|||||||||||

Кτ – коэффициент концентрации напряжений, K |

0,75; |

|||||||||||||||

м , п – коэффициенты масштабной и поверхностной чувствитель- |

||||||||||||||||

ности, выбирают из табл. 3,4; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

ατ – коэффициент чувствительности к асимметрии цикла, |

0,08; |

|||||||||||||||

Общий запас прочности: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

n |

|

n n |

. |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

n2 |

n2 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Современные форсированные двигатели имеют общий запас прочности [n] = 2,0 ÷ 2,5.

3.4. Детали корпуса

3.4.1. Гильза цилиндра

Гильза должна обладать достаточной прочностью и жёсткостью для того, чтобы обеспечить отсутствие овализации при сборке и работе двигателя. Конструктивные размеры гильзы, в частности её толщину, выбирают по экспериментальным и статистическим данным с последующей проверкой по формуле:

|

|

z |

0,4pz |

|

|

|

|

|

|

|

|||

г.р |

0,5D |

|

|

1 |

, |

|

z |

1,3pz |

|||||

|

|

|

|

где z – допустимое напряжение на растяжение; pz – давление газов в конце такта сгорания.

54

Для автомобильных бензиновых двигателей толщина стенки гильзы принимается равной = 0,05∙D + 2 мм, для тракторных дизе-

лей – = (0,065…0,075)∙D.

Допустимое напряжение на растяжение не должно превышать 50…60 МПа для чугунных гильз и 80…100 МПа – для стальных.

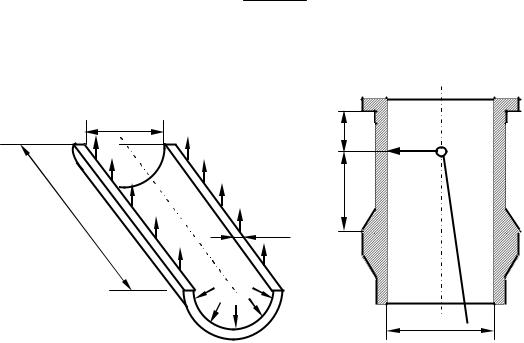

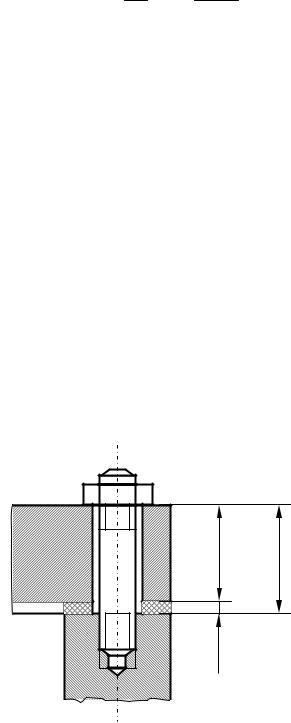

Гильзы рассчитывают на прочность от максимального давления газов, бокового давления поршня и перепада температур на внутренней и наружной поверхности гильзы (рис. 16).

Силы действия газов неравномерно распределяются по толщине гильзы. Однако растягивающее напряжение можно рассчитать без учёта этой неравномерности:

р pzmaxD,

2 г.р

где pzmax – давление газов при положении поршня в н.м.т.

l

D |

|

a |

Nmax |

|

|

b |

|

г.р |

|

pz |

|

|

D |

Рис. 16. Расчётная схема гильзы

Для гильз цилиндров, выполненных из чугуна, допускаемое напряжение не должно превышать 30…60 МПа, из стали – 80…120 МПа.

Растягивающее напряжение по кольцевому сечению гильзы 'р

определяется для несущих гильз двигателей с воздушным охлаждением, так как цилиндр усилен рёбрами:

р' |

|

pzmaxD |

. |

|

|||

|

|

4 г.р |

|

55

Для двигателей с отдельными цилиндрами определяют напряжение от нормальной силы. Для этого рассчитывают изгибающий момент от силы приложенной в середине поршневого пальца:

Mиз Nmaxab,

a b

где Nmax – максимальное значение нормальной силы, определяемое при расчёте динамики;

a– расстояние от оси пальца до в.м.т.;

b– расстояние от оси пальца до н.м.т.

Затем определяют напряжение изгиба:

из Mиз ,

W

где W – момент сопротивления поперечного сечения гильзы:

W 0,1 (D14 D4) ,

D1

где D1 – наружный диаметр гильзы.

Суммарное напряжение от растяжения и изгиба в стенках несущего цилиндра определяем по следующей формуле:

'р из .

Величина суммарного напряжения не должна превышать 60 МПа для чугунных гильз и 110 МПа – для стальных.

Тепловое напряжение от перепада температур между внутренней и наружной поверхностями гильзы определяется следующим образом:

t E ц T ,

2(1 )

где E – модуль упругости материала гильзы;

ц – коэффициент линейного расширения материала гильзы;T – перепад температур;

– коэффициент Пуассона.

56

Модуль упругости для стали равен 2,2 105, для чугуна – 1,0 105; коэффициент линейного расширения для чугуна составляет 11 10-6 1/К; перепад температур для верхней части гильзы находится в пределах 100…150; коэффициент Пуассона для стали равен 0,25…0,33,

для чугуна – 0,23…0,27.

Суммарное напряжение от давления газов и перепада температур:

для наружной поверхности гильзы цилиндра

' р t ,

для внутренней поверхности гильзы цилиндра

'' р t .

Суммарное напряжение на наружной поверхности гильзы на должно превышать 100…130 МПа для чугунной гильзы и 180…200 МПа – для стальной.

Более точные значения напряжений или толщины гильзы δ R1 Rможно получить по уравнению Ляме

R1 |

|

1 |

|

Pz |

|

|

|||

|

|

|

|||||||

|

|

|

z |

. |

|||||

|

|

|

|

||||||

R |

1 |

|

|

Pz |

|||||

|

|

|

|

|

|||||

|

|

|

|

z |

|||||

По уравнению Брикса

Pz

R1 e z .

R

Pz

После разложения выражения e z в сходящийся ряд получится выражение

RR1 1 Pzz 1 2Pz z .

Отсюда определяют толщину стенки цилиндра

57

0,5 D Pzz 1 2Pz z .

|

|

Pz |

|

|

Pz |

|

|

Сомножитель |

|

|

зависит от отношения |

, невелик и |

|||

|

|

||||||

1 |

|

|

z |

||||

|

|

2 z |

|

|

|||

изменяется в пределах от 1,025 до 1,100.

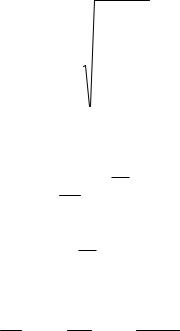

3.4.2. Шпильки головки блока

На шпильки, соединяющие головку блока с блоком цилиндров (рис. 17), действуют силы предварительной затяжки, давления газов и нагрузки, возникающие из-за неравенства температур и коэффициентов линейного расширения материалов головки, блока и самих шпилек. Шпильки должны обеспечивать надёжное уплотнение газового стыка на всех режимах работы двигателя. Для этого подбирают их конструктивные размеры, число, величину предварительной затяжки.

При расчёте шпилек исходят из того, что при вспышке силу воспринимают ближайшие к цилиндру шпильки и что сила затяжки их распределяется только на ближайший к цилиндру участок головки и блока.

|

|

|

гол |

пш |

|

|

|

||

|

|

|

||

|

|

|

||

|

|

|

l |

|

|

|

|

|

l |

пр |

l |

Рис. 17. Расчётная схема шпильки головки блока цилиндров

Опыты показали, что сила вспышки в средних цилиндрах воспринимается секцией блока, в цилиндре которого она произошла, только на 75…85 %, а в крайних – на 85…95 %. Остальная часть силы

58

вспышки вследствие упругости рубашки и головки блока передаётся на шпильки соседних цилиндров.

У холодного двигателя, находящегося в нерабочем состоянии, шпильки нагружены только силой предварительной затяжки. Эту силу рассчитывают по эмпирической формуле:

Pпр m (1 χ) Pz'max ,

где m – коэффициент затяжки шпильки;

– коэффициент основной нагрузки резьбового соединения;

Pz'max – сила давления газов при сгорании, приходящаяся на одну шпильку.

Значение коэффициента затяжки шпильки m изменяется в пределах от 1,5 до 2,0. В форсированных двигателях – от 3,0 до 4,0. В соединении с прокладками это значение увеличивается до 5 и более.

Коэффициент основной нагрузки резьбового соединения определяется по формуле:

χ |

K |

пр |

, |

|

|

Kпр Kшп Kгол

где Kпр, Kшп, Kгол – податливость прокладки, шпильки и головки блока цилиндров.

Податливость шпильки с постоянной площадью поперечного сечения равна

|

K |

шп |

|

|

lшп |

|

, |

|

|

E |

|

|

|||||

|

|

|

шп |

F |

||||

|

|

|

|

|

|

шп |

||

где Fшп |

– площадь поперечного сечения стержня шпильки; |

|||||||

lшп |

– расчётная длина шпильки, равная расстоянию от нижнего |

|||||||

торца гайки до последнего витка резьбы, ввёрнутого в корпус; |

||||||||

Eшп |

– модуль упругости, для стали Е = 2,2∙105 МПа. |

|||||||

При переменной площади поперечного сечения по длине шпильки податливость равна сумме

|

|

|

|

l |

' |

|

|

l |

'' |

|

|

l |

шп |

|

K |

шп |

|

|

|

шп |

|

|

шп |

... |

|

|

, |

||

E |

|

F' |

E |

|

E |

|

|

|||||||

|

|

шп |

|

шп |

F'' |

|

шп |

F |

||||||

|

|

|

|

шп |

|

|

шп |

|

|

шп |

||||

где lшп' , lшп'' ,… |

|

– длина различных участков шпильки; |

||||||||||||

59