2526

.pdfРадиальная толщина стенки втулки sв |

(0,055…0,085)∙ dп |

(0,070…0,085)∙ dп |

Таблица 9 Основные конструктивные параметры кривошипной головки шатуна

|

Параметр |

|

Пределы изменения |

|

Диаметр шатунной шейки dшш |

|

(0,56…0,75)∙D |

||

Расстояние между шатунными болтами С |

|

(1,30…1,75)∙ dшш |

||

Толщина стенки вкладыша tв |

|

(0,03…0,05)∙ dшш |

||

тонкостенного |

|

|

|

|

толстостенного |

|

|

|

0,1∙dшш |

Длина кривошипной головки lк |

|

(0,45…0,95)∙ dшш |

||

|

|

|

|

Таблица 10 |

Основные конструктивные параметры стержня шатуна |

||||

|

|

|

|

|

Параметр |

|

Бензиновые двигатели |

|

Дизели |

hш. min |

|

(0,50…0,55) dг |

|

(0,50…0,55) dг |

hш. |

|

(1,2…1,4) hш. min |

|

(1,2…1,4) hш. min |

bш |

|

(0,5…0,6) lш |

|

(0,55…0,75) lш |

aш. tш. |

|

2,5…4,0 |

|

4,0…7,5 |

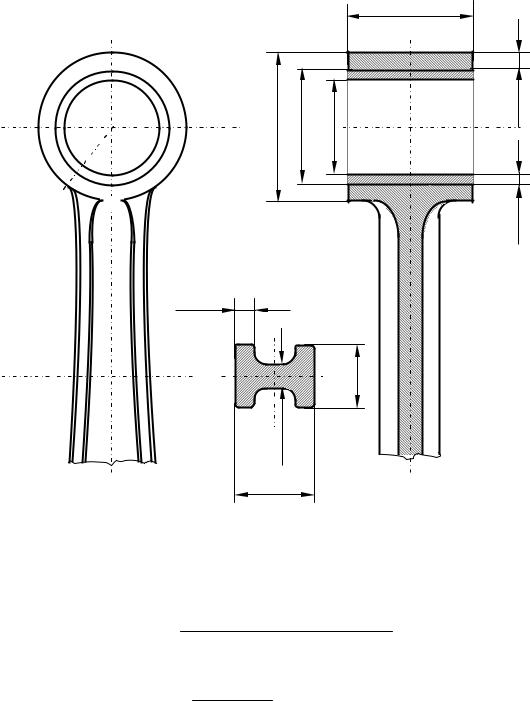

3.2.1.Поршневая головка шатуна

3.2.1.1.Расчёт сечения I – I

Сечение I – I поршневой головки нагружается на режиме n = nх.х. переменной силой инерции от масс поршневой группы mп и верхней части головки mв.г выше сечения I – I

Pj (mп mв.г ) х2.х max R (cos cos2 ).

Величина mв.г определяется по геометрическим размерам верхней части головки и удельной массе материала шатуна или ориентировочно принимается в пределах 6…9 % массы шатуна.

Сила Pj создаёт в сечении максимальное max и минимальное min напряжения.

Минимальное напряжение равно нулю, так как положительная сила инерции направлена к оси коленчатого вала и не нагружает сечение I – I. Следовательно, напряжение в сечении I – I изменяются по закону пульсирующего цикла.

30

Запас прочности поршневых головок изменяется в пределах

2,5…5,0.

|

II |

|

|

|

I |

I |

г |

d |

п |

|

A |

d |

d |

|

|

|

|

|

|

|

A |

|

|

|

|

|

tш |

|

|

|

|

x |

B |

B |

y |

ш |

|

|

yb |

|

|

|

|

x |

|

|

|

ш |

|

|

|

а |

|

II |

|

hш |

lш

hг

sв

Рис. 10. Схема поршневой головки и стержня шатуна

Расчёт максимального напряжения пульсирующего цикла

max (mп mв.г ) х2.хmaxR(1 )

2hгlш

где mв.г = 0,06∙mш; х.х max nх.хmax . 30

Расчёт среднего напряжения, амплитуды напряжения,

31

запаса прочности

m0 max a0 , 2

ак0 а0 k ,

Мп

где k коэффициент концентрации напряжений,

k = 1,2 + 1,8 10 4 ( в 400),

м – масштабный коэффициент (табл. 3);п – коэффициент поверхностной чувствительности (табл. 4).

В соответствии с вышесказанным (см. стр. 8…9), в зависимости

от соотношения между |

ак |

и |

|

расчёт запаса прочности ве- |

|

m |

|

1 |

|

дётся либо по пределу усталости, либо по пределу текучести. Вид формул зависит от ассиметрии цикла.

Расчёт напряжения от запрессованной втулки

Определим суммарный натяг:

Σ t ,

где – натяг посадки бронзовой втулки;t – температурный натяг,

t d ( в т) Т ,

Т – средний подогрев головки и втулки, Т = 100…200 К.

Удельное давление от суммарного натяга на поверхности соприкосновения втулки с головкой рассчитывается по формуле:

32

p |

|

|

|

|

|

|

|

|

, |

||

d2 |

d2 |

|

|

d2 d2 |

|

||||||

|

|

|

|

|

|||||||

|

|

г |

|

|

|

|

п |

|

|||

dг2 |

|

d2 dп2 |

|||||||||

|

d |

|

d |

|

|

|

|||||

|

|

Eш |

|

|

|||||||

|

|

|

|

|

Eв |

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

где dг, d, dц – соответственно наружный и внутренний диаметры головки и внутренний диаметр втулки;

– коэффициент Пуансона, = 0,3;

Еш |

– модуль упругости стального шатуна; |

Ев |

– модуль упругости бронзовой втулки. |

Напряжение от суммарного натяга на внешней d и внутренней i поверхности головки определяются по формуле Ляме:

d' p |

|

2 d2 |

. |

||

|

dг2 d2 |

||||

|

|

|

|||

i' p |

dг2 |

d2 |

. |

||

dг2 |

|

||||

|

d2 |

|

|||

Напряжение от суммарного натяга на внешней d и внутренней i поверхности головки достигают 100…150 МПа. Для плавающей втулки напряжения от суммарного натяга равны нулю.

3.2.1.2. Расчёт сечения A – A

Сечение A – A нагружается на режимах n = nM или n = nN переменными суммарными газовыми Pг и инерционными Pj силами и постоянной силой от действия запрессованной втулки. Эти суммарные силы изменяются по ассиметричному циклу, а минимальный запас прочности у наружного волокна.

Расчёт максимальной силы, растягивающей головку

Максимальная сила, растягивающая головку, достигается в начале впуска, когда поршень находится в верхней мёртвой точке. Сила действия газов в это время незначительна

Pjп mп R 2 (1 ).

33

где = nN .

30

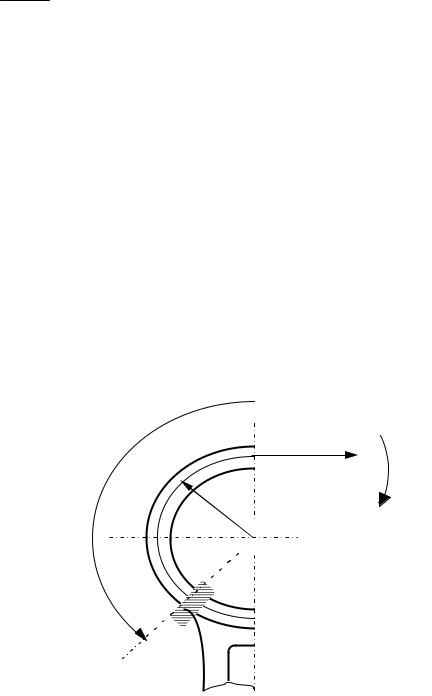

Расчёт нормальной силы и изгибающего момента в сечении0 – 0

При расчётах поршневой головки принимается, что нижняя её часть, опирающаяся на стержень большой жёсткости, не деформируется. В расчётах отбрасывают часть головки относительно вертикальной оси симметрии и заменяют её нормальной силой Nj0 и изгибающим моментом Mj0 (рис. 11):

Nj0 Pjп (0,572 0,0008 ш.з),

M j0 Pjп rср (0,00033 ш.з 0,0297),

где ш.з – угол заделки; |

|

|

||

rср |

– средний радиус головки, r |

dг |

d |

. |

|

|

|||

|

ср |

4 |

|

|

|

|

|

|

|

0

0

Nj0

Mj0

ш.з

rср

A  0

0

A

Рис. 11. Расчётная схема поршневой головки

Расчёт нормальной силы,изгибающего момента и напряжения на внешнем волокневрасчётном сечении отрастягивающей силы

Nj ш.з Nj0 cos ш.з 0,5 PjN (sin ш.з cos ш.з),

34

M j ш.з |

M j0 |

Nj0 |

rср (1 cos ш.з ) 0,5 PjN |

rср (sin ш.з cos ш.з ). |

|||||

Напряжение на внешнем волокне: |

|

|

|

|

|||||

|

|

|

|

|

6 rср hг |

|

10 6 |

||

|

aj |

2 M j ш.з |

|

K Nj ш.з |

|

, |

|||

|

h (2 r h ) |

l h |

|||||||

|

|

|

|

г |

ср г |

|

|

||

|

|

|

|

|

ш г |

||||

где K – коэффициент равный

K Eш Fг

Eш Fг Eв Fв

Этот коэффициент учитывает то, что из-за запрессованной втулки на головку действует не вся нормальная сила Nj ш.з . Влиянием втулки на

величину изгибающего момента M j ш.з пренебрегают.

Fг – площадь сечения стенок головки,

Fг (dг d) lш,

Fв – площадь сечения втулки,

Fв (d dп) lш .

Расчёт нормальной силы, изгибающего момента и напряжения в расчётном сечении от сжимающей силы

Максимальная суммарная сила, сжимающая головку, достигается в начале расширения после прохождения поршнем верхней мёртвой точки в диапазоне 10…20 0 угла поворота кривошипа:

Pсж (pzд p0) Fп mп R 2 (cos cos2 ),

где pzд – максимальное давление сгорания.

Нормальная сила Nсж ш.з |

и изгибающий момент |

Mсж ш.з : |

|

|

|

|

||||||||||||||||

N |

|

P |

|

N |

сж0 |

|

sin |

ш.з |

|

|

ш.з |

sin |

|

|

1 |

cos |

|

|

, |

|||

сж ш.з. |

|

|

|

|

|

ш.з |

|

ш.з |

|

|

||||||||||||

|

|

|

|

|

|

|

||||||||||||||||

|

сж |

|

Pсж |

|

2 |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

35

|

|

|

Mсж0 |

|

Nсж0 |

|

(1 cos ш.з ) |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

M |

|

P r |

P r |

P |

|

|

||||||||||

сж ш.з |

|

c; ср |

|

|

|

сж |

|

|

|

|

|

|

|

|||

|

сж ср |

|

sin |

ш.з |

|

|

ш.з |

|

1 |

|

||||||

|

|

|

|

|

|

|

|

|

sin ш.з |

|

|

cos ш.з |

||||

|

|

|

|

2 |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

6 rср hг |

|

|

10 6 |

|||

aсс |

2 Mсж ш.з |

|

K Nсж ш.з |

|

|

|

|

. |

|

h (2 r h ) |

l |

ш |

h |

||||||

|

|

г |

ср г |

|

|

|

г |

||

|

|

|

|

|

|

|

|

|

|

Значения отношений |

Nсж0 |

, |

|

|

Mсж0 |

берутся из табл. 11, а аргументов |

|||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Pсжrср |

||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pсж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

sin ш.з |

|

|

ш.з |

sin ш.з |

|

1 |

|

cos ш.з |

и 1 cos ш.з из табл. 12. |

|

|

|

|

|||||||||||||||||||||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Nсж0 |

|

|

Mсж0 |

|

|

|

|

|

|

|

|

Таблица 11 |

|||||||||||||

|

|

|

|

|

|

Значения отношений |

и |

в зависимости от угла заделки |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Pсж |

|

|

|

Pсж rср |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

Параметры |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Угол заделки ш.з, град |

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

100 |

105 |

|

|

|

|

|

110 |

|

115 |

|

|

|

120 |

|

125 |

|

130 |

|

|

||||||||||||||||||||||||

|

|

|

|

|

Nсж0 |

|

|

|

|

|

0,0001 |

0,0005 |

|

|

|

|

|

0,0009 |

|

0,0018 |

|

|

0,003 |

0,0060 |

|

0,0085 |

|

|

|||||||||||||||||

|

|

|

|

|

Pсж |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Mсж0 |

|

0 |

0,0001 |

|

|

0,00025 |

|

0,00060 |

|

0,0011 |

0,00180 |

|

0,003 |

|

|

|||||||||||||||||||||||||

|

|

|

|

Pсж rср |

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 12 |

|||||

|

|

|

|

Значения тригонометрических аргументов в зависимости от угла заделки |

|||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

Аргументы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Угол заделки ш.з, град |

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

105 |

|

110 |

|

|

115 |

|

120 |

125 |

|

130 |

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

cos ш.з |

|

–0,1736 |

|

–0,2588 |

–0,3420 |

–0,4226 |

–0,5000 |

–0,5736 |

–0,6428 |

|

||||||||||||||||||||||||||

|

|

|

|

|

|

1 cos ш.з |

|

1,1736 |

|

|

|

1,2588 |

|

1,3420 |

1,4226 |

1,5000 |

1,5736 |

1,6428 |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

sin ш.з cos ш.з |

|

1,1584 |

|

|

|

1,2247 |

|

1,2817 |

|

1,3289 |

|

1,3660 |

1,3928 |

|

1,4088 |

|

|

|||||||||||||||||||||||

|

|

|

sin ш.з |

|

|

ш.з |

sin ш.з |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

2 |

|

|

|

|

|

|

|

|

|

|

0,0011 |

|

|

|

0,0020 |

|

0,0047 |

|

0,0086 |

|

0,0130 |

0,0235 |

|

0,0304 |

|

|

||||||||||||||||||

|

|

|

1 |

cos ш.з |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

36

Расчёт максимального, минимального и среднего напряжения, амплитуды напряжения, запаса прочности

В зависимости от соотношения между |

ак |

и |

|

расчёт за- |

|

m |

|

1 |

|

паса прочности в сечении A А ведётся либо по пределу усталости, либо по пределу текучести. Вид формул зависит от ассиметрии цикла.

max a' aj.

min a' aсс .

m max min .

2

a max min .

2

aк a k .

м п

3.2.2.Кривошипная головка шатуна

Всвязи с невозможностью определения влияния конструктивных

иэксплуатационных и др. факторов точный расчёт кривошипной головки представляет большие трудности. Весь расчёт сводится к определению напряжения изгиба в среднем сечении крышки головки, проходящем через вертикальную ось симметрии шатуна II – II (см. рис. 10). Максимальное напряжение изгиба возникает в начале такта «впуск»

от сил инерции и изменяется в пределах 100…300 МПа. В этот период

= 0 0.

Напряжение изгиба определяют по формуле:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,023C |

б |

|

0,4 |

|

|||

|

из |

P |

|

|

|

|

|

|

|

, |

|

|

J |

|

|

|

|

||||||

|

iр |

|

в |

|

|

Fг |

|

||||

|

|

|

1 |

|

W |

||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

J |

|

из |

|

||||

|

|

|

|

|

|

|

|

||||

где Cб – расстояние между шатунными болтами;

Jв – момент инерции расчётного сечения вкладыша

37

Jв lкtв3;

J – момент инерции расчётного сечения крышки

J lк (0,5Cб r1)3;

Wиз – момент сопротивления расчётного сечения крышки без учёта рёбер жёсткости

|

|

|

|

|

|

l |

к |

(0,5C |

б |

r )2 |

|

|

|

|

|

||

|

|

|

W |

|

|

|

|

|

1 |

; |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

из |

|

|

|

|

6 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

r1 |

– внутренний радиус кривошипной головки |

|

|

|

|||||||||||||

|

|

|

r1 0,5(dш.ш 2tв ); |

|

|

|

|

|

|||||||||

dш.ш – диаметр шатунной шейки; |

|

|

|

|

|

|

|

|

|||||||||

tв |

– толщина стенки вкладыша; |

|

|

|

|

|

|

|

|

||||||||

lк |

– длина кривошипной головки; |

|

|

|

|

|

|

|

|||||||||

Fг |

– суммарная площадь крышки и вкладыша в расчётном |

||||||||||||||||

|

сечении |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fв 0,5lк (Cб dш.ш ); |

|

|

|

|

|

|||||||||

Pjр |

– сила инерции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

P |

2 |

R[(m |

п |

m |

|

)(1 ) (m |

ш.к |

m |

кр |

)] 10 6 |

, |

|||||

|

jр |

х.хmax |

|

|

|

ш.п |

|

|

|

|

|

|

|

||||

где mш.п

mш.к

mш

mкр

– масса шатунной группы, совершающая возвратнопоступательное движение;

–масса шатунной группы совершающая вращательное движение;

–масса шатунной группы;

–масса крышки кривошипной головки

mкр (0,20...0,28)mш.

3.2.3. Стержень шатуна

Стержень шатуна рассчитывают на усталостную прочность в среднем сечении В – В (см. рис. 10) от действия суммы знакопеременных, газовых и инерционных сил на режимах n = nN или n = nM. Предполагается, что сечение В – В находится в центре тяжести шатуна. Запас прочности определяется в двух плоскостях: плоскости кача-

38

ния шатуна и перпендикулярной к ней. При этом стержень должен быть равнопрочным в этих плоскостях, то есть nx = ny, и эти значения не должны быть ниже 1,5. Кроме того, принимают зависимость концентрации напряжений k только от материала шатуна и рассчитывается по формуле:

K 1,2 1,8 10 4 ( в 400),

где в – предел прочности.

Максимальная сила сжатия достигается в начале рабочего хода:

Pсж Pг Pj [Fп (pzд p0) mjR 2(cos sin2 )] 10 6,

где mj – масса возвратно движущихся частей кривошипно-шатунного механизма

mj mп 0,275mш .

При этом в стержне шатуна возникают максимальные напряжения сжатия и продольного изгиба в обеих плоскостях. Эти напряже-

ния изгиба max x и max y не должны превышать 160…250 МПа для углеродистых сталей и 200…350 МПа для легированных сталей.

|

|

K |

P |

|

|

KyPсж |

|

|

maxx |

|

|

x сж |

; |

maxy |

|

|

, |

|

|

Fср |

||||||

|

|

|

Fср |

|

|

|

||

где Kx и Ky – коэффициенты, учитывающие влияние продольного изгиба шатуна в плоскости качания шатуна и перпендикулярной ей плоскости

|

|

|

|

L2 |

|

|

|

|

|

L2 |

|

K |

|

1 |

|

e ш |

F ; |

K |

|

1 |

|

e 1 |

F ; |

|

2EшJx |

|

2Eш 4Jy |

||||||||

|

x |

|

ср |

|

y |

|

ср |

||||

е – предел упругости материала шатуна, е = в;

Lш – длина шатуна

R

Lш ;

Jx – момент инерции сечения В – В относительно оси x – x, перпендикулярной плоскости качания шатуна (см. рис. 10)

39