Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования

«Сибирский государственный автомобильно-дорожный университет (СибАДИ)»

СЮ.П. Макушев, В.И. Подгурский, Л.Ю. Волкова

иО НОВЫ НАУЧНЫХ ИССЛЕДОВАНИЙ

И ИСПЫТАНИЙ ДВИГАТЕЛЕЙ

бАПрактикум

Д И

Омск • 2019

УДК 621.43.(075) ББК 31.365

М17

Согласно 436-ФЗ от 29.12.2010 «О защите детей от информации, причиняющей вред их здоровью и развитию» данная продукция маркировке неподлежит.

Рецензент

д-р техн. наук, проф. В.В. Шалай (ОмГТУ)

Работа утверждена редакционно-издательским советом СибАДИ в качестве СибАДИпрактикума.

Макушев, Юр й Петрович.

М17 Основы научных сследований и испытаний двигателей [Электронный ресурс] : практ кум / Ю.П. Макушев, В.И. Подгурский, Л.Ю. Волкова. − Омск :

ибАДИ, 2019. – URL: http://bek.sibadi.org/cgi-bin/irbis64r plus/cgiirbis 64 ft.exe. - Режим доступа: для автор зованных пользователей.

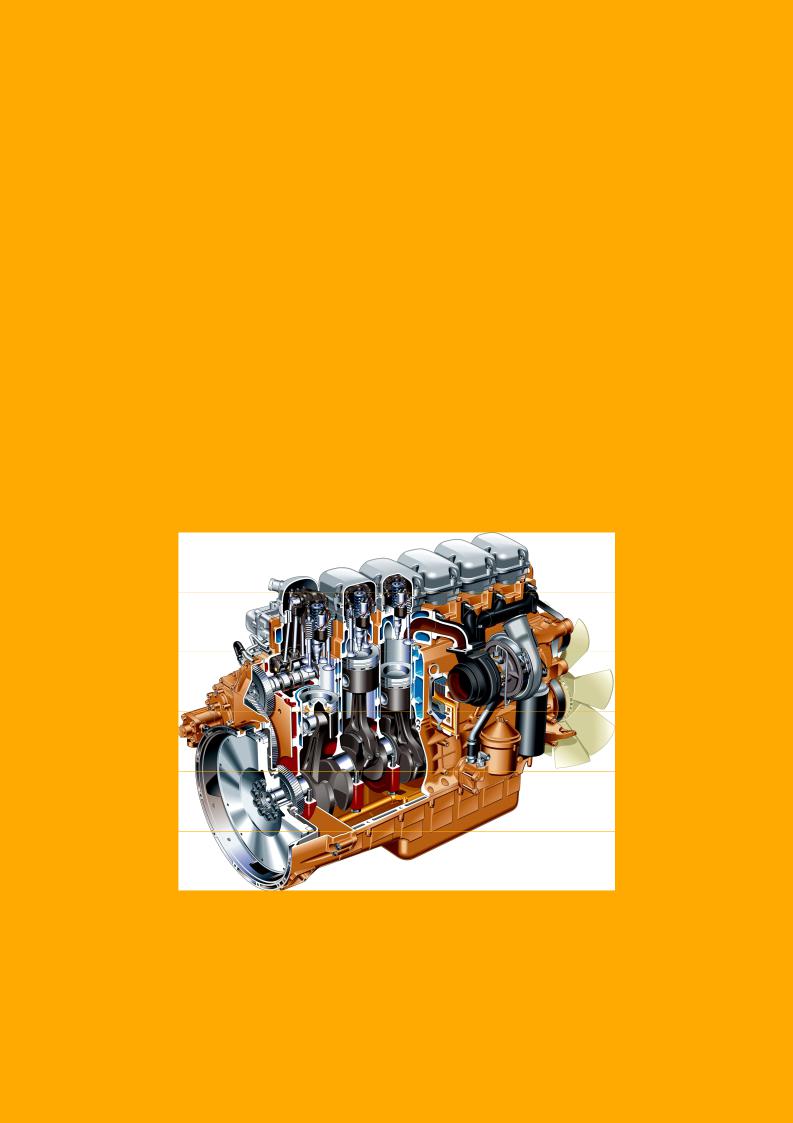

Изложены основы науки и научных исследований, приведены основные термины и понят я, дана оценка погрешности результатов эксперимента.

Рассмотрена орган зац я, планирование научных исследований и испытания двигателей внутреннего сгорания, их систем и агрегатов. Приведена методика, рассмотрены стенды, оборудование, аппаратура, приборы и датчики для испытания двигателей, указаны спосо ы организации исследований, обработки получаемой информации.

Имеет интерактивное оглавление в виде закладок.

Предназначен для магистров, бакалавров направления подготовки «Энергетическое машиностроение», изучающих дисциплину «Основы научных исследований и испытания двигателей», а также инженерам и аспирантам.

Подготовлен на кафедре «Тепловые двигатели и автотракторное электрооборудование».

Текстовое (символьное) издание (9,8 МБ)

Системные требования : Intel, 3,4 GHz ; 150 МБ ; Windows XP/Vista/7 ; 1 ГБ свободного места на жестком диске ; программа для чтения pdf-файлов :

Adobe Acrobat Reader ; Google Chrome

Редактор Н. . Косенкова Техническая подготовка Н.В. Кенжалинова

Издание первое. Дата подписания к использованию 27.03.2019

Издательско-полиграфический комплекс СибАДИ. 644080, г. Омск, пр. Мира, 5 РИО ИПК СибАДИ. 644080, г. Омск, ул. 2-я Поселковая, 1

© ФГБОУ ВО «СибАДИ», 2019

ВВЕДЕНИЕ

В современных условиях развития технического прогресса, интенсивного увеличения объемов научной и научно-технической информации

особое значение приобретает подготовка в высшей школе |

квалифициро- |

|

ванных специалистов, имеющих высокую общенаучную и профессио- |

||

нальную подготовку, способных к самостоятельной творческой работе, к |

||

разработке и внедрению в производство новейших, прогрессивных тех- |

||

нологий результатов сследований. |

|

|

Техн ческ й уровень двигателей внутреннего сгорания (ДВС) с каж- |

||

дым годом возрастает. Привычными становятся внедрение |

автоматики и |

|

компьютерной технолог в различные системы машины, |

современные |

|

С |

|

|

информац онные технологии управлении различными агрегатами и ме- |

||

ханизмами. Все это предъявляет растущие требования к уровню подготов- |

||

ки специал стов в о ласти ДВС, |

развитию способностей к творческому |

|

мышлен ю, к научному анализу явлений и процессов. Необходимо выра- |

||

батывать у н х умен я |

исследовательского подхода к решению |

|

навыки |

|

|

инженерных задач, науч ть ра отать с научной информацией, привить по- |

||

требность непрерывно повышать уровень специальной инженерной под- |

||

ПриобщениебАстудентов к научным знаниям, готовность и способность их к проведению научно-исследовательских работ – объективная предпосылка успешного решения учебных и научных задач. Важным направлением совершенствования теоретической и практической подготовки студентов является выполнение ими научных работ, дающих следующие ре-

готовки в процессе практической деятельности. Решению указанных задач служит изучение дисциплины «Основы научных исследований и испытаний двигателей».

зультаты:

– развивает практические умения студентов в проведении научных исследований, анализ полученных результатов и выработку рекомендаций по совершенствованию различных видов деятельности;

– способствует углублению и закреплению студентами имеющихся |

|

Д |

|

теоретических знаний изучаемых дисциплин; |

И |

|

|

– совершенствует методические навыки студентов в самостоятельной работе с источниками информации и соответствующими программнотехническими средствами;

– открывает студентам (специалистам, бакалаврам, магистрам) широкие возможности для освоения дополнительного теоретического материала и накопленного практического опыта по интересующему их направлению деятельности.

3

Практическая работа № 1

ОСНОВЫ НАУЧНЫХ ИССЛЕДОВАНИЙ, ТЕРМИНЫ И ПОНЯТИЯ

Цели и задача практической работы

Цели практической работы: формирование и закрепление знаний по разделу «Основы научных исследований».

Задача: ознаком ться с терминами и понятиями предмета «Основы

научных |

сследован й спытания двигателей». |

С |

|

От степени владен я понятиями науки зависит, насколько точно, гра- |

|

мотно |

понятно сследователь может выразить свою мысль, объяснить |

тот или |

ной факт, оказать должное воздействие на читателя своей науч- |

ной работой. Основу языка науки составляют слова и словосочетания |

|

|

ческого характера, некоторые из которых с пояснениями |

терминолог |

|

приводятся н же (Советский энциклопедический словарь / главный ре- |

|

дактор А.М. Прохоров, здание третье. – М. : Советская энциклопедия, |

|

1984. – 1600 с.). |

|

Наука – бАсфера человеческой деятельности, направленная на сбор, обработку и интерпретацию массовых цифровых данных о различных соци- ально-экономических явлениях и процессах. Наука – непрерывно развивающаяся сфера человеческой деятельности, основным признаком и главной функцией которой является выявление, изучение и теоретическая систематизация объективных законов о действительности с целью их

практического использования [1].

Наука – это целостная социальная система, объединяющая в себе по- |

|

стоянно развивающийся набор проверенных на практике достоверных науч- |

|

|

Д |

ных знаний об объективных законах природы, научной деятельности людей, |

|

направленная наполучение новых знанийи ихпрактическое применение. |

|

Наука – это прежде всего познавательная деятельность, направлен- |

|

ная на получение новых знаний. |

|

Основные признаки научного знания: предметность, системность, оп- |

|

|

И |

ределенность, логическая доказательность, однозначность, точность, возможность проверки полученных результатов, теоретическая и эмпириче-

ская обоснованность, возможность практического использования. Термин «знание» употребляется в трех основных смыслах [2]:

– способности, умения, навыки, которые базируются на осведомленности как что-либо сделать или выполнить;

4

– любая познавательно значимая информация;

– особая познавательная единица, существующая во взаимосвязи с практикой.

истема научных знаний отражена в научных понятиях, исследованиях, гипотезах, законах, научных фактах, теориях, идеях.

Научная деятельность – творческая деятельность, направленная на

получение, освоение, переработку и систематизацию новых научных зна- |

|

СибАДИ |

|

ний, а следовательно, на расширение научных знаний. |

|

Научное |

сследован е – целенаправленное познание действительно- |

сти, результаты которого выступают в виде системы понятий, законов и |

|

теорий. |

|

Исследован е научное – процесс выработки новых научных знаний, |

|

является одн |

м з в дов познавательной деятельности, характеризуется |

объективностью, доказательностью и точностью.

Научное познан е – исследование, которое характеризуется своими особыми целями, а главное – методами получения и проверки новых знаний.

Основные понят я:

Абстракц я (от лат. abstractio – отвлечение) – мысленный процесс отвлечения некоторых свойств и отношений предметов от других, которые рассматриваются в данном исследовании как несущественные и второстепенные. Результатом а стракции является образование абстрактных объектов.

Автореферат диссертации – научное издание в виде брошюры, содержащее составленный автором реферат проведенного исследования, представляемого на соискание ученой степени.

Агрегат (от лат. aggrego – присоединяю) – укрупненный элемент машины (например, компрессор и турбина), выполняющий определенную функцию.

Аксиоматический метод – способ построения анализа научной теории, при котором выделяют некоторые исходные ее понятия и основные утверждения, из которых, во-первых, путем правил определения образуют производные понятия, во-вторых, посредством логической дедукции выводят другие утверждения теории.

Система аксиом должна удовлетворять важнейшему требованию и непротиворечивости аксиом, менее существенным являются требования их независимости и полноты.

Актуальность темы – степень ее важности в данный момент времени и в данной ситуации для решения данной проблемы (задачи, вопроса).

5

Алгоритм (от лат. аlgorithmi) – конечная совокупность точных предписаний или правил, посредством которых можно решать однотипные или массовые задачи и проблемы.

Простейшими знакомыми алгоритмами являются арифметические действия с числами. В принципе любые проблемы массового характера, допускающие описание действий с помощью точных предписаний, допус-

кают алгоритмическое решение. На этом основывается возможность ком- |

||

СибАДИ |

||

пьютеризации целого ряда процессов и процедур в производстве, на |

||

транспорте, в эконом ке |

в других отраслях народного хозяйства. |

|

Аналог я (от греч. analogia – сходство, соответствие) – недемонстра- |

||

тивное умозаключен е, |

рассуждение, в котором из сходства двух объек- |

|

тов по некоторым пр знакам делается вывод о сходстве и по другим при- |

||

знакам. |

|

|

Апостер ори |

апр ори (от лат. a posteriori – из последующего и |

|

a priori – з предшествующего) – философские категории для обозначения |

||

знания, полученного |

з опыта (апостериори), и знания, предшествующего |

|

опыту (апр ори). Такое разграничение на самом деле является относительным, поскольку лю ое знание так или иначе связано с опытом и практикой. Поэтому апр орным в науке называют знание, которое основано на предшествующем опыте и поэтому не нуждается в дальнейшей проверке.

Аргументация (от лат. argumentation – приведение аргументов) – рациональный способ у еждения, опирающийся на тщательное обоснование и оценку доводов в защиту определенного тезиса. Самым сильным способом убеждения служит доказательство, которое является дедуктивным выводом их истинных аргументов. В большинстве случаев аргументами выступают правдоподобные суждения.

Аспект – угол зрения, под которым рассматривается объект (предмет) исследования.

Виртуальный (лат. virtualus – возможный) – объект, который реально не существует, но может возникнуть при определенных условиях.

Виртуальная (искусственная) реальность – созданный техническими средствами мир, передаваемый человеку через зрение, слух, осязание. Виртуальная реальность имитирует как воздействие, так реакции на воздействие. Это модель, позволяющая проводить исследования и испытания, например, двигателей внутреннего сгорания, с использованием программного обеспечения ПЭВМ.

Вероятность – понятие, обозначающее степень возможности появления случайного массового события при фиксированных условиях испытания. Такая интерпретация называется частотной или статистической вероятностью, поскольку она основывается на понятии относительной часто-

6

ты, результаты которой определяются путем статистических исследований.

Логическая интерпретация вероятности характеризует отношение между посылками гипотезы и ее заключением. Это отношение определяется как семантическая степень подтверждения гипотезы ее данными. Поскольку такой же характер имеет отношение между посылками и заключением индукции, то логическую вероятность называют также индуктивной.

Гипотет ко-дедукт вный метод – способ рассуждения, основанный

на дедукц следств й з гипотез, получивший широкое распространение |

|

при системат зац |

результатов исследования в естествознании и эмпи- |

рических науках в целом. |

|

С |

|

Дедукц я – в д умозаключения от общего к частному, когда из мас- |

|

сы частных случаев делается о о щенный вывод обо всей совокупности |

|

таких случаев. |

|

Диссертац я – |

в д научного произведения, выполненного в форме |

рукописи, научного доклада, опу ликованной монографии или учебника. Служит в качестве квал фикационной работы, призванной показать науч-

но-исследовательск й уровень исследования, представленного на соискание ученой степени.

Идеализация – мысленный процесс создания идеальных объектов |

|

посредством изменения свойств реальных предметов в процессе предель- |

|

ного перехода. Так, например, возникают понятия идеального газа, абсо- |

|

|

Д |

лютно твердого тела, несжимаемой жидкости, материальной точки, обще- |

|

ства, рынка. |

бА |

Идея – определяющее положение в системе взглядов, теорий, миро- |

|

воззрений. |

|

Индукция (от лат. inductio – наведение) – вид умозаключения от ча- |

|

|

И |

стных фактов, положений к общим выводам. Такое заключение всегда будет иметь не достоверный, а лишь вероятностный или правдоподобный характер. Поэтому в современной логике ее рассматривают как правдоподобное заключение, полученное путем установления степени его подтверждения релевантными посылками.

Интерпретация (от лат. interpretatio – истолкование, разъяснение) – раскрытие смысла явления, текста, знаковой структуры, рисунка, графика, способствующее их пониманию.

В герменевтике различают грамматическую, историческую и психологическую интерпретации. В логике интерпретация сводится к приписыванию определенного смысла символам, формулам и выражениям формальной системы.

7

Интуиция (от лат. intuitio – пристальное всматривание, созерцание) – способность непосредственного постижения истины без обращения к развернутому логическому рассуждению. Психологически характеризуется как внутреннее «озарение». В логике и методологии рассматривается как догадка, нуждающаяся в проверке.

Информация:

– обзорная – вторичная информация, содержащаяся в обзорах вторичных документов;

– релевантная – нформация, заключенная в описании прототипа научной задачи;

сигнальная

– реферат вная – вторичная информация, содержащаяся в первичных

научных документах; |

|

С |

|

– |

– втор чная информация различной степени свертыва- |

ния, выполняющая функц ю предварительного оповещения;

– справочная – втор чная информация, представляющая собой систематизированные кратк е сведения в какой-либо конкретной области зна-

ний;

– перв чная нформация – информация, собранная впервые для ка- кой-либо определенной заранее цели исследования, данные, собранные впервые на основе фиксированных наблюдений, экспериментов, опросов.

Иррациональный (от лат. irrationalis – неразумный, бессознательный) – понятие или суждение, находящееся за пределами разума, логики и

потому противоположное разумному, целесообразному и обоснованному |

|

фактами и логикой. |

Д |

ИсследовательскоебАзадание – элементарно организованный ком- |

|

плекс исследовательских действий, сроки исполнения которого устанавливаются с достаточной степенью точности. Исследовательское задание

имеет значение только в границах определенной исследовательской темы. И

Историография – научная дисциплина, изучающая историю исторической науки.

Категория – форма логического мышления, в которой раскрываются внутренние существенные стороны и отношения исследуемых предметов.

Ключевое слово – слово или словосочетание, наиболее полно и специфично характеризующее содержание научного документа или его составной части.

Критерий (от греч. criterion – средство для суждения), признак, на основании которого производится оценка (мерило истины).

Концепция – система взглядов на что-либо, основная мысль, когда определяются цели, задачи исследования и указываются пути его ведения.

8

Конъюнктура – создавшееся положение в какой-либо области общественной жизни.

Краткое сообщение – научный документ, содержащий сжатое изложение результатов (иногда промежуточных, предварительных), полученных в итоге научно-исследовательской или опытно-конструкторской работы.

СНазначением такого документа является оперативное сообщение о ре-

зультатах выполненной работы на любом ее этапе.

Метод (от греч. methodos – способ исследования, обучения, действия) – совокупность пр емов, операций и способов теоретического позна-

нияипракт ческого преобразования действительности, достижения определенных результатов.

Метод сследован я – способ применения старого знания для получения нового знан я. Является орудием, инструментом получения научных фактов.

Методолог я научного познания – учение о принципах, формах и способах научносследовательской деятельности.

Научная тема – задача научного характера, требующая проведения научного сследован я. Является основным планово-отчетным показателем научно-исследовательской ра оты.

Научная теория – система а страктных понятий и утверждений, которая представляет со ой не непосредственное, а идеализированное ото-

бражение действительности. |

Д |

Научно-техническое направление научно-исследовательской ра- |

|

боты – самостоятельнаябАтехническая задача, обеспечивающая в дальней- |

|

шем решение проблемы. |

|

Научный доклад – научный документ, содержащий изложение науч- |

|

но-исследовательской или опытно-конструкторской работы, опублико- |

|

|

И |

ванный в печати или прочитанный в аудитории.

Научный отчет – научный документ, содержащий подробное описание методики, хода исследования (научной разработки), результаты, а также выводы, полученные в итоге научно-исследовательской или опыт- но-конструкторской работы.

Научный факт – событие или явление, которое является основанием для заключения или подтверждения. Основной элемент, составляющий основу научного знания.

Обзор – научный документ, содержащий систематизированные научные данные по какой-либо теме, полученные в итоге анализа первоисточников. Знакомит с современным состоянием научной проблемы и перспективами ее развития.

9

Обобщение (от лат. generalisatio – обобщаю) – процесс мысленного перехода от единичного и частного к общему. Наиболее знакомым примером является индуктивное обобщение свойств, отношений и других характеристик предметов и явлений. На этой основе образуются общие понятия и суждения.

Объект исследования – процесс, операция или явление, порождаю- Сщие проблемную ситуацию и избранные для специального изучения.

Объяснение – важнейшая функция науки, заключающаяся в подведении фактов о предметах, событиях и явлениях под некоторые общие ут-

вержден я (законы, теор , принципы).

тийОпределен е (деф н ция) – один из самых надежных способов, предохраняющ х от недоразумений в общении, споре, диспуте и исследова-

нии. Целью определен я является уточнение содержания используемых поня .

Парадокс – в узком и строгом смысле – это два противоположных утвержден я, для о основания каждого из которых существуют убедительные аргументы.

В научном познан возникновение парадоксов свидетельствует о существован определенных границ для применения существующих теоретических и логико-методологических понятий и принципов исследования. В широком смысле парадоксальными считаются мнения или суждения, резко противоречащие традиционным, устоявшимся мнениям и

представлениям. |

Д |

Подтверждение – критерий, посредством которого характеризуется |

|

соответствиебАгипотезы, закона или теории наблюдаемым фактам или экс- |

|

периментальным результатам. |

|

Поскольку подтверждение опирается на возможную схему вероятно- |

|

стного заключения, постольку его результат не является окончательным. |

|

|

И |

Понимание – важнейшая функция научного познания, состоящая в раскрытии смысла человеческих действий, поведения.

Первоначально категория понимания стала анализироваться в связи с раскрытием смысла текстов разнообразного содержания в герменевтике, а затем и любых других знаковых структур. Если раньше понимание сводили только к раскрытию авторского смысла текста, то теперь оно предполагает дополнение и развитие первоначального смысла, что приводит к более глубокому пониманию.

Понятие – это мысль, в которой отражаются отличительные свойства предметов и отношения между ними.

Постановка вопроса (проблемы) – при логическом методе исследования включает в себя, во-первых, определение фактов, вызывающих не-

10

обходимость анализа и обобщений, а во-вторых, выявление вопросов и проблем, которые в настоящее время не разрешены наукой.

Всякое исследование связано с определением фактов, которые не объяснены наукой, не систематизированы, выпадают из ее поля зрения. Обобщение их составляет содержание постановки вопроса (проблемы). От факта к проблеме – такова логика постановки вопроса.

СПредмет исследования – все то, что находится в границах объекта исследования в определенном аспекте рассмотрения.

Принц п – основное, исходное положение какой-либо теории, учения, науки.

исследовательскаяПроблема (от греч. problema – трудность, задача, преграда) – противоречие в познан , характеризующееся несоответствием между новыми

появивш м ся фактами, данными и старыми способами их объяснения; крупное обобщен е множества сформулированных научных вопросов, ко-

вграницах однойбнаучной дисциплины и в одной области применения;

–комплексная научнаяА– это взаимосвязь научно-исследовательских тем из различных о ластей науки, направленных на решение важнейших народнохозяйственных задач;

–научная – это совокупность тем, охватывающих всю научно-

исследовательскую ра оту или ее часть, предполагает решение конкретной теоретической или опытной Дзадачи, направленной на обеспечение дальнейшего научногоили техническогопрогресса вданнойотрасли.

Прототип – образец изделия, явившийся основой или примером для разработки новогоизделия, улучшенногос исходным образцом.

Система (от греч. systema) – целое, составленное из отдельных узлов, соединений, связанных друг с другом, образующихИнекоторую целостность и выполняющую определенную функцию (например, питания, смазки, охлаждения двигателя внутреннего сгорания).

Теория – учение, система идей или принципов. Совокупность обобщенных положений, образующих науку или ее раздел. Она выступает как форма синтетического знания, в границах которой отдельные понятия, гипотезы и законы теряют прежнюю самостоятельную автономность и становятся элементами целостной системы.

Умозаключение – мыслительная операция, посредством которой из некоторого количества заданных суждений выводится иное суждение, определенным образом связанное с исходным.

11

Факт (от лат. factum – сделанное, совершившееся) – в методологии науки это предложения, фиксирующие эмпирическое знание о событиях и явлениях реального мира. Такое знание всегда связано с теоретическим, и поэтому не существует ни чисто актуального знания, ни нейтрального языка наблюдений.

Фактографический документ – научный документ, содержащий текстовую, цифровую, иллюстрированную и другую информацию, отражающую состояние предмета исследования или собранную в результате научно-исследовательской работы.

Фальс ф кац я (от лат. falsus – ложный и facio – делаю) – процедура, устанавл вающая ложность гипотезы или теории в ходе эмпирической

их |

. |

т важнейшим критерием научности гипотез. |

Служ |

||

|

Формула зобретен я – это описание изобретения, составленного по |

|

утвержденной форме, содержащее краткое изложение его сущности. |

||

|

Формула открыт я – это описание открытия, составленное по ут- |

|

вержденной форме |

содержащее исчерпывающее изложение его сущно- |

|

сти. |

|

|

|

проверки |

|

|

Экспл кац я (от лат. explicatio – разъяснение) – уточнение понятий |

|

и сужден й научного языка с помощью средств символической или мате- |

||

матической логики. |

|

|

|

Экстраполяция (от лат. extra – сверх и pojio – выправляю, изме- |

|

няю) – процедурабАперенесения и распространения свойств, отношений или закономерностей с одной предметной области в другую.

1.Поясните основные термины иДпонятия предмета «Основы научных исследований и испытания двигателей». И

2.Что называют наукой и научным исследованием?

3.Поясните отличие определения аналог от прототипа.

4.Что представляет собой формула изобретения?

5.С какой целью выполняется эксперимент?

12

Практическая работа № 2

ОСОБЕННОСТИ ВЫПОЛНЕНИЯ НАУЧНЫХ ИССЛЕДОВАНИЙ

2.1. Цели и задача практической работы

С |

|

Цели практической работы: формирование и закрепление знаний по |

|

разделу «Особенности проведения научных исследований». |

|

Задача: ознаком ться с последовательностью проведения научно- |

|

исследовательской работы. |

|

сущности |

|

|

2.2. Понятия научного знания |

Не всякое знан е можно рассматривать как научное. Нельзя признать |

|

прежде всегообязательнойпроверкой его на практике. Научные знания |

|

научными те знан я, которые получает человек лишь на основе простого |

|

наблюден я. Эти знан я грают в жизни людей важную роль, но они не |

|

раскрывают |

явлений, взаимосвязи между ними, которая позво- |

лила бы объясн ть, почему данное явление протекает так или иначе, и |

|

предсказать дальнейшее его ра витие [1]. |

|

Правильность научного знания определяется не только логикой, но |

|

принципиально отличаютсяАот слепой веры, от беспрекословного признания истинным то или иное положение, без какого-либо логического его обоснования и практической проверки. Раскрывая закономерные связи действительности, наука выражает их в абстрактных понятиях и схемах, строго соответствующих этой действительности.

Наука представляет собой одну из исторически сложившихся форм

общественной деятельности человека. |

|

|

Знание о мире условно разделяется на три взаимосвязанные области: |

||

|

Д |

|

науку о природе, науку об обществе и науку о мышлении. Современная |

||

наука характеризуется рядом фундаментальных открытий и разработкой |

||

их практического применения. |

|

|

Для современной науки |

характерны следующие особенности: |

|

Дифференциация и интеграция науки. Дифференциация науки (в |

||

|

|

И |

том числе узкая специализация) является объективной тенденцией разви- |

||

тия современной науки, поскольку примерно каждые 10 лет происходит |

||

удвоение научных дисциплин. Дифференциация знаний обусловливается неисчерпаемостью объектов познания, потребностями практики и развития самой науки. Столь же объективна интеграция науки, отражающая взаимосвязь и взаимообусловленность научных знаний, усиливающая

13

проникновение одних наук в другие. Важные интегрирующие функции выполняют философия, обобщающая научную картину мира, математика, логика, кибернетика.

Ускоренное развитие естественных наук. Этот закон в высшей сте-

пени проявляется в настоящее время. Естественные науки, изучающие базисные структуры природы, закономерности их взаимодействия и управления, являются фундаментом науки в целом и должны развиваться опережающими темпами.

Математ зац я наук. Обоснованной является точка зрения, что ма-

тематика – мозг науки |

душа техники. Она усиливает требования к кор- |

ректности постановки задач, повышает степень общности, эффективность |

|

объяснительных предсказательных функций науки. Вместе с тем суще- |

|

С |

|

ственно змен лась роль математики и в тех науках, с которыми она была |

|

традиционно связана, – |

математика сейчас является не только средством |

странение точной формулобществаровки законов, но и приобретает важную роль. Матема-

тизации наук спосо ствуют компьютеризация наук и широкое распро-

пр кладных методов расчетов.

Знан е – деальное воспроизведение в языковой форме обобщенных представлен й закономерных связях объективного мира. Функциями знания являются о о щение разрозненных представлений о закономерно-

ниях всего того, что можетАыть передано в качестве устойчивой основы практических действий. Знание является продуктом общественной деятельности людей, направленной на преобразование действительности. Процесс движения человеческой мысли от незнания к знанию называют познанием, в основе которого лежит отражение объективной действительности в сознании человека в процессе его общественной, производст-

стях природы и мышления; хранение в обобщенных представле-

венной и научной деятельности, именуемой практикой. Потребности |

|

практики выступают основной и движущей силой развития познания, его |

|

целью. |

Д |

|

|

Различают относительное и абсолютное научное знание. Относи- |

|

тельное знание – знание, которое, будучи в основном верным отражени- |

|

ем действительности, отличается некоторой неполнотойИсовпадения образа с объектом. Абсолютное знание – это полное, исчерпывающее воспроизведение обобщенных представлений об объекте, обеспечивающее абсолютное совпадение образа с объектом. Абсолютное знание не может

быть опровергнуто или изменено в будущем.

Различают два уровня познания: чувственный и рациональный. Чувственное познание формирует эмпирическое знание, а рациональное – теоретическое.

14

Чувствительное познание обеспечивает непосредственную связь человека с окружающей действительностью. Элементами чувственного познания являются ощущение, восприятие, представление и воображение.

Ощущение – это отражение мозгом человека свойств предметов или явлений объективного мира, которые действуют на его органы чувств.

Восприятие – отражение мозгом человека предметов или явлений в Сцелом, причем таких, которые действуют на органы чувств в данный момент времени. Восприятие – это первичный чувственный образ предмета

или явлен я.

Представлен е – вторичный образ предмета или явления, которые в

ставленийданный момент времени не действуют на органы чувств человека, но обязательно действовали в прошлом.

Воображен е – это соединение и преобразование различных пред-

в целостную картину новых образов.

собствует осознан ю сущности процессов, вскрывает закономерности развития. Формой рац онального познания является абстрактное мышление.

Рац ональноеобъектамипознание дополняет и опережает чувственное, спосвязей между или явлениями. Мышление неразрывно связано с

Мышлен – это опосредованное и обобщенное отражение в мозгу человека существенных свойств, причинных отношений и закономерных

языком. Основной инструмент мышления – логические рассуждения,

структурными элементами которого являются понятия, суждения, умозак- |

|

лючения. |

Д |

Понятие – это мысльА, отражающая существенные и необходимые |

|

признаки предмета или явления. Понятия могут быть общими, единичными, собирательными, абстрактными и конкретными, абсолютными и отно-

сительными. |

И |

Общие понятия связаны не с одним, а с множеством предметов. Наиболее широкие понятия называются категориями. Единичные понятия относятся только к одному определенному предмету. Под собирательными подразумеваются понятия, обозначающие целые группы однородных предметов, представляющих собой известное единство, законченную совокупность (автомобиль, транспортный поток и т.п.).

Суждение – это мысль, в которой посредством связи принятых понятий утверждается или отрицается что-либо. В речи суждение выражается в виде предложения. Суждение – это сопоставление понятий, устанавливающих объективную связь между мыслимыми предметами и их признаками или между предметом и классом предметов.

15

Умозаключение – процесс мышления, составляющий последовательность двух или нескольких суждений, в результате которых выводится новое суждение. Умозаключения делятся на две категории: дедуктивные и индуктивные. Дедуктивные умозаключения представляют собой выведение частного случая из какого-либо общего положения. В индуктивных умозаключениях на основании частных случаев приходят к об-

Сщему положению.

В процессе научного исследования следует выделить следующие этапы: возн кновен е дей; формирование понятий, суждений; выдвижение гипотез; обобщен е научных фактов; доказательство правильности гипо-

тезГипотезаи сужден й. – нту тивное объяснение явления без промежуточной

Научная дея

аргументац , без осознания всей совокупности связей, на основании которой делается вывод. Она азируется на уже имеющемся знании, но вскрывает ранеебАне замеченные закономерности. Идея материализуется в гипотезе.

– это предположение о причине, которая вызывает данное следствие. Если г потеза согласуется с наблюдаемыми фактами, то в науке ее называют теор ей ли законом.

Закон – внутренняя существенная связь явлений, обусловливающая их необходимое закономерное развитие. Закон выражает определенную устойчивую связь между явлениями или свойствами материальных объектов.

Теория – система обобщенногоДзнания, объяснения тех или иных сторон действительности. Структуру теории формируют принципы, аксиомы, законы, суждения, положения, понятия, категории и факты.

2.3. Методы теоретических и эмпирических исследований

Метод – это способ достижения цели. К общенаучнымИметодам относятся: наблюдение, сравнение, счет, измерение, эксперимент, обобщение, абстрагирование, формализация, анализ и синтез, индукция и дедукция, аналогия, моделирование, идеализация, ранжирование, а также аксиоматический, гипотетический и системные методы. Эксперимент позволяет проверить истинность выдвигаемых гипотез или выявить закономерности объективного мира. В процессе эксперимента исследователь вмешивается в изучаемый процесс. При этом действие ряда факторов может изменяться в ту или иную сторону.

16

Анализ (от греч. analysis – разложение) – метод познания при помощи расчленения или разложения предметов исследования на составные части.

интез – соединение отдельных сторон предмета в единое целое. Моделирование – метод исследования объекта, процесса, явления на моделях. Под моделью понимается материальное или мысленное представление объекта исследования в образе более доступном им для изучения, чем сам оригинал. Между моделью и оригиналом должно существовать определенное соответствие. Оно может заключаться либо в сходстве

физическ х характер ст к модели и оригинала, либо в сходстве функций, |

|||

которые выполняют модель и оригинал, либо в тождестве математическо- |

|||

го описан я «поведен я» оригинала и его модели. В каждом конкретном |

|||

С |

|||

случае модель сможет выполнять свою роль лишь тогда, когда степень ее |

|||

соответств |

я ор г |

налу удет определена достаточно строго. Это соот- |

|

ветствие дост гается при помощи так называемых критериев подобия. |

|||

экс |

Идеал зац я, |

стракция, о о щение являются основой мысленного |

|

|

. Суть мысленного эксперимента заключается в том, что с |

||

|

перимента |

||

помощью |

|

я ъект исследования рассматривается в «чистом |

|

виде», незав с мо от его взаимодействия с окружающей средой. Мыслен- |

|||

ный эксперимент возможен только на основе предельной идеализации и |

|||

абстракциивоображен. Важное преимущество мысленного эксперимента перед ре- |

|||

альным заключается в томА, что в уме могут ставиться такие воображаемые эксперименты, постановка которых действительности невозможна. В основе любого мысленного экспериментаДлежит предположение: «Что произойдет, если ….». Мысленный эксперимент может также использоваться при подготовке реального эксперимента.

При изучении сложных, взаимосвязанных друг с другом проблем ис-

пользуется системный анализ. В основе системного анализа лежит поня- И

тие системы, под которой понимается множество объектов (компонентов), обладающих заранее определенными свойствами с фиксированными между ними отношениями. На базе этого понятия производится учет связей, используются количественные сравнения всех альтернатив для того, чтобы сознательно выбрать наилучшее решение, оцениваемое определенным критерием.

Системный анализ складывается из четырех основных этапов: первый заключается в постановке задачи – определяют объект, цели и задачи

исследования, критерии оценки поведения и управления объектом. На втором этапе определяются границы изучаемой системы и находится ее структура. Третий, важнейший этап системного анализа, заключается в составлении математической модели исследуемой системы. Четвертый

17

этап системного анализа заключается в анализе полученной математической модели, определении ее экстремальных условий с целью оптимизации и формулировании выводов.

2.4. Выбор направления научного исследования и этапы научно-исследовательской работы

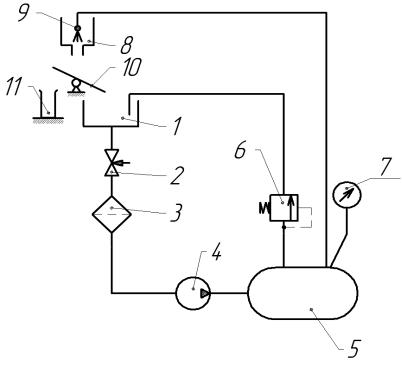

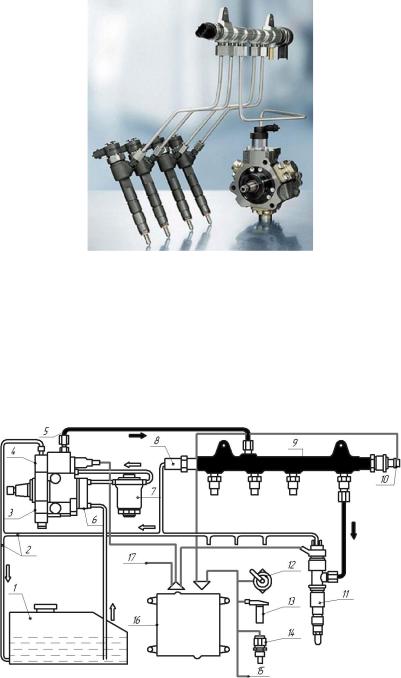

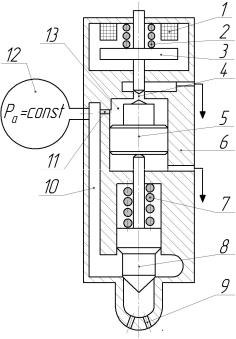

Цель научного исследования – всестороннее, достоверное изучение объекта, процесса ли явления; их структуры, связей и отношений на основе научных пр нц пов и методов познания, а также получение и внедрение в производство полезных результатов [2, 3].

Любое |

научное сследование имеет свой объект и предмет. Объек- |

||

С |

|||

том научного |

сследования является материальная или идеальная систе- |

||

ма (напр мер, |

с стема п тания топливом дизеля). Предмет – это струк- |

||

тура системы, закономерности взаимодействия элементов внутри системы |

|||

и вне ее, закономерности развития, различные свойства, качества (напри- |

|||

мер, |

|

е качества впрыска топлива форсунками системы питания). |

|

изменен |

|||

Научные |

|

сследован я классифицируются по видам связи с произ- |

|

|

|

бА |

|

водством, целевому назначению, источникам финансирования, продолжительности работ. По видам связи с производством научные исследования подразделяются на ра оты, направленные на создание новых технологических процессов, машин, конструкций, повышение эффективности производства, улучшению условий труда.

По целевому назначению выделяют три вида научных исследований: фундаментальные, прикладные и разработки. Умение правильно поставить научное исследование на современном уровне – дело сложное и требует высокой компетенции научных работников. В научно-исследователь-

ской работе различают научные направления, проблемы, темы. |

||

|

|

И |

Научное направление – это сфера научных исследований коллекти- |

||

ва ученых, посвященных решениюДкрупных фундаментальных теоре- |

||

тических и экспериментальных задач в определенной отрасли науки. В со- |

||

ставе научного направления выделяют комплексные программы и про- |

||

блемы, темы и научные вопросы. |

|

|

Проблема |

– сложная научная задача, охватывающая значительную |

|

часть в рамках научного направления, имеющая важное перспективное |

||

значение. Проблема состоит из ряда тем. Тема – это научная задача, охва- |

||

тывающая определенную область научного исследования. |

||

Постановка |

научной проблемы включает последовательно выпол- |

|

няемые этапы: формулировку проблемы (объекта исследования), обоснование актуальности и разработку предмета исследования.

18

К научной теме предъявляется ряд основных требований. Тема должна быть актуальной (востребованной), т.е. иметь общественную или производственную значимость и ценность для науки и техники. Тема дол-

жна иметь научную новизну. Тема должна быть экономически эффективной. Тема должна соответствовать профилю научного коллектива.

В условиях конкретного производства необходимость исследовательской работы определяется прежде всего наличием «узких мест» в производственном процессе (например, в двигателестроении).

Непременным услов ем перед проведением исследования по выбран-

ной теме |

является проведение технико-экономического обоснования |

|

(ТЭО) с проведен ем предварительной патентной проработки на новизну |

||

и перспект вность. Только при наличии ТЭО возможно дальнейшее пла- |

||

С |

ра оты заказчиком. В результате составле- |

|

нирован е |

ф нанс |

|

ния ТЭО делается вывод |

целесоо разности и необходимости выполне- |

|

ния НИР. После пр нят я ТЭО конкретизируются цели и задачи исследо- |

||

вания.

рование Целью теоретбческ х исследований является изучение физической

сущности предмета. В результате обосновывается физическая модель, разрабатываются математическиеАмодели и анализируются полученные таким образом предварительные результаты.

Перед организацией экспериментальных исследований разрабаты-

ваются задачи, вы ираются методика и программы эксперимента, составляется рабочий план. После завершения теоретических и экспериментальных исследований проводится общийДанализ полученных результатов, осуществляется сопоставление гипотезы с результатами эксперимента. В результате анализа расхождений уточняются теоретические модели. Затем формулируются научные и производственные выводы, составляется науч- но-технический отчет.

Развитие человеческого общества, науки иИтехники неразрывно связано с накоплением информации и передачей ее от поколения к поколению. Фридрих Энгельс сформулировал одну из основных особенностей развития науки – ее преемственность: «Наука движется вперед пропорционально массе знаний, унаследованной ею от предшествующего поколения».

2.5. Информационное обеспечение научного исследования

В начале XXI века полученные знания устаревают значительно быстрее, чем в предыдущие столетия. Установлено, что в наше время пример-

19

но каждые 20 месяцев происходит удвоение объема информации. Поэтому в современных условиях необходимо уметь ориентироваться в стремительно нарастающем потоке знаний, быстро находить нужную информацию. Подготовительный этап работы начинается со сбора информации по теме исследования, ее систематизации и анализа. Работа с научной информацией продолжается во время проведения исследования. Исходную информацию можно найти в научной литературе, периодической печати, информационных банках данных, информационных сетях, наиболее мощным и динамичным з которых является Интернет.

|

Патентная |

нформация имеет юридическую и научно-техническую |

|

основу. Основной научно-технической ценностью патентной информации |

|||

являются оп сан |

я зобретений, которые согласно патентному законода- |

||

С |

|

||

тельству не могут содержать неправильных сведений и должны отличать- |

|||

ся |

. Поэтому правильное и полное использование патентной ин- |

||

формации дает возможность знакомиться с новыми разработками, обла- |

|||

дающими м ровой нов зной. |

|

||

|

Основным средством организации и поиска информации в мировом |

||

|

новизной |

|

|

патентном фонде являются системы классификации изобретений. В ряде |

|||

стран до настоящего времени применяются национальные патентные |

|||

классификации (НПК). Однако рост |

мирового патентного фонда и |

||

развитие международногообъемасотрудничества привели к необходимости соз- |

|||

дания единой классификации – Международной патентной классифика- |

|||

ции (МПК). МПК и НПК представляют собой многоступенчатые системы |

|||

деления понятий, организованные по принципу от общего к частному, т.е. |

|||

имеют иерархическую структуруА. |

|||

|

МПК создавалась в соответствии с положениями Европейской кон- |

||

венции о международной патентной классификации (1954). МПК перио- |

|||

|

|

Д |

|

дически пересматривается для совершенствования системы с учетом развития науки и техники. Каждые пять лет выходитИочередная редакция МПК для индексирования документов текущей регистрации. Органом по внедрению МПК является международное бюро Всемирной организации интеллектуальной собственности (ВОИС). В нашей стране МПК была введена в качестве единой государственной классификации патентной документации в 1970 г. МПК охватывает все области знаний. В информационно – поисковом языке МПК используются слова, фразы и словосочетания естественного языка, снабженные алфавитно-цифровой нотацией. Все сферы материального производства в МПК подразделяются на разделы, классы, подклассы, группы и подгруппы.

20

2.6. Моделирование в научных исследованиях

Модель является основой метода моделирования, который в настоящее время приобрел общенаучный характер и широко применяется в научных исследованиях.

Математическим моделированием называется метод изучения яв-

Слений, процессов, объектов с применением моделей, основанных на идентичности математического описания процессов в оригинале и модели. Модель сч тается адекватной объекту – оригиналу, если она с достаточной точностью пр бл жается по техническим и экономическим характеристикамик реальному объекту.

В настоящее время можно считать сложившимися два подхода к изучению сложных управляемых процессов математическими методами.

Первый з н х называют «математическим программированием». Он состоит в томбА, что разра атывается математическая (аналитическая) модель процесса, связывающая его внутренние характеристики и влияющие на него внешн е факторы, в числе которых находятся и управления, и ставится задача на определение таких управлений процессом, которые доставляют экстремум некоторому функционалу, характеризующему качество управления.

Второй подход к изучению сложных процессов связан с имитационным моделированием. Считается, что для применения имитации должны быть достаточные основания:

–методы имеются, но они стольДсложны, что имитационное моделирование является более простым способом решения задачи;

–методы математического программированияИили аналитические методы существуют, но их реализация невозможна из-за недостаточной подготовленности ЛПР (лица, принимающего решение).

Искусство моделирования состоит в способности анализировать проблему, выделять из нее путем абстрагирования ее существенные черты, выбирать и должным образом модифицировать основное предположение, характеризующее систему, а затем отрабатывать и совершенствовать модель до тех пор, пока она не будет давать полезные для практики результаты.

Хорошая модель должна быть:

–простой и понятной пользователю;

–целенаправленной;

21

– надежной в смысле гарантии от получения абсурдных ответов;

– удобной в управлении и обращении, т.е. общение с ней должно быть легким;

– полной с точки зрения возможности решения главной задачи;

– адаптивной, позволяющей легко переходить к другим модификациям или обновлять данные;

С– допускающей постепенные изменения в том смысле, что будучи в начале простой, она может во взаимодействии с пользователем становиться все более сложной.

При ф з ческом моделировании физическая природа явлений, проте-

кающихмив ор г нале модели, одинакова. Смысл физического моделирования заключается в том, чтобы по результатам опытов на модели можно было достоверно оцен вать характер эффектов и количественные взаимосвязи между вел ч на , определяющими физически подобное явление в натурных услов ях.

зависимости междубАпеременными величинами. В частности, это выражается в том, что теория подо ия дает возможность распространять результаты эксперимента на условия, отличные от тех, при которых проводился эксперимент, прогнозировать протеканиеДявлений.

Основой ф з ческого моделирования служит теория подобия, кото-

рая, в свою очередь, оп рается на анализ размерностей. Опираясь на экспериментальные результаты, полученные при исследовании конкретного явления, теор я подо я позволяет проводить обоснованные обобщения на группу явлений, для которых, как правило, известны функциональные

Объекты (явления, процессы, системы) являются подобными, если в сходственные моменты времени в сходственных точках объектов значения переменных величин, характеризующих состояние одного объекта

(натуры), пропорциональны соответствующим значениям величин друго- И

го объекта (модели).

Из этого определения следует, что в подобных объектах характеристики натурного объекта могут быть получены простым пересчетом из характеристик модельного объекта, которые, как правило, устанавливаются экспериментально.

Для всех величин данной размерности таким множителем является коэффициент подобия (множитель масштабного преобразования).

В научных исследованиях производственных процессов преимущественно используется математическое моделирование.

22

2.7. Особенности подачи заявки на изобретение

Этап 1. Проверить патентоспособность изобретения [4].

Многие уверены, что составление заявки на изобретение – первый

этап на пути к получению патента. Но это неверное суждение. Прежде всего, следует установить три существенных критерия патентоспособно-

Ссти вашей разработки:

– мировую новизну – изделие ранее нигде не использовалось;

– изобретательск й уровень – имеет определенный уровень исполне-

ния;

– промышленную пр менимость – можно использовать на предприятии и в друг х промышленных сферах.

Для этого провод тся патентный поиск по базам патентов России, а также всех промышленно развитых стран. Рассматриваются все похожие решения, даже те, которые не защищены патентами. Обратите внимание, что исследовать решен е, известное только в России, недостаточно, так

как |

вынесен |

решения о регистрации во внимание принимается но- |

при |

||

визна на международном уровне. |

||

|

Окончательное решение о патентоспособности разработки примет |

|

только экспертиза по существу патентной заявки. В России она проводит- |

||

ся |

Федеральным |

институтом по промышленной собственности |

(ФИПС) после подачи заявки и оплаты патентной пошлины. Не тратьте |

||

ваше время и деньги на подачу непроверенной заявки, особенно если вы |

||

размышляете о патентовании крупных разработок. |

||

|

Этап 2. СоставитьбАзаявку на изобретение. |

|

|

Составление заявки на изобретение – это не только указание данных |

|

заявителя. Нужно подготовить описание, формулу и реферат разработки. |

||

Скачайте бланк, заполните его на русском языке и распечатайте. Если |

|

имена авторов заявки, названия или адреса иностранные, напишите их на |

|

кириллице и на латинице. |

Д |

|

|

Описание изобретения начинается с названия, которое должно быть |

|

максимально кратким и точным. Убедитесь, что оно содержит разделы: |

|

– область и уровень техники; |

И |

– сущность изобретения; |

|

– описание чертежей (если они прилагаются к заявке);

– описание технического результата.

Описывая область и уровень техники, расскажите об области применения, а также об известных аналогах и прототипе изобретения.

Сущность изобретения – все его существенные признаки, которые объясняют, как добиться цели изобретения, в чем преимущество изобре-

23

тения по сравнению с аналогами. Обратите внимание, что список этих признаков зависит от вида изобретения (устройство; химическое соединение; композиция; вещество, полученное путем ядерного превращения; штамм микроорганизмов; генетическая конструкция; способ).

Если вы направляете заявку с чертежами или другими иллюстрациями, то составьте их краткое описание с пояснениями. Расскажите, как добиться назначения изобретения в разделе про осуществление изобретения. Например, «средство для…», «применяется в качестве…».

Этап 3. |

ть формулу изобретения. |

Формула представляет собой описание изобретения в одном предло- |

|

жении. Она состо |

з двух частей: ограничительной части и отличитель- |

ной. В тексте вы сначала описываете признаки, общие для вашего изобре- |

||

Состав |

|

|

тения его бл жайшего аналога, потом добавляете словосочетание «от- |

||

личающ йся тем, что» |

указываете, в чем заключается новизна. В фор- |

|

муле может |

од н |

ли олее пунктов, которые более подробно его |

важнаи, поскольку от формулы зависит, какие права будут охраняться патентом.

описывают (напр мер, содержат частные признаки). Эта часть заявки

Этап 4. Подготовбытьть реферат изобретения.

Реферат начинается с описания, потом переходит к области техники, сущности и техническому результату изобретения. В реферате могут быть также указаны количество пунктов формулы, графических изображений,

таблиц и примеров. Примерный о ъем реферата составляет не более 1000 |

|

знаков (не более 250 слов). |

Д |

Этап 5. НаправитьАв ФИПС заявку на изобретение. |

|

Документы для оформления заявки на изобретение предоставляются в |

|

ФИПС лично, по факсу, почтой России, через официальный сайт ведомства или портал государственных услуг. Все заявки на изобретения регистрируются и получают десятизначный номер, поИкоторому можно отследить, как движется процесс патентования изделия.

Этап 6. Засвидетельствовать приоритет изобретения.

Чем раньше вы засвидетельствуете первенство, или приоритет, своего изобретения, тем быстрее обезопасите себя от действий конкурентов. Приоритет изобретения можно установить по дате подачи первой заявки в государстве, которое является участником Парижской конвенции по охране промышленной собственности от 20 марта 1883 года (конвенционный приоритет) (п. 1 ст. 1382 ГК РФ) или по дате подачи первой заявки в ФИПС.

24

Этап 7. Пройти экспертизу патентной заявки.

Патентная заявка рассматривается ФИПС в два этапа: формально и по существу. Сначала эксперты проверяют пошлины, комплектность и правильность составления заявки на изобретение. Если с документами все в порядке, переходим к экспертизе по существу. Если документы формальную проверку не прошли, вы получите решение об отказе.

Следующий этап – экспертиза изобретения по существу, которая оценивает правильность составления формулы и соответствие изобретения критериям патентоспособности. Прошли удачно – переходите к этапу публикац заявки, если нет – получаете решение об отказе. Учтите, что повторноЕслизаявку вы уже не сможете подать – ей будет противопоставлена первая, тем самым наруш тся критерий новизны – обязательное условие патентован я. Однако отказ можно оспорить в Роспатенте.

На данном этапе у ФИПС могут возникнуть вопросы к заявке. Они пришлют уведомлен е по о ычной почте и дадут 6 месяцев на ответ, который также нужно отправить письмом по почте. Таких уведомлений мо-

заявителей недобросовестнымиуспевают ответить вовремя и получают отказ. Многие сталкиваются с поверенными, которые заранее не говорят

жет быть несколько. |

подавать заявку на изобретение без помощи |

специал ста, то можно |

пройти экспертизу. |

Прохожден е экспертизы – самая опасная стадия патентования. Треть |

|

о возможных уведомленияхА. Они пользуются незнанием клиентов и наживаются на выставлении дополнительных счетов.

Этап 8. Получить решение ФИПСДо выдаче патента.

Далее ФИПС принимает решение о выдаче патента на изобретение. Сведения об изобретении вносятся в государственный реестр РФ.

Этап 9. Получить патент на изобретение.

Когда оформление патентных прав завершится, вы получите патент

1.Поясните, что такое дифференциация и интеграцияИнауки?

2.Что обозначает слово «знание»?

3.Поясните слова «метод», «анализ», «синтез», «моделирование».

4.Поясните методику выбора направления научного исследования и этапы на- учно-исследовательской работы?

5.Что входит в цель научного исследования, что такое научное направление, проблема, тема, актуальность?

6.Что называют информационным обеспечением научного исследования?

7.Поясните слово «моделирование» в научных исследованиях.

8.Поясните последовательность подачи заявки на изобретение.

25

Практическая работа № 3

ОПРЕДЕЛЕНИЕ ПОГРЕШНОСТИ РЕЗУЛЬТАТОВ ЭКСПЕРИМЕНТА

3.1. Цели и задача практической работы

Цели практической работы: формирование и закрепление знаний по разделу «Определен е погрешности результатов измерений».

Задача: пр обрести навыки по расчетному определению абсолютной и относ тельной погрешности результатов измерений.

3.2. Определен е погрешности результатов измерений

Оценка точности результатов опыта обязательна, т. к. полученные значения могут лежать в пределах возможной погрешности опыта, а выведенные закономерности – оказаться неясными и даже неверными. Точность есть степень соответствия результатов измерений действительному значению вел ч ны. Понятие точности связано с понятием погрешности: чем выше точность, тем меньше погрешность измерений, и наоборот. Самые точные приборы не могут показать действительного значения величины, их показания содержат погрешность.

Разность между действительным значением измеряемой величины Ад и измеренным Аизм называется абсолютной погрешностью измерения. Практически под абсолютной погрешностью Δ(А) понимают разность между результатом измерений при помощи более точных методов или приборов высшей точности (образцовых) значением этой величины полученным прибором, применяемым в исследовании:

(A) Aд Aизм Aобр Aизм. |

(3.1) |

Следует отметить, что значение абсолютной погрешности (A) результата измерений само по себе еще не определяет точности измерений. Для оценки точности измерений вводится понятие относительной по-

грешности (A), равной отношению абсолютной погрешности (A) ре- |

|

СибАДИ |

|

зультата измерений к измеряемой величине Аизм (в процентах), |

|

(A) (A)100%. |

(3.2) |

Aизм |

|

За меру точности измеряемой величины принимают величину, обратную (A). Следовательно, чем меньше относительная погрешность(A), тем выше точность измерений. Например, если относительная

26

ошибка измерений равна 2%, то говорят, что измерения выполнены с погрешностью не более 2% или с точностью не менее 0,5%.

Не следует использовать термин «точность» взамен терминов «абсолютная погрешность» и «относительная погрешность». Например, неправильно говорить «масса измерена с точностью ± 0,1 мг », т. к. ± 0,1 мг не точность, а абсолютная погрешность измерения массы.

Различают систематические, случайные и грубые погрешности измерений. истематические погрешности связаны в основном с погрешно-

СибАДИкратными. Однократно производятся измерения величин, когда невозможно или затруднено повторить условия измерения. Обычно это имеет место при измерениях в производственных, а иногда и в лабораторных условиях.

стями средств змерен й, несовершенством метода измерений и остаются

постоянными при повторных измерениях. Эти погрешности можно рассматривать как поправки к показаниям приборов, которые указываются в паспортах пр боров.

лучайными погрешностями называются те, причины которых неизвестны которые заранее невозможно учесть. Случайные погрешности вызываются погрешностью отсчетов показаний приборов, трением в механизмах пр боров. Полностью исключить случайные погрешности нельзя, но исследователь о язан определить возможную погрешность опыта. Случайные погрешности измерений можно выразить несколькими поня-

тиями.

Под предельной (максимальной) абсолютной погрешностью понимают такое ее значение, при котором вероятность попадания погрешности в интервал [Δп] < п настолько велика, что событие можно считать практически достоверным. При этом лишь в отдельных случаях погрешность может выйти за пределы указанного интервала. Измерение с такой погрешностью называют грубым (или промахом) и при обработке результатов исключают из рассмотрения. Таким образом, значение измеряемой ве-

личины можно представить формулой |

|

Aд Aизм п(A), |

(3.3) |

что следует читать так: истинное значение измеряемой величины нахо-

дится в пределах от Aизм п (A) до Aизм п (A).

Способ обработки опытных данных зависит от характера измерений,

которые могут быть прямыми косвенными, однократными и много-

Значение измеряемой величины при однократном измерении прибором определяется показаниями прибора с исключением дополнительной погрешности. Результаты измерений могут отличаться от истинных зна-

27

чений измеряемой величины не более чем на величину предельной по-

грешности, допускаемой классом точности прибора

K |

п |

(A ) |

п(A) |

100, |

(3.4) |

|

|||||

|

ном |

Aном |

|

|

|

|

|

|

|

|

|

выражающего наибольшую допустимую относительную |

погрешность |

||||

п(A) в процентах от номинального значения Аном шкалы прибора.

СибАДИ |

|||||||||||

Предельная абсолютная погрешность измерения прибором с классом |

|||||||||||

точности К |

|

|

|

|

К Aном |

|

|

|

|||

|

|

|

п (A) |

|

|

. |

(3.5) |

||||

|

|

|

|

|

|

|

100 |

|

|

|

|

Пример. Пусть при помощи манометра на 150 атм (рном = 150 атм, |

|||||||||||

15 МПа) с классом точности |

|

К = 1,5 измерено давление |

ризм = 50 атм |

||||||||

(5 МПа). Требуется определить предельную абсолютную и относитель- |

|||||||||||

ную погрешность змерения. |

|

|

|

|

|

|

|

|

|

|

|

Предельная абсолютная погрешность манометра |

|

||||||||||

п (р) |

К рном |

|

1,5150 |

2,25атм. |

|

||||||

|

|

100 |

|

|

100 |

|

|

|

|

||

Предельная относительная погрешность данного измерения |

|||||||||||

п (ризм ) |

(р) |

2,25 |

|

|

|

|

|||||

|

п |

100 |

100 4,5%. |

|

|||||||

|

|

50 |

|

||||||||

|

|

ризм |

|

|

|

|

|||||

Из этого примера видно, что класс точности прибора (К =1,5) и относительная погрешность измерения этим прибором (в примере 4,5%) в общем случае не равны.

Класс точности – это предельно допустимая относительная погрешность прибора, приведенная к диапазону его шкалы, выраженная в про-

центах. Класс точности манометров по ГОСТ Р 8. 905 –2015 |

может быть |

0,4; 0,6; 1,0; 1,5; 2,5; 4,0. |

|

В качестве приближенного значения измеряемой величины теория |

|

ошибок рекомендует использовать среднее арифметическое |

ср из резуль- |

татов отдельных измерений: |

|

Acp |

A A ... A |

|

||

1 |

2 |

n . |

(3.6) |

|

|

|

|

n |

|

Согласно теории погрешностей оценкой точности измерения среднего арифметического значения Аср, принимаемого за истинное значение измеряемой величины, принимается среднее квадратичное отклонение

28

|

|

n |

|

A |

|

(Ai Acp)2 /[n(n 1)]. |

(3.7) |

cp |

|

i 1 |

|

|

|

|

Статистическая погрешность среднего арифметического значения (результата измерения) при малом числе наблюдений (n < 20) и заданной доверительной вероятности α определяется по формуле

п (Acp ) tp A 3 A . (3.8)

СибАДИcp cp

Значен я коэфф ц ента Стьюдента tα для наиболее употребительного интервала довер тельных вероятностей α и различных числах измерений n приведены в табл. 3.1 [5]. Обычно принимают tα = 3, что соответствует

числу опытов n = 4 – 5 |

α= 0,95. |

Задаваясь вероятностью того, что действительное значение измеряе- |

|

мой велич ны Ад попадет |

в данный доверительный интервал, или задава- |

ясь надежностью α, которая равна определенной величине (например, α = 0,95) по ч слу проведенных измерений nи (например, nи = 10) по

табл. 3.1 для эт х данных определяем коэффициент Стьюдента, равный tα = 2,26.

Критер й Стьюдента предложил английский ученый Уильям Госсет. Он в 1908 г. в журнале «Биометрик» опубликовал свою научную статью

под псевдонимом Student (Студент).

|

|

|

|

|

Таблица 3.1 |

|

|

Значение коэффициентов Стьюдента tα |

|||||

|

|

|

|

|

|

|

α |

0,9 |

0,95 |

0,98 |

0,99 |

|

0,999 |

n = 2 |

6,31 |

12,71 |

31,82 |

63,66 |

|

636,62 |

3 |

2,92 |

4,30 |

6,96 |

9,92 |

|

31,60 |

4 |

2,35 |

3,18 |

4,54 |

5,84 |

|

12,94 |

5 |

2,13 |

2,78 |

3,75 |

4,60 |

|

8,61 |

6 |

2,02 |

2,57 |

3,36 |

4,03 |

|

6,86 |

7 |

1,94 |

2,45 |

3,14 |

3,71 |

|

5,96 |

8 |

1,90 |

2,36 |

3,00 |

3,50 |

|

5,40 |

9 |

1,86 |

2,31 |

2,90 |

3,36 |

|

5,04 |

10 |

1,83 |

2,26 |

2,82 |

3,25 |

|

4,78 |

Для оценки среднего арифметического значения Аср, принимаемого как окончательный результат измерения, указываются доверительные

границы Acp п (Acp ) Acp 3 Acp .

29

Для получения более точных результатов измерений размеров деталей, объёмов, силы, массы, времени, давления, температуры, силы тока, напряжения можно использовать данные, приведенные в табл. 3.2.

Таблица 3.2

Абсолютная инструментальная погрешность

|

|

|

|

|

|

|

СибАДИ |

||||||

|

|

Предел |

Цена |

Абсолютная |

|

|

|

редства измерений |

измерений |

деления |

инструментальная |

|

|

|

|

|

|

погрешность |

|

|

|

Линейка чертежная |

До 0,5 м |

1 мм |

± 0,2 |

мм |

|

|

Линейка стальная |

До 0,2 м |

1 мм |

± 0,1 |

мм |

|

|

Измер тельный ц л ндр |

До 250 см3 |

1 см3 |

± 1 см3 |

|

|

|

Штангенц ркуль |

150 мм |

0,1 мм |

± 0,05 мм |

|

|

|

Микрометр |

25 мм |

0,01 мм |

± 0,005 мм |

|

|

|

Динамометр уче ный |

4 Н |

0,1 Н |

± 0,05 Н |

|

|

|

Весы лабораторные |

200 г |

0,2 г |

± 0,1 г |

|

|

|

Секундомер |

0 – 30 мин |

0,2 с |

± 1 с за 30 мин |

|

|

|

Термометр лабораторный |

0 – 100 оС |

1 оС |

±1 оС |

|

|

|

мперметр |

2 |

0,1 А |

± 0,05 А |

|

|

|

Вольтметр |

6 В |

0,2 В |

± 0,15 В |

|

|

Если предельную погрешность устанавливают до измерений, то статистическую погрешность устанавливают по результатам неоднократных измерений. Обычно статистическая ошибка при измерении неизменной величины меньше предельной, т. к. отклонения отдельных измерений от средней не однозначны, как это принято для предельной погрешности. Если же измерения проводить грубо, статистическая погрешность может быть больше предельной. Точность разовых измерений оценивают только по предельной ошибке.

Точность косвенных измерений может быть значительно повышена применением многократных прямых измерений при неизменных условиях опыта.

На основании единичного замера нельзя делать никаких заключений, так как в силу случайных величин именно данное измерение может иметь особенно большую погрешность. Для уменьшения погрешности измерения число замеров должно быть не менее пяти.

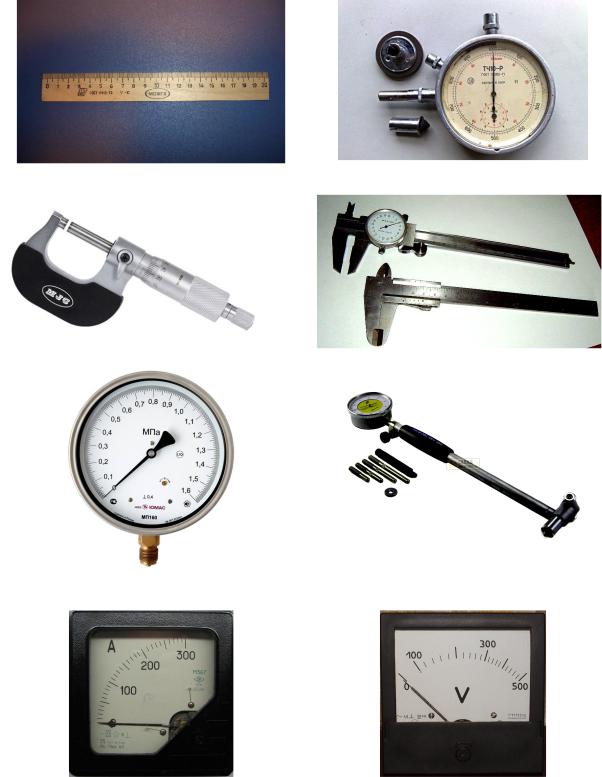

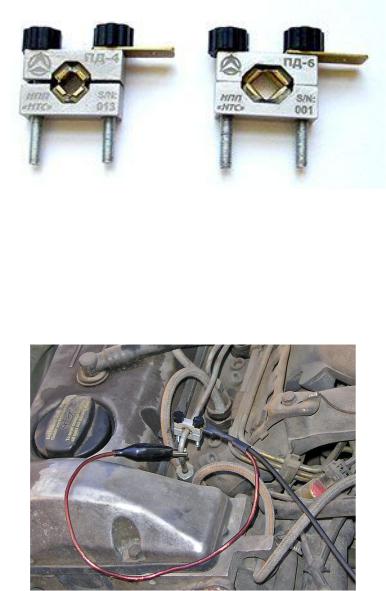

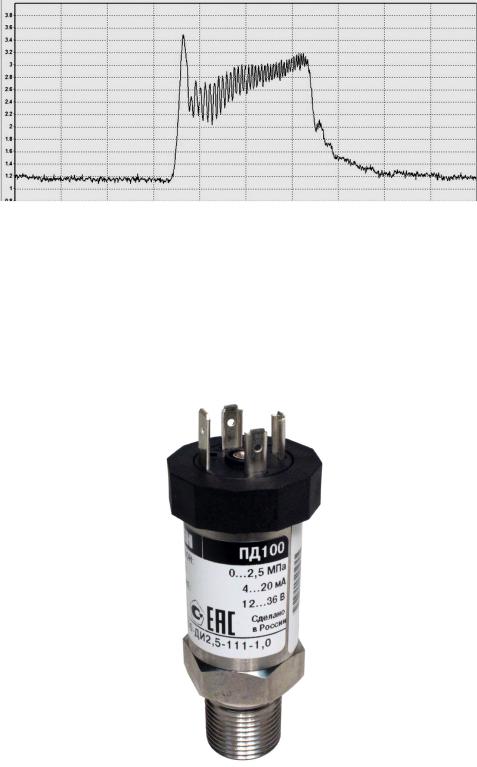

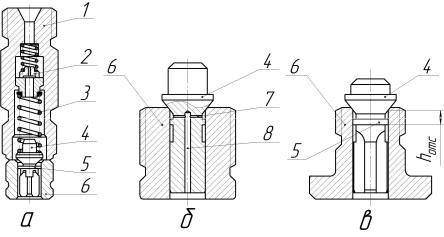

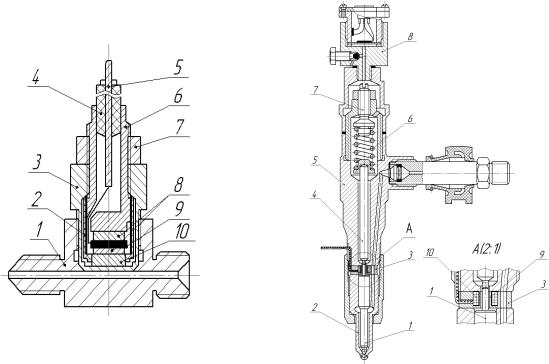

На рис. 3.1 показаны различные виды измерительных приборов (длины, частоты вращения вала, размеров наружных и внутренних поверхностей деталей, давления, силы тока и напряжения).

30

СибАДИ |

|

Л нейка |

Тахометр часового типа |

М крометр |

Штангенциркули |

Манометр |

Нутромер |

Амперметр |

Вольтметр |

Рис. 3.1. Основные виды измерительных приборов

31

3.3. Обработка измерений диаметра цилиндра

Проведем для двух значений надежности α = 0,95 и α = 0,99. Десять значений диаметра цилиндра приведены в табл. 3.3 [5]. Измерения проводились нутромером с микрометром (см. рис. 3.1), цена деления которого равнялась 0,01 мм (погрешность микрометра от 5 до 50 мкм в зависи-

мости от измеряемого диапазона и класса точности). Диаметр цилиндра |

|||||||

СибАДИ |

|||||||

может измеряться в нескольких точках по его длине (в различных сечени- |

|||||||

ях). Иногда |

змерен я выполняют только в одном сечении. |

||||||

|

|

|

|

|

|

Таблица 3.3 |

|

|

|

Результаты измерения цилиндра |

|||||

|

n |

|

dі , мм |

nи |

|

dі , мм |

|

|

1 |

|

14,85 |

6 |

|

14,81 |

|

|

2 |

|

14,80 |

7 |

|

14,80 |

|

|

3 |

|

14,84 |

8 |

|

14,85 |

|

|

4 |

|

14,81 |

9 |

|

14,84 |

|

|

5 |

|

14,79 |

10 |

|

14,80 |

|

Возьмем |

пять первых измерений из табл. |

3.3 и найдем среднее зна- |

|||||

чение диаметра и границы доверительного интервала из этих измерений. Выберем произвольное число dо , удобное для расчетов (пусть dо = 14,80).

Вычислим разности dі – dо и квадраты этих разностей. Результаты расчетов приведены в табл. 3.4.

Найдем среднее значение dср пяти измерений :

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

dср d0 |

(di dо ) 14,80 0,09/5 14,818мм. |

(3.9) |

|||||||||||

|

|

i 1 |

|

dср – dо |

= 0,018 мм. |

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

Результаты расчета |

|

|

Таблица 3.4 |

|

|||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

d |

і |

, мм |

|

d |

і |

– d , мм |

|

(d |

і |

– d )2, мм2 |

|

|

|

|

|

|

о |

|

|

о |

|

||||

1 |

|

14,85 |

|

|

|

0,05 |

|

|

|

0,0025 |

|

||

2 |

|

14,80 |

|

|

|

0,00 |

|

|

|

0,00 |

|

||

3 |

|

14,84 |

|

|

|

0,04 |

|

|

|

0,0016 |

|

||

4 |

|

14,81 |

|

|

|

0,01 |

|

|

|

0,0001 |

|

||

5 |

|

14,79 |

|

|

|

-0,01 |

|

|

|

0,0001 |

|

||

|

Сумма |

|

|

|

|

0,09 |

|

|

|

0,043 |

|

||

32

Средний квадрат погрешности серии из пяти измерений диаметра цилиндра d равен

|

|

|

|

1 |

|

|

n |

|

|

|

|

|

Sd2 |

|

|

|

(di dо )2 nи (dср dо )2 |

|

|

||||||

n (n 1) |

|

|||||||||||

|

|

|

i 1 |

|

|

|

|

|||||

|

|

|

и |

и |

|

|

|

|

|

|

(3.10) |

|

|

1 |

|

|

|

|

|

|

27 |

|

|

||

|

(0,0043 5 0,000324) |

10 4 1,35 10 4 мм. |

||||||||||

|

20 |

|||||||||||

|

5 4 |

|

|

|

|

|

|

|

||||

СибАДИ |

||||||||||||

Извлекая квадратный корень из |

S2d , получим |

Sd |

= 0,0116 мм. |

|||||||||

Для надежности α = 0,95 и nи = 5 из табл. 3.1 находим коэффициент |

||||||||||||

тьюдента tα = 2,78 |

вычислим погрешность результата измерений. |

|||||||||||

|

|

|

dd |

= tα ∙ |

Sd = 2,78 ∙0,0116 = 0,0322 мм. |

(3.11) |

||||||

Тогда результат |

змерения можно представить в виде |

|

||||||||||

(14,818 – 0,032) мм ≤ d ≤ (14,818 +0,032) мм. |

|

|||||||||||

Прибл женно получ м величину 14,79 мм меньше или равно диа- |

||||||||||||

метру цил ндра d , а также |

ольше или равно14,85 мм. |

|

|

|||||||||

Диаметр ц л ндра |

меет номинальный размер 14, 82 мм с верхним |

|||||||||||

отклонением плюс 0,03 |

мм, а нижним – минус 0,03 мм. |

|

|

|||||||||

|

|

|

|

|

|

|

d = (14,82 ±0,03) мм. |

|

|

|||

При этом мы предполагаем, что погрешность микрометра меньше

0,03 мм.

Относительная погрешность для надежности, принятой равной 0,95,

εd = ± 0,03/14,82 ∙100% = 3 /14,82% = ± 0,2%. |

(3.12) |

Чем меньше относительная погрешность, тем выше точность измере-

ния.

Теперь найдем абсолютную и относительную погрешность для тех же пяти измерений, но при другом значении надежности. По табл. 3.1 нахо-

дим для n |

= 5 и α = 0,99 значение коэффициента Стьюдента tα = 4,60. |

||

Тогда |

dd = tα ∙ Sd = 4,6 ∙0,0116 = 0,0534 мм. |

|

|

Следовательно, |

|

|

|

|

d = 14,82 ±0,05 мм. |

|

|

|

εd = ± 0,05/14,82 ∙100% = 5 /14,82% = ± 0,33%. |

(3.13) |

|

При увеличении надежности с α = 0,95 |

до α = 0,99 граница довери- |

||

тельного интервала возросла [значение d |

было (14,82 ±0,03), |

а стало |

|

(14,82 ±0,05) мм]. |

|

|

|

33

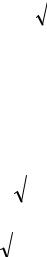

3.4. Определение погрешности при измерении удельного расхода топлива двигателем внутреннего сгорания

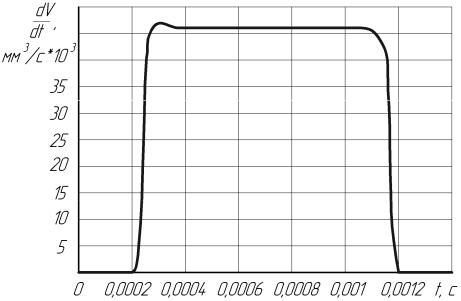

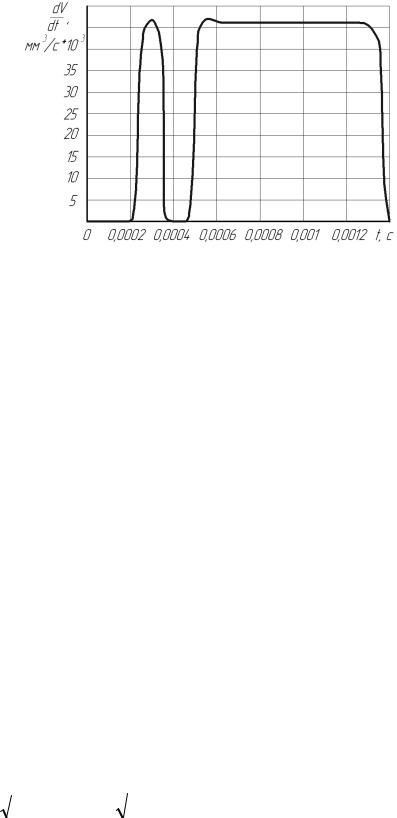

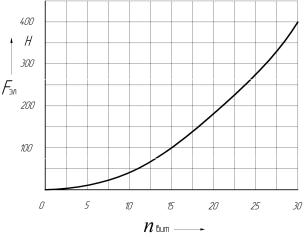

При испытании и доводке (совершенствовании) двигателей внутреннего сгорания (ДВС) особое внимание уделяется расходу топлива (бензина, дизельного топлива, газа). Для оценки качества протекания рабочего

процесса ДВС определяют часовой и удельный расходы топлива. Дизели |

|

СибАДИ |

|

прошлых десятилетий имели большой удельный расход топлива, |

равный |

ge = 0,24 – 0,26 кг/ (кВт ∙ ч). В процессе применения современных систем |

|

подачи воздуха топл ва с электронным управлением удалось |

снизить |

ge до 0,18 – 0,20 кг/ (кВт ∙ ч). Для оценки фактического снижения ge , например, на 5% (внедр ли электронный многофазный впрыск дизельного топлива) необход ма оценка погрешности измерения. Нежелательно, чтобы относ тельная погрешность измерения величины ge (например, 5%) была бы равна сн жен ю ge тоже на 5%. При этом специалисты говорят, что полученные полож тельные результаты исследования лежат в пределах погрешности. В данном случае невозможно доказать полученный экономическ й эффект.