2081

.pdf

КОНТРОЛЬ КАЧЕСТВА УПЛОТНЕНИЯ

ПРИ СТРОИТЕЛЬСТВЕ

АСФАЛЬТОБЕТОННЫХ СЛОЁВ

ДОРОЖНОЙ ОДЕЖДЫ

Методические указания к выполнению лабораторных работ по дисциплине

«Технология и организация работ по строительству дорожной одежды»

Омск – 2011

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального

образования

«Сибирская государственная автомобильно-дорожная академия

(СибАДИ)»

Кафедра строительства и эксплуатации дорог

КОНТРОЛЬ КАЧЕСТВА УПЛОТНЕНИЯ

ПРИ СТРОИТЕЛЬСТВЕ

АСФАЛЬТОБЕТОННЫХ СЛОЁВ

ДОРОЖНОЙ ОДЕЖДЫ

Методические указания к выполнению лабораторных работ по дисциплине

«Технология и организация работ по строительству дорожной одежды»

Составители: Е.В. Андреева, М.В. Исаенко

Омск

СибАДИ

2011

УДК 625.731

ББК 39.311-043

Рецензент канд. техн. наук, доц. Г.И Надыкто

Работа одобрена научно-методическим советом специальности 270205 «Автомобильные дороги и аэродромы»,

направления 270100 «Строительство», 270800 «Строительство». Методические указания могут использоваться в учебном процессе для студентов специальностей 270205 «Автомобильные дороги и аэродромы», 271101 «Строительство уникальных зданий и сооружений», 270100 «Строительство» профиль «Проектирование,

строительство и эксплуатация автомобильных дорог и аэродромов», 270800 «Строительство» профиль

«Автомобильные дороги».

Контроль качества уплотнения |

при строительстве асфальтобетонных слоёв дорожной одежды: |

методические указания к выполнению лабораторных работ по дисциплине «Технология и организация работ по строительству дорожной одежды» / сост.: Е.В. Андреева, М.В. Исаенко. – Омск: СибАДИ, 2011.–16 с.

В методических указаниях рассмотрен разрушающий способ определения фактического коэффициента уплотнения асфальтобетонных слоев дорожной одежды. Приведены общие понятия и положения, порядок выполнения работы. Даны характеристики используемых приборов и оборудования, а также значения требуемого коэффициента уплотнения. В конце работы приведены контрольные вопросы.

Табл. 5. Ил. 5. Библиогр.: 4 назв.

© ФГБОУ ВПО «СибАДИ», 2011

Содержание

Содержание……………………………………………………………………..3

Общие понятия и сведения…………………………………………………….4

Порядок выполнения работы…………………………………………………..8

Контрольные вопросы…………………………………………………………15

Библиографический список…………………………………………………...16

Общие сведения и понятия

Асфальтобетонная смесь – рационально подобранная смесь минеральных материалов (щебня/гравия и песка с минеральным порошком или без него) с битумом, взятых в определённых соотношениях и перемешанных в нагретом состоянии.

Асфальтобетон – уплотнённая асфальтобетонная смесь.

Смеси и асфальтобетоны в зависимости от показателей физико-механических свойств и применяемых

материалов подразделяют на марки, указанные в таблице 1. |

|

Таблица 1 |

|

|

Марки асфальтобетонов в зависимости от видов и типов смесей |

||

|

|

|

|

|

Вид и тип смесей и асфальтобетонов |

Марки |

|

|

Горячие: |

|

|

|

высокоплотные |

I |

|

|

плотные типов: |

|

|

|

А |

I, II |

|

|

Б, Г |

I, II, III |

|

|

В, Д |

II, III |

|

|

пористые и высокопористые |

I, II |

|

|

Холодные типов: |

|

|

|

Бх, Вх |

I, II |

|

|

Гх |

I, II |

|

|

|

|

|

Смеси в зависимости от вязкости используемого битума и температуры при укладке подразделяют:

–на горячие, приготавливаемые с использованием вязких и жидких нефтяных дорожных битумов и укладываемые с температурой не менее 120 °С;

–на холодные, приготавливаемые с использованием жидких нефтяных дорожных битумов и укладываемые при температуре воздуха не менее + 10 °С осенью и + 5 °С весной.

Область применения асфальтобетонных слоев приведена в |

табл. 2. |

Таблица 2 |

Область применения асфальтобетонов при устройстве верхних слоёв покрытий автомобильных дорог и городских улиц

Дорожн |

|

|

Категория автомобильной дороги |

|

|||

|

|

I,II |

|

III |

|

IV |

|

о- |

Вид |

|

|

|

|||

Марк |

|

Марк |

|

Марк |

|

||

климати |

асфальт |

Марка |

Марка |

Марка |

|||

ческая |

обетона |

а |

а |

а |

|||

смес |

битума |

смес |

битума |

смес |

битума |

||

зона |

|

и |

|

и |

|

и |

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

БНД 90/130 |

|

БНД 90/130 |

I |

Плотны |

I |

БНД 90/130 |

II |

БНД 130/200 |

III |

БНД 130/200 |

|

й и |

|

БНД 130/200 |

|

БНД 200/300 |

|

БНД 200/300 |

|

высоко |

|

БНД 200/300 |

|

СГ 130/200 |

|

СГ 130/200 |

|

плотны |

|

|

|

МГ 130/200 |

|

МГ 130/200 |

|

й |

|

|

|

МГО130/200 |

|

МГО130/200 |

|

|

|

|

|

|

|

БНД 60/90 |

II, III |

Плотны |

I |

БНД60/90 |

II |

БНД 60/90 |

III |

БНД 90/130 |

|

й и |

|

БНД 90/130 |

|

БНД 90/130 |

|

БНД 130/200 |

|

высоко |

|

БНД 130/200 |

|

БНД 130/200 |

|

БНД 200/300 |

|

плотны |

|

БН 90/130 |

|

БНД 200/300 |

|

БН 60/90 |

|

й |

|

|

|

БН 60/90 |

|

БН 90/130 |

|

|

|

|

|

БН 90/130 |

|

БН 130/200 |

|

|

|

|

|

БН 130/200 |

|

БН 200/300 |

|

|

|

|

|

БН 200/300 |

|

СГ 130/200 |

|

|

|

|

|

|

|

МГ 130/200 |

|

|

|

|

|

|

|

МГО130/200 |

|

Из |

|

|

|

|

|

СГ 70/130 |

|

холодн |

– |

– |

I |

СГ 70/130 |

II |

СГ 130/200 |

|

ых |

|

|

|

СГ 130/200 |

|

МГ 70/130 |

|

смесей |

|

|

|

|

|

МГ 130/200 |

|

|

|

|

|

|

|

МГО 70/130 |

|

|

|

|

|

|

|

МГО130/200 |

Окончание табл. 2

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

IV, V |

Плотны |

I |

БНД 40/60 |

II |

БНД 40/60 |

III |

БНД 40/60 |

|

й |

|

БНД 60/90 |

|

БНД 60/90 |

|

БНД 60/90 |

|

|

|

БН 40/60 |

|

БНД 90/130 |

|

БНД 90/130 |

|

|

|

БН 60/90 |

|

БН 40/60 |

|

БН 40/60 |

|

|

|

|

|

БН 60/90 |

|

БН 60/90 |

|

|

|

|

|

БН 90/130 |

|

БН 90/130 |

|

Из |

|

|

|

СГ 70/130 |

|

СГ 70/130 |

|

холодн |

– |

– |

I |

СГ 130/200 |

II |

СГ 130/200 |

|

ых |

|

|

|

|

|

МГ 70/130 |

|

смесей |

|

|

|

|

|

МГ 130/200 |

|

|

|

|

|

|

|

МГО 70/130 |

|

|

|

|

|

|

|

МГО130/200 |

Прочностные характеристики асфальтобетонных образцов определяются студентами при изучении курса « Материаловедение».

Соблюдение технологии укладки и уплотнения асфальтобетонных смесей является основой качества асфальтобетона в основаниях и покрытиях автомобильных дорог и мостов. Роль уплотнения бесспорна. Этот процесс уплотнения является окончательным этапом формирования покрытия. В результате образуется структура асфальтобетона, способная воспринимать транспортные нагрузки и противостоять атмосферным факторам в течение срока службы покрытия.

Сущность процесса уплотнения состоит в том, что под влиянием механических усилий минеральные зерна перегруппировываются относительно друг друга, в результате чего мелкие частицы заполняют пустоты между более крупными. При этом одновременно происходит перераспределение (выжимание) асфальтового вяжущего вещества и свободного битума, что приводит к вытеснению защемленного воздуха и уменьшению пористости асфальтобетонной смеси. После уплотнения асфальтобетонной смеси покрытие приобретает необходимую плотность, прочность, водонепроницаемость и водоустойчивость.

Контроль качества уплотнения асфальтобетонных слоев может выполняться как неразрушающими способами (с использованием радиоизотопных и ультразвуковых приборов), так и разрушающими способами (метод вырубок), которые и рассматриваются в настоящей лабораторной работе.

Рис. 1. Уплотнение асфальтобетонного слоя

Цель работы: получение практических навыков по оценке качества уплотнения асфальтобетонных смесей в конструктивных слоях дорожных одежд.

Используемые приборы и оборудование: керноотборник, термошкаф, ложка или шпатель, гидравлический пресс, форма и два вкладыша, выжимное приспособление, штангенциркуль, виброплощадка, сосуд с водой, весы лабораторные 4-го класса точности с приспособлением для гидростатического взвешивания (для вырубок).

Качество уплотнения асфальтобетонного слоя определяется по показателям кернов (вырубок) в трех местах на 7000 м2 покрытия. Вырубки, или керны, следует отбирать в слоях из горячих асфальтобетонов через

1 |

– 3 сут после их уплотнения, а из холодных – через |

15 – 30 сут, на расстоянии не менее 1 м от края |

|

покрытия. |

|

|

|

|

Коэффициент уплотнения конструктивных слоев |

дорожной |

одежды на строящемся участке |

(фактический) должен быть не ниже значений требуемого коэффициента уплотнения: |

|||

– 0,99 – для плотного асфальтобетона из горячих смесей типов А и Б; |

|

||

– 0,98 – для плотного асфальтобетона из горячих смесей типов В, |

Г и Д, пористого и высокопористого |

||

асфальтобетона; |

|

|

|

– 0,96 – для асфальтобетона из холодных смесей. |

|

|

|

Коэффициент уплотнения Купл вычисляют с точностью до второго десятичного знака методом округления по формуле

Купл |

m |

|

|

|

|

, |

(1) |

|

|

|

|

|||

|

m |

|

|

|

где m – средняя плотность образца из конструктивного слоя (фактическая плотность), г/см3; |

m - средняя |

|||

плотность переформованного образца (стандартная плотность), г/см3. |

|

|||

Порядок выполнения работы

1. Для отбора проб из конструктивных слоев дорожной одежды выбирают участок покрытия на расстоянии не менее 1,0 м от края покрытия или оси дороги и размером не более 0,5 х 0,5 м. Отбор проб производят в виде вырубки прямоугольной формы или высверленных цилиндрических кернов. Цилиндрические керны высверливают на всю толщину покрытия (верхний и нижний слой вместе) с помощью буровой установки и разделяют слои в лаборатории.

Размеры вырубки и количество высверливаемых кернов с одного места устанавливают по максимальному размеру зерен и исходя из требуемого для испытаний количества образцов. При этом масса вырубки или кернов, отобранных с одного места, должна быть не менее, кг:

1,0 – для песчаных смесей;

2,0 – для мелкозернистых смесей;

6,0 – для крупнозернистых смесей.

Диаметр кернов должен быть не менее, мм: 50 – для проб из песчаного асфальтобетона; 70 – для проб из мелкозернистого асфальтобетона;

100 – для проб из крупнозернистого асфальтобетона.

Рис. 2. Внешний вид керноотборника

Образцы-вырубки (керны) и переформованные образцы испытывают с целью определения фактического коэффициента уплотнения смесей в конструктивных слоях дорожных одежд.

2. Из вырубки выпиливают или вырубают три образца с ненарушенной структурой для определения фактической плотности покрытия конструктивных слоев дорожных одежд.

Образцы должны иметь форму, приближающуюся к кубу или прямоугольному параллелепипеду со сторонами от 5 до 10 см. Наличие трещин в образцах не допускается. Образцы-керны испытывают целиком. Допускается при необходимости керны распиливать или разрубать на части.

3. Перед испытанием образцы высушивают до постоянной массы при температуре не более 50 оС. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 ч и охлаждения при комнатной температуре не менее 30 мин.

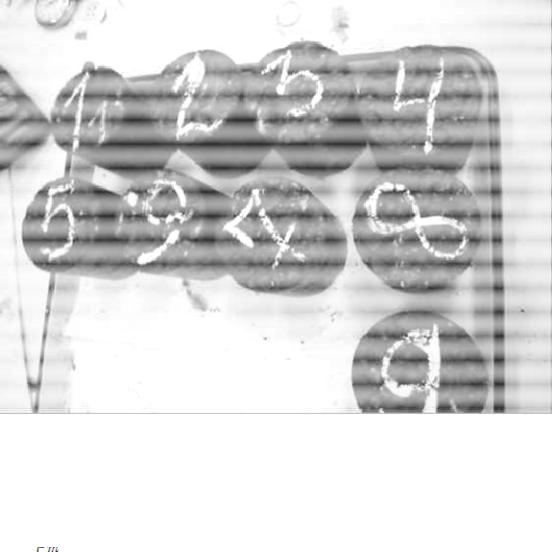

Рис. 3. Внешний вид переформованных образцов

4. Определение фактической плотности асфальтобетонного покрытия m .

= m / V,

= m / V,

где m – масса образца, г; V – объем образца, см3.

Масса образца определяется взвешиванием на весах. Объем образца - керна вычисляется по геометрическим формулам определения объема цилиндра. Объем образцов, полученных из вырубки и имеющих неправильную форму, находится способом гидростатического взвешивания. Сущность способа заключается в определении объема вытесненной воды при погружении в нее образца.

За результат определения среднего значения фактической плотности принимают округленное до второго десятичного знака среднеарифметическое значение результатов определения средней плотности трех образцов. Если расхождение между наибольшим наименьшим результатами параллельных определений превышает 0,03 г/см3, то проводят повторные испытания и вычисляют среднеарифметическое из шести значений.

5.Испытанные керны и образцы из вырубок, а также оставшиеся части вырубок и оставшиеся керны используют для изготовления переформованных образцов.

6.Для определения стандартной плотности материала m образцы цилиндрической формы изготовляют

путем переформовки кернов или части вырубки, привезенных с участка производства работ. Вырубки, или керны, нагревают на песчаной бане или в термошкафу до температуры, указанной в табл. 3, и затем измельчают ложкой или шпателем.

Таблица 3

Определение температуры нагрева асфальтобетонной смеси

|

|

Температура нагрева, °С, в зависимости |

|

|

||||

Наименован |

|

|

от показателей вяжущего |

|

|

|

||

ие |

|

|

|

|

|

Условная |

||

материалов |

Глубина проникания иглы при 25 °С, 0,1 мм |

вязкость по |

||||||

|

|

|

|

|

|

вискозиметру с |

||

|

|

|

|

|

|

отверстием 5 мм, |

||

|

|

|

|

|

|

|

с |

|

|

40 – 60 |

61–90 |

91–130 |

131– |

201– |

70–130 |

|

131– |

|

200 |

300 |

|

200 |

||||

Минеральн |

170– |

165– |

160– |

150– |

140– |

1001– |

120– |

ые |

180 |

175 |

170 |

160 |

150 |

20 |

140 |

материалы |

|

|

|

|

|

|

|

Вяжущее |

150– |

140– |

130– |

110– |

100– |

80–90 |

90–100 |

|

160 |

150 |

140 |

120 |

110 |

|

|

Смесь |

150– |

145– |

140– |

130– |

120– |

80–100 |

100– |

|

160 |

155 |

150 |

140 |

130 |

|

120 |

Уплотнение образцов из смесей, содержащих до 50 % щебня по массе, производят прессованием под давлением (40,0±0,5) МПа на гидравлических прессах в формах. При уплотнении должно быть обеспечено двустороннее приложение нагрузки, что достигается передачей давления на уплотняемую смесь через два вкладыша, свободно передвигающихся в форме навстречу друг другу.

При изготовлении образцов и горячих смесей формы и вкладыши нагревают до температуры 90 – 100 оС. При изготовлении образцов из холодных смесей формы не нагревают.

Изготовляют пробный образец. Форму со вставленным нижним вкладышем наполняют ориентировочным количеством смеси в соответствии с табл. 4.

Таблица 4

Ориентировочное количество смеси на один образец

Размеры образца, мм |

Ориентировочное |

|

диаметр |

высота |

количество смеси на |

|

|

образец, г |

50,5 |

50,5±1,0 |

220–240 |

71,4 |

71,4±1,5 |

640–670 |

101,0 |

101,0±2,0 |

1900–2000 |

Смесь равномерно распределяют в форме штыкованием ножом или шпателем, вставляют верхний вкладыш и, прижимая им смесь, устанавливают форму со смесью на нижнюю плиту пресса для уплотнения, при этом нижний вкладыш должен выступать из формы на 1,5 – 2,0 см.

Рис. 4. Уплотнение смеси на прессе

Верхнюю плиту пресса доводят до соприкосновения с верхним вкладышем и включают электродвигатель пресса.

Давление на уплотняемую смесь доводят до 40 МПа в течение 5 – 10 с, через (3,0±0,1) мин нагрузку снимают, а образец извлекают из формы выжимным приспособлением и измеряют его высоту штангенциркулем с погрешностью 0,1 мм.

Рис. 5. Измерение высоты переформованного образца штангенциркулем

Если высота образца не соответствует приведенной в табл. 4, то требуемую массу смеси m для формования образца рассчитывают по формуле

h m m0 h0 ,

где m0 – масса пробного образца, г; h – требуемая высота образца, мм; h0 – высота пробного образца, мм. Образцы с дефектами кромок и непараллельностью верхнего и нижнего оснований бракуют. Уплотнение образцов из горячих смесей, содержащих более 50 % щебня по массе, следует производить

вибрированием с последующим доуплотнением прессованием.

В этом случае при изготовлении образцов формы, нагретые до 90-100 оС, наполняют смесью, устанавливают на виброплощадку, плотно укрепляют на ней специальным приспособлением (конструкция приспособления для укрепления зависит от типа виброплощадки). Вкладыши должны выступать из формы на 2 – 2,5 см. Смесь в форме вибрирует в течение (3,0±0,1) мин при частоте (2900±100) мин-1, амплитуде (0,40±0,05) мм и вертикальной нагрузке на смесь (30±5) кПа, которая передается на смесь грузом, свободно навешенным на верхний вкладыш формы.

По окончании вибрации форму с образцом снимают с виброплощадки, устанавливают на плиту пресса для доуплотнения под давлением (20,0±0,5) МПа и выдерживают при этом давлении 3 мин. Затем нагрузку снимают и извлекают образец из формы выжимным приспособлением.

7.Сформованные образцы - цилиндры взвешивают и находят их объем для определения стандартной плотности m .

m m /V

8.Коэффициент уплотнения Купл вычисляют с точностью до второго десятичного знака методом округления по формуле (1).

9.Значение фактического коэффициента уплотнения сравнивается со значением требуемого и даётся заключение о степени уплотнения асфальтобетонного покрытия.

10.Если фактический коэффициент уплотнения ниже требуемого – анализируются причины, вызвавшие недоуплотнение слоя:

– температура уплотнения ниже значений критической (привести значения критической температура для

данного состава);

–недостаточное количество проходов катка (привести рекомендуемое количество проходов);

–недостаточная масса катка и т.д.

Таблица 5