- •ВВЕДЕНИЕ

- •1. ЗАДАЧИ НЕРАЗРУШАЮЩИХ МЕТОДОВ КОНТРОЛЯ

- •1.1. Цель и задачи технической диагностики

- •1.2. Виды дефектов

- •1.2.1. Классификация дефектов

- •1.2.2. Дефекты металлических заготовок

- •1.3. Виды неразрушающего контроля

- •1.4. Сравнение разрушающих и неразрушающих методов контроля

- •2. ОПТИЧЕСКИЙ КОНТРОЛЬ

- •2.1. Общие вопросы оптического неразрушающего контроля

- •2.2. Источники света и первичные преобразователи оптического излучения

- •2.3. Визуальный и визуально-оптический контроль качества

- •2.4. Приборы ВОК

- •2.5. Оптический контроль, использующий волновую природу света

- •3. КАПИЛЛЯРНЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

- •3.1. Физическая основа метода

- •3.2. Классификация КНК и применяемые материалы

- •3.3. Технология капиллярного контроля

- •4. АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

- •4.1. Основные понятия волнового процесса

- •4.2. Излучение и прием акустических волн

- •4.3. Активные методы акустической дефектоскопии

- •4.4. Метод акустической эмиссии

- •4.5. Применение акустических методов в дефектоскопии

- •5. МАГНИТНЫЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

- •5.1. Область применения и классификация

- •5.2. Способы намагничивания изделий

- •5.3. Способы регистрации дефектов при МНК

- •5.4. Магнитопорошковый метод неразрушающего контроля

- •5.5. Магнитографический метод контроля

- •5.6. Магнитные преобразователи

- •5.7. Размагничивание изделий

- •5.8. Дефектоскопия стальных канатов

- •6. ВИХРЕТОКОВЫЙ, ЭЛЕКТРИЧЕСКИЙ И ТЕПЛОВОЙ ВИДЫ КОНТРОЛЯ

- •6.1. Вихретоковый вид контроля

- •6.2. Электрический вид контроля

- •6.3. Тепловой вид контроля

- •7. ТЕЧЕИСКАНИЕ

- •7.1. Термины и определения течеискания, количественная оценка течей

- •7.2. Способы контроля и средства течеискания

- •7.3. Масс-спектрометрический метод

- •7.4. Галогенный и катарометрический методы

- •7.5. Жидкостные методы течеискания

- •7.6. Акустический метод

- •Библиографический список

5. МАГНИТНЫЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

5.1. Область применения и классификация

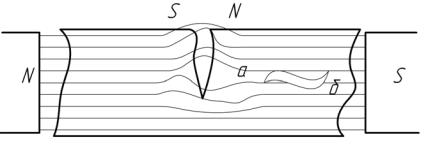

Обнаружение дефектов магнитными методами основано на том, что в намагниченном теле при наличии в нем дефектов типа трещин, раковин, инородных включений и т.п. вокруг этих дефектов возникает поле рассеяния. Магнитные силовые линии, искривляясь, выходят на поверхность и могут быть обнаружены различными способами. На рис. 5.1 показаны два дефекта, из которых (а) один находится вблизи поверхности и ориентирован поперек силовых линий, а другой – в глубине и ориентирован вдоль силовых линий. Очевидно, что надежно обнаружить можно только дефект а, так как он вызывает заметное искажение магнитного поля [3].

Рис. 5.1. Схема магнитного метода контроля:

а– дефект создает большое поле рассеяния;

б– дефект практически не создает поле рассеяния

Взависимости от способа обнаружения поля рассеяния различают магнитопорошковый, магнитографический, феррозондовый и другие методы магнитного контроля.

После намагничивания изделия осуществляется проявление дефектов, состоящее в фиксировании магнитного поля над дефектом каким-либо методом: порошковым, феррозондовым, магнитографическим и другими методами, которые будут рассмотрены в дальнейшем. При этом контроль (выявление) дефектов осуществляется двумя способами [3]:

1. Контроль дефектов на остаточной намагниченности контролируемого изделия, пригодный только для магнитотвердых материа-

лов с коэрцитивной силой Нс больше 800 А/м (больше 10 Э). В этом случае проявление дефектов осуществляется после намагничивания контролируемого изделия и удаления его из намагничивающего поля.

62

2. Контроль дефектов в приложенном магнитном поле, применяемый для магнитомягких материалов, у которых коэрцитивная сила Нс < 800 А/м (10 Э). В этом случае проявление дефектов осуществляется после намагничивания контролируемого изделия без его удаления из намагничивающего поля, т.к. без приложенного внешнего магнитного поля над дефектами образуются слабые магнитные поля рассеяния, не позволяющие выявить дефект. Этим способом контролируют детали сложной формы, а также в том случае, когда мощности источника питания недостаточно для намагничивания всей детали вследствие ее больших размеров, в приложенном магнитном поле рабочая индукция поля достигается при в четыре раза меньшей напряженности магнитного поля.

После МНК обязательно проводится размагничивание проконтролированного изделия [5, 6].

Магнитный вид неразрушающего контроля применяют в основном для изделий из ферромагнитных материалов. Магнитные характеристики таких материалов являются информативными параметрами, так как зависят от их физико-механических свойств, химического состава, вида механической и термической обработки, а также от размеров и сплошности изделий.

К числу информативных параметров, используемых в магнитном неразрушающем контроле (НК), относятся [3, 8]:

коэрцитивная сила Нс,

намагниченность М,

остаточная магнитная индукция Вп,

начальная или максимальная магнитная проницаемость ц, параметры петли гистерезиса В(Н).

Ферромагнитные материалы относятся к веществам, которые под воздействием внешнего (намагничивающего) магнитного поля способны намагничиваться. При этом они сами в окружающем пространстве создают магнитное поле.

Ферромагнетики отличаются от парамагнетиков рядом свойств:

кривая намагничивания, выражающая зависимость между Н и В, для парамагнетиков будет прямой, для ферромагнетиков из-за непостоянства она имеет сложный характер;

магнитная восприимчивость ферромагнетиков при некоторой температуре, называемой температурой Кюри (точкой Кюри), исчезает: ферромагнетик размагничивается и превращается в парамагнетик;

63

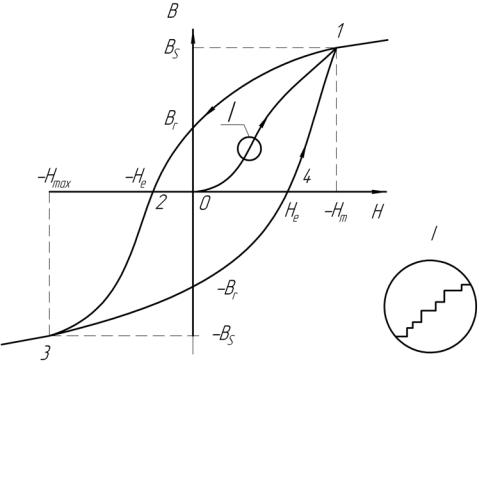

кривые намагничивания и перемагничивания ферромагнетика не совпадают – происходит своеобразное отставание изменения индукции от изменений напряженности намагничивающего поля [1]. Это явление называют гистерезисом, а замкнутая кривая, изображающая зависимость В от Н при перемагничивании, называется петлей гистерезиса (рис. 5.2).

Рис. 5.2. Петля магнитного гистерезиса:

0–1 – первоначальная кривая намагничивания из размагниченного состояния; 1–2 – нисходящая ветвь; 4–1 – восходящая ветвь; 1–2–3–4–1 – предельная петля гистерезиса

На зависимости В от Н выделяют ряд характерных точек, имеющих соответствующие названия.

5.2. Способы намагничивания изделий

Качество МНК существенно зависит от способа намагничивания контролируемого изделия. С целью получения максимальной чувствительности и разрешающей способности магнитного метода неразрушающего контроля применяются различные виды намагничивания материалов, среди которых пять основных: продольное (полюсное), циркулярное, комбинированное, параллельное, способом магнитного контакта [3, 4].

64

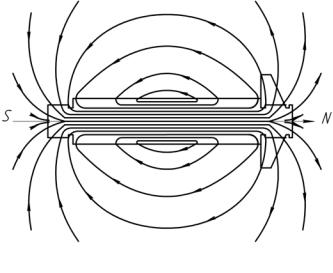

Продольным (полюсным) намагничиванием называется такое намагничивание, при котором магнитные силовые линии часть пути проходят по изделию, а часть – по воздуху. Это намагничивание осуществляется путём помещения контролируемого протяжённого изделия правильной формы (цилиндрического, прямоугольного и т.п.) либо между полюсами постоянного магнита (электромагнита), либо в соленоид. После удаления изделия из намагничивающего поля за счёт остаточной намагниченности в изделии возникают два магнитных полюса, N и S, как показано на рис. 5.3, поэтому такой метод намагничивания назван полюсным.

Рис. 5.3. Схема спектра магнитного поля вокруг полюсно намагниченной детали

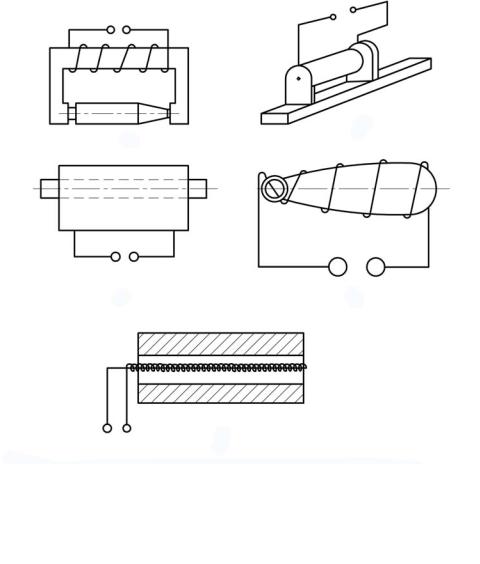

На рис. 5.4. схематично изображены приемы полюсного намагничивания. Намагничивание полем стационарного электромагнита (рис. 5.4, а) или полем ручного электромагнита (рис. 5.4, б) позволяет выявлять линейные дефекты, перпендикулярные оси изделия, а намагничивание полем соленоида (рис. 5.4, в, г) выявляет дефекты, перпендикулярные оси изделия. Намагничивание внешним полем соленоида позволяет выявлять дефекты на внутренней поверхности отверстия, перпендикулярные оси отверстия (рис. 5.4, д).

65

а б

в

г

д

Рис. 5.4. Способы создания полюсного намагничивания:

а– с помощью стационарного электромагнита;

б– с помощью ручного (переносного) электромагнита; в, г, д – полем соленоида

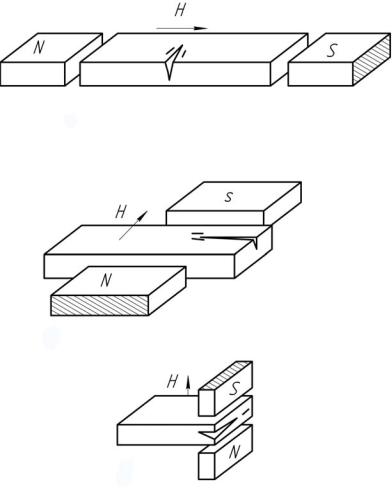

При полюсном методе различают продольное намагничивание, при котором направление вектора Н внешнего магнитного поля совпадает с направлением продольной оси детали (рис. 5.5, а), и поперечное намагничивание, при котором вектор перпендикулярен продольной оси детали (рис. 5.5, б). Поперечное намагничивание в другом направлении прямоугольной детали, как показано на рис. 5.5, в, иногда называют нормальным намагничиванием.

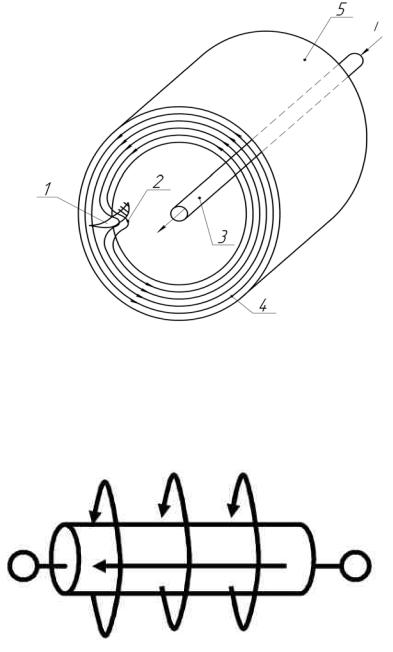

Циркулярным называется намагничивание, при котором магнитные силовые линии имеют вид концентрических окружностей, расположенных в плоскости, перпендикулярной направлению тока. При отсутствии дефектов магнитные силовые линии замыкаются внутри детали, магнитные полюса не образуются. При наличии дефекта магнитное поле выходит из детали, как показано на рис. 5.6.

66

а

б

в

Рис. 5.5. Виды полюсного намагничивания:

а– продольное; б – поперечное; в – нормальное; 1 – намагничиваемая деталь; 2 – трещина

Циркулярный метод намагничивания осуществляется либо пропусканием тока по толстому медному стержню или проводу, протянутому через деталь (рис. 5.6), либо пропусканием тока непосредственно через деталь (рис. 5.7). Последний способ применяется для контроля сплошных протяжённых деталей, цилиндрических полых толстостенных деталей при выявлении дефектов на внешней поверхности цилиндра, при контроле сварных швов путём пропускания тока через шов. Прижимные контакты для пропускания тока через деталь называются электрокарандашами [3].

Комбинированным называется намагничивание, при котором магнитное поле возбуждается одновременно действием двух или трёх источников полей, например продольным полем электромагнита и одного или двух циркулярных полей прямого тока.

67

Комбинированное намагничивание обеспечивает максимальную выявляемость дефектов, особенно в деталях сложной формы.

Рис. 5.6. Схема циркулярного намагничивания детали пропусканием тока по стержню:

1 – трещина; 2 – поле рассеяния над трещиной; 3 – стержень; 4 – магнитные линии;

5 – деталь; I – ток

Рис. 5.7. Намагничивание полем тока, пропускаемого через деталь

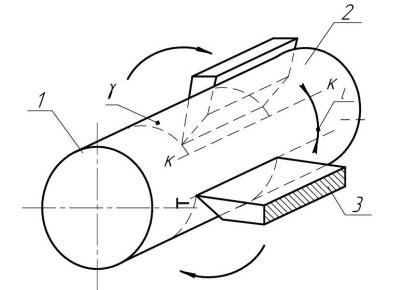

Параллельным называется намагничивание, при котором провод с намагничивающим потоком расположен параллельно поверхности контролируемой детали, как показано на рис. 5.8, а, где 1 – кабель с током, 2 – контролируемое изделие со щелью 3.

68

Для увеличения намагничивания изделия применяются дополнительные магнитопроводы 4 в виде полуколец, закреплённых на токоведущем кабеле 1 на расстоянии 3–5 мм друг от друга и плотно прижатых к изделию 2 (рис 5.8, б).

а б

Рис. 5.8. Схема параллельного намагничивания детали с применением: а – обычного кабеля; б – кабеля с полукольцом; 1 – кабель с током; 2 – контролируемое изделие; 3 – щель; 4 – дополнительные магнитопроводы

Полукольца изготавливаются из магнитомягкой стали Ст-3, стали 10, 20 и др., ширина полуколец обычно составляет 15–40 мм, диаметр зависит от величины наибольшего тока, протекающего по кабелю. При пропускании тока через кабель возникает замкнутая магнитная цепь: полукольцо – участок детали – следующее полукольцо. При параллельном намагничивании в стали типа ЗОХГСНА удаётся выявить шлифовочные трещины глубиной 0,05–0,07 мм, скрытые слоем хрома толщиной 50–70 мкм. Такой способ намагничивания целесообразен, если к детали ограничен подход и по ней не разрешается пропускать ток.

Способом магнитного контакта называется намагничивание контролируемого изделия прямолинейным или подковообразным постоянным магнитом (электромагнитом) путём перемещения одного из полюсов магнита по поверхности изделия. Между контролируемой поверхностью и прижимаемым к ней полюсом магнита следует обес-

69

печить хороший магнитный контакт. Второй полюс магнита должен быть удалён на возможно большее расстояние от контролируемой поверхности, чтобы уменьшить его размагничивающее действие.

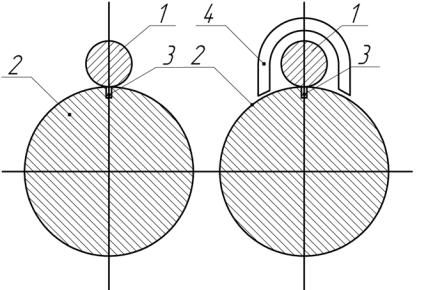

На рис. 5.9 показан пример применения способа магнитного контакта при намагничивании цилиндрической детали 1. К её боковой поверхности 2 прижат полюсный наконечник 3 полюса N прямого постоянного магнита. Наконечник 3 перемещается вокруг цилиндра из начального положения НН в конечное положение КК.

Полюс магнита перемещают по поверхности детали в направлении, перпендикулярном направлению распространения предполагаемых трещин. Ширина эффективно намагниченной зоны практически равна ширине зоны контакта детали с полюсным наконечником, а длина равна расстоянию между начальным и конечным положениями полюса магнита.

Рис. 5.9. Схема намагничивания участка детали способом магнитного контакта

Для контроля деталей цилиндрической формы магнит перемещают по винтовой линии. Путь перемещения не должен быть замкнут. Расстояние l между начальным и конечным положениями должно составлять не менее 1/3 части окружности цилиндра, если его диаметр d менее 30 мм. При d > 30 мм величина 1~20Ч–30 мм. В противном случае может произойти размагничивание или даже перемагничивание детали.

70