- •ВВЕДЕНИЕ

- •1. ЗАДАЧИ НЕРАЗРУШАЮЩИХ МЕТОДОВ КОНТРОЛЯ

- •1.1. Цель и задачи технической диагностики

- •1.2. Виды дефектов

- •1.2.1. Классификация дефектов

- •1.2.2. Дефекты металлических заготовок

- •1.3. Виды неразрушающего контроля

- •1.4. Сравнение разрушающих и неразрушающих методов контроля

- •2. ОПТИЧЕСКИЙ КОНТРОЛЬ

- •2.1. Общие вопросы оптического неразрушающего контроля

- •2.2. Источники света и первичные преобразователи оптического излучения

- •2.3. Визуальный и визуально-оптический контроль качества

- •2.4. Приборы ВОК

- •2.5. Оптический контроль, использующий волновую природу света

- •3. КАПИЛЛЯРНЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

- •3.1. Физическая основа метода

- •3.2. Классификация КНК и применяемые материалы

- •3.3. Технология капиллярного контроля

- •4. АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

- •4.1. Основные понятия волнового процесса

- •4.2. Излучение и прием акустических волн

- •4.3. Активные методы акустической дефектоскопии

- •4.4. Метод акустической эмиссии

- •4.5. Применение акустических методов в дефектоскопии

- •5. МАГНИТНЫЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

- •5.1. Область применения и классификация

- •5.2. Способы намагничивания изделий

- •5.3. Способы регистрации дефектов при МНК

- •5.4. Магнитопорошковый метод неразрушающего контроля

- •5.5. Магнитографический метод контроля

- •5.6. Магнитные преобразователи

- •5.7. Размагничивание изделий

- •5.8. Дефектоскопия стальных канатов

- •6. ВИХРЕТОКОВЫЙ, ЭЛЕКТРИЧЕСКИЙ И ТЕПЛОВОЙ ВИДЫ КОНТРОЛЯ

- •6.1. Вихретоковый вид контроля

- •6.2. Электрический вид контроля

- •6.3. Тепловой вид контроля

- •7. ТЕЧЕИСКАНИЕ

- •7.1. Термины и определения течеискания, количественная оценка течей

- •7.2. Способы контроля и средства течеискания

- •7.3. Масс-спектрометрический метод

- •7.4. Галогенный и катарометрический методы

- •7.5. Жидкостные методы течеискания

- •7.6. Акустический метод

- •Библиографический список

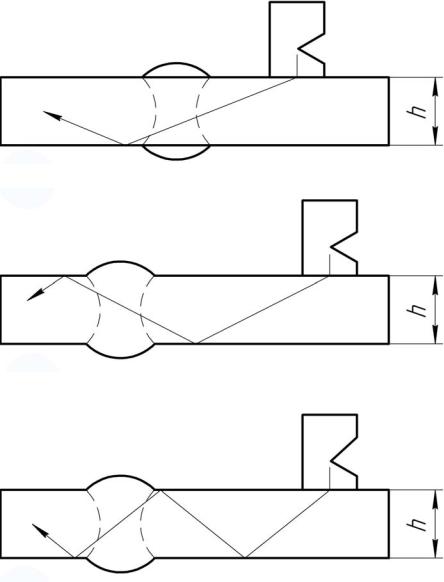

Этот метод широко используется при контроле сварных швов

(рис. 4.8).

а

б

в

Рис. 4.8. Схема ультразвукового контроля сварных швов при однократном (а) и многократном (б, в)

отражении импульсов

4.4. Метод акустической эмиссии

Сущность этого метода неразрушающего контроля состоит в улавливании и анализе очень слабых упругих колебаний, которые возникают в твердом теле при развитии в нем дефектов типа трещин. Таким образом, метод акустической эмиссии (АЭ) является пассив-

55

ным (в отличие от эхо-метода УЗ контроля, при котором упругие колебания вводятся в объект контроля извне). При продвижении трещины в металле (керамике, стекле) происходит высвобождение упругой энергии и в теле возникают волны упругих колебаний [1, 7, 8]. Эти колебания можно уловить, например с помощью пьезоэлектрических датчиков, и получить важную информацию о местоположении трещины в детали или конструкции, ее размере и следить за ее развитием. На рис. 4.9 представлены формы единичных импульсов АЭ от растущих трещин различного размера. Важной характеристикой является амплитуда импульса – она характеризует степень опасности дефекта. Кроме того, регистрируется суммарное число импульсов и скорость счета.

а б

Рис. 4.9. Экспериментально зарегистрированные формы единичных импульсов АЭ

Расположение нескольких датчиков на объекте контроля позволяет точно определить координаты дефекта, излучающего упругие волны (по разности времени прихода сигнала на разные датчики). На рис. 4.10 представлена картина распределения индикаций источников АЭ на мониторе аппаратуры контроля. Здесь крупные точки с цифрами 1, 2, 3, 4 – датчики приема сигналов АЭ, мелкие точки – отдельные импульсы АЭ, возникающие в процессе повышения давления в испытуемом сосуде. Скопление индикаций в средней части сосуда говорит о наличии серьезного дефекта [8].

Достоинства метода АЭ:

1. Метод акустической эмиссии обеспечивает обнаружение и регистрацию только развивающихся дефектов. В результате этим методом обнаруживаются наиболее опасные дефекты – те, которые растут под действием напряжений и могут привести к разрушению. В то же время дефекты, которые не развиваются (в том числе крупные по

56

размерам), этим методом не обнаруживаются. Такое свойство метода АЭ повышает надежность отбраковки изделий при неразрушающем контроле.

2.Метод АЭ обладает высокой чувствительностью к растущим дефектам. Его чувствительность значительно превосходит чувствительность других методов.

3.Метод АЭ обладает

свойством интегральности, заключающимся в том, что, используя один или несколько преобразователей АЭ, установленных неподвижно на поверхности объекта, можно контролировать весь объект. Координаты дефектов определяются без сканирования поверхности объекта преобразователями (как это необходимо, например, в эхо-методе). Соответственно, состояние поверхности объекта контроля не влияет на результаты контроля. Свойство интегральности особенно полезно в случае, если доступ к поверхности контролируемого объекта затруднен или невозможен (например, в случае контроля теплоизолиро-

ванных трубопроводов, атомных реакторов и т.д.).

4.Дистанционность метода АЭ проявляется в том, что контроль можно проводить при удалении оператора от контролируемого объекта. Поэтому контролю доступны такие протяженные объекты, как магистральные трубопроводы.

5.Метод АЭ имеет меньше ограничений, связанных со свойствами и структурой конструкционных материалов, чем другие методы НК. Например, метод АЭ используется для контроля композицион-

57

ных материалов, для которых применение других методов НК затруднено или невозможно.

Применение метода АЭ ограничивается в ряде случаев из-за трудностей выделения сигналов АЭ на фоне помех.

4.5. Применение акустических методов в дефектоскопии

Обнаружение и измерение имеющихся в конструкции дефектов осуществляют с помощью ультразвуковых дефектоскопов специального или общего назначения.

В качестве примера на рис. 4.11 приведены схемы прозвучивания поперечных сечений некоторых типов сварных соединений. Удаление пьезопреобразователя от сварного шва (l1, l2) определяется соответствующим геометрическим расчетом.

Для контроля сварного шва по всей его длине осуществляется соответствующее перемещение пьезопреобразователя (сканирование). При механизированном контроле перемещение осуществляется с помощью механического приводного устройства. При ручном перемещении применяют поперечно-продольный или продольнопоперечный способы сканирования. При поперечно-продольном способе пьезопреобразователь перемещается возвратно-поступательно в направлении, перпендикулярном оси шва или под небольшим углом к ней с шагом t. Шаг сканирования t обычно принимается равным половине диаметра пьезопластинки преобразователя. При продольнопоперечном способе пьезопреобразователь перемещается вдоль шва. В процессе сканирования пьезопреобразователь непрерывно поворачивают на угол 10–15°.

Наиболее надежный способ обнаружения внутренних дефектов реализуется при прозвучивании объекта контроля прямым лучом (см. рис. 4.11). Вместе с тем при контроле сварных швов с неудаленным усилением прозвучить удается только корень шва и прилегающую к нему зону [1]. Чем больше ширина валика усиления шва, тем меньше контролируемая зона.

В процессе контроля поковок и литья обнаруживаются усадочные раковины, инородные включения, окисные плены, ликвационные скопления, трещины, флокены. Контроль поковок осуществляется после термообработки, но до механической обработки (без выточек, пазов и отверстий УЗ контроль вести проще). Частота прозвучивания – обычно 2 МГц, не допускаются дефекты площадью более 7 кв.мм. Особо ответственные поковки (например для атомной промышленно-

58

сти) прозвучиваются в 3-х взаимно перпендикулярных направлениях. Контроль литья ведется на пониженной частоте (из-за крупнозернистой структуры). На поверхности слитка зачищают площадку для улучшения УЗ контакта.

а

б

Рис. 4.11. Схема прозвучивания сварных соединений: а – прозвучивание стыкового шва с неудаленным усилением; б – позвучивание углового сварного шва

Контроль проката: листы часто контролируют теневым методом, акустический контакт осуществляется иммерсионным способом. За один проход проверяется полоса шириной 400–700 мм. Производительность современных установок – десятки метров в минуту. При использовании струйного контакта передающие и приемные искатели располагаются в ряд на расстоянии 100 мм один от другого. Сигнал о

59

наличии дефекта передается на цифропечатающее устройство. Трубы также контролируют на автоматических установках с применением жидкостного контакта. Выявляются дефекты, составляющие 4 –5% от толщины стенки трубы. Установки типа «РОТ» снабжены искателями, вращающимися вокруг трубы (рис. 4.12).

Для механизированного контроля магистральных трубопроводов применяют внутритрубные приборы-дефектоскопы (более подробно будут рассмотрены ниже), имеющие большое число преобразователей, расположенных по окружности с определенным шагом (обычно 8 мм). Измерительно-регистрирующая система таких приборов производит циклы измерений через каждые 3 мм по ходу движения, благодаря чему в пределах контролируемого участка трубопровода выполняются миллионы измерений [8]. Обработка результатов измерений на компьютере позволяет выявить участки трубопровода с утонением стенок и наличием наружных и внутренних дефектов.

Рис.4.12. Схема ультразвукового контроля труб

Контроль рельсов осуществляют в технологическом потоке на металлургическом заводе и в процессе эксплуатации – с помощью ва- гонов-дефектоскопов с несколькими искателями. Скорость контроля – до 40 км/час.

Ультразвуковые толщиномеры предназначены в основном для определения толщины изделия и в отличие от дефектоскопов имеют существенно более простое устройство, меньшие габариты и массу. Например, у них отсутствуют блоки временной регулировки чувствительности, автоматического сигнализатора дефектов и др. При контроле толщины конструкций, подвергшихся сероводородному растрескиванию или расслоению, а также изготовленных из сталей с

60

большим содержанием сульфидных включений, раскатов и др., часто совершаются ошибки, так как большинство толщиномеров определяют толщину изделия по пришедшему первым сигналу от дефекта или расслоения. Поэтому наиболее совершенные модели ультразвуковых толщиномеров снабжаются экранами, на которые выводится развертка. Это позволяет выявить донный сигнал и отличить его от сигнала от расслоения.

Большинство моделей толщиномеров наряду с толщиной позволяет измерять также и скорость распространения или время распространения УЗ волны. Точное измерение этих параметров позволяет использовать ультразвуковые толщиномеры и для других целей, например для экспресс-анализа марки металла по скорости распространения в нем ультразвука. Перспективным является применение высокоточных толщиномеров для контроля напряженного состояния и усилия затяжки болтов ответственного оборудования и агрегатов.

Контрольные вопросы

1.В чём заключаются различия между активными и пассивными методами акустического контроля?

2.Какие источники акустической эмиссии вы знаете?

3.Что такое акустический контакт? Какие способы осуществления акустического контакта вы знаете?

4.В чем сущность резонансного метода акустического контроля?

5.Каким образом проводят сканирование зоны контроля? Как выбирается шаг сканирования?

61