документации, расчетов, помогает решить специфические прикладные задачи. Например, моделирование самолетов, испытание двигателей, ядерных реакторов.

2.МАТЕМАТИЧЕСКИЕ МОДЕЛИ В СТРУКТУРЕ МАТЕМАТИЧЕСКОГО ОБЕСПЕЧЕНИЯ САПР

С |

|

видов |

обеспечения |

современных |

систем |

||||||

реди |

всех |

|

|||||||||

автоматизированного |

проектирования |

особое |

место |

занимает |

|||||||

математ |

ческое |

обеспечение, которое отличается разнообразием |

|||||||||

используемых методов вычислительной математики, статистики, |

|||||||||||

математ ческого |

|

программирования, дискретной математики и |

|||||||||

искусственного |

нтеллекта, способных решать проектные процедуры |

||||||||||

синтеза |

анал за лю ой сложности. |

|

|

|

|

|

|||||

Математ ческ е модели, численные методы и соответствующие |

|||||||||||

алгоритмы, |

|

спользуемые |

в |

системах |

|

автоматизированного |

|||||

проектирован я, |

относятся к математическому обеспечению САПР. САЕ- |

||||||||||

системылимаш ностро тельных изделий призваны решать две следующие |

|||||||||||

основные задачи [1]: |

|

|

|

|

|

|

|

||||

• выполнен е |

нженерных расчетов |

с |

целью |

определения |

исходных |

||||||

параметров |

и |

данных для |

последующего |

математического моде- |

|||||||

лирования проектируемых о ъектов;

• математическое моделирование проектируемых объектов, инженерный |

|

анализ и оптимизация проектных решений при изменении параметров |

|

этих объектов. |

Д |

Процесс математическогобАмоделирования технических изделий и |

|

объектов в общем случае можно представить как последовательность |

|

следующих четырех основных этапов [1]:

1)получение на основе фундаментальных физических законов исходной И

математической модели объекта исследования в форме систем уравнений, математических выражений, зависимостей и т.п.; 2)выбор численных методов и алгоритмов решения уравнений математической модели; 3)выбор или разработка на выбранном алгоритмическом языке и

отладка программы, реализующей указанные методы и алгоритмы; 4)ввод исходных данных для выбранной или разработанной

программы-решателя исходных данных, получение и обработка результатов математического моделирования на ЭВМ.

В машиностроительных САЕ-системах используют математические модели объектов проектирования двух основных типов:

-модели объектов с сосредоточенными параметрами; -модели с распределенными параметрами.

9

Математическая модель, как правило, приближенно описывает исследуемый объект. Поэтому она должны соответствовать основным требованиям адекватности, точности и экономичности. Модель называют адекватной, если она отражает свойства объекта с заданной точностью. Под точностью понимают степень соответствия оценок одноименных свойств объекта и его модели. Экономичность модели определяется затратами машинного времени и памяти, требуемыми для реализации на ЭВМ.

Адекватность модели оценивают перечнем отражаемых свойств объекта и областью адекватности. Областью адекватности называется область в пространстве параметров объекта, в пределах которой погрешности

(точность) модели находятся в допустимых для пользователя пределах. |

||||||||||||||||||||||||||||||

Пусть, напр мер, P=(p1,p2,...,pn) - вектор рассматриваемых параметров |

||||||||||||||||||||||||||||||

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

предельно допустимые |

|||

модели объекта проект рования и ε1,ε2,…,εn |

||||||||||||||||||||||||||||||

значения |

относ тельной точности |

|

|

этих |

|

параметров. Тогда область |

||||||||||||||||||||||||

|

|

Ар представляет со ой множествоn множество всех тех |

||||||||||||||||||||||||||||

значений параметров p1,p2,...,pn |

|

|

для которых их относительная |

|||||||||||||||||||||||||||

адекватности |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

погрешность не превышает предельно допустимой [1]. |

||||||||||||||||||||||||||||||

При |

модел рован |

|

|

о ъектов с сосредоточенными параметрами |

||||||||||||||||||||||||||

математическая модель представляет собой систему обыкновенных |

||||||||||||||||||||||||||||||

дифференциальных и (или) алге раических уравнений. Используют три |

||||||||||||||||||||||||||||||

следующие основные модели о ъектов с сосредоточенными параметрами |

||||||||||||||||||||||||||||||

[1]. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Модель в форме задачи Коши (явная форма) определяет система |

||||||||||||||||||||||||||||||

обыкновенных дифференциальных уравнений (О |

У) вида |

|||||||||||||||||||||||||||||

|

|

бА |

||||||||||||||||||||||||||||

|

|

|

|

f |

|

(x ,x |

|

|

,...,x |

|

|

,t), |

x (0) x0 |

, |

||||||||||||||||

|

|

x |

|

|

|

2 |

n |

|||||||||||||||||||||||

|

|

1 |

|

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|||||||

|

|

|

|

f |

|

|

(x ,x |

|

|

,...,x |

|

|

,t), |

x |

|

(0) x |

0, |

|||||||||||||

|

|

x |

2 |

|

2 |

2 |

n |

2 |

||||||||||||||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

||||||||||

|

|

.... |

|

|

|

|

|

|

|

|

|

Д |

||||||||||||||||||

|

|

|

(t) f |

|

(x ,x |

|

,...,x |

|

,t), |

x |

|

(0) x0, |

||||||||||||||||||

|

|

x |

n |

n |

2 |

n |

n |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

||||||

где x1 ,x2 ,...,xn - фазовые переменные (они же переменные состояния), |

||||||||||||||||||||||||||||||

t [0,tK ] |

- |

время; x10 ,x20 ,...,xn0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

И |

||||||||

|

- известные начальные условия; [0,tK ] - |

|||||||||||||||||||||||||||||

рассматриваемый интервал времени. В более лаконичной векторной форме система ОДУ записывается в виде:

X F(X,t), X(0) X 0 , t [0,tK ],

где X - (n 1)-вектор фазовых переменных с компонентами x1 ,x2 ,...,xn ; F(X, t) - вектор-функция той же размерности; Х0 - аналогичный вектор начальных условий.

10

2. Модель в дифференциально-алгебраической форме (полуявная форма)

имеет вид

|

|

X(0) X |

0 |

, t [0,t |

|

], |

X F(X,t), |

|

|

||||

|

|

|

|

|

K |

|

|

|

|

|

|

|

|

G(X,Y) 0, |

|

|

|

|

|

|

где Y (y1 |

, y2 ,..., ym )-(m 1) |

- вектор алгебраических переменных, |

|||

G(X,Y)-(m 1) -вектор-функция. |

|

||||

3. Модель в д фференц ально-алгебраической форме (неявная форма) |

|||||

определяет с стема уравнений |

|

|

|||

компонентными |

|

|

|||

|

|

|

|

|

|

G(X, X,Y,t) 0, X(0) X 0, Y(0) |

Y0, |

t [0,tK ], |

|||

Сгде G -((n m) 1)-вектор-функция. |

|

|

|||

Рассмотренные математические модели вида строят на основе ком- |

|||||

[1,2]. |

объекта |

||||

понентных |

тополог ческих |

уравнений объекта проектирования. |

|||

Уравнен я, |

оп сывающ е |

состояния |

элементов объекта, называют |

||

|

|

уравнениями, |

а уравнения, задающие взаимосвязи |

||

элементов |

, — топологическими. Таким образом, математическая |

||||

модель |

|

с сосредоточенными параметрами представляет собой |

|||

|

|

А |

|||

совокупность компонентных и топологических уравнений этого объекта

Математическими моделями о ъектов с распределенными параметрами, используемыми в САПР, являются, в основном, краевые задачи для дифференциальных уравнений в частных производных (ДУЧП). Фазовыми переменными в этих уравнениях могут быть температура (если речь идет о задаче теплопроводности, например), величина механического напряжения (в задаче анализа на прочность) и т.д. Различают

стационарные и нестационарные |

|

краевые задачи для ДУЧП. |

В |

||

|

|

|

|

И |

|

стационарной краевой задаче решение не зависит от времени. В качестве |

|||||

независимых переменных в такойДзадаче чаще всего используют |

|||||

пространственные переменные x, у, |

z.. В нестационарной краевой задаче |

||||

решение меняется во времени. В качестве независимых переменных в |

|||||

данном случае используются пространственные переменные x, у, z |

и |

||||

время t [1,2]. |

|

|

|

|

|

Как в стационарной, так и в нестационарной краевых задачах для ДУЧП |

|||||

должны быть заданы граничные условия — значения фазовых переменных |

|||||

и (или) их некоторых функций на границе моделируемого объекта. |

|||||

Различают граничные условия первого, второго и третьего рода [1,2]. |

|

||||

Граничные условия первого рода {условия Дирихле) — это значения |

|

||||

фазовых переменных V, заданных на границе области V(Г) = VГ. |

|

||||

Граничные условия второго рода (условия Неймана) имеют вид |

|

||||

k |

dV |

| |

Г |

q, |

|

dn |

|

||||

|

|

|

|

||

11

где к и q — как правило, константы; я — нормаль к поверхности объекта.

Граничные условия третьего рода представляют собой, так

называемые уравнения баланса вида |

dV |

|

0. |

|

f |

|

,V |

||

|

||||

|

dn |

|

|

|

В нестационарных задачах кроме краевых условий должны быть |

||||

заданы начальные условия — значения фазовых переменных и (или) их |

|

некоторых функций внутри объекта в начальный момент времени: |

|

С |

V(0) =V0. |

|

|

Компонентные и топологические уравнения объектов различной физической пр роды отражают различные физические законы, но могут иметь од наковый формальный вид, т.е. быть аналогичными. Наличие

топологическ е уравнен я оказываются инвариантными к предметной

такихсостоящиханалог й пр водит к тому, что многие компонентные и

области |

с |

равным успехом могут быть |

использованы при |

математ ческом |

модел ровании не только механических, но и |

||

|

бА |

тепловых объектов. |

|

электрическ х, |

г дравл ческих, пневматических и |

||

Указанное ед нство математических моделей особенно удобно при

анализе объектов, из физических разнородных элементов.

Компонентное уравнение i-го элемента исследуемого объекта имеет общий в д [1,2]:

Fi (Vi,Vi,t) 0,

где Vi - вектор фазовых переменных данного элемента; Fi -вектор- функция соответствующей размерностиД.

Топологическое уравнение объекта можно представить в виде:

T(V) 0,

где V {Vi} - вектор фазовых переменных объекта; Т - вектор-функция. Различают фазовые переменные двух типов -Ифазовые переменные типа

потенциала (например, электрическое напряжение, скорость в механической поступательной системе) и типа потока (например, электрический ток, сила, действующая на тело, в механической системе). Каждое из компонентных уравнений описывает связи между разнотипными фазовыми переменными, относящимися к данному компоненту. Например, второй закон Ньютона описывает связь между силами, действующими на тело, и приобретаемым им ускорением [1,2].

Топологическое уравнение определяет связи между однотипными фазовыми переменными в разных элементах объекта. Например, принцип Даламбера для механической поступательной системы требует, чтобы сумма всех сил, действующих на тело, с учетом инерциальных сил была равна нулю [1,2].

Математические модели объектов с сосредоточенными параметрами удобно представлять в графической форме в форме эквивалентных, схем,

12

которые часто используются в качестве входного языка в САЕ-системах. Совокупность компонентных и топологических уравнений представляет собой математическую модель объекта проектирования в форме системы обыкновенных дифференциальных уравнений (ОДУ). В явном виде математическая модель объекта проектирования в форме системы ОДУ и (или) системы линейных, нелинейных алгебраических уравнений может быть решена с использованием численных методов решения систем линейных, нелинейных, дифференциальных уравнений, а также с помощью методов оптимизации.

3. ОПТИМИЗАЦИЯ В СТРУКТУРЕ МАТЕМАТИЧЕСКОГО

С |

ОБЕСПЕЧЕНИЯ САПР |

|

|

|

|

В процессе проект рования решаются задачи структурного и |

||

параметр ческого с нтеза о ъекта проектирования. Если в результате |

||

анализа обнаруж вается, что проектное решение в некотором смысле |

||

является неудовлетвор тельным, то существует возможность улучшить |

||

его,решениювозврат вш сь к |

задач структурного и параметрического |

|

синтеза. Анал з, так м о разом, позволяет получить информацию, |

||

необходимую для выполнения процедур синтеза в итерационном процессе |

||

проектирования [1]. |

|

|

ПроектированиебАначинают со структурного синтеза, результатом которого являются принципиальные решения, например облик летательного аппарата. Далее выполняют процедуры параметрического синтеза, т.е. тем или иным образом определяют параметры элементов проектируемого объекта, их геометрические размеры, материал и т.д. Как правило, после завершения процедур структурного и параметрического синтеза принятые проектные решения не признаются окончательными, но

делается попытка улучшить их путем структурной и (или) |

|

параметрической оптимизации. Ставится задача поиска такой структуры и |

|

|

Д |

(или) значений параметров объекта проектирования, которые доставляют |

|

экстремальные значения одному или нескольким критериям |

|

оптимальности объекта [1,2]. |

|

Число оптимизируемых параметров может меняться в широких |

|

пределах. Следует избегать большого числа этих параметров (более |

|

|

И |

нескольких десятков), поскольку это, во-первых, делает задачу

оптимизации сложной и ресурсоемкой, а во-вторых, затрудняет анализ результатов оптимизации. Оптимизируемые параметры могут меняться непрерывно или дискретно. Как правило, первая ситуация имеет место при параметрической оптимизации, а вторая - при структурной [1,2].

Задача оптимизации состоит из следующих компонентов:

-Критерий оптимальности (целевая функция).

-Множество допустимых решений.

13

Критерий оптимальности (целевая функция) – это числовая функция одного или нескольких переменных проектирования, которая позволяет сравнивать множество альтернативных решений и выбирать наилучшее.

Множество допустимых решений (множество допустимых значений параметров) – это область, определяемая всеми возможными значениями параметров проектирования. Как правило, определяется линейными и (или) нелинейными равенствами и(или) неравенствами. Если целевая функция содержит один проектный параметр, то рассматривается задача одномерной оптимизации. Если целевая функция содержит более одного

проектного параметра, то рассматривается задача многомерной оптимизац . Если задача оптимизации содержит более одной целевой

функции, то называется многокритериальной. Задача оптимизации может |

|

представлять собой как задачу минимизации, так и задачу максимизации |

|

С |

|

опт мальности. |

|

Виды задач опт м зац и: |

|

1. Задача |

оптимизации |

критериевF(X) opt(min,max)

где F(X) – целевая функция, Х – вектор внутренних (проект) параметров, D – область допустимых значений, Rn – n –мерное пространство

X D |

|

|

|

D Rn |

|

|

безусловной |

|

А |

действительных чисел. |

Д |

||

2. Задача условной оптимизации |

|

||

F(X) opt(min,max) |

|

И |

|

X D |

|

||

|

|

||

D {X | (X) 0, (X) 0} Rn |

|||

|

|||

(X) 0, (X) 0 функции ограничения

Задачу условной оптимизации также называют задачей математического программирования. В классификации задач математического программирования наиболее исследованы следующие задачи:

- Задача линейного программирования.

Целевая функция F(X) и ограничения

(X) 0, (X) 0 линейные функции

14

-Задача целочисленного линейного программирования.

Целевая функция F(X) и ограничения

(X) 0, (X) 0 линейные функции

D {X | (X) 0, (X) 0} Zn

|

Zn n мерное пространство целых чисел |

|

|||||

С |

|

|

|

|

|||

|

- Задача нелинейного программирования. |

|

|

||||

|

Целевая функц я F(X) и ограничения |

|

|||||

|

(X) 0, (X) 0 нелинейные функции |

|

|||||

|

призадачирешен опт мизации; |

|

|

|

|||

|

Выделяют следующ е этапы решения задачи оптимизации [1,2]: |

|

|||||

• |

определен е варь руемых параметров (параметров, подлежащих |

|

|||||

|

оптимизац ); |

|

|

|

|

|

|

• |

установлен е области допустимых значений варьируемых параметров, |

||||||

|

т.е. формал зац я огран чений, налагаемых на параметры; |

|

|||||

• |

выбор |

оценка вл ян я внешних факторов, которые необходимо учесть |

|||||

• |

выбор кр тер ев опт мальности; |

|

|

|

|

||

• |

выбор математ ческого метода решения задачи оптимизации; |

|

|||||

• |

проведение расчетов и оценка полученных решений по выбранным |

||||||

|

критериям; |

|

|

|

|

|

|

• |

принятие окончательного решения с учетом неопределенностей в |

||||||

|

постановке задачи. |

Д |

|

||||

|

|

|

|

|

|||

|

Критерий оптимальности можно определить как характерный |

||||||

показатель объектабАпроектирования, по значению которого оценивается |

|||||||

оптимальность найденного проектного решения. Как правило, не удается |

|||||||

выбрать один критерий, который бы формализовал полноту |

|||||||

представлений |

проектировщика |

об |

оптимальности |

объекта |

|||

|

|

|

|

|

|

И |

|

проектирования. Однако, следует избегать использование большого числа |

|||||||

критериев, поскольку это существенно усложняет задачу принятия |

|||||||

решения. |

|

|

|

|

|

|

|

|

В простейшем случае задачу многокритериальной оптимизации (задачу |

||||||

МКО) сводят к задаче двухкритериальной оптимизации, критериями в |

|||||||

которой являются «цена» и «качество». Это позволяет в доступной для |

|||||||

анализа |

форме |

учесть и экономические |

(цена), и производственно- |

||||

технические (качество продукции) требования. Часто задачу МКО различными методами сводят к задаче однокритериальной оптимизации, что требует введения существенных допущений, но облегчает принятие окончательного решения [1].

Задачи однокритериальной оптимизации иногда называют задачами скалярной, а многокритериальной — векторной оптимизации. При размерности вектора варьируемых параметров больше единицы критерий

15

оптимальности называют овражным в своей области определения, если в этой области имеют место слабые изменения критерия по одним направлениям и значительные изменения по другим.

Одной из особенностей задач оптимизации, возникающих при автоматизированном проектировании, является высокая вычислительная

сложность и сложность программной реализации. Это обусловлено тем, |

|

что при решении задач оптимизации в современных САЕ-системах |

|

С |

|

широко используют метод суррогатных моделей (мета-функций), которые |

|

представляют собой аппроксимации целевых функций полиномами, |

|

радиально-баз сными |

другими функциями [1]. |

Задачи |

|

Методы одномерной оптимизации |

|

опт м зац |

, в которых критерий оптимальности задан |

функцией одной переменной и методы их решения часто встречаются в |

|

|

большого |

инженерной практ ке, а также используются при исследовании подзадач |

|

многомерной опт м зац и. Поэтому анализ задач такого типа занимает |

|

центральное место в математическом обеспечении САПР. Это обусловило |

|

разработку |

ч сла методов и их модификаций. Математическая |

|

А |

формулировка задач одномерной оптимизации часто эквивалентна задаче |

|

отыскания экстремума функции одной переменной. Вследствие этого для |

|

решения таких задач могут ыть использованы методы математического |

|

анализа. Но часто на практике при математическом моделировании могут |

|||

получаться функции трудоемкие для аналитического решения, поэтому |

|||

|

|

Д |

|

актуальным является использование численных методов одномерной |

|||

оптимизации и их реализация в системах автоматизированного |

|||

проектирования [4]. |

|

|

|

К наиболее изученным методам одномерной оптимизации можно |

|||

отнести следующие: |

|

И |

|

• |

метод сканирования; |

|

|

|

|

||

• |

метод локализации экстремума; |

|

|

• |

метод золотого сечения; |

|

|

• |

метод с использованием чисел Фибоначчи. |

||

Метод сканирования

Идея этого метода заключается в том, что весь рассматриваемый интервал xmin xmax разбивается на n одинаковых подынтервалов. На концах интервала и в точках его разбиения вычисляются значения целевой функции [4]. Затем производится сравнение полученных величин друг с другом и из них выбирается наибольшее значение, если определяется max, и наименьшее, если min.

16

F(x)

С |

|

|

|

F(xmin) |

|

|

|

Геометрическая |

x |

||

|

|

xmin |

|

|

бА |

|

|

Р сунок 5. |

интерпретация метода сканирования |

|

|

Точность по ска решения методом сканирования равна подынтервалу разбиения [4].

Метод локализации экстремума

На первом этапе решения весь диапазон изменения неизвестной |

|

Деление |

|

разбивается на крупные подынтервалы. Затем вычисляют значение |

|

целевой функции на концах рассматриваемого отрезка и в точках его |

|

разбиения и выбирают из них оптимальное, т.е. наибольшее при поиске |

|

max и наименьшее при определении min. |

алее оптимальную точку |

окружают прилегающими подынтервалами |

полученный новый интервал |

разбивают вновь на крупные отрезки. |

И |

отрезков повторяется до |

|

тех пор, пока на очередном шаге длина подынтервала не станет меньше или равной заданной точности [4].

17

F(x)

С |

|

|

|

F(xmin) |

|

|

|

Рисунок |

xmin x2 |

x |

|

|

x1 |

||

бА |

|

||

6. Геометр ческая интерпретация метода локализации экстремума

Метод локал зац экстремума при равных условиях обеспечивает более высокую относ тельную точность поиска по сравнению с методом сканирования. Практически наилучшие результаты при использовании метода локализации экстремума получаются, если исходный отрезок делится на четыре равных части, а затем прилегающие к экстремальной точке подынтервалы делятся пополам [4].

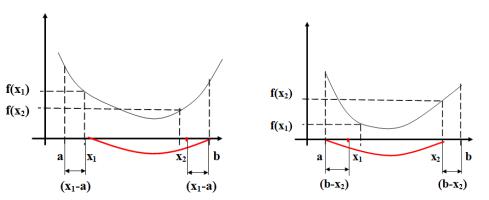

Метод золотого сечения

В основе этого метода лежит геометрическое соотношение или закон золотого сечения [4]. Если весь отрезок обозначить через а,большую его часть - b, меньшую - c, то закон золотого сечения устанавливает

следующую связь: |

Д |

|||||

|

a |

|

b |

|

И |

|

|

|

c |

||||

|

b |

|

||||

или |

||||||

b2 |

a c |

|||||

Определим, при каких условиях возможно выполнение соотношения золотого сечения. Для этого рассмотрим отрезок единичной длины

(рис. 7).

18

С |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Р сунок 7. Деление отрезка по закону золотого сечения |

|||||||||||

Большую его часть обозначим через Z, а меньшую (1-Z); исходя из |

||||||||||||||

имеем |

|

|

|

|

|

|

|

|

||||||

этого |

|

согласно соотношению: |

|

|

|

|

|

|

||||||

|

|

|

Z2 |

|

1 Z |

|

|

|

|

|

|

|||

|

|

|

бАh b a |

|||||||||||

|

|

|

Z2 |

Z 1 0 |

|

|

|

|

||||||

|

|

|

Z |

|

|

|

1 |

|

|

1 |

|

4 |

|

|

|

|

1,2 |

|

|

|

|

2 |

|

|

|

|

|

||

|

|

|

Z 0,618 |

|

|

|

|

|

|

|||||

Сущность метода золотого сечения состоит в том, что |

||||||||||||||

рассматриваемый отрезок |

делится |

|

по закону геометрического |

|||||||||||

|

|

|

|

|

|

|

|

Д |

||||||

соотношения, который называется золотым сечением [4]. |

||||||||||||||

|

|

|

x1 |

a 0,618 h |

И |

|||||||||

|

|

|

x2 |

|

a 0,6182 h |

|||||||||

|

|

F(x) |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F1 |

|

|

|

F2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

x1 |

|

|

|

x2 |

|

|

|

|

|

x |

|

|

|

Рисунок 8. Геометрическая интерпретация метода золотого сечения |

||||||||||||

19

Метод золотого сечения обеспечивает более высокую точность поиска по сравнению с методом локализации экстремума.

|

|

Метод Фибоначчи |

|

|

Последовательность |

|

чисел, |

подчиняющаяся |

рекуррентному |

соотношению |

|

|

|

|

С |

Fn |

Fn 1 Fn 2 |

|

|

|

|

|||

называется последовательностью чисел Фибоначчи. В этой последовательности каждое последующее число Фибоначчи равно сумме двухПрипредыдущ х ч сел. этом нулевое и первое число Фибоначчи равно ед н це [4].

В табл.1 пр вод тся последовательность чисел Фибоначчи для

некоторого д |

апазона. |

|

|

|

|

|

|

|

|

|

|

|

|||||

x1 a (b бАa) |

|

|

Таблица 1 |

||||||||||||||

|

|

|

|

|

Последовательность чисел Фибоначчи |

|

|

|

|||||||||

|

n |

|

0 |

1 |

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

… |

|

|

Fn |

|

1 |

1 |

|

2 |

3 |

5 |

8 |

13 |

21 |

34 |

55 |

89 |

144 |

… |

|

Алгоритм

1. Даны начальные границы отрезка а, b, и число итераций n.

Находим точки разбиения отрезка [a,b] |

||||

|

|

Fn 2 |

Д |

|

|

|

|

||

|

|

|

Fn |

И |

x2 |

a (b a) |

|

Fn 1 |

|

|

|

|||

Fn

f (x1), f (x2) значения функции в точках х1,х2 Fn ,Fn 1,Fn 2 числа Фибоначчи

2. Если f(x1)>f(x2), то

а=x1, x1=x2, x2=b-(x1-a), f(x1)=f(x2), вычислить f(x2)

иначе

b=x2, x2=x1, x1=a+(b-x2), f(x2)=f(x1), вычислить f(x1)

20

|

|

Р сунок 9. Деление отрезка по методу Фибоначчи |

|

||

3. Критер й завершен я вычислений: |

|

|

|||

СЧисло й больше, чем заданное количество. |

|

||||

Наилучшая точка на отрезке [a,b] x=(x1+x2)/2. |

|

|

|||

Метод |

|

Ф оначчи |

о еспечивает |

наибольшую |

среди |

рассматр ваемых методов точность решения. |

|

|

|||

итерац |

|

|

|

||

|

|

Методы многомерной оптимизации |

|

||

В современных |

процедуры |

параметрического |

синтеза |

||

выполняются |

проектировщиком в процессе многовариантного |

||||

|

либо |

|

|

||

анализа, либо реализуются на |

азе формальных методов оптимизации в |

||||

автоматическом режиме. В последнем случае большинство постановок задач параметрической оптимизации технических объектов и систем

сводятся |

к задачам |

многомерной |

оптимизации, в которых целевая |

||||

|

|

САПР |

|

|

|||

функция и ограничения содержат несколько управляемых параметров и |

|||||||

описываются нелинейными зависимостями, на значение которых к тому |

|||||||

же накладываются |

дополнительные |

ограничения. В |

зависимости |

от |

|||

количества переменных и типа искомого экстремума различают методы |

|||||||

одномерной и многомерной, |

условной |

и безусловной |

оптимизации. |

||||

Решение |

оптимизационной |

Д |

в |

||||

задачи |

в |

общем случае |

заключается |

||||

определении таких значений входных параметровИисследуемого объекта или системы, которым соответствует наилучшее (минимальное или максимальное) значение целевой функции [4].

Базовая задача оптимизации ставится как задача математического программирования:

extr F(X)

X D

D {X | (X) 0, (X) 0},

21

где F(X) — целевая функция, X — вектор управляемых (проектных) параметров, (X) и (X)— функции-ограничения, D —допустимая область в пространстве управляемых параметров. Задача математического программирования интерпретируется как задача поиска экстремума целевой функции путем варьирования управляемых параметров в

пределах допустимой области. |

|

|

|

|

||||

|

Так как технические системы, как правило, являются |

|||||||

С |

|

|

|

|

|

|||

многомерными, с большим количеством входных параметров, то это |

||||||||

требует использования методов многомерной условной оптимизации. |

||||||||

Многие |

з |

так х методов, однако, предполагают |

сведение |

задачи |

к |

|||

безусловной |

опт м зац |

путем преобразования |

целевой функции |

с |

||||

|

изучен |

соответствующих |

процедур. |

Поэтому |

||||

дальнейш м |

пр менен ем |

с |

||||||

изучение методов по ска экстремума функций нескольких переменных |

||||||||

без огран чен й является не менее важной задачей дисциплин, |

связанных |

|||||||

с |

|

ем с стем автоматизированного проектирования [4]. |

|

|

||||

|

|

|

бА |

|

|

|||

|

Основными методами многомерной безусловной оптимизации |

|||||||

являются по сковые методы, которые основаны на пошаговом изменении |

||||||||

управляемых параметров |

|

|

|

|

|

|||

|

|

|

Xk 1 Xk Xk , |

|

|

|

||

где в большинстве методов приращение ΔXk вектора управляемых |

||||||||

параметров вычисляется по формуле |

|

|

|

|||||

|

|

|

Xk |

h g(Xk ), |

|

|

|

|

где Xk— значение вектора управляемых параметров на k-м шаге, h— шаг, |

||||||||

|

|

|

|

|

Д |

|

||

а g(Xk) — направление поиска.

В зависимости от того, используются при поиске производные целевой функции по управляемым параметрам или нет, различают методы нескольких порядков. Если производные не используются, то имеет место методы нулевого порядка. Если используются первые или вторые производные, то соответственно методы первого или второго порядка. Методы первого порядка называют также градиентными,

поскольку вектор первых производных F(X) по вектору параметров Х есть

|

|

|

F |

|

F |

|

F |

|

|||

|

grad(F(X)) |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

градиент целевой функции |

|

x |

И, ,..., . |

||||||||

|

|

|

x |

|

|

x |

|

|

|||

|

|

|

1 |

|

|

2 |

|

|

n |

||

Суть всех градиентных методов заключается в использовании вектора градиента для определения движения к оптимуму. Основное свойство градиента, которое обусловливает его эффективное применение при поиске экстремальных значений функций многих переменных является тот факт, что вектор градиента всегда направлен в сторону наиболее быстрого возрастания функции в данной точке.

22

Конкретные методы первого порядка определяются следующими |

|||||

факторами: 1) способом вычисления направления поиска g(Xk); 2) |

|||||

способом выбора шага h; 3) способом определения окончания поиска. |

|||||

Определяющим фактором является первый из перечисленных в этом |

|||||

списке, это является «основой» конкретного метода [2,4]. |

|||||

С |

Этап 1 |

|

|

|

|

Выбор |

|

|

|

||

начальной |

|

|

|

||

Этап 2 |

|

|

|

||

Определение |

|

|

|||

направления |

|

|

|||

Этап 3 |

|

|

|

||

|

|

|

|

|

|

|

|

Шаг поиска |

|

|

|

иЭтап 4 |

|

|

|

||

|

|

Вычисление |

|

|

|

|

|

F(X) |

|

|

|

|

|

Этап 5 |

|

Нет |

|

|

|

|

|

|

|

|

|

Прекратит |

|

|

|

|

|

Да |

|

|

|

|

бАЭтап 6 |

||||

|

|

Конец |

|

|

|

Рисунок 10. Блок-схема алгоритма поиска оптимального решения |

|||||

|

|

|

Д |

||

Методы многомерной оптимизации можно рассматривать как |

|||||

инструмент |

решения |

прикладных |

задач |

автоматизированного |

|

проектирования в современных программных комплексах САПР, которые |

|||||

относятся к числу наиболее сложных современных программных систем, |

|||||

основанных на математическом аппарате и языках программирования. К |

|||||

|

|

|

|

И |

|

настоящему времени создано большое число приложений для САПР с |

|||||

различными степенью специализации и прикладной ориентацией [2,4]. |

|||||

Рассмотрим три метода: метод градиента, метод крутого восхождения |

|||||

(метод наискорейшего спуска), метод сопряженных градиентов. |

|||||

23

Метод градиента

Сущность этого метода сводится к выполнению следующих операций: 1.В исходной точке определяется градиент рассматриваемой

функции.

2. В направлении градиента осуществляют рабочий шаг.

Здесь необходимо особо отметить пошаговую процедуру поиска, которая заключается обычно в следующем:

а) определяются точки, откуда шагаем и куда шагаем; б) сравн ваются откл ки в этих точках и шаг считается удачным,

если вел ч на целевой функции улучшилась, т.е. увеличилась при поиске макс мума (max) и уменьшилась при определении минимума

(min). |

|

|

|

|

|

|

|

С |

|

|

|

|

|

||

В каждой новой точке вычисляется величина целевой функции. |

|||||||

Алгор тм по ска |

|

|

: |

|

|

||

|

j |

|

j 1 |

|

f (x ) |

|

|

x |

|

x |

|

|

i |

|

|

|

|

|

|

||||

|

|

h |

|

|

|

||

следующийi i |

|

|

|||||

|

|

|

|

|

x |

j 1 |

|

|

|

|

|

|

i |

x |

|

|

|

|

|

|

|

i |

|

где i - номер текущей переменной; h- шаг. При большом удалении от |

|||||||

оптимума величина шага принимается пропорционально величине первой |

|||||||

ДвижениебАпо изложенному алгоритму осуществляется до тех пор, пока не будет достигнут глобальный экстремум с заданной точностью поиска. Иначе говоря, расчеты заканчиваются только в том случае, когда движение из последней удачной точки не приводит к улучшению целевой функции. При этом последняя удачная точка поиска считается глобальным экстремумом рассматриваемой функции. Основным

производной по каждой координате.

недостатком данного метода являетсяДбольшой объем вычислений [4].

Метод релаксаций

Метод релаксаций заключается в следующем:

а) определяют частные производные рассматриваемой функции по

всем координатным осям; |

И |

б)из всех вычисленных производных определяют наибольшую;

в)в направлении наибольшей производной осуществляется первый шаг и если он оказался удачным, то величину последующего шага удваивают и осуществляют в этом же направлении еще один шаг. Если и он оказался удачным, то предыдущий шаг вновь удваивают. Эта последовательность применяется до тех пор, пока не будет произведен неудачный шаг. При неудачном шаге величина

24

шага |

уменьшается |

в |

два |

раза |

и |

шаг |

осуществляется |

из последней удачной точки. |

|

|

|

|

|

||

|

Допустим, снова |

шаг |

оказался неудачным, тогда |

осуществляют |

|||

вновь деление предыдущего шага пополам до тех пор, пока последний шаг не будет меньше или равен заданной точности поиска.

В этой точке определяют вновь частные производные по осям координат от рассматриваемой функции, из которых выбирают наибольшую. Предположим, что это направление будет по оси х2, по которой продолжают движение по вышеизложенному алгоритму до следующего экстремума по заданному направлению и т.д.

Алгоритм по ска следующий: |

|

|

f (x ) |

|

||||||||||||

|

j |

|

j |

|

|

|

|

|

|

|||||||

|

|

|

1 |

|

|

|

|

|

|

|

i |

|

|

|||

|

x x |

|

|

|

|

h |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

x |

|

|

||||||||

Сi |

i |

|

|

|

|

|

|

|

j 1 |

|||||||

при этом: |

|

|

|

|

|

|

|

|

|

|

|

|

i |

x |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1, |

если |

f(xi) |

max; |

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

x |

|

|

|

|

|

||

и |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

0, |

если |

f(xi ) |

max; |

|

||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

xi |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

f(xi) min. |

|||||||

|

|

|

|

|

|

1, если |

||||||||||

|

|

|

|

|

|

|

|

|

|

xi |

|

|

||||

Движение по вышеизложенному методу осуществляется до тех пор, |

||||||||||||||||

|

бА |

|||||||||||||||

пока не будет достигнут экстремум с заданной точностью поиска. Иначе |

||||||||||||||||

при очередном изменении направления движения первый шаг окажется |

||||||||||||||||

неудачным. Тогда последняя удачная точка является результатом решения |

||||||||||||||||

рассматриваемой задачи [4]. |

Д |

|||||||||||||||

|

|

|

|

|

|

|

|

|||||||||

|

Метод наискорейшего спуска (крутого восхождения) |

|||||||||||||||

Метод крутого восхождения (наискорейшегоИспуска) сочетает наилучшие свойства предыдущих методов и сводится к следующему:

а)определяется градиент в исходной точке; б)в направлении градиента осуществляется не один шаг, как в методе

градиента, а несколько шагов, пока не будет достигнут экстремум в данном направлении. Причем, каждый последующий шаг удваивается после того, как предыдущий шаг окажется удачным. Шаг считается удачным, если в результате движения функция улучшается, т.е. увеличивается при поиске максимума и уменьшается при определении минимума;

25

в) как только очередной шаг окажется неудачным, величина последующего шага уменьшается в два раза и движение осуществляется из последней удачной точки. Уменьшение шага происходит до тех пор, пока его величина не будет равна заданной точности поиска;

г)в последней удачной точке вновь определяется градиент и движение по новому направлению продолжается;

д) расчеты по заданному алгоритму продолжаются до тех, пока |

|

С |

|

не будет определен экстремум с заданной степенью точности. |

|

Практически расчеты прекращаются в том случае, когда определен |

|

градиент в последней удачной точке и первый шаг из этой точки в |

|

направлен |

град ента оказался неудачным. При этом последняя |

и |

|

удачная точка сч тается оптимальным решением рассматриваемой |

|

функции [4]. |

|

|

бА |

|

Д |

|

И |

26

Лабораторная работа № 1

СОЗДАНИЕ АВТОМАТИЗИРОВАННОГО РАСЧЕТА ДЛЯ ПРОЕКТИРОВАНИЯ. «ПРОЕКТИРОВОЧНЫЙ РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ» С ПОМОЩЬЮ РЕДАКТОРА

VISUAL BASIC

Цель работы. Изучение основных расчетных зависимостей и получение навыков определения параметров клиноременной передачи на

ПК в среде программ рования VBA. |

|

|

|

|

|

||||||

|

Задан е. |

Создать |

приложение |

«Проектировочный |

расчет |

||||||

клиноременной передачи» с помощью редактора Visual Basic. |

|

||||||||||

СИсходные данные. |

|

|

|

|

|

|

|

|

|||

|

P1 – мощность |

, кВт ; |

|

|

|

|

|

|

|

||

|

n1 |

– частота вращен я ведущего шкива, об/ мин; |

|

|

|||||||

|

d1 |

– д аметр малого шкива, мм; |

|

|

|

|

|

||||

передачи |

|

|

|

|

|

|

|

||||

|

q |

– вспомогательный коэффициент ; |

|

|

|

|

|

||||

|

pl |

– масса ед н цы ремня (погонная плотность), кг/м; |

|

||||||||

|

А – площадь поперечного сечения ремня, мм2 ; |

|

|

||||||||

|

v – скорость перемещения ремня, м /с; |

|

|

|

|

|

|||||

|

1 – номинальный угол о хвата малого шкива. |

|

|

||||||||

|

Результаты расчета. |

|

|

|

|

|

|

|

|

||

|

Результатом работы приложения является расчет основных |

||||||||||

параметров длябАавтоматизированного проектирования |

клиноременной |

||||||||||

передачи: момент вращения ведущего шкива; полезное окружное усилие, |

|||||||||||

передаваемое ременной передачей; натяжение ведущей ветви ремня; |

|||||||||||

натяжение ведомой ветви ремня; |

напряжение ремня, |

возникающее при |

|||||||||

действии центробежной нагрузки и др. |

|

|

|

|

|

||||||

|

Расчетные зависимости. |

Д |

|

||||||||

|

|

|

|

|

И |

||||||

|

1. Момент вращения ведущего шкива. |

|

|||||||||

|

|

|

|

T1 |

9550 |

P |

|

|

|||

|

|

|

|

1 |

|

, |

|||||

|

|

|

|

n |

|

||||||

|

T |

|

|

|

1 |

|

|

||||

где |

|

|

|

|

|

|

|

||||

1 |

– момент вращения ведущего шкива, кН м; |

|

|

||||||||

|

P1 |

– мощность передачи, кВт; |

|

|

|

|

|

|

|

||

|

n1 |

– частота вращения ведущего шкива, об/мин. |

|

|

|||||||

27

2. Полезное окружное усилие, передаваемое ременной передачей.

|

|

F 2 103 |

T1 |

, |

||||||

|

|

d1 |

||||||||

|

|

t |

|

|

|

|

||||

где Ft |

– полезное окружное усилие, передаваемое ременной передачей, Н; |

|||||||||

T1 |

– момент вращения ведущего шкива, кН м; |

|||||||||

d1 |

– диаметр малого шкива, мм. |

|

|

|

|

|

|

|||

С |

|

|

|

|

|

|

|

|

|

|

3. Натяжение ведущей ветви ремня. |

|

|

|

|

||||||

|

|

S1 |

Ft |

|

q |

|

|

, |

|

|

где S1 |

|

|

|

|

q 1 |

|

|

|||

– натяжен е ведущей ветви ремня, Н; |

|

|

||||||||

и |

|

|

|

|

|

|

|

|

|

|

q |

– вспомогательный коэффициент; |

|

|

|

|

|

||||

Ft |

– полезное окружное усилие, передаваемое ременной передачей, Н. |

|||||||||

4. Натяжен е ведомой ветви ремня. |

|

|

|

|

||||||

|

|

S |

|

F |

|

1 |

|

|

, |

|

|

|

|

|

|

|

|

|

|||

|

|

|

2 |

t q 1 |

|

|

||||

где S2–натяжен еведомойветвиремня,Н; |

|

|

|

|

|

|||||

Ft |

–полезноеокружноеусилие,передаваемоеременнойпередачей,Н; |

|||||||||

q |

– вспомогательный коэффициент. |

|

|

|

|

|

||||

5. Напряжение ремня, возникающее при действии центро-бежной |

||||||||||

нагрузки. |

|

|

pl |

|

|

|

|

|

||

|

|

с |

v2, |

|

||||||

|

|

|

|

A |

|

|

|

|

|

|

где с – напряжениебАремня, возникающее при действии центробежной |

||||||||||

нагрузки; |

|

|

|

|

|

|

|

|

|

|

pl |

– масса единицы ремня (погонная плотность), кг/м; |

|||||||||

v – скорость перемещения ремня, м/с; |

|

|

|

И |

||||||

А |

|

|

|

|

|

|

|

|

|

2 |

– площадь поперечного сеченияДремня, мм . |

||||||||||

6. Дополнительное напряжение от центробежной нагрузки.

Sc c A,

где Sc – дополнительное напряжение от центробежной нагрузки;

с – напряжение ремня, возникающее при действии центро-бежной нагрузки;

А – площадь поперечного сечения ремня, мм2.

28

7. Сила предварительного натяжения.

So S1 S2 , 2

где So – сила предварительного натяжения, Н; S1 – натяжение ведущей ветви ремня, Н; S2– натяжение ведомой ветви ремня, Н.

8. ила, действующая на вал со стороны шкива.

|

S |

S2 |

S2 |

2S S |

2 |

cos |

1 |

, |

|

|

1 |

2 |

1 |

|

|

||

где S – с ла, действующая на вал со стороны шкива, Н; |

||||||||

S1 |

– натяжен е ведущей ветви ремня, Н; |

|

|

|

|

|||

и |

|

|

|

|

|

|

||

S2 |

– натяжен е ведомой ветви ремня, Н; |

|

|

|

|

|||

С– ном нальный угол о хвата малого шкива. |

|

|

||||||

1 |

|

|

|

|

|

|

|

|

Порядок выполнен я ра оты. |

|

|

|

|

|

|||

1. |

Все данные, которые |

используются |

в приложении (рис. 3, 4), |

|||||

ListBox. б

необход мо размест ть на элементе управления MultiPage.

2. Для вывода результатов расчетов использовать элемент управления

Часть программного кода для вывода результатов:

ListBox1.Clear ListBox1.ColumnCount = 2

ListBox1.AddItem "СИЛОВЫЕ Х Р КТЕРИСТИКИ"

ListBox1.List(0, 1) = " |

" |

ListBox1.AddItem "Момент вращения ведущего шкива" |

|

ListBox1.List(1, 1) = T1 |

|

ЗНАЧЕНИЯ |

|

ListBox1.AddItem "Полезное окружное усилие" |

|

ListBox1.List(2, 1) = Ft |

|

ListBox1.AddItem "Натяжение ведущей ветви ремня" |

|

ListBox1.List(3, 1) = S1 |

|

ListBox1.AddItem "Натяжение ведомойДветви ремня" |

|

ListBox1.List(4, 1) = S2 |

|

ListBox1.AddItem "Напряжение ремня, возникающее при действии |

|

центробежной нагрузки" |

И |

ListBox1.List(5, 1) = sig |

|

ListBox1.AddItem "Дополнительное напряжение от центробежной нагрузки"

ListBox1.List(6, 1) = Sc

ListBox1.AddItem "Сила предварительного натяжения"

ListBox1.List(7, 1) = So

ListBox1.AddItem "Сила, действующая со стороны шкива "

ListBox1.List(8, 1) = S

29

Си бА

Рис. 3. Приложение «ПроектировочныйДрасчет клиноременной передачи»

(Начальная страница элемента управленияИMultiPage)

30

Си б А Д Рис. 4. Приложение «Проектировочный расчет клиноременнойИпередачи»

(Вторая страница элемента управления MultiPage)

31

3. Данные для расчета: |

|

|

|

140мм; q 5 |

|

p |

|

0,18кг/м ; |

||||

P 7,5кВт ; |

n 950об/мин; |

d |

1 |

; |

l |

|||||||

1 |

|

|

1 |

|

|

|

|

|

|

|

||

А 138мм2; |

v 6,964м/с; 1 |

161,828 . |

|

|

|

|

|

|||||

С |

Контрольные вопросы |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||

1. Что понимают под пользовательским интерфейсом в VBA? |

||||||||||||

2. Какие основные типы данных используются в VBA? |

|

|

|

|||||||||

3. |

Назов те элементы управления, их свойства и методы. |

|

||||||||||

4. |

Назов те основные параметры клиноременной передачи. |

|||||||||||

и |

|

|

|

|

|

|

|

|

||||

|

|

|

|

Ла ораторная работа № 2 |

|

|

|

|

||||

|

|

ОЗДАНИЕ АВТОМАТИЗИРОВАННОГО РАСЧЕТА |

||||||||||

|

|

работы |

|

|

|

|

|

|||||

|

ДЛЯ ПРОЕКТИРОВАНИЯ. «ПРОВЕРОЧНЫЙ РАСЧЕТ» |

|||||||||||

|

|

С ПОМОЩЬЮ РЕДАКТОРА VISUAL BASIC |

||||||||||

Цель |

|

. Изучение |

основных расчетных |

зависимостей и |

||||||||

получен е навыков определения параметров проверочного расчета для |

||||||||||||

|

|

|

|

А |

|

|

|

|

||||

определения силы, которую нео ходимо приложить к стандартному |

||||||||||||

ключу при завинчивании гайки на ПК в среде программирования VBA. |

||||||||||||

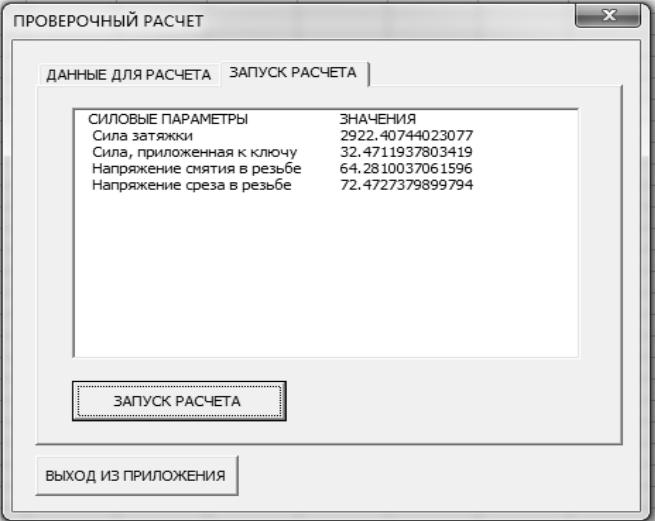

Задание. Создать приложение «Проверочный расчет» для |

||||||||||||

определения силы, которую нео ходимо приложить к стандартному |

||||||||||||

ключу при |

завинчивании гайки |

до появления |

в |

стержне болта |

||||||||

|

|

|

|

|

Д |

|||||||

напряжений, равных пределу текучести |

|

(сталь 10). Расчет |

||||||||||

выполнить для болтов М6, М12, М24, М36. |

|

|

|

|

|

|||||||

Исходные данные. |

|

|

|

И |

||||||||

|

– наружный диаметр резьбы, мм ; |

|||||||||||

|

– внутренний диаметр резьбы, мм ; |

|||||||||||

|

– средний диаметр резьбы, мм ; |

|||||||||||

|

– высота профиля, мм ; |

|

|

|

||||||||

|

– высота гайки, мм ; |

|

|

|

||||||||

|

– число витков гайки, мм ; |

|

|

|

||||||||

Т – предел текучести, МПа.

Результаты расчета.

Результатом работы приложения является расчет параметров для болтов М6, М12, М24, М36: сила затяжки; сила, приложенная к ключу; напряжение смятия в резьбе; напряжение среза в резьбе.

32

Расчетные зависимости. |

|

|

|

|

|

||

1. |

Сила затяжки. |

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

где |

по условию задачи; |

|

|

|

|

||

Fзат – сила затяжки, Н; |

|

|

|

|

|

||

– внутренний диаметр резьбы, мм . |

|

|

|||||

С |

|

|

|

|

|

||

2. Длина ручки стандартного ключа. |

|

||||||

|

|

|

|

, |

|

|

|

где l – дл на ручки стандартного ключа, мм; |

|

|

|||||

– наружный д аметр резьбы, мм. |

|

|

|||||

ручки d2 |

h z , |

|

|

||||

3. |

|

ла, пр ложенная к ключу. |

|

|

|||

где l – дл на |

|

|

|

, |

|

|

|

стандартного ключа, мм; |

|

|

|||||

Fзат – с ла затяжки, Н. |

|

|

|

|

|

||

4. |

|

резьбе |

|

|

|||

Напряжен е смятия в |

|

. |

|

|

|||

|

|

см |

|

FЗ Т |

|

|

|

|

|

|

|

|

|

||

где см – напряжен е смятия в резь е, МПа; |

|

|

|||||

|

|

А |

|

||||

Fзат – сила затяжки, Н; |

|

|

|

|

|

||

– средний диаметр резь ы, мм; |

|

|

|||||

– высота профиля, мм; |

|

Д |

|

||||

– число витков гайки, мм. |

|

||||||

5. Напряжение среза в резьбе. |

|

|

|||||

|

|

|

FЗ Т |

|

|

|

|

|

|

d1 H K Km , |

|

|

|||

где – напряжение среза в резьбе, МПа; |

|

|

|||||

коэффициент полноты резьбы |

|

, |

|

|

|||

коэффициент неравномерности нагрузки по виткам резьбы |

; |

||||||

– внутренний диаметр резьбы, мм; |

И |

||||||

– высота гайки, мм; |

|

|

|

||||

Fзат – сила затяжки, Н. |

|

|

|

||||

Порядок выполнения работы. |

|

||||||

1.Все данные, которые используются в приложении (рис. 5, 6), необходимо разместить на элементе управления MultiPage.

2.Для выбора стандартного размера болтов использовать элемент управления переключатель OptionButton. Для каждого переключателя OptionButton написать процедуру. Для этого необходимо дважды щелкнуть по элементу управления и в открывшемся модуле записать текст. Например, для переключателя OptionButton1, который отражает значения для резьбы болта М6 (табл. 5):

33

|

Private Sub OptionButton1_Click() |

|

|

|

|

|

|

|

|||

|

d = 6 : d1 = 4.918 : d2 = 5.35 : h1 = 0.541 : h2 = 5 : z = 5 |

|

|

|

|

||||||

|

TextBox1.Value = d |

|

|

|

|

|

|

|

|

|

|

|

TextBox2.Value = d1 |

|

|

|

|

|

|

|

|

||

|

TextBox3.Value = d2 |

|

|

|

|

|

|

|

|

||

|

TextBox4.Value = h1 |

|

|

|

|

|

|

|

|

||

|

TextBox5.Value = h2 |

|

|

|

|

|

|

|

|

||

С |

|

|

|

|

|

|

|

|

|

||

|

TextBox6.Value = z |

|

|

|

|

|

|

|

|

|

|

|

End Sub |

|

|

|

|

|

|

|

|

|

|

|

3. Для вывода результатов расчетов использовать ‘элемент ListBox. |

||||||||||

|

4. Данные для расчета: |

|

|

|

|

|

|

|

|

||

|

и |

|

|

|

|

|

Таблица 5 |

||||

|

|

|

Стандартные размеры болтов |

|

|

|

|

||||

|

|

бА |

М12 |

|

М24 |

|

М36 |

|

|||

|

Размеры олта, мм |

М6 |

|

|

|

|

|||||

|

Наружный д аметр резь ы |

6 |

|

12 |

|

24 |

|

36 |

|

||

|

Внутренн й д аметр резь ы |

4,918 |

|

10,106 |

|

20,752 |

|

31,670 |

|

||

|

Средний д аметр резь ы |

|

5,350 |

|

10,863 |

|

22,051 |

|

33,402 |

|

|

|

Высота проф ля |

|

0,541 |

|

0,947 |

|

1,624 |

|

2,165 |

|

|

|

Высота гайки |

|

|

5 |

|

10 |

|

19 |

|

29 |

|

|

Число витков гайки |

|

5 |

|

5,7 |

|

6,35 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Д |

|||||||

|

|

|

|

|

И |

||||||

34

Си

бАРис. 5. ПриложениеД«Проверочный расчет»

(Начальная страница элемента управления MultiPage) И

35

Си б А Д Рис. 6. Приложение «ПроверочныйИрасчет»

(Вторая страница элемента управления MultiPage)

36

Контрольные вопросы

1. Для какой цели пользовательский интерфейс используется в автоматизированном проектировании?

2. Назовите математические функции VBA.

3. Какие основные типы данных используются в создании пользовательской формы в данной лабораторной работе?

4. Назовите элементы управления приложения «Проверочный расчет».

5. Назовите типы и стандартные размеры болтов.

|

|

Лабораторная работа № 3 |

||

Изучение |

|

|

||

|

|

ОЗДАНИЕ АВТОМАТИЗИРОВАННОГО РАСЧЕТА |

||

СДЛЯ ПРОЕКТИРОВАНИЯ. «ПРОВЕРОЧНЫЙ РАСЧЕТ |

||||

ПРУЖИНЫ СЖАТИЯ КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ» |

||||

|

|

работы |

|

|

|

|

В СРЕДЕ ПРОГРАММИРОВАНИЯ VBA |

||

Цель |

. |

основных расчетных зависимостей и |

||

получен е навыков определения параметров проверочного расчета для |

||||

вычислен я основных параметров пружины сжатия круглого поперечного |

||||

|

|

А |

||

сечения на ПК в среде программирования VBA. |

||||

Задание. Создать приложение «Проверочный расчет пружины сжатия |

||||

круглого поперечного сечения». |

Д |

|||

Исходные данные. |

||||

D – средний диаметр пружины, мм ; |

|

|||

d – диаметр проволоки, мм ; |

|

|

||

F1 |

– сила пружины при предварительной деформации, Н; |

|||

F2 |

– сила пружины при рабочей нагрузке, Н; |

|||

G – модуль сдвига, МПа; |

|

И |

||

n |

– число рабочих витков; |

|

||

|

|

|||

n2 |

– число опорных витков; |

|

|

|

n3 |

– число обработанных витков; |

|

||

а |

– допускаемое напряжение сдвига, МПа; |

|||

l0 – длина пружины в свободном состоянии, мм .

Результаты расчета.

Результатом работы приложения является проверочный расчет основных параметров для пружины сжатия круглого поперечного сечения: фактический индекс пружины; наибольшая осадка пружины; наименьшая осадка пружины и др.

37

Расчетные зависимости.

1.Фактический индекс пружины.

СD/d ,

где С – фактический индекс пружины; D – средний диаметр пружины, мм ; d – диаметр проволоки, мм .

2. Наибольшая осадка пружины.

|

|

|

F |

8D3n |

, |

|

|

|

Gd |

|

|||

|

|

max |

2 |

4 |

|

|

где max – на большая осадка пружины, мм; |

|

|||||

F2 – с ла пруж ны при рабочей нагрузке, Н; |

||||||

D – средн й д аметр пружины, мм; |

|

|

||||

С |

тков; |

|

|

|

|

|

n – ч сло рабоч х |

|

|

|

|

||

G – модуль сдв га, МПа; |

|

|

|

|

|

|

d – д аметр |

, мм. |

|

|

|

|

|

3. На меньшая осадка пружины. |

|

|

||||

проволоки |

|

3 |

n |

, |

||

|

|

|

F 8D |

|||

|

|

min |

1 |

Gd4 |

|

|

где min – наименьшая осадка пружины, мм; |

|

|||||

F1 – силабАпружины при предварительной деформации, Н;

D – средний диаметр пружины, мм;

n – число рабочих витков; G – модуль сдвига, МПа; d – диаметр проволоки, мм.

4. Рабочий ход пружины.

|

|

max min , |

И |

|

где – рабочий ход пружины, мм; |

|

|||

|

|

|||

|

max |

– наибольшая осадка пружины, мм ; |

|

|

|

|

Д |

||

min – наименьшая осадка пружины, мм.

5. Длина пружины в полностью сжатом состоянии. l3 (n n2 1 n3) d,

где l3 – длина пружины в полностью сжатом состоянии, мм; n – число рабочих витков;

n2 – число опорных витков;

n3 – число обработанных витков; d – диаметр проволоки, мм.

38

6. Осадка пружины при полном сжатии.

F l0 l3,

где F – осадка пружины при полном сжатии, мм;

l 0 – длина пружины в свободном состоянии, мм ;

l3 – длина пружины в полностью сжатом состоянии, мм. |

||||

7. Шаг пружины в свободном состоянии. |

||||

С |

t d F /n, |

|||

где t – шаг пруж ны в свободном состоянии; |

||||

F –осадка пруж ны при полном сжатии, мм; |

||||

проволоки |

|

|

|

|

d – д аметр |

, мм . |

|

|

|

n – ч сло рабоч х |

тков. |

|

|

|

8. Вспомогательный коэффициент. |

||||

|

k |

|

4C 2 |

, |

|

|

|

||

бА |

||||

|

|

|

4C 3 |

|

где k – шаг пруж ны в сво одном состоянии; |

||||

С – факт ческ й ндекс пружины. |

||||

9. Факт ческое напряжение сдвига. |

||||

|

8F2 Dk |

|||

|

|

|

d3 |

, |

где – фактическое напряжение сдвига, МПа; |

||||

F2 – сила пружины при ра очей нагрузке, Н; |

||||

|

|

Д |

||

D – средний диаметр пружины, мм;

K – шаг пружины в свободном состоянии, мм; d – диаметр проволоки, мм.

10. Коэффициент запаса статической прочности.

|

s |

a |

, |

И |

|

|

|

||

|

|

|

|

|

где s – коэффициент запаса статической прочности; |

||||

|

– фактическое напряжение сдвига, МПа; |

|||

а |

– допускаемое напряжение сдвига, МПа. |

|||

Порядок выполнения работы. |

|

|

|

|

1. |

Приложение состоит из двух форм (рис. 7, 8). Для открытия и |

|||

закрытия нужной формы использовать команды: Show и Hide (например, UserForm2. Show). Для обращения к элементам, находящимся на другой форме, перед каждой командой записывать название формы (например, UserForm2.ListBox1.Clear).

2. Для вывода результатов расчетов использовать элемент управления

ListBox.

39

3. В приложении для выбора класса пружины необходимо использовать элемент управления Combobox, который должен заполняться информацией при загрузке приложения. Для этого необходимо написать следующую процедуру:

Private Sub UserForm_Activate() ComboBox1.AddItem "Пружина 1 класса" ComboBox1.AddItem "Пружина 2 класса" ComboBox1.AddItem "Пружина 3 класса" End Sub

4. Данные для расчета:

|

|

D 30мм; d 3,5мм; |

F1 100 H; |

F2 250 H; |

|

||||

|

|

и |

1,5; |

l0=75 мм. |

|||||

|

|

G 76920ММП; n |

8,5 |

; n2 1,5; n3 |

|||||

С |

|

|

|

|

|

|

Таблица 6 |

||

|

|

Допускаемое напряжение сдвига |

|

||||||

|

|

Пруж на 1 класса |

|

|

Пружина 2 класса |

|

|

Пружина 3 класса |

|

|

a |

555 МПа |

|

a |

925 МПа |

|

|

a |

1110 МПа |

Контрольные вопросы

1.Для какой цели в пользовательском интерфейсе используется элемент управления Combobox?

2.Какие команды VBA применяются для открытия и закрытия нужной формы в пользовательском приложении?

3.Какие основные типы данных используются в создании пользовательской формы в данной лабораторной работе?

4.Назовите элементы управления приложения «Проверочный расчет».бА

Д И

40

Си

Рис. 7. ПриложениебА«Проверочный расчет пружины сжатия круглого поперечного сечения» (Форма № 1)

Д И

41

Си б А Д

Рис. 8. Приложение «Проверочный расчет пружины сжатия круглогоИпоперечного сечения» (Форма № 2)

42

Лабораторная работа № 4

СОЗДАНИЕ АВТОМАТИЗИРОВАННОГО РАСЧЕТА ДЛЯ ПРОЕКТИРОВАНИЯ. «ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ НАСОСА ОБЪЕМНОГО ГИДРОПРИВОДА» В СРЕДЕ ПРОГРАММИРОВАНИЯ VBA

Цель работы. Изучение основных расчетных зависимостей и получение навыков определения параметров насоса объемного гидропривода на ПК в среде программирования VBA.

Задан е. Создать приложение «Определение параметров насоса объемного г дропр вода».

Объемный г дропр вод – совокупность гидравлических устройств, |

||

предназначенных для пр ведения в движение машин и механизмов при |

||

С |

|

|

помощи рабочей ж дкости (РЖ). Передача движения от источника |

||

энергии (насоса) к гидродвигателю осуществляется за счет |

||

перемещающ хся внутри системы |

замкнутых несжимаемых объёмов |

|

, т.е. РЖ о еспечивает геометрические и кинематические связи в |

||

системежидкости[1,2]. |

|

|

Объёмный |

ГП включает в |

один или несколько насосов, |

гидродвигатели, |

г дроаппараты |

и вспомогательные устройства: |

себя кондиционеры РЖ, гидроемкостиА, гидролинии и т.д. (рис. 9).

Насосы преобразуют механическую энергию приводных (тепловых, электрических и др.) двигателей в энергию потока жидкости.

Объёмные гидродвигатели (гидроцилиндры и гидромоторы) преобразуют энергию потока РЖ вДмеханическую энергию и приводят в движение соответствующие исполнительные механизмы (например, отвал бульдозера или автогрейдера, ковш экскаватора или фронтального погрузчика, лебедку автомобильного крана или трубоукладчика, кузов автосамосвала и т.д.). Выходным звеном гидроцилиндра является шток, который совершает возвратно-поступательноеИдвижение, а выходным звеном гидромотора – вал, который совершает вращательное движение.

43

Механическая |

Энергия потока |

Механическая |

|

||

энергия |

|

жидкости |

энергия |

|

|

Приводной |

Насос |

|

Гидро- |

Исполнительный |

|

двигатель |

|

|

двигатель |

механизм |

|

Гидроап- |

Конд ц онеры РЖ |

Гидроемкости |

Гидролинии |

||

Спараты |

|

|

|

|

|

Р с. 9. Структурная схема объёмного гидропривода |

|

||||

Гидроаппараты(клапаны, дроссели, распределители) предназначены |

|||||

для управлен я потоком РЖ. |

|

|

|

||

Конд ц онеры РЖ поддерживают ее качественные показатели. К ним |

|||||

относятся фильтры и теплоо менники. |

|

|

|||

Гидроемкости ( аки, резервуары) служат для размещения и |

|||||

охлаждения запаса РЖ в процессе функционирования ГП. |

|

||||

Гидролинии соединяют элементы ГП и предназначены для движения |

|||||