1591

.pdfПОЛУЧЕНИЕ ЛИТЫХ ЗАГОТОВОК В РАЗОВЫХ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМАХ

Методические указания к лабораторной работе по дисциплине «Технология конструкционных материалов»

Омск 2012

1

Федеральное агентство по образованию

Государственное образовательное учреждение Высшего профессионального образования

«Сибирская государственная автомобильно-дорожная академия» (СибАДИ)

Кафедра «Конструкционные материалы и специальные технологии»

ПОЛУЧЕНИЕ ЛИТЫХ ЗАГОТОВОК В РАЗОВЫХ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМАХ

Методические указания к лабораторной работе по дисциплине «Технология конструкционных материалов»

Составители: В.В. Евстифеев, В.И. Гурдин, А.А. Александров (в авторской редакции)

Омск 2012

2

УДК 621.74 ББК 34.5

Рецензент: канд. техн. наук, доцент Н.П. Дмитриев

Работа одобрена методической комиссией факультета «Автомобильный транспорт» для дисциплины «Технология конструкционных материалов» для студентов специальностей 140501, 140607, 190201, 190205, 190601, 190701, 200503, 220501 и др.

Получение литых заготовок в разовых песчано-глинистых формах: методические указания к лабораторной работе по дисциплине «Технология конструкционных материалов» / В.В. Евстифеев, В.И. Гурдин, А.А. Александров. Омск: СибАДИ, 2012. 16 с.

Излагается последовательность разработки технологического процесса изготовления деталей и объем в песчано-глинистые формы с обоснованием назначения припусков и допусков под последующую механическую обработку.

Табл. 8, Ил.7. Библиогр.: 5 назв.

© Составители: В.В. Евстифеев, В.И. Гурдин, А.А. Александров

3

Производство заготовок методом литья

Цель работы: ознакомление с принципами выбора способа литья, расчетом припусков на механическую обработку отливки по заданному чертежу детали, конструированием литейной формы, конструированием литейной формы.

Значение литейного производства исключительно велико. Например, в тракторостроении и производстве дорожно-строительных машин масса литых деталей составляет около 60%. Литьем получают детали как простой, так и очень сложной формы (с внутренними полостями, ребрами и каналами), которые невозможно или очень трудно получить другими способами. Например, блок цилиндров, двигателя внутреннего сгорания, пустотелые лопатки, корпуса мостов автомобилей, корпусные детали и др..

Метод литья заключается в заливке расплавленного металла в специально подготовленную литейную форму.

Литье в разовые песчано-глинистые формы является наиболее распространенным способом получения заготовок деталей машин. Этим способом получают до 80% всех отливок (по массе металла). Он является наиболее простым и дешевым по сравнению с другими способами получения отливок, не имеет ограничений по массе, размерам и сложности деталей, но уступает другим способам литья (в особенности специальным: литье по выплавляемым моделям, в оболочковые формы, под давлением, центробежное и др.) по качеству получаемой поверхности отливок и точности их размеров. Поэтому при выборе способа необходимо учитывать тип производства (единичное, серийное или массовое), массу отливки, требования к качеству поверхности, структуре и точности размеров.

Порядок выполнения работы

1.Изучить технологические особенности способа литья изделий в разовые песчано-глинистые формы по различным моделям.

2.На заданном чертеже детали показать плоскость разъема модели и формы с указанием их верха и низа: определить лучший вариант положения детали в форме.

3.Определить величины допусков и припусков на механическую обработку и указать их на чертеже детали.

4.Определить конфигурацию стержней и стержневых знаков и указать их на чертеже детали.

5.Определить и указать на чертеже детали формовочные уклоны.

6.Определить размеры элементов литниково-питающей системы:

-площадь сечения питателей;

-площадь сечения шлакоуловителя;

-площадь сечения стояка.

4

Процесс приготовления литейных форм называется формовкой. В зависимости от степени механизации бывает ручная, машинная и автоматизированная формовка.

Материалы, используемые для изготовления литейных форм, называются формовочными. К основным формовочным материалам относятся формовочные пески (огнеупорная составляющая), связующие и специальные добавки. При их смешивании по заданной технологии получаются формовочные и стержневые смеси.

Уплотнение формовочных смесей производится в опоках. Они предназначены для восприятия нагрузок от смеси, возникающих при уплотнении литейной смеси, удержания смеси при кантовке и транспортировки опоки, для уменьшения поддутия и предотвращения возможности разрушения формы при заливке. Опоки, как правило, выполняют прямоугольной формы. Они изготавливаются сваркой или литьем. Чаще используются более дешевые литые опоки из чугуна и стали.

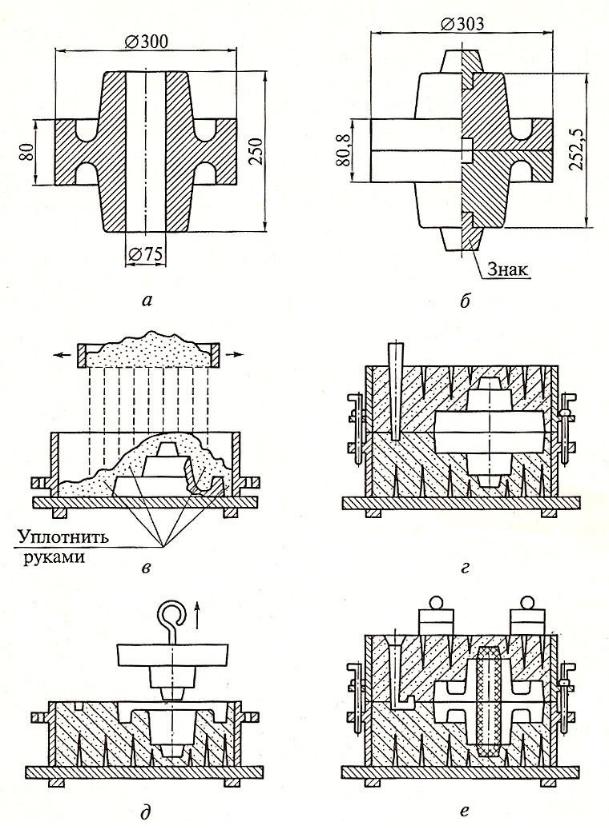

Литейная форма обычно состоит из двух опок – верхней и нижней. Широко распространен способ формовки по разъемной модели. Модель должна иметь плоскость разъема. Для центрования ее половинок в верхней из них выполняют центрирующие штифты, в нижней отверстия. По конфигурации модель для получения новых изделий отличается от отливки наличием знаковых частей, выполняющих в литейной форме полости, которые служат для установки стержней, оформляющих внутреннюю конфигурацию отливки. Линейные размеры отливки (рис. 1, а) и модели разные. Размеры разъемной модели (рис. 1, б) больше размеров отливки на величину усадки сплава отливки (например, 1%). Формовка выполняется следующим образом.

Формовщик устанавливает опоку низа и нижнюю половинку модели на модельную плиту (рис. 1, в) оставляя место для литниковой системы. Модель поправляют (припудривают или обрызгивают) разделительным составом для предотвращения прилипания формовочной смеси, а затем наполняют формовочной смесью. Смесь утрамбовывают. Излишки смеси срезают линейкой; вентиляционной иглой накалывают вентиляционные каналы; сверху устанавливают подопочную плиту, вместе с которой переворачивают уплотненную полуформу. После этого устанавливают верхнюю половину модели, совмещая ее с нижней половиной, опоку верха и модели элементов литниковой системы (рис. 1, г).

Плоскость разъема посыпают мелким разделительным песком. После этого засыпают формовочную смесь, уплотняют и срезают излишки. Затем вырезают литниковую воронку или чашку, извлекают модель стояка, снимают верхнюю полуформу, вынимают половинки модели, и модели элементов литниковой системы (рис. 1, д). Далее выполняют отделку формы. В полуформу устанавливают стержни, накрывают нижнюю полуформу верхней (рис. 1, е). Для центрования полуформ применяют штыри и втулки.

5

Рис.1 Формовка по разъемной модели: а – эскиз отливки; б – разъемная модель; в – е – операции формовки [4]

6

Разработка чертежа отливки

Разработка чертежа отливки производится на чертеже готовой детали в последовательности:

-выбор положения отливки в литейной форме и плоскости разъема модели и формы с учетом конфигурации отливки, наличия выступающих частей, ребер жесткости, углублений и других элементов, которые могут препятствовать свободному извлечению моделей из полуформ. Наиболее ответственная часть отливки должна располагаться внизу, так как в верхней части отливки сосредотачиваются естественные литейные дефекты - газовые пузыри, шлак, отпавшие частички формы, усадочные изменения формы;

-расположение поверхности поверхность разъема должно обеспечивать упрощение формовки и облегчение извлечения частей модели после уплотнения формовочной смеси;

-разъем модели и формы обозначают линией удвоенной толщины, с указанием буквенного обозначения разъема – «МФ» (рис. 3, рис. 4);

-положение отливки в форме при заливке обозначается стрелками и буквами;

-на обрабатываемые поверхности детали назначаются припуски на механическую обработку, величины которых зависят от типа сплава, класса точности размеров, сложности конфигурации и размера отливки, ряда припуска, типа производства (табл.1).

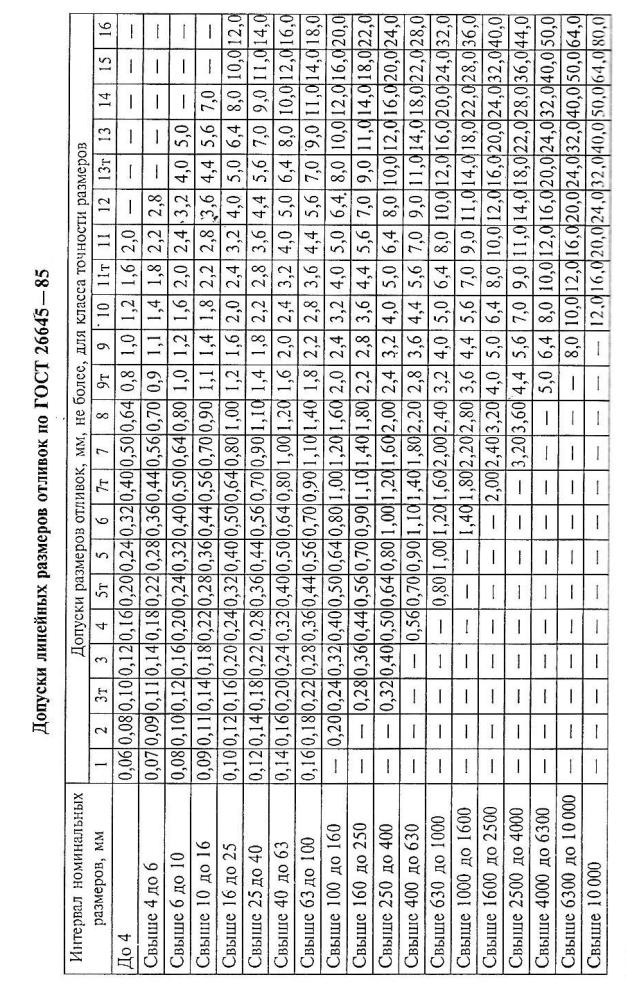

Определение размеров припусков (табл. 3) на механическую обработку начинают с определения допусков размеров отливок по ГОСТ 26645-85 [1].

Наибольшая величина припуска по данным конкретного допуска назначается только на верхнюю поверхность (вершину) отливки, т.к. в ней могут скапливаться литейные дефекты – газовые пузыри, шлак, отпавшие частички формы, усадочные погрешности поверхности.

Полученная по табл. 2 величина допуска ∆ проставляется на соответствующие размер отливки (заготовки) /2 (рис. 2).

Вуглах стенок отливки предусматривается литейный радиус. Слишком малый литейный радиус приводит к подрыву формы (стержня), отбелу кромок и появлению холодных трещин в чугунных отливках. Величина литейного радиуса выбирается в зависимости от толщины стенки отливки. Толщина стенки h определяется из чертежа детали как наименьшая из сторон, формирующих угол отливки (рис.3). Если h2 меньше h1, то для определения литейного радиуса R по табл. 4 следует принять h = h2 .

Вреальных отливках на литейный радиус кроме толщины стенки влияют склонность к подрыву и трещинам песчано-глинистых форм и стержней при их выеме и склонность к образованию отбела и холодных трещин в чугунных отливках. Эти факторы оцениваются тремя классами, которые названы «классами дефектности»: 1, 2 и 3-й классы дефектности отливок характеризуют соответственно низкую, среднюю и высокую склонность отливок к названным дефектам (табл. 4).

7

Рис. 2. Чертеж детали (а) и чертеж отливки (б).

8

Таблица 1

Классы точности размеров и ряды припусков на механическую обработку отливок (ГОСТ 26645-85)

|

|

|

|

|

|

|

|

|

|

Тип металла и сплава |

|||||||||||||||||||||||

|

Наибольший |

|

|

|

|

|

|

|

|

|

цветные с |

ковкий, |

|||||||||||||||||||||

|

цветные с |

высоко- |

|||||||||||||||||||||||||||||||

Способ литья |

габаритный |

температуро |

|||||||||||||||||||||||||||||||

температурой |

прочный и |

||||||||||||||||||||||||||||||||

|

размер |

плавления |

й плавления |

легирован- |

|||||||||||||||||||||||||||||

|

отливки, мм |

выше 700º С, |

|||||||||||||||||||||||||||||||

|

|

ниже 700º С |

серый чугун |

ный чугун, |

|||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сталь |

||||||||

Литье под давлением |

До 100 |

|

|

3Т 5 |

|

|

|

|

|

|

3 6 |

|

|

|

|

4 7Т |

|

||||||||||||||||

|

|

|

|

I |

|

|

|

|

|

I |

|

|

|

|

|

I |

|||||||||||||||||

в металлические |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

3 6 |

|

|

|

|

4 7Т |

|

|

|

|

5Т 7 |

|

|||||||||||||||||

формы |

Св. 100 |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

I |

|

|

|

|

|

I |

|

|

|

|

|

I |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Литье в |

До 100 |

|

|

|

|

3 6 |

|

|

|

|

4 7Т |

|

|

|

|

5Т 7 |

|

||||||||||||||||

керамические формы |

|

|

|

|

I |

|

|

|

|

|

I 2 |

|

|

|

|

|

I 2 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

и по выплавляемым |

|

|

|

|

|

4 7 |

|

|

|

|

5Т 7 |

|

|

|

|

|

|

5 8 |

|

||||||||||||||

и выжигаемым |

Св. 100 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

I 2 |

|

|

|

|

|

I 2 |

|

|

|

|

|

I 2 |

|||||||||||||||||

моделям |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Литье в кокиль и под |

До 100 |

|

|

|

|

4 9 |

|

|

5Т 10 |

|

|

|

5 11Т |

|

|||||||||||||||||||

низким давлением в |

|

|

|

|

I 2 |

|

|

|

|

|

I 3 |

|

|

|

|

|

I 3 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

металлические |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Св. 100 |

|

5Т 10 |

|

|

|

5 11Т |

|

|

|

|

|

6 11 |

|||||||||||||||||||||

формы без и |

|

|

|

|

|

|

|

||||||||||||||||||||||||||

с песчаными |

До 630 |

|

|

|

|

I 3 |

|

|

|

|

|

|

I 3 |

|

|

|

|

|

|

|

2 4 |

|

|||||||||||

стержнями, литье в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

песчаные формы, |

Св. 630 |

|

5 11Т |

|

|

|

|

6 11 |

|

7Т 2I |

|||||||||||||||||||||||

отверждаемые в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

I 3 |

|

|

|

|

|

2 4 |

|

|

|

|

|

2 5 |

|||||||||||||||||

контакте с оснасткой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Литье в песчаные |

До 630 |

|

|

|

6 11 |

|

7Т 2I |

|

|

7 13I |

|||||||||||||||||||||||

|

|

|

|

2 4 |

|

|

|

|

|

|

2 4 |

|

|

|

|

|

|

2 5 |

|

||||||||||||||

формы, отверждае- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

мые вне контакта |

Св. 630 |

|

|

7 12 |

|

|

|

7 13Т |

|

|

9Т 13 |

|

|||||||||||||||||||||

с оснасткой, |

|

|

|

|

|

||||||||||||||||||||||||||||

До 4000 |

|

|

|

|

2 4 |

|

|

|

|

|

3 5 |

|

|

|

|

|

3 6 |

||||||||||||||||

центробежное, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

в сырые и сухие |

|

|

8 13Т |

|

|

9Т 13 |

|

|

|

|

|

9 14 |

|

||||||||||||||||||||

песчано-глинистые |

Св. 4000 |

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

3 5 |

|

|

|

|

|

3 6 |

|

|

|

|

|

4 6 |

|||||||||||||||||

формы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. В числителе указаны классы точности размеров, в знаменателе

– ряды припусков. Меньше их значения относятся к простым отливкам и условиям массового автоматизированного производства: большие значения – к сложным, мелкосерийно и индивидуально изготовленным отливкам; средние – к отливкам средней сложности и условиям механизированного серийного производства.

9

Таблица 2