1591

.pdf10

|

|

|

Припуски на механическую обработку |

Таблица 3 |

|||||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Допуски |

|

|

|

|

Ряды припусков |

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

размеров |

|

2 |

|

|

3 |

|

4 |

|

5 |

|

|

отливок, мм |

|

|

|

|

|

|

|

|

|

|

|

|

Припуск на механическую обработку (в мм) не более |

||||||||||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Св. 0,4 до 0,5 |

|

1,1/1,4 |

|

1,5/2,0 |

2,0/2,6 |

3,0/3,4 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 0,5 -«-0,6 |

|

1,2/1,6 |

|

1,6/2,2 |

2,2/2,8 |

3,2/3,6 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 0,6 -«-0,8 |

|

1,3/1,8 |

|

1,8/2,4 |

2,4/3,0 |

3,4/3,8 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 0,8 -«-1,0 |

|

1,4/2,0 |

|

2,0/2,8 |

2,6/3,2 |

3,6/4,0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 1,0 -«-1,2 |

|

1,6/2,4 |

|

2,2/3,0 |

2,8/3,4 |

3,8/4,2 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 1,2 -«-1,6 |

|

2,0/2,8 |

|

2,4/3,2 |

3,0/3,8 |

4,0/4,6 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 1,6 -«-2,0 |

|

2,4/3,2 |

|

2,8/3,6 |

3,4/4,2 |

4,2/5,0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 2,0 -«-2,4 |

|

2,8/3,6 |

|

3,2/4,0 |

3,8/4,6 |

4,6/5,5 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 2,4 -«-3,0 |

|

3,2/4,0 |

|

3,6/4,5 |

3,8/4,6 |

4,6/5,5 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 3,0 -«-4,0 |

|

3,8/5,0 |

|

4,2/5,5 |

5,0/6,5 |

5,5/7,0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 4,0 -«-5,0 |

|

4,4/6,0 |

|

5,0/6,5 |

5,5/7,5 |

6,0/8,0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 5,0 -«-6,0 |

|

5,5/7,5 |

|

6,0/8,0 |

6,5/8,5 |

7,0/9,5 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«- 6,0 -«-8,0 |

|

6,5/9,5 |

|

7,0/10,0 |

7,5/11,0 |

8,5/12,0 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

-«-8,0 -«-10,0 |

|

- |

|

|

9,0/12,0 |

10,0/13,0 |

11,0/14,0 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Данные к определению литейного радиуса R |

Таблица 4 |

||||||||

|

|

|

|

||||||||

|

|

|

|

|

|

||||||

|

Толщина стенки, |

Литейный радиус R, мм, для классов склонности |

|

||||||||

|

h, мм |

|

|

|

|

отливок к дефектам |

|

|

|||

|

|

|

|

|

1 |

|

|

2 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

До 5 |

|

|

1 |

|

|

2 |

|

3 |

|

|

|

Свыше 5 до 10 |

|

|

2 |

|

|

3 |

|

4 |

|

|

|

Свыше 10 до 30 |

|

2 |

|

|

3 |

|

4 |

|

||

|

Свыше 30 до 40 |

|

3 |

|

|

4 |

|

5 |

|

||

|

Свыше 40 до 50 |

|

3 |

|

|

4 |

|

5 |

|

||

|

Свыше 50 до 60 |

|

4 |

|

|

5 |

|

6 |

|

||

|

Свыше 60 |

|

|

5 |

|

|

6 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11

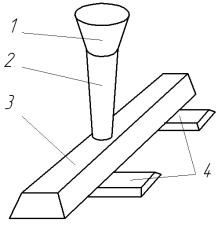

Рис. 3. Литейный радиус R на необрабатываемых поверхностях (а), на обрабатываемых поверхностях (б, в), на модельной оснастке (г, д), на углах, образуемых стержнем и плоскостью разъема (е): 1 – элемент литниковой системы; 2 – модельная плита; МФ – разъем модели и формы; В, Н. – соответственно верх и низ формы; h1, h2 – толщины стенок; Z, Z1, Z2 – припуски.

Понятие «литейный радиус» применимо не только к отливке, но и к элементам литниковой системы, поскольку его отсутствие (R = 0) приводит к подрыву формы в элементах литниковой системы (рис. 3г). На рис. 3д изображен шлакоуловитель 1 с литейным радиусом и модельная плита 2. Иногда для предотвращения подрыва используют врезку шлакоуловителей, с тем, чтобы обеспечить литейный радиус, который должен составлять 2…3 мм.

Требования по литейному радиусу указываются на чертеже отливки надписью типа: «Неуказанные литейные радиусы R 3 мм».

Литейный радиус (R = 0) отсутствует в плоскости разъема и на пересечении формы и стержня (рис. 3 е), так как в этих местах, как правило, образуются заливы, которые впоследствии зачищаются.

Для обеспечения извлечения модели из формы, стержня из стержневого ящика и отливки из металлической формы на моделях, в стержневых ящиках и в металлических формах предусматриваются формовочные (литейные) уклоны.

В настоящее время при назначении формовочных уклонов используется ГОСТ 3212-92 «Комплекты модельные. Уклоны формовочные. Стержневые знаки. Допуски размеров».

Величина формовочного уклона зависит от высоты формообразующей поверхности: чем меньше высота, тем больше уклон. Для сырой формовки

12

это связано с тем, что поверхностные слои формы более подвержены подрыву, чем глубинные.

На чертеже отливки в ТУ литейные уклоны указываются обязательной строкой, например, типа: «Неуказанные литейные уклоны – не более 2º».

Рис. 4. Разработка технологического процесса изготовления отливки корпуса подшипника: а – чертеж детали; б, в – варианты технологии;

г – собранная форма с заливкой формы через литниковую чашу.

Согласно ГОСТ 3212-92 [2] проводят конструирование знаков стержней. С помощью знаков стержень устанавливают в литейную форму и фиксируют в заданном положении. Знаки подразделяются на горизонтальные и вертикальные в зависимости от положения стержня в форме. На рис. 4, а представлен чертеж отливаемого из чугуна подшипника. При разработке технологического процесса можно принять как горизонтальное (рис. 4, б), так и вертикальное положение отливки в форме (рис. 4, в).

На рис. 5 представлены варианты горизонтального (рис. 5, б) и вертикального расположения отливки с оформлением наружной поверхности стержнем (рис. 5, в). При вертикальном разъеме требуется большой наружный стержень, поэтому более экономичным оказывается получение отливки с горизонтальным разъемом (рис. 5, г).

13

Рис. 5. Разработка технологического процесса изготовления отливки корпуса гидромотора: а – чертеж детали; б, в – варианты технологий;

г – собранная форма.

Расчет литниковой системы

Литниковой системой называется система каналов, по которым металл заполняет форму. Наиболее распространенной литниковой системой для отливок из чугуна является система, состоящая из четырех элементов: литниковой воронки (чаши) 1, стояка 2, шлакоуловителя и питателя 4 (рис. 6). Используются и более сложные литниковые системы.

Площадь сечения питателей определяется по формуле

m

Fпит

2 g Hср ,

2 g Hср ,

где Fпит – суммарная площадь питателей, м2; m – масса отливки с литниками (масса литников составляет 40–60 % от массы отливки), кг; μ – общий коэффициент расхода в литниковой системе (табл. 5 и 6); τ – оптимальная продолжительность заливки, с; ρ – плотность металла, кг/м3; g – ускорение силы тяжести, м/с2; Hср – средний расчетный напор, м.

14

Рис. 6. Литниковая система, состоящая из четырех элементов:1 – литниковая воронка; 2 – стояк; 3 – шлакоуловитель; 4 - питатели

|

Значение коэффициента μ для чугунных отливок |

Таблица 5 |

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

Вид формы |

|

Сопротивление формы |

|

|

|||

большое |

|

среднее |

|

малое |

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Сырая |

|

0,35 |

|

0,42 |

|

0,50 |

|

Сухая |

|

0,41 |

|

0,43 |

|

0,60 |

|

|

|

|

|

|

|

|

|

|

Значение коэффициента μ для стальных отливок |

Таблица 6 |

|||||

|

|

|

|||||

|

|

|

|

|

|

||

Вид формы |

|

Сопротивление формы |

|

|

|||

большое |

|

среднее |

|

малое |

|

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Сырая |

|

0,25 |

|

0,32 |

|

0,42 |

|

Сухая |

|

0,30 |

|

0,38 |

|

0,50 |

|

|

|

|

|

|

|

|

|

Средний расчетный напор определяется по формуле

|

h 2 |

|

Hср Hст |

в |

, |

2 h |

||

|

о |

|

где Hст – высота стояка, равная высоте верхней опоки, м (рис. 7); hв – расстояние от верхней кромки питателя до наиболее высокой точки отливки, м; hо – общая высота отливки по расположению в форме, м.

|

15 |

В |

Hст |

hв |

|

МФ |

|

hо

Н

Рис. 7. Схема для расчета литниковой системы

Продолжительность заливки форм для серого чугуна

S

m ,

m ,

где m – масса отливки с литниками, кг; S – коэффициент, учитывающий толщину стенки отливки определяемый по табл. 7.

Продолжительность заливки форм для стального литья

S1 103

m ,

m ,

где m – масса отливки с литниками, кг; S1 – коэффициент, учитывающий способ подвода металла и его жидкотекучесть (табл. 8).

|

Значение коэффициента S |

Таблица 7 |

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

Толщина стенки, мм |

|

|

|||

|

|

|

|

|

|

|

|

2,5-3,5 |

|

3,5-8 |

|

|

8-15 и более |

|

|

|

|

|

|

|

|

|

|

1,6 |

|

1,85 |

|

|

2,2 |

|

|

|

|

|

|

|

|

|

|

|

Значение коэффициента S1 |

Таблица 8 |

|||||

|

|

|

|||||

|

|

|

|

|

|

||

|

|

|

Подвод металла |

|

|

||

Температура |

снизу сифоном |

|

на половине |

сверху или |

|

||

|

равномерный |

|

|||||

металла |

|

или |

|

высоты |

|

||

|

|

подвод |

|

||||

и жидкотекучесть |

в толстостенную |

|

или |

|

|||

|

в тонкостенные |

|

|||||

|

часть отливки |

|

ступенчатый |

|

|||

|

|

части |

|

||||

|

|

|

|

|

|

|

|

Нормальная |

1,3 |

|

1,4 |

|

1,5-1,6 |

|

|

Повышенная |

1,4-1,5 |

|

1,4-1,6 |

1,6-1,8 |

|

||

|

|

|

|

|

|

|

|

16

Площади сечений шлакоуловителя Fшл и стояка Fст определяются по соотношениям:

-для чугунного литья Fпит:Fшл:Fст = 1:1,1:1,15;

-для стального литья Fпит:Fшл:Fст = 1:1,2:1,4.

Чертеж отливки и элементы литниковой системы оформляются по ГОСТ 3.1125-88 [3].

Контрольные вопросы

1.Каковы особенности конструирования отливок при получении их в песчано-глинистых формах?

2.Порядок определения припусков на механическую обработку отливок.

3.От чего зависят формовочные уклоны?

4.Как определяются радиусы скруглений?

5.Чем оформляются внутренние полости в отливках?

6.Методика расчета элементов литниково-питающей системы

7.Технологический процесс изготовления формы по разъемным моделям.

8.Назначение элементов литниково-питающей системы.

9.Последовательность формовки по разъемной модели

10.Особенности конструкции моделей при литье отливок с полостями.

11.Особенности конструкции форм при получении отливок с ребрами, расположенными в разных полостях.

12.Назначение прибылей и места их расположения?

Библиографический список:

1.ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

2.ГОСТ 3212-92. Комплекты модельные. Уклоны формовочные. Стержневые знаки. Допуски размеров.

3.ГОСТ 3.1125-88. Правила графического выполнения элементов литейной формы и отливок.

4.Технология литейного производства: Литье в песчаные формы: Учебник /А.П. Трухов, Ю.А. Сорокин, М.Ю. Ершов и др. Под ред. А.П. Трухова. – М.: Издательский центр «Академия», 2005. – 528 с.

5.Формовочные материалы и технология литейной формы: Справочник /Под ред. С.С. Жуковского. – М.: Машиностроение, 1993. – 431 с.