1582

.pdf

11

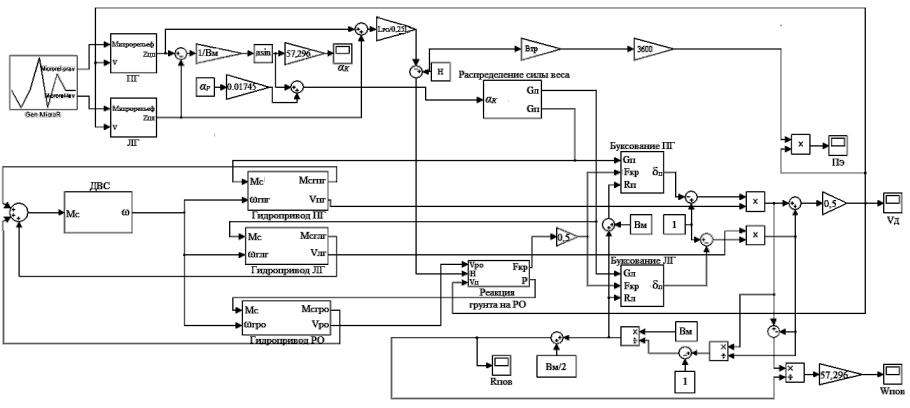

Рисунок 5 – Структурная схема модуля САПР рабочего процесса ЦТЭ с поперечным креном в обозначениях MatLab Simulink

12

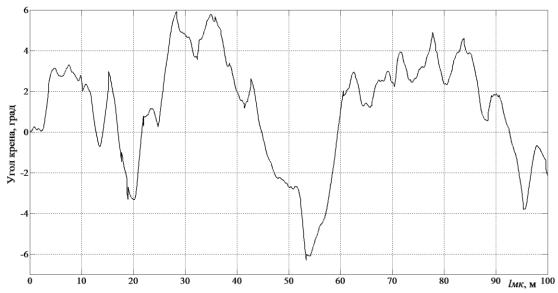

На рисунке 6 представлена графическая зависимость, характеризующая влияние возмущающих воздействий со стороны микрорельефа на величину угла поперечного крена ЦТЭ, где lМК – путь, пройденный ЦТЭ. Угол поперечного крена определялся при помощи зависимости 4.

Рисунок 6 – Изменение угла поперечного крена ЦТЭ вследствие воздействия микрорельефа на ходовое оборудование

В ходе анализа рабочего процесса ЦТЭ было установлено, что при увеличении угла поперечного крена сила веса на забегающей гусенице увеличивается, а на отстающей – уменьшается. Кроме того, при увеличении угла поперечного крена растет амплитуда отклонений силы веса от среднего значения.

Коэффициент буксования существенно зависит от силы веса, приходящейся на гусеницу и, следовательно – от угла поперечного крена машины. При увеличении угла поперечного крена коэффициент буксования отстающей гусеницы увеличивается, а забегающей – уменьшается. Это, в свою очередь, приводит к разным линейным скоростям гусениц и, тем самым, к боковому уводу ЦТЭ. В ходе исследования было установлено, что изменение угла поперечного крена влияет на линейную скорость перемещения ЦТЭ незначительно, в отличие от угловой скорости поворота. Увеличение угла поперечного крена машины приводит к значительному увеличению угловой скорости поворота и увеличению амплитуды отклонения угловой скорости от среднего значения (рисунок 7, 8).

Для анализа влияния основных геометрических параметров траков ГЛ на производительность и радиус поворота машины рассмотрим ситуацию, при которой ЦТЭ перемещается с углом поперечного крена, близким к критическому, при постоянных значениях числа траков и их длины. При моделировании варьировались значения ширины траков, соответственно – площадь опорной ветви гусеницы.

13

α=7º α=20º α=30º

α=7º α=20º α=30º  α=40º

α=40º

Рисунок 7 – Изменение действительной скорости перемещения ЦТЭ при различных углах поперечного крена

α=40°  α=30° α=20°

α=30° α=20°

α=7°

Рисунок 8 – Изменение угловой скорости поворота ЦТЭ при различных углах поперечного крена

Rпов(SГ)

Rпов(SГ)

Пср(SГ)

Рисунок 9 – Зависимости средних значений радиуса поворота и производительности ЦТЭ от площади опорной ветви гусеницы при длине траков l=0,23 м и высоте шпор hшп=0,02 м

14

В результате аппроксимации графических зависимостей, представленных на рисунке 9, были получены зависимости среднего значения радиуса поворота и производительности ЦТЭ от площади опорного участка ГЛ с соответствующими коэффициентами детерминации:

R |

(S |

Г |

) 12,987S 4 |

70,481S 3 |

139,53S 2 |

119,67S |

Г |

- 27,251; |

(R2 |

0,9954), (17) |

||

ПОВ |

|

|

Г |

|

Г |

Г |

|

|

|

|

||

Пср (SГ ) 70,501S Г4 |

351,74S Г3 |

540,34S Г2 |

336,1SГ |

633,45; |

(R2 |

0,9979). (18) |

||||||

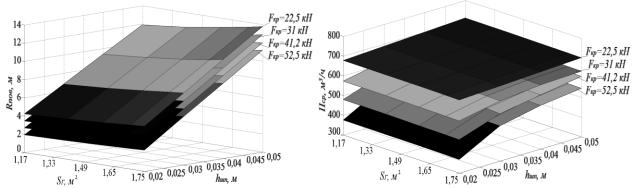

В результате анализа влияния основных геометрических параметров траков ГЛ на радиус поворота и производительность машины при перемещении с поперечным креном было принято решение варьировать площадь опорной поверхности ГЛ в диапазоне 1,17…1,75 м2, и высоту шпор в диапазоне 0,02…0,05 м. Диапазоны выбирались, исходя из требований к среднему удельному давлению гусеничного движителя на грунт (qср=0,04…0,06 МПа) и коэффициенту сцепления (υсц=0,7…1).

а) |

б) |

Рисунок 10 – Зависимости радиуса поворота (а) и производительности (б) ЦТЭ от площади опорного участка ГЛ и высоты шпор при массе машины 14 т и критическом угле поперечного крена

Для нахождения значений целевых функций и решения задачи оптимизации проведена аппроксимация полученных зависимостей уравнениями нелинейной регрессии методом наименьших квадратов. Переход от задачи условной оптимизации к безусловной проведен методом множителей Лагранжа. Выбор оптимальных значений параметров производился методом Ньютона. В результате для глубины траншеи H=2м, для KП=0,35 и KR=0,65, при критическом угле поперечного крена были получены оптимальные значения площади опорной ветви ГЛ SГ=1,61м2 и высоты шпор hшп=0,05м.

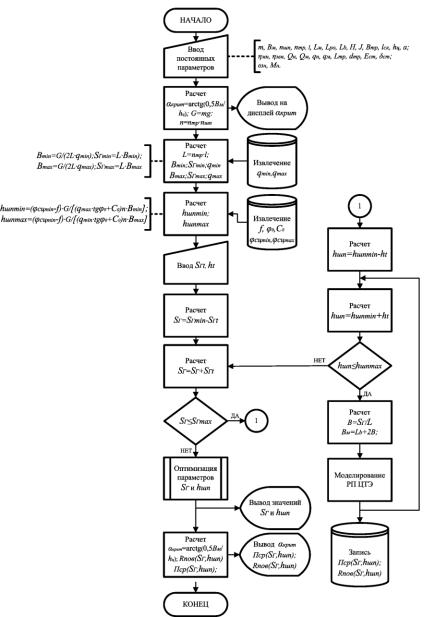

В пятой главе на основе проведенных в работе исследований разработаны инженерная методика и алгоритм САПР основных геометрических параметров траков ГЛ ЦТЭ, представленный на рисунке 11. Исходными данными для проектирования ГЛ ЦТЭ служат грунтовые условия; условия РП; параметры ЦТЭ, элементов гидропривода, ДВС. Результатами САПР являются оптимизированные значения площади опорной ветви ГЛ и высоты шпор ЦТЭ.

15

Рисунок 11 – Блок-схема алгоритма САПР основных геометрических параметров траков гусеничной ленты ЦТЭ

САПР заключается в следующем:

1.Задаются численные значения постоянных параметров:

параметры ЦТЭ (масса машины – m; ширина базы – Вм; ширина колеи

–Lb; количество шпор опорной ветви ГЛ – n; количество траков – nтр; длина трака – l; расстояние от оси ведущих звездочек до режущей кромки РО,

формирующей дно траншеи – LМ; расстоянии от оси ведомых звездочек до режущей кромки РО, формирующей дно траншеи – LРО; величина заглубления РО – Н; длина РО – J; расстояние от точки крепления РО до поверхности грунта

–а; ширина траншеи – Втр; расстояние между скребками – lск, вертикальная координата центра тяжести ЦТЭ – hц);

параметры гидронасосов (механический КПД – ηмн; объемный КПД – ηон; подача – QН; рабочий объем – qМ);

16

параметры гидролиний (длина – LТР; диаметр – dТР; модуль упругости материала стенки гидролинии – EСТ; толщина стенки гидролинии – δТР);

параметры гидромоторов (механический КПД – ηмм; объемный КПД

–ηом; подача – QМ; рабочий объем – qМ; давление в системе – P);

категория грунта;

параметры ДВС (номинальная угловая скорость вращения вала – H; номинальный момент сопротивления – Mc).

2. Определяется значение критического угла поперечного крена при заданных параметрах машины:

рассчитывается и выводится на экран критический угол поперечного

крена;

рассчитывается количество шпор опорной ветви ГЛ – n.

3. Определяются интервалы варьирования площади опорной поверхности ГЛ – SГ, высоты шпор – hшп:

рассчитываются минимальные и максимальные допустимые значения

SГ и hшп;

вводится шаг варьирования величин SГ и hшп.

4.Определяется влияние SГ и hшп на величину производительности и радиуса поворота ЦТЭ при критическом угле поперечного крена:

моделируется рабочий процесс ЦТЭ. Варьируются значения SГ и hшп;

для каждого SГ и hшп записываются значения производительности и радиуса бокового увода ЦТЭ;

формируются массивы и аппроксимируются зависимости Пср(SГ, hшп) и

Rпов(SГ, hшп).

5. Выбор оптимальных значений SГ и hшп:

задаются требуемые значения весовых коэффициентов KП, KR.

в ходе оптимизационного синтеза в зависимости от значений весовых коэффициентов выбираются оптимальные значения SГ и hшп;

вывод на дисплей оптимизированных значений SГ и hшп, а также значений производительности и радиуса поворота при оптимизированных параметрах;

расчет ширины базы машины, критического угла поперечного крена, и вывод значения угла крена на дисплей.

На основе предложенного алгоритма была реализована САПР, позволяющая получить в автоматизированном режиме оптимальные геометрические параметры траков гусеничной ленты цепного траншейного экскаватора. Интерфейс САПР представлен на рисунке 12.

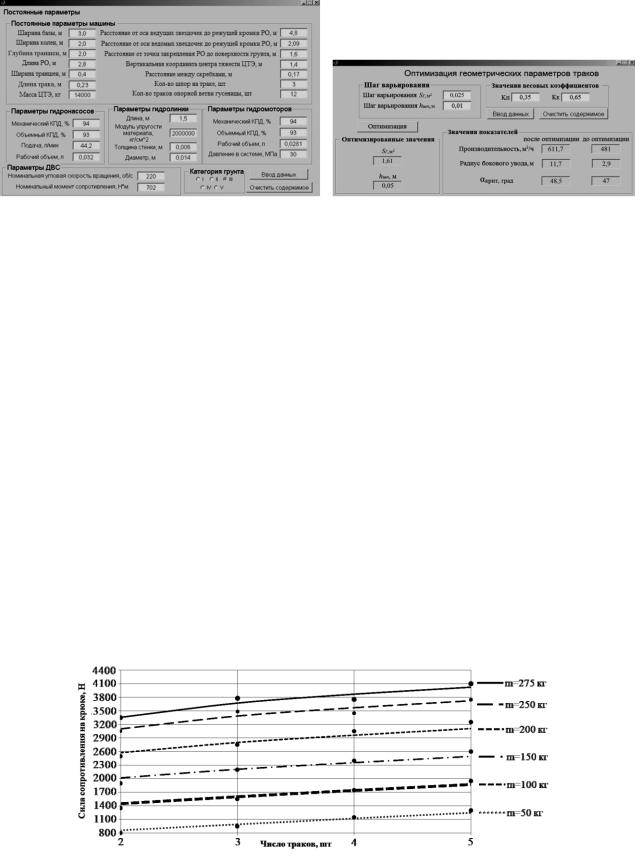

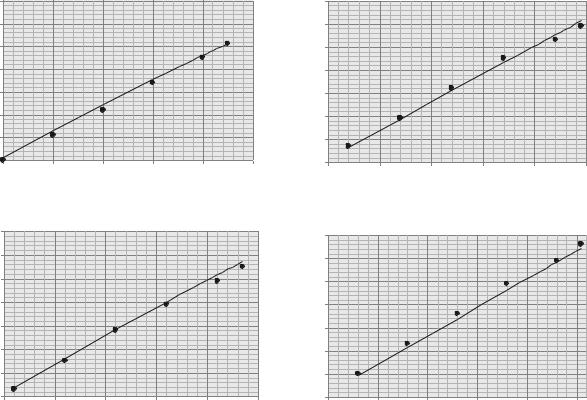

Для подтверждения адекватности математической модели процесса буксования гусеничного движителя получены теоретические и экспериментальные зависимости силы сопротивления на крюке от силы веса и от числа траков гусеничной ленты.

17

а) |

б) |

Рисунок 12 – Интерфейс САПР основных геометрических параметров траков ГЛ ЦТЭ: окна ввода постоянных параметров (а) и оптимизации параметров траков (б)

Для проведения экспериментальных исследований была собрана установка, которая состоит из ручной лебедки, динамометра, стального троса и гусеничной ленты с пригрузами. Суть эксперимента заключается в следующем:

1)гусеничная лента с числом траков nтр нагружается массой m;

2)увеличивается сила натяжения на лебедке до момента сдвига гусеничной ленты относительно грунта, регистрируется значение силы в этот момент времени;

3)варьируется число траков nтр, тем самым изменяется длина опорной ветви гусеницы, для каждого числа траков варьируется масса m;

4)определяется сила натяжения в момент сдвига ГЛ для каждой массы при

числе траков nтр.

В ходе эксперимента параметры, характеризующие качества грунта, k и υсц, не изменялись. Масса груза варьировалась в пределах 50 – 275 кг. Грузы использовались массами 10, 20, 25 и 50 кг. Масса одного трака с пальцем составляет 10 кг. Число траков варьировалось в пределах 2 – 5 шт. Сила натяжения, при которой происходит сдвиг гусеницы относительно грунта, является силой сопротивления на крюке, при которой наблюдается буксование гусеничного движителя. Для каждой массы груза и числа траков производилось 5 измерений силы натяжения, необходимой для сдвига гусеницы относительно грунта.

Рисунок 13 – Зависимость силы сопротивления на крюке от числа траков (▬ теоретическое значение, ● экспериментальное значение)

|

|

|

|

|

|

18 |

|

|

|

nтр=2 |

|

|

|

Сила сопротивления на крюке, H |

4300 |

|

|

|

|

4300 |

3800 |

|

|

|

|

3800 |

|

3300 |

|

|

|

|

3300 |

|

2800 |

|

|

|

|

2800 |

|

2300 |

|

|

|

|

2300 |

|

1800 |

|

|

|

|

1800 |

|

1300 |

|

|

|

|

1300 |

|

800 |

|

|

|

|

сопротивленияСилакрюкенаH, |

|

|

|

|

|

|

800 |

|

|

700 |

1200 |

1700 |

2200 |

2700 |

3200 |

|

|

|

Сила веса, H |

|

|

|

|

|

|

nтр=3 |

|

|

|

H |

4300 |

|

|

|

|

4300 |

|

|

|

|

|

||

Сила сопротивления на крюке, |

3800 |

|

|

|

|

3800 |

|

|

|

|

|

||

3300 |

|

|

|

|

3300 |

|

|

|

|

|

|

||

2800 |

|

|

|

|

2800 |

|

|

|

|

|

|

||

2300 |

|

|

|

|

2300 |

|

1800 |

|

|

|

|

1800 |

|

1300 |

|

|

|

|

1300 |

|

800 |

|

|

|

|

сопротивленияСилакрюкенаH, |

|

|

|

|

|

|

800 |

|

|

700 |

1200 |

1700 |

2200 |

2700 |

3200 |

|

|

|

Сила веса, H |

|

|

|

|

|

nтр=4 |

|

|

|

700 |

1200 |

1700 |

2200 |

2700 |

3200 |

|

|

Сила веса, H |

|

|

|

|

|

nтр=5 |

|

|

|

700 |

1200 |

1700 |

2200 |

2700 |

3200 |

|

|

Сила веса, H |

|

|

|

Рисунок 14 – Зависимости силы сопротивления на крюке от силы веса при различном количестве траков nтр (▬ теоретическое значение, ● экспериментальное значение)

На основе полученных экспериментальных данных была составлена регрессионная модель зависимости силы сопротивления на крюке, необходимой для буксования гусеничного движителя, от количества траков гусеничной ленты и силы веса, приходящейся на гусеницу

FКР -163,7+1,233G+140,1n-0,00005218G2 0,03068Gn 4,167n2; R2 0,989.(19)

Сравнительный анализ теоретических и экспериментальных зависимостей, полученных при идентичных исходных данных, показал, что максимальное относительное отклонение не превышает 7,1%. Достигнутая степень адекватности математической модели процесса буксования гусеничного движителя достаточна для решения поставленных в работе задач.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. Проведенный анализ предшествующих исследований и факторов, влияющих на рабочий процесс и производительность цепного траншейного экскаватора, позволил обосновать обобщенный критерий эффективности рабочего процесса цепного траншейного экскаватора, состоящий из таких частных критериев, как производительность и радиус поворота ЦТЭ.

19

2.Уточненная математическая модель процесса буксования гусеничного движителя позволяет учитывать как прямолинейное перемещение машины, так

иее боковой увод. Доказана адекватность математической модели процесса буксования.

3.Разработанная обобщенная математическая модель сложной динамической системы рабочего процесса цепного траншейного экскаватора включает в себя математические модели подсистем: машина; ходовое оборудование; гидропривод; двигатель внутреннего сгорания; силы реакции грунта на гусеничный движитель и на рабочей орган; процесс буксования ходового оборудования; рельеф местности.

4.Проведенный анализ влияния основных геометрических параметров траков гусеничной ленты цепного траншейного экскаватора на характеристики его рабочего процесса в условиях поперечного крена позволил установить закономерности влияния их параметров на производительность и радиус поворота цепного траншейного экскаватора, а также на критерий эффективности рабочего процесса цепного траншейного экскаватора.

5.Предложенная инженерная методика расчета основных геометрических параметров траков гусеничной ленты цепного траншейного экскаватора позволяет оптимизировать значения площади опорной поверхности гусеничной ленты и высоты шпор в зависимости от требований, предъявляемых к машине с учетом критического угла поперечного крена.

6.Разработанный алгоритм САПР позволяет осуществлять оптимизационный синтез основных геометрических параметров траков гусеничной ленты цепного траншейного экскаватора.

7.Разработанный программный продукт подтвердил работоспособность предложенной САПР и получил внедрение в ОАО «Конструкторское бюро транспортного машиностроения» г. Омска.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В СЛЕДУЮЩИХ РАБОТАХ:

В изданиях, рекомендованных ВАК:

1)Игнатов С.Д., Сухарев Р.Ю. Алгоритм системы автоматизации проектирования конструктивных параметров гусеничной ленты цепного траншейного экскаватора / Вестник СибАДИ. – Омск: СибАДИ, 2012. №1(23). –

С. 68–73.

2)Игнатов С.Д., Сухарев Р.Ю. Условия устойчивости движения гусеничного цепного траншейного экскаватора при перемещении с боковым креном / Вестник Академии военных наук №2 (35). – Челябинск, 2011. – С. 293

–298.

В других изданиях:

3) Игнатов С.Д. Буксование гусеничного движителя / Межвузовский сборник научных трудов молодых ученых, аспирантов и студентов. – Омск: СибАДИ, 2012. Выпуск 9. – С. 95–99.

4)Игнатов С.Д. Буксование гусеничного движителя при повороте / Современная техника и технологии: проблемы, состояние и перспективы: Материалы I всероссийской научно-технической конференции 23-25 ноября 2011г. – Рубцовск: Рубцовский индустриальный институт, 2011. – С. 405 – 410.

5)Игнатов С.Д. Влияние взаимодействия гусеничного движителя с микрорельефом на положение рабочего органа ЭТЦ / Материалы V Всероссийской научно-практической конференции студентов, аспирантов и молодых ученых. – Омск: СибАДИ, 2010. Кн. 2. – С. 252–255.

6)Игнатов С.Д. Влияние конструктивных параметров гусеничного движителя на угловую скорость поворота СДМ при перемещении с поперечным креном / Материалы Всероссийской 65-й научно-технической конференции (с международным участием). – Омск: СибАДИ, 2011. Кн. 2. – С. 359–363.

7)Игнатов С.Д., Сухарев Р.Ю. Влияние крена на курсовую устойчивость цепного траншейного экскаватора / Сборник материалов XI международной научно-инновационной конференции аспирантов, студентов и молодых ученых «Теоретические знания – в практические дела». Часть 2. – Омск, 2010. – С. 188

–190.

8)Игнатов С.Д. Поперечная устойчивость гусеничного цепного траншейного экскаватора / Труды аспирантов и студентов ГОУ «СибАДИ»: сборник научных трудов. – Омск: СибАДИ, 2011. Выпуск 8. – С. 62–66.

9)Игнатов С.Д., Сухарев Р.Ю. Условия устойчивого движения гусеничных машин в условиях бокового крена / Материалы VI Всероссийской научно-практической конференции студентов, аспирантов и молодых ученых.

Кн. 2. – Омск, 2011. – С. 105 – 108.

10)Игнатов С.Д., Сухарев Р.Ю. Устойчивость прямолинейного движения гусеничных строительных и дорожных машин / Сборник материалов XII международной научно-инновационной конференции аспирантов, студентов и молодых ученых «Теоретические знания – в практические дела», часть 2. –

Омск, 2011. – С. 328 – 331.

Подписано к печати 10.04.2012. Формат 60 90 1/16. Бумага писчая Оперативный способ печати Гарнитура Times New Roman Усл. п. л. 1,25, уч.-изд. л. 0,95.

Тираж 120 экз. Заказ № 120

_____________________________________________________________________

Отпечатано в подразделении оперативной полиграфии УМУФГБОУ ВПО «СибАДИ»

644080, г. Омск, пр. Мира, 5.