Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное учреждение высшего профессионального образования

Сибирская государственная автомобильно-дорожная ;академия «(СибАДИ)»

Кафедра «Эксплуатация и ремонт автомобилей»

ТЕКУЩИЙ РЕМОНТ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Методические указания

Составители: А.Ф. Бакалов, Л.Н. Бухаров, Б.Б. Цыбиков

Омск Издательство СибАДИ

2013

1

УДК

ББК

Рецензент канд. техн. наук, доц., кафедры АТС И.М.Князев

Работа одобрена научно-методическим советом специальности 190601 в качестве методических указаний по выполнению лабораторной работы по дисциплине «Техническая эксплуатация автомобилей» для студентов очной и заочной форм обучения уровней подготовки «специалист» и «бакалавр» по направлению 190600 «Эксплуатация транспортно-технологических машин и комплексов»

Текущий ремонт газораспределительного механизма дизельного двигателя: Методические указания/ А.Ф.Бакалов, Л.Н.Бухаров, Б.Б.Цыбиков. - Омск: Изд-во СибАДИ, 2013.- 17 с.

В методических указаниях приведены порядок и последовательность выполнения технологического контроля клапанов и ремонта клапанных седел головок цилиндров двигателя КамАЗ 740.

Приведены рисунки газораспределительного механизма, последовательность разборки клапанного механизма, рассмотрены основные неисправности, возникающие в газораспределительном механизме двигателя КамАЗ

740.

Табл. 2. Ил. 5. Библиогр.: 7 назв.

© Составители: А.Ф.Бакалов, Л.Н.Бухаров, Б.Б.Цыбиков 2013

2

|

Содержание |

|

1. |

Указание по технике безопасности |

|

2. |

Цель работы |

3 |

3. |

Оборудование, оснастка и инструмент |

3 |

4. |

Общие сведения |

3 |

4.1. Порядок выполнения работы |

10 |

|

4.2 Технический контроль клапанов |

10 |

|

4.3 Притирка клапанов в гнездах головок цилиндров |

11 |

|

5. |

Составление отчета |

14 |

6. |

Контрольные вопросы |

14 |

Список источников |

15 |

|

3

1. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

1.Все операции выполнения лабораторной работы выполнять в присутствии преподавателя или учебного мастера.

2.Приспособление И–801.06.100 должно закреплено на столе или верстаке надежно.

3.Головку цилиндра КамАЗ 740 устанавливать для рассухаривания клапанов только в приспособлении И–801.06.100.

4.Запрещается пользоваться неисправным или несоответствующего размера инструментом.

2. ЦЕЛЬ РАБОТЫ.

Приобрести практические навыки разборки, сборки и оценки технического состояния клапанного механизма газораспределения.

3. ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

1. Приспособление для разборки и сборки клапанного механиз-

ма И-801.06.100.

2.Контрольные калибры для проверки впускного и выпускного клапанов (2 шт.)

3.Микрометр МК-125 ГОСТ 6507-78

4.Микрометр МК-150 ГОСТ 6507-60

5.Нутромер НИ-18 ГОСТ 868-72

6.Микрометр МК Модель 102 ГОСТ 6507-78 (25-50 мм)

7.Микрометр МК-25 ГОСТ 6507-78 (0-25 мм)

89. Штангенциркуль ШЦ-1 ГОСТ 166-63

9.Штангенциркуль ШЦ-2 ГОСТ 166-63

10.Молоток медный

11.Образец шероховатости

12.Дрель или коловорот для притирки клапанов

13.Притирочные шайбы

4.ОБЩИЕ СВЕДЕНИЯ

Отклонения в работе механизма газораспределения при естественном износе деталей вызывают ухудшение динамики механизма,

4

способствуют ускоренному износу сопряжений. Из общего числа отказов всех систем двигателя 25-27 % приходится на ГРМ.

Основными неисправностями двигателя, обуславливаемые неисправностями ГРМ, могут быть следующие:

уменьшение мощности двигателя, увеличение расхода топлива и масла;

повышение дымности отработавших газов;

уменьшение давления масла в системе двигателя при температуре выше 0 оС;

неустойчивая работа двигателя на холостом ходу; работа двигателя с перебоями или перегревом; подтекания жидкости в соединениях системы охлаждения.

Признаками неисправностей ГРМ являются стуки в головке цилиндра. Звонкий стук в головке цилиндра вызывается стуком клапанов о коромысла из-за большого теплового зазора между клапаном и носком коромысла.

Глухой металлический стук на холостом ходу и усиление его при подаче топлива являются признаком поломки клапанных пружин или заедании клапанов.

Неплотная посадка клапана на седло возникает при отсутствии или уменьшении теплового зазора между носком коромысла и клапаном, а так же при нарушении несущей способности неподвижного соединения головка цилиндров – седло клапана. При неплотной посадке клапана на седло на отдельных участках между клапаном и седлом образуются зазоры. Раскалённые газы под давлением и с большой скоростью проходят в образовавшиеся щели, поэтому поверхности фаски в этом месте интенсивно коррозируют, ухудшается прилегание фаски к седлу. На поверхности фаски накапливаются продукты сгорания, вследствие чего нарушается герметичность соединения. Анализ характерных повреждений клапанов и их сёдел показывает, что примерно 90% всех повреждений возникает при нарушении герметичности соединения седло – клапан.

При увеличении теплового зазора уменьшается высота подъёма клапанов, вследствие чего ухудшается наполнение и очистка цилиндров, растут ударные нагрузки и износ деталей ГРМ. По данным исследования НИИАТа, при увеличении теплового зазора против нормального на 0,2 мм сила удара возрастает в 1,5 раза. При этом значительно ускоряется износ наиболее ответственных деталей ГРМ, определяющие срок службы двигателя. При очень маленьких тепловых за-

5

зорах, в результате сгорания или износа рабочих фасок клапана или седла клапана, не обеспечивается герметичность камеры сгорания, двигатель теряет компрессию, перегревается и не развивает полной мощности.

Наиболее часто встречающиеся неисправности ГРМ следую-

щие:

–преждевременный износ посадочных поверхностей седла и клапана; износ направляющей втулки клапана;

–нарушение стабильности посадки в сопряжении седло клапана -головка цилиндров;

–деформация головки цилиндров;

–деформация седла и стержня клапана;

–деформация тарелки клапана; обрыв стержня клапана и коррозия; износ отверстий под толкатели;

–износ втулок распределительного вала; износ кулачков распределительного вала; износ коромысел клапанов.

Перед выполнением технических обслуживаний необходим индивидуальный контроль состояния ГРМ, позволяющий при помощи специального оборудования, без разборки двигателя заблаговременно выявить указанные выше скрытые неисправности и определить перечень профилактических и ремонтных воздействий. Оценивать техническое состояние ГРМ следует по диагностическим параметрам, а определить необходимость выполнения операций обслуживания и ремонта – по предельным значениям этих параметров. Диагностика ГРМ осуществляется различными методами, описанными в литературе.

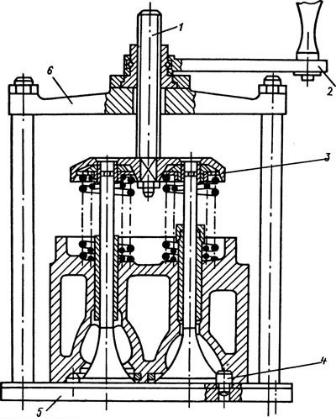

Всостав газораспределительного механизма, показанного на рис. 4.1, входят распределительный вал, толкатели с направляющими, штанги, прокладка крышки головки, коромысла с регулировочным винтом, клапаны с двумя клапанными пружинами, направляющая клапана и устройство крепления клапанов Клапанный механизм закрывается крышкой. Крышки крепятся болтами к головкам цилиндров.

Разборка клапанного механизма осуществляется с помощью приспособления И-801.06.100, показанного на рис. 4.2. Для разборки клапанного механизма необходимо:

– установить головку блока цилиндров на основание так, чтобы штифты приспособления вошли в отверстия под болты крепления головки;

6

Рис. 4.1 Газораспределительный механизм двигателя КамАЗ-740:

1 – распределительный вал; 2 – толкатель; 3 – направляющая толкателей; 4 – штанга; 5 – прокладка крышки головки; 6 – коромысло; 7 – гайка; 8 – регулировочный винт; 9 – болт крепления крышки головки; 10 – сухарь; 11 –втулка тарелки; 12 – тарелка пружины; 13 – наружная пружина; 14 – внутренняя пружина, 15 – направляющая клапана; 16 – шайба; 17 – клапан; А – тепловой зазор между носком коромысла и стержнем клапана

–вращать вороток, вворачивать винт и тарелкой отжать пружины клапанов;

–снять сухари и втулки;

–вывернутьвинтизтраверсы, снятьтарелкуипружиныклапанов;

–вынуть впускной и выпускной клапаны.

7

Рис. 4.2 Разборка клапанного механизма с использованием приспособления И-801.06.100:

1 — винт; 2 — рукоятка; 3 — тарелка; 4 — штифт; 5 — основание; 6 — траверса приспособления

Штанги толкателей стальные, пустотелые, со вставками, наконечниками. Характерный дефект штанг: ослабление посадки наконечников и погнутость стержня штанги.

На каждый клапан устанавливаются по две пружины. В соответствии с требованиями технических условий на контроль, сортировку и восстановление пружин предварительно устанавливаемое усилие пружин должно составлять 360 Н, а суммарное их рабочее (в сжатом состоянии) усилие – 830 Н. При дефектации пружин около 10% от общего количества выбраковывается. Вместо выбракованных пружин на сборку газораспределительного механизма поступают новые.

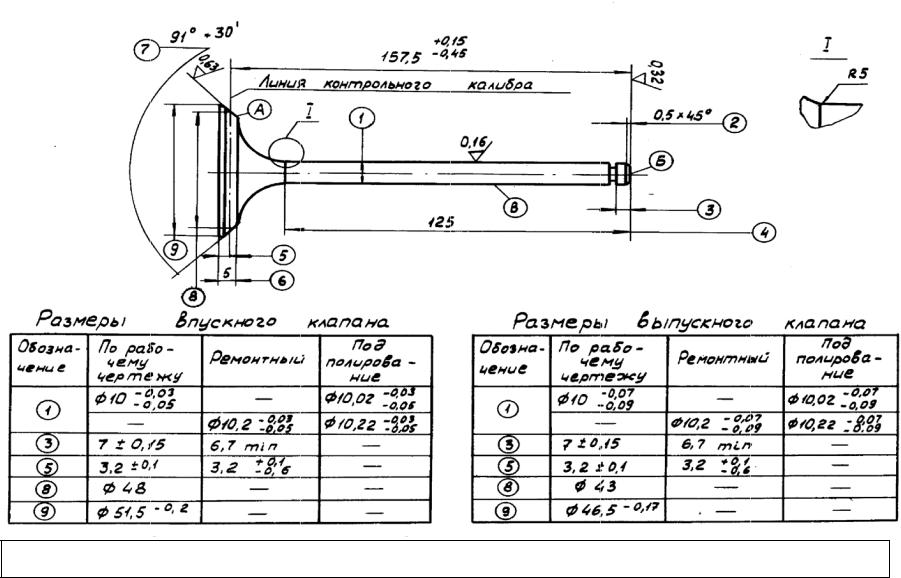

Клапаны изготовлены из жаропрочной стали рис. 4.3 основные размеры клапанов. Стержень клапана перед установкой графитизуется. Угол рабочей фаски клапана 45°; диаметр выпускного клапана 51,5 мм, впускного – 46,5 мм; высота подъема клапана 12,5 мм.

8

9

Рис. 4.3 Впускной и выпускной клапаны

Характерными дефектами клапанов являются износ рабочих фасок, погнутость стержня, облом тарелки клапана, износ торца клапана табл. 4.1.

Толкатели тарельчатого типа стальные, тарелки наплавляются при изготовлении отбеленным чугуном. Характерными дефектами толкателей являются износ тарелки, раковины на рабочей поверхности, износ стержня.

Таблица 4.1 – Технические условия на контроль, сортировку и восстановление клапанов

Обо- |

|

Способ ус- |

Размер, мм |

|

|

зна- |

Возмож- |

|

|||

тановления |

|

|

|

||

чение |

По ра- |

Допусти- |

|

||

по |

ный вари- |

дефекта и |

бочему |

Заключение |

|

эски- |

ант |

средства |

черте- |

мый без |

|

зу |

|

контроля |

жу |

ремонта |

|

|

|

|

|

||

|

Обломы |

|

|

|

|

|

или трещи- |

Осмотр |

|

|

Браковать |

|

ны |

|

|

|

|

|

|

|

|

|

|

|

Изгиб |

Осмотр. |

Допуск прямолиней- |

|

|

Б |

Направ- |

|

|||

ности образующей |

Браковать |

||||

|

стержня |

ляющая |

стержня |

0,01 0,03 |

|

|

|

втулка |

|

||

|

|

|

|

Обработать до уст- |

|

|

Неравно- |

Осмотр. |

Размер 3 |

||

Б |

мерный из- |

Приспо- |

7±0,15 |

ранения дефектов. |

|

нос торца |

собление |

|

|

Браковать при раз- |

|

|

стержня |

|

|

|

мере 3 менее 6,3мм. |

|

|

|

|

|

Хромировать |

|

Износ |

Микро- |

Размер 1 |

|

|

|

стержня |

метр МК- |

Клапан впускной |

|

|

|

|

25-I |

-0,03 |

|

|

|

|

ГОСТ |

-0,05 |

|

|

Б |

|

6507-78 |

10 |

9,94 |

|

|

|

Клапан выпускной |

Хромировать |

||

|

|

|

|||

|

|

|

-0,07 |

|

|

|

|

|

-0,09 |

|

|

|

|

|

10 |

8,90 |

|

|

|

|

|

|

|

Изношенные тарелки и стержни толкателей восстанавливаются хромированием.

После восстановления клапаны притираются в седлах головок цилиндров.

10