284

.pdfнии, чел. (принимается от 2 до 4 чел.); Пл – количество постов на линии (принимается от 3 до 5), ед.; tп – время передвижения автомобиля, агрегата с одного поста поточной линии на другой мин. (принимается от 2 до 3 мин).

Определение ритма производства

Ритм производства – это время, приходящееся в среднем на один капитальный ремонт автомобиля, агрегата:

R = (Фо.д ∙ 60)/Nл.

Необходимое число поточных линий определяется отдельно для

автомобилей и агрегатов по формуле

m= rл/R,

где rл– такт поточной линии; R – ритм производства.

При расчете числа линии необходимо подбирать значение Рср так, чтобы отношение rл/R было выражено целым числом или близким к нему, не превышающим целого числа линий, так как в противном случае линия будет недогружена или перегружена.

Допустимое отклонение может быть принято не более 0,08-0,1 в перерасчете на 1 линию. Если при расчете число линий не удовлетворяет указанным условиям, то следует произвести перерасчет такта линии, изменяя значение Рср. При этом Рср может быть назначено не только целым, но и дробным числом при условии, что произведение Пл ∙Рср будет выражено целым числом или близкой к нему величиной. Это объясняется тем, что фактическое число рабочих на посту может отличаться от среднего.

1.6. Структура площадей помещений

Площади зданий авторемонтных предприятий по функциональному назначению подразделяются на две основные группы: про- изводственно-складские и вспомогательные. В состав производствен- но-складских площадей предприятия входят все площади участков основного и вспомогательного производства, склады, помещения энергетических и сантехнических служб и устройств (вентиляционные камеры, трансформаторные подстанции, компрессорные и т.п.), общезаводские проходы и проезды.

В состав вспомогательных площадей предприятия входят са- нитарно-бытовые помещения, пункты общественного питания, здра-

11

воохранения, культурного обслуживания, помещения для учебных занятий и общественных организаций.

Площадь производственно-складских помещений. При проекти-

ровании предприятия по укрупненным показателям (удельным площадям) общая площадь производственно-складских помещений определяется на основании технико-экономических показателей авторемонтных предприятий по формуле

Fпсi= fпс kм ∙ k2 ∙ k3∙ ∙Ni,

где f пс – удельная площадь производственно-складских помещений, м2 (принимается для предприятий, ремонтирующих грузовые автомобили, 5,2 м /капитальный ремонт; для предприятий, ремонтирующих агрегаты, 0,6 м/капитальный ремонт).

Площадь вспомогательных помещений. Общая площадь вспомо-

гательных помещений определяется по формуле

Fвс = fвс ∙Р,

где fвс – удельная площадь вспомогательных помещений, м2/чел. Удельная площадь вспомогательных помещений не является ве-

личиной постоянной, она изменяется в зависимости от количества работающих на предприятии. Ее числовое значение может быть определено по следующим данным:

при количестве работающих до 100 чел. – 11м2/чел.

свыше 100 до 200 – 8 м2/чел.;

свыше 200 до 300 – 7 м2/чел.;

свыше 300 до 400 – 6 м2/чел.;

свыше 400 до 700 –5 м2/чел.;

свыше 700 – 4 м2/чел.

1.7. Организация вспомогательного и обслуживающего производства

Воздухоснабжение. При укрупненных расчетах общий расход сжатого воздуха по предприятию определяется по удельному расходу на единицу продукции:

QВ = qВ Nпр,

где qВ – удельный расход сжатого воздуха, м3 на единицу продукции (в среднем можно принять равным 4,5-4,7).

Получение сжатого воздуха требует устройства на предприятиях компрессорных станций.

12

Расчетная производительность компрессорной станции Qст определяется по формуле

Qст = kmax QВ ,

где kmax – коэффициент максимума, учитывающий кратковременные превышения расхода воздуха по сравнению с расчетным (kmax= 1,2-

1,4).

Сжатый воздух от компрессора поступает в воздухосборник. Приближенно емкость воздухосборника в кубических метрах определяется по формуле

Vв = (0,5-0,6) Qст.

Электроснабжение

Расход силовой электроэнергии:

Qсил = Wуст ∙ З ∙Фо ∙ kсп,

где Wуст – установленная мощность токоприемников, кВт (прил. 7);З – коэффициент загрузки оборудования (для укрупненных расчетов можно принять равным 0,6-0,75); Фо – действительный годовой фонд времени работы оборудования, ч; kсп – коэффициент спроса, учитывающий неодновременность работы потребителей (в среднем можно принять равным 0,3 – 0,5).

Wуст = Нуст ∙ Nпр,

где Нуст – норматив установленной мощности токоприемников, кВт на единицу продукции (см. прил. 7 ).

Расход осветительной электроэнергии:

Qосв = RQгF,

где R – норма расхода электроэнергии, Вт/(м2ч) (при укрупненных расчетах принимают равной 15-20); Qг – продолжительность работы электрического освещения в течение года (принимается в среднем 2100 ч для местностей, расположенных на широте 40-60о); F – площадь помещений, м2 (производственно-складские и вспомогательные).

Водоснабжение. Расход воды для производственных (технологических) и хозяйственно-бытовых нужд определяется укрупненным методом по удельным показателям расхода.

13

Расход воды для производственных нужд определяется по фор-

муле

Qп =qп Nпр,

где qп – удельный расход воды, м3 на единицу продукции

(см. прил. 7).

Расход воды для хозяйственно-бытовых нужд определяется по формуле

Qб = qб PС,

где qб – расход воды за смену на одного работающего, л (принимается равным 25 л); С– количество смен.

При расчете учитывать количество смен и количество рабочих дней в году. Расход воды на непредвиденные цели принимается равным 10 % от общего расхода воды.

Теплоснабжение. Расход тепла определяется по нормативу, устанавливаемому на квадратный метр площади отапливаемых помещений.

Qт=qт F,

где qт – нормативный расход тепла (на данный период времени принять равным 0,0251 Гкал/м2).

2. ГРАФИЧЕСКАЯ ЧАСТЬ

Продолжительность производственного цикла простого процесса

Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение одной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей образуют временную структуру многооперационного технологического цикла. Продолжительность многооперационного технологического цикла существенно зависит от способа сочетания во времени операционных циклов и их частей, а также от принятого вида движения партии деталей по операциям.

Существует три вида движения партии деталей по операциям технологического процесса: последовательный, параллельнопоследовательный и параллельный.

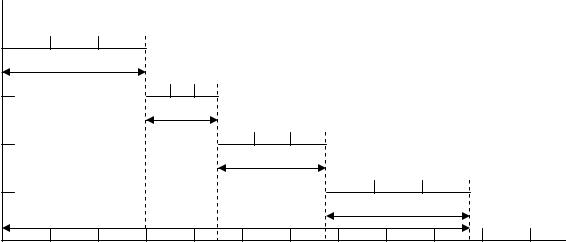

2.1. Технологический цикл при последовательном

14

движении деталей по операциям

Сущность последовательного вида движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции.

Продолжительность операционного технологического цикла определяется по формуле

m

Тц(посл.) = n∙t1+ n∙t2+…+ n∙tm = n t ,

i 1

где n – число деталей в обрабатываемой партии, шт.; ti – штучное время (трудоемкость) на i – й операции, мин; m – число операций в технологическом процессе.

Общее время внутрипартийного пролеживания одной детали на всех операциях определяется по формуле

|

|

|

|

|

tпр = Тц(посл) – tобр, |

|

|

|

||||

где tобр – суммарное время обработки одной детали на всех операциях |

||||||||||||

технологического процесса. |

|

|

|

|

|

|

|

|||||

Номер |

|

|

|

|

|

|

|

|

|

|

|

|

операции |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

|

|

|

|

|

|

|

|

1 |

n · t1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

1 |

2 |

3 |

|

|

|

|

|

|

|

|

|

n · t2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

3 |

|

|

|

|

1 |

2 |

3 |

|

|

|

|

|

|

|

|

|

|

n · t3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

1 |

2 |

3 |

|

|

|

|

|

Tц (посл) |

|

|

|

n · t4 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

2 |

4 |

6 |

|

8 |

10 |

12 |

14 |

16 |

18 |

20 |

t |

|

|

22 |

||||||||||

Рис 1. График технологического цикла при последовательном движении деталей по операциям

Общее время пролеживания всех деталей в партии рассчитывается по формуле

15

Tпр = n ∙ tпр.

По полученным данным строится график технологического цикла при последовательном движении деталей по операциям. Пример построения графика приведен на рис. 1 для следующих исходных данных: n=3; m=4; t1=2; t2=1; t3=1.5; t4=2мин.

Из рис. 1 следует, что технологический цикл обработки партии деталей равен сумме операционных циклов.

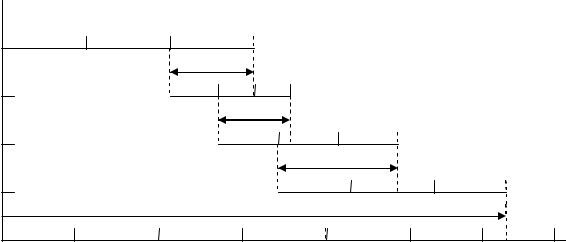

2.2. Технологический цикл при последовательно-параллельном движении деталей по операциям

Сущность последовательно-параллельного движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той же партии деталей на смежных операциях. Передача деталей с предыдущей операции на последующую производится не целыми партиями, а поштучно или транспортными партиями.

Время совмещения (параллельности) выполнения каждой пары смежных операций определяется по формуле

= (n–p)·tкр,

где индекс при tкр соответствует операциям с наименьшим временем их выполнения; р – величина транспортной партии, р =1.

Продолжительность технологического цикла изготовления партии деталей при последовательно-параллельном движении определяется по следующей формуле:

m m 1

Тц(пп) = n· ti – (n – p)· tкрi .

i 1 i 1

Время пролеживания одной детали на всех операциях технологического процесса рассчитывается по формуле

tпр = Тц(пп) – tобр.

Общее время пролеживания всех деталей в партии на всех операциях рассчитывается по формуле

Tпр = n ∙ tпр.

16

По полученным данным строится график технологического цик- |

||||||

ла при последовательно-параллельном |

движении |

деталей |

по |

|||

операциям. Пример построения графика приведен на рис. 2. |

|

|||||

Номер |

|

|

|

|

|

|

операции |

|

|

|

|

|

|

1 |

2 |

3 |

|

|

|

|

1 |

|

τ1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

1 |

2 |

3 |

|

|

|

|

τ2 |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

1 |

2 |

3 |

|

|

|

|

τ3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

1 |

2 |

3 |

|

Tц (пп )=12,5 мин |

|

|

|

|

||

|

|

|

|

|

||

2 |

4 |

6 |

8 |

10 |

12 |

t |

14 |

||||||

Рис. 2. График технологического цикла при последовательно- |

|

|||||

|

параллельном движении деталей по операциям |

|

|

|||

Из рис. 2 видно, что продолжительность цикла обработки партии деталей (n=3) на m=4 операциях технологического процесса при последовательно-параллельном движении меньше, чем при последовательном движении из-за наличия параллельности протекания каждой пары смежных операций на суммарное время совмещений t.

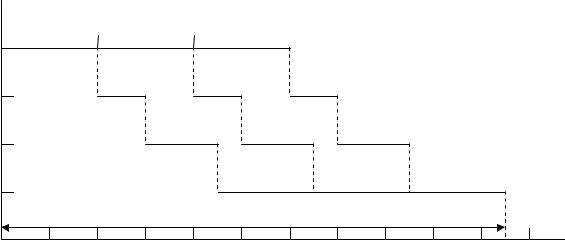

2.3. Технологический цикл при параллельном движении деталей по операциям

Сущность параллельного вида движений заключается в том, что детали с одной операции на другую передаются поштучно или транспортными партиями немедленно после завершения обработки. При этом обработка деталей по всем операциям осуществляется непрерывно и пролеживание деталей исключено.

Продолжительность технологического цикла изготовления партии деталей при параллельном движении определяется по формуле

17

m

Тц(пар) = (n–p)∙tmax + p∙ ti .

i 1

Общее время пролеживания каждой детали в партии рассчитывается по формуле

tпр = Тц(пар) – tобр.

Общее время пролеживания всех деталей в партии рассчитывается по формуле

Tпр = n ∙ tпр.

По полученным данным строится график технологического цикла при параллельном движении деталей по операциям. При построении графика параллельного движения партии деталей по операциям необходимо учитывать следующие правила:

1.Сначала строится технологический цикл для первой транспортной партии по всем операциям без пролеживания между ними.

2.На операции с самой большой продолжительностью строится операционный цикл обработки деталей по всей партии без перерывов

вработе оборудования.

3.Для всех остальных транспортных партий достраиваются опе-

рационные циклы. Пример построения графика приведен на рис. 3. Из рис. 3 и расчета видно, что технологический цикл изготовления партии деталей при данном виде движения является самым коротким по сравнению с другими видами движения. Вместе с тем

имеют место перерывы в работе оборудования.

Номер |

|

|

|

|

|

|

|

|

|

|

операции |

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

2 |

|

1 |

2 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

1 |

|

2 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

1 |

2 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Tц (пар) |

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

t |

11 |

||||||||||

Рис. 3. |

График технологического цикла при параллельном движении |

|||||||||

|

|

|

деталей по операциям |

|

|

|

|

|||

18

ПРИЛОЖЕНИЯ

ПРИЛОЖЕНИЕ 1

Коэффициенты kМ приведения по трудоемкости капитального ремонта автомобилей к основной модели

Типы подвижного состава |

Характеристика подвижного |

Коэффициент |

||

|

|

состава |

kМ |

|

1 |

|

|

2 |

3 |

Грузовые автомобили: |

Полезная нагрузка, т |

|

||

особо малой грузоподъемности |

0,3 – 1 |

0,9 |

||

малой |

» |

1 |

– 3 |

0,95 |

средней |

» |

3 |

– 5 |

1,0 |

большой |

» |

5 |

– 6 |

1,15 |

» |

» |

6 – 10 |

1,7 |

|

особо большой |

» |

10 |

– 15 |

2,0 |

автомобили-самосвалы |

Свыше 27 |

3,8 |

||

|

|

» |

40 |

4,7 |

|

|

» |

75 |

6,8 |

Легковые автомобили: |

Рабочий объем двигателя, л |

|

||

особо малого класса |

|

До 1,2 |

0,6/1,1 |

|

малого |

» |

1,2 |

– 1,8 |

0,75/1,3 |

среднего |

» |

1,8 |

– 3,5 |

1/1,75 |

|

|

|

|

|

Автобусы: |

|

Длина, м |

|

|

особо малого класса |

|

До 5 |

0,4/1,4 |

|

малого |

» |

6 – 7,5 |

0,6/2,1 |

|

среднего класса |

|

8 – 9,5 |

1/3,5 |

|

большого » |

|

10 |

– 12 |

1,2/4,2 |

особо большого » |

16 |

– 18 |

1,9/6,6 |

|

Примечания:

1.В графе 3 для легковых автомобилей коэффициент kМ: числитель – к легковому автомобилю среднего класса, знаменатель – к грузовому автомобилю средней грузоподъемности.

2.В графе 3 для автобусов коэффициент kМ: числитель – к автобусу среднего класса, знаменатель – к грузовому автомобилю средней грузоподъемности.

19

ПРИЛОЖЕНИЕ 2

Коэффициенты kА приведения по трудоемкости капитального агрегатов к полнокомплектному автомобилю

|

|

|

Грузовые автомобили |

|

|

Легковые |

||||

|

особо малой и |

средней |

большой и особо |

внедо- |

автомо- |

|||||

Агрегаты |

малой грузо- |

грузоподъ- |

большой грузо- |

рожные |

били |

|||||

подъемности |

емности |

подъемности |

само- |

|

||||||

|

|

|

|

|

|

|

|

свалы |

|

|

|

4х2 |

4х4 |

4х2 |

4х4 |

4х2 |

6х4 |

6х6 |

4х2 |

4х2 |

|

Двигатель 1-й ком- |

|

|

|

|

0,23* |

|

|

|

|

|

плектности |

0,21 |

0,18 |

0,23 |

0,2 |

0,23 |

0,22 |

0,19 |

0,12 |

||

0,24 |

||||||||||

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

Коробка передач |

0,03 |

0,03 |

0,04 |

0,04 |

0,04 |

0,04 |

0,04 |

- |

0,015 |

|

Гидромеханическая |

- |

- |

- |

- |

- |

- |

- |

0,12 |

- |

|

передача |

||||||||||

|

|

|

|

|

|

|

|

|

||

Раздаточная коробка |

- |

0,025 |

- |

0,03 |

- |

0,03 |

0,03 |

- |

- |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

Передний мост: |

|

|

|

|

|

|

|

|

|

|

неведущий |

0,05 |

- |

0,05 |

- |

0,05 |

0,05 |

- |

0,04 |

0,05 |

|

ведущий |

- |

0,08 |

- |

0,08 |

- |

- |

0,08 |

- |

- |

|

Задний (средний) |

0,07 |

0,07 |

0,07 |

0,07 |

0,08 |

0,065 |

0,07 |

0,06 |

0,025 |

|

мост |

||||||||||

|

|

|

|

|

|

|

|

|

||

Рулевое управление |

0,01 |

0,01 |

0,01 |

0,01 |

0,015 |

0,015* |

0,02 |

0,01 |

0,005 |

|

|

||||||||||

|

0,02 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Кузов |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,05 |

0,06 |

0,55 |

|

* Числитель – для автомобилей с карбюраторными двигателями, знаменатель – с дизельными.

20