Таблица 1.2 – Дефектовочная карта

Дефектовочная карта |

||||||

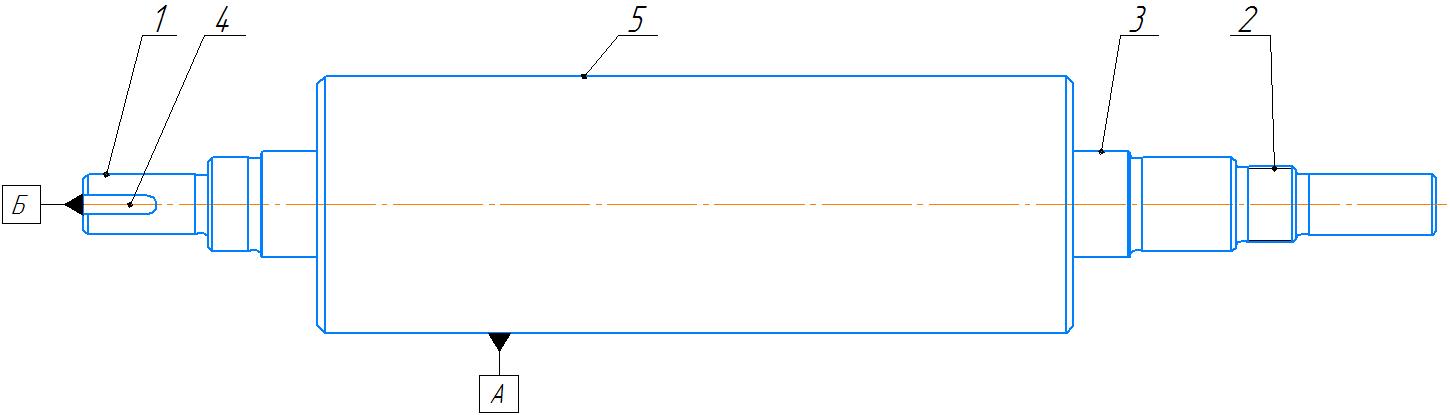

Барабан |

||||||

|

Обозначение |

|||||

|

||||||

Материал |

||||||

Сталь 40Х |

||||||

ГОСТ 4543-89 |

||||||

|

||||||

––––– |

||||||

Позиция |

Возможный дефект |

Способ установления дефекта и средства контроля |

Размер, мм |

Заключение |

||

по рабочему чертежу |

допустимый без ремонта |

|||||

1 |

2 |

3 |

4 |

5 |

6 |

|

- |

Обломы или трещины |

Осмотр |

|

|

Браковать |

|

1 |

Износ поверхности |

Микрометр ГОСТ 6507-90 |

|

|

Ремонтировать. Обработать до выведения следов износа, наплавить, обработка до требуемого размера |

|

2 |

Повреждение, смятие резьбы |

Резьбовой калибр-пробка М20х1,5-8g ГОСТ 24705-2004 |

М20х1,5-8g |

Непрохождение калибра |

Ремонтировать. Обработать до выведения следов износа, заварить, обработать до требуемого размера, нарезать резьбу |

|

3 |

Износ посадочной поверхности |

Микрометр ГОСТ 6507-90 |

|

|

Ремонтировать. Обработать до выведения следов износа, наплавить, обработка до требуемого размера |

|

4 |

Износ шпоночного паза |

Шпоночные калибр-пробка –B5-H19,5 ГОСТ 24109-80 |

|

|

Ремонтировать. Обработать до выведения следов износа, заварить, обработать до требуемого размера |

|

5 |

Износ поверхности |

Микрометр ГОСТ 6507-90 |

|

|

Ремонтировать. Обработать до выведения следов износа, наплавить, обработка до требуемого размера |

|

Таблица 2.1 – Карта маршрутная

Карта маршрутная |

Группа |

|||||

Наименование |

код |

материал |

||||

Шпиндель |

|

Сталь 40Х |

||||

№ |

Наименование и содержание операции |

Оборудование |

Приспособление и инструмент |

Примечание |

||

1 |

2 |

3 |

4 |

5 |

||

005 |

Очистить деталь |

Моечная машина АМ800 BC |

Моющий раствор |

Обеспечить устранение загрязнений |

||

010 |

Фрезерование предварительное Установ Б L=19,5, Ø7 мм, Дефект №4 |

Фрезерный станок ГФ2171

|

Втулка переходная МК5/МК1 сверло ГОСТ 10903-77 |

Сверлить до выведения следов износа |

||

015 |

Точение предварительное Установ А L=30 мм до Ø14 мм, Дефект №1 L=16 мм до Ø19 мм, Дефект №2 L=15 мм до Ø26 мм, Дефект №3 L=200 мм до Ø66 мм, Дефект №5 |

Токарно-винторезный станок 16А25 |

Резец проходной ГОСТ 18868-73 |

Точить до выведения следов износа |

||

020 |

Наплавка в среде СО2. Установ А L=30 мм до Ø18 мм, Дефект №1 L=16 мм до Ø23 мм, Дефект №2 L=15 мм до Ø30 мм, Дефект №3 L=200 мм до Ø70 мм, Дефект №5 Заварка отверстия Установ Б L=19,5, Ø0 мм, Дефект №4 |

Полуавтомат А-577-У |

Наплавочная головка УАНЖ-6 |

Не допускать попадания воздуха и различных включений, обеспечить равномерную наплавку |

||

025 |

Точение черновое Установ А L=30 мм до Ø16,5 мм, Дефект №1 L=16 мм до Ø21,5 мм, Дефект №2 L=15 мм до Ø28,5 мм, Дефект №3 L=200 мм до Ø68,5 мм, Дефект №5 |

Токарно-винторезный станок 16А25 |

Резец проходной ГОСТ 18869-73 |

Обработать в соответствующие размеры, не допускать пилообразного профиля поверхности |

||

030 |

Фрезерование обдирочное Установ Б L=19,5, Ø3 мм, Дефект №4 |

Фрезерный станок ГФ2171 |

Фреза ГОСТ 9140-78

|

Закрепить в центрах, фрезеровать в соответствующие размеры. |

||

Продолжение таблицы 2.1

1 |

2 |

3 |

4 |

5 |

035 |

Точение чистовое Установ А L=30 мм до Ø16 мм, Дефект №1 L=16 мм до Ø21 мм, Дефект №2 L=15 мм до Ø28 мм, Дефект №3 L=200 мм до Ø68 мм, Дефект №5 |

Токарно-винторезный станок 16А25 |

Резец проходной ГОСТ 18879-73

|

Обработать в соответствующие размеры, не допускать пилообразного профиля поверхности |

040 |

Фрезерование чистовое Установ Б L=19,5, Ø4 мм, Дефект №4 |

Фрезерный станок ГФ2171 |

Фреза ГОСТ 9140-78

|

Закрепить в центрах, фрезеровать в соответствующие размеры. |

045 |

Точение тонкое Установ А L=30 мм до Ø15,9 мм, Дефект №1 L=16 мм до Ø20,6 мм, Дефект №2 L=15 мм до Ø27,9 мм, Дефект №3 L=200 мм до Ø67,9 мм, Дефект №5 |

Токарно-винторезный станок 16А25 |

Резец проходной ГОСТ 18879-73 |

Обработать в соответствующие размеры, не допускать пилообразного профиля поверхности |

050 |

Фрезерование тонкое Установ Б L=19,5, Ø4,5 мм, Дефект №4 |

Станок вертикально-сверлильный 2А125 |

Втулка переходная МК5/МК1 развёртка ГОСТ 2363-3385 |

Сверлить до выведения следов износа |

055 |

Нарезать резьбу на L=16 M20x1,5 – 8g Дефект №2 |

Токарно-винторезный станок 16А25 |

Резец проходной ГОСТ 18879-73 |

Обработать в соответствующие размеры, не допускать пилообразного профиля поверхности |

060 |

Шлифование тонкое Установ А L=30 мм до Ø15,8 мм, Дефект №1 L=15 мм до Ø27,8 мм, Дефект №3 L=200 мм до Ø67,7 мм, Дефект №5 |

Станок круглошлифовальный 3У142МВМ |

Круг шлифовальный ГОСТ 2424-83 |

Шлифовать до выведения следов износа до шероховатости 1,6 |

Окончание таблицы 2.1

065 |

Фрезеровать шпоночный паз на L=19,5 до 5 c радиусом скругления R=0.4 на глубину L=5,1 Дефект №4 |

Фрезерный станок ГФ2171 |

Фреза ГОСТ 9140-78

|

Закрепить в центрах, фрезеровать в соответствующие размеры. |

070 |

Контроль |

Стол для контроля |

Микрометр ГОСТ 6507-90, Резьбовой калибр-пробка М20х1,5-8g ГОСТ 24705-2004, Шпоночные калибр-пробка –B5-H19,5 ГОСТ 24109-80.

|

Контролировать размеры и взаимное расположение рабочих поверхностей. Конусность, бочкообразность. Неплоскостность и непараллельность. |