МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГОРЛОВСКИЙ КОЛЛЕДЖ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЙ И ЭКОНОМИКИ

КУРСОВОЙ ПРОЕКТ

по дисциплине «Технологическая оснастка»

на тему «Спроектировать станочное приспособление для обработки детали 1КШЭ.01.02.011 на токарную операцию с ЧПУ»

Выполнил: студент 4 курса, группы 42Т

специальности 15.02.08 «Технология машиностроения»

Возница П.А.

Руководитель: Тупик А.Л.

Оценка _____________________

Члены комиссии:______Толмачева Т.М.

______Тупик А.Л.

Горловка, 2015г.

СОДЕРЖАНИЕ

Введение |

3 |

1. Назначение, устройство и принцип работы проектируемого приспособления |

4 |

2. Расчет приспособления на точность |

6 |

2.1 Разработка схемы базирования заготовки в приспособлении |

6 |

2.2 Расчет погрешности базирования |

7 |

3 Расчет основных параметров приспособления |

8 |

3.1 Определение сил и моментов резания |

8 |

3.2Расчет усилия зажима заготовки |

9 |

Вывод |

13 |

Список используемых источников |

14 |

Приложение А - Спецификация |

15 |

ВВЕДЕНИЕ

Совершенствование методов конструирования оснастки, и в том числе приспособлений, с целью повышения производительности обработки, закономерный и объективно необходимый процесс.

Технологическая оснастка отличается большим многообразием – одно и то же изделие можно изготовить, используя оснащение различной степени специализации, механизации и различные конструктивные решения и т.д.

В промышленности в текущее время эксплуатируется более 25 млн. станочных приспособлений. Затраты на изготовление технологической оснастки при этом приближаются к затратам на производство самих металлорежущих станков.

Важность технологической оснастки определяется тем, что она повышает производительность труда и создает предпосылки для механизации и автоматизации производства.

Повышение производительности труда при применении технологической оснастки обеспечивается следующим:

сокращением вспомогательного времени на установку и закрепление заготовки;

интенсификацией режимов резания за счет увеличения жесткости и виброустойчивости системы СПИД;

устранением разметки заготовок перед обработкой;

повышением точности изготовления и т.д.

1 Назначение, устройство и принцип работы проектируемого приспособления

В соответствии с заданием, выбрана конструкция приспособления для установки и закрепления детали 1КШЭ.01.02.011 – Корпус для обработки наружных поверхностей Ø121,2h12(-0,4), торцев Ø121,2h12(-0,4)/Ø175* и Ø78,6/Ø121,2h12 (-0,4) мм в размер 25h14 (-0,52) мм. Обработка производится на токарном станке модели 16К20Ф3 с системой ЧПУ 2Р22 с применением сборного токарного резца для контурного точения оснащенного пластинами из твердого сплава Т5К10.

Базирование детали производится по поверхности Ø175* мм с упором в левый торец.

Закрепление детали происходит при помощи трех кулачков 8. Кулачек 8 расположен в Т-образном пазу корпуса патрона 11. После установки детали в кулачки 8 сжатый воздух из пневмосистемы подается в муфту 15 через патрубок 16. В свою очередь из муфты 15 воздух попадает в корцус пневмоцилиндра 13 и толкает поршень 14. Манжета 12 служит в роли уплотнителя и препятствует утечкам воздуха. Поршень 14 толкает шток 1, который соединен через тягу 10 и винт 20 с кулачком 4. При перемещении кулачка 4 в осевом направлении он толкает клин 3, на котором установлены опоры кулачков 5. Клин 3 при своем перемещении с тягой 10 перемещает кулачки 4, тем самым осуществляя перемещение заготовки. Винт 20 прижимает кулачек 4 к тяге 10 с помощью фиксатора 17, который зафиксирован от перемещений гужоном 19.

Втулка 9, установленная в корпус 11 и прижатая винтами 7, обеспечивает упор для установки деталей. С помощью винтов 21 патрон крепится к шпинделю станка.

После обработки детали сжатый воздух через муфту 15 подается в рабочую камеру пневмоцилиндра, шток 1 соединенный с тягой 10 толкает кулачек 4, который через клин 3 разводит кулачки 8 установленные на опорах 5.

Конструкция приспособления допускает переналадку на обработку аналогичных деталей. Для обработки фасонных или сложных поверхностей могут использоваться сменные кулачки 8.

2 РаСчет приспособления на точность

2.1 Разработка схемы базирования заготовки в приспособлении

В проектируемом приспособлении для установки детали используем самоцентрирующий трехкулачковый клиновый патрон. Базирование детали осуществляется в кулачках по диаметру Ø175*. Опора установлена с левого торца и необходима для фиксации перемещения заготовки вдоль оси..

Базирование в самоцентрирующем патроне лишает пяти степеней свободы. У детали остается возможность вращения вокруг своей оси. Упор заготовки в торец кулачка лишает заготовку возможности перемещения вдоль оси базы. Зажим кулачков лишает деталь возможности вращаться относительно оси базы.

Упор в торец является установочной базой, опорная поверхность кулачков – направляющей.

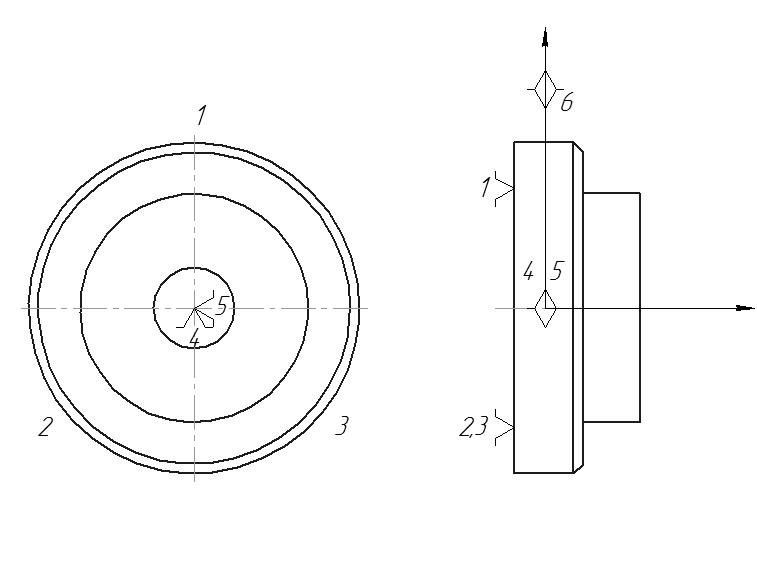

Рисунок 1 – Схема установки.

Таким образом суммарное количество лишаемых степеней свободы - шесть, что соответствует ГОСТ 21.495-76 для базирования детали соответствующего типа.

2.2 Расчет погрешности базирования

Самоцентрирующим называется устройство, опорные поверхности которого (кулачки) подвижны и связаны между собой так, что могут одновременно и с равным перемещением сближаться к оси устройства или удалятся от нее, при этом кулачки надежно центрируют закрепляемую заготовку.

Основное преимущество самоцентрирующих устройств состоит в том, что при установке в них заготовки погрешность базирования оси базы равна нулю.

![]()

Следовательно выбранная схема установки и базирования обрабатываемой детали в приспособлении способна обеспечить точность размеров согласно чертежу.