шпоры материаловедение

.docВысокая скорость высокочастотного нагрева (сотни градусов в секунду) обусловливает смещение фазовых превращений в область более высоких температур. Следовательно, температура высокочастотной закалки должна быть выше температуры закалки при обычном печном нагреве и тем выше, чем выше скорость нагрева, грубее выделения избыточного феррита в доэвтектоидных сталях. Нагрев под поверхностную закалку может быть произведен токами высокой частоты (ТВЧ) — наиболее распространенный метод или в расплавах металлов или солей, пламенем газовых или кислородно-ацетиленовых горелок, лазерным излучением.При проведении поверхностной закалки, в основном, различают два способа термической обработки — общая закалка всей поверхности и линейная закалка. В первом случае вся закаливаемая поверхность нагревается одновременно и быстро охлаждается, во втором — нагрев поверхности осуществляется поэтапно с помощью мобильного нагревательного устройства и охлаждается непосредственно за ним следующим спреером — душевым устройством. Закалка всей поверхности может осуществляться одним из следующих способов:· стационарная закалка — изделие и нагревательное устройство неподвижны. · маятниковая закалка — при неподвижном или вращающемся изделии нагревательное устройство совершает возвратно-поступательное движение. Применима для плоских и криволинейных поверхностей малой протяженности — зубчатых венцов, цилидрических поверхностей ограниченных размеров.Поверхностная закалка ТВЧ (токами высокой частоты), предложенная профессором В. П. Вологдиным (1934 г) является одним из самых эффективных методов термической обработки металлов. По сравнению с обычными методами закалки поверхностная закалка (Т.В.Ч.) имеет следующие преимущества:

1)Возможность получения закаленного слоя любой глубины.

2)Высокая производительность.3)Получение высокой твердости.4)Почти полное или полное отсутствие окалины и коробления.5)Возможность закалки любых поверхностей и деталей различной конфигурации.6)Возможность полной автоматизации процесса закалки.

№47 Химико-термической обработкой называется процесс поверхностного насыщения стали различными элементами, путем их диффузии из внешней среды при высокой температуре. Цель химико-термической обработки-поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия внешних агрессивных сред при нормальной и повышенной температурах.

К химико-термической обработке стали относятся цементация, азотирование, цианирование и диффузионная металлизация.

При всех видах химико-термической обработки изменяют химический состав поверхностного слоя стали, после чего производят термическую обработку изделия.

Цементация заключается в насыщении поверхностного слоя углеродом и последующей закалке Цементацию применяют для повышения твердости по верхности инструментов и деталей, к которым предъявляют высокие требования по ударной вязкости.

Изделия из стали с содержанием углерода менее 0,25% нагревают до температуры 900..950С в среде, содержащей углерод.

Наиболее современный способ цементации—газова цементация—предусматривает нагрев детали в смеси газа метана СН.»и оксида углерода СО. При нагреве из оксида углерода и метана выделяется углерод, который проникает в поверхностный слой детали на глубине 1.. 2 мм. Содержание углерода в поверхностных слоя стали достигает 0,8.. 1,2%, а основная часть содержит менее 0,25%. Закаляя затем деталь, получают в ее поверхностных слоях структуру закаленной стали, а внутренние слои со структурой мягкой стали закалки не принимают. Таким образом, поверхность детали обладает повышенной твердостью (до HRC 63) и в то же время за счет высокой пластичности основного металла хорошо воспринимает ударные нагрузки.

№49 Лигированными наз. стали , в которые специально вводят определенные хим. элементы с целью получения особых св-в стали. Вводимые с этой целью хим. эл-ты наз-ся лигирующими. Наиболее распространенными легирующими элементами явл-ся хром, никель, кобальт, молебден, кремний, марганец, вольфрам, ванадий и др. В зависимости от наличия в стали лигирующих элементов стали подразделяются на хромистые, хромо-никеливые, хромо-никель-молибденовые. Введение в сталь различных лигирующих элементов в различных количествах обеспечивают стали иногда специально резко выраженных св-в. В зависимости от этих св-в стали бывают нержавеющие (коррозионностойкие), жаропрочные, криогенные, изностойчивые, магнитные. Маркируются лигированные стали буквами и цифрами. Буквами обозначаются легирующих элементы (хром-Х, никель-Н) и тд. Цифрами обозначаются кол-во в стали (в %) содержания легирующих элементов и углерода. При этом число, стоящее в начале марки(первые цифры) определяет содержание в стали углерода (двухзначное число – в сотых долях процента, однозначное – в десятых долях процента). Числа, следующие после символа легирующего элемента, указывают содержание этого элемента в целых процентах, отсуствие числа после символа легирующего элемента означает его содержание около 1%. Буква «А» в конце марки означает, что сталь высококачественная (имеет пониженное содержание вредных примесей фосфора, серы и др.). Например: 12Х18Н10Т:

0,12%-углерода, 18%- хрома, 10%- никеля, около 1% титана.

2Х13А: углерода-0,2%, хрома-13%, А-высококачественная

№50 Цементуемые конструкционные легированные стали

Для деталей машин, подвергаемых сильному износу, ударам и действию высоких переменных напряжений, требуется конструкционная легированная сталь с высокой поверхностной твердостью, например, HRC 58—62 и выше, при вязкой и достаточно прочной сердцевине с твердостью HRC 30 и выше и поверхностными остаточными напряжениями сжатия, например выше 60 кГ/мм2 (588 Мм/л*2).

Всем этим условиям и удовлетворяют низкоуглеродистые легированные стали, подвергаемые цементации или нитроцементации с последующей закалкой и низкотемпературным отпуском.

Многочисленные исследования прокаливаемости различных плавок цементуемой легированной конструкционной стали торцовым методом и полосы прокаливаемости, полученные по данным массовых испытаний, обнаружили, что, за исключением марки 20Х, стали, перечисленные в табл. 20, отличаются достаточной для многих целей прокаливаемостью. Хромомарганцемолибденовая сталь 25ХГМ отличается хорошей прокаливаемостью и применяется для ответственных деталей. По экономическим соображениям в тех случаях, когда ее можно заменить сталью с более доступными легирующими элементами, применять ее не следует.Хромоникелевая сталь 12ХНЗ отличается хорошей прокаливаемостью. Недостатком стали 12ХНЗ, как и всякой стали с высоким содержанием никеля, является ее плохая обрабатываемость режущим инструментом. Эту обрабатываемость можно улучшить нормализацией при высокой температуре с последующим высоким отпуском или изотермическим отжигом. Хромоникелевая сталь обладает сильно выраженной отпускной хрупкостью, устранение которой требует быстрого охлаждения после высокого отпуска.

№51 Улучшаемые конструкционные легированные стали

Улучшаемые конструкционные легированные стали содержат от 0,30 до 0,45% углерода и обычно подвергаются закалке с высоким отпуском. В результате происходит «улучшение», т. е. повышение их механических свойств — прочности и пластичности.

Если для крупных деталей машин требуется сквозная прокали-ваемость, то применяют стали с повышенным содержанием легирующих элементов: хрома, никеля, марганца, кремния, молибдена, вольфрама и с присадками бора.

Механические свойства улучшаемых конструкционных легированных сталей в значительной мере определяются температурой отпуска. И здесь чрезвычайно важной их характеристикой, особенно при действии высоких переменных напряжений и ударной нагрузки у деталей машин с концентраторами напряжений, является температура перехода их в хрупкое состояние. Весьма ценным являются здесь механические испытания не только гладких, но и надрезанных образцов и целых деталей.Очень выгодно улучшаемые конструкционные легированные стали подвергать изотермической закалке, которая создает в изделиях бейнитную структуру, отличающуюся высокой прочностью и ударной вязкостью. Марганцовистые конструкционные стали 40Г2 по ГОСТ 4543-61 или стали углеродистые с повышенным содержанием марганца, содержащие 0,70—1,00% Мп, даже без закалки и отпуска (в состоянии проката) или после нормализации имеют тонкое строение перлита и повышенную в сравнении с углеродистой сталью прочность, упругость и твердость. Хорошая прокаливаемость марганцовистых конструкционных сталей позволяет изготовлять из них детали с высокой прочностью, вязкостью и сопротивляемостью износу. Марганцовистая сталь хорошо поддается обработке режущим инструментом, а также штамповке в холодном состоянии.Недостаток марганцовистых сталей — их природная крупнозер-нистость, склонность к образованию повышенных внутренних напряжений после закалки, а следовательно, к короблению и появлению трещин. Выплавкой природно мелкозернистой стали с добавкой небольших количеств алюминия и легированием 0,1% Ti и 0,5% Сг можно значительно понизить склонность марганцовистой стали к -указанным дефектам. Высококачественная хромоникелемолибденовая сталь 40ХНМА имеет очень высокую прокаливаемость благодаря большой устойчивости у нее аустенита, при этом наличие молибдена препятствует созданию отпускной хрупкости.

№52 Рессорно-пружинные легированные стали

Кроме

углеродистых сталей марок 65, 70, 75, 85 и

углеродистой стали с повышенным

содержанием марганца 65Г, для пружин и

рессор широко применяют специальные

легированные стали.От этих сталей в

изделиях требуются высокие упругие

свойства, т. е. предел упругости

(текучести), следовательно, соотношение

у них между пределом текучести и пределом

прочности должно быть высоким, пластические

же свойства здесь имеют меньшее значение.

Поэтому рессорно-пружинные стали

отличаются сравнительно высоким

содержанием углерода, легируются главным

образом кремнием и подвергаются закалке

с невысоким отпуском для создания

высокого предела упругости (текучести)

и твердости. Очень большое значение

имеет отсутствие концентраторов

напряжения, волосовин, рисок,

обезуглероживания и других поверхностных

дефектов на пружинах и рессорах, поэтому

в современном машиностроении их

подвергают дробеструйному наклепу,

который чрезвычайно эффективно

увеличивает их предел выносливости и

долговечность.

График К 53-му билету-----

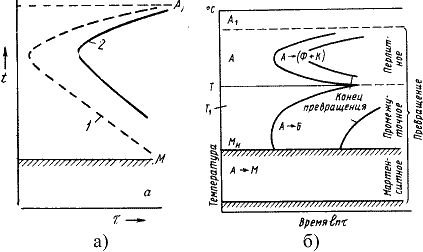

№53 По влиянию на устойчивость аустенита и на форму С-образных кривых легирующие элементы разделяются на две группы.

Элементы, которые растворяются в феррите и цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы превращения. Замедляют превращение (большинство элементов), или ускоряют его (кобальт). Влияние легирующих элементов на превращение переохлажденного аустенита: а – некарбидообразующие элементы; б — карбидообразующие элементы. Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) вносят и качественные изменения в кинетику изотермического превращения. При разных температурах они по разному влияют на скорость распада аустенита: при температуре 700…500oС — замедляют превращение в перлитной области, при температуре 500…400oС (образование троостита) – очень сильно замедляют превращение, при температуре 400…300oС– замедляет превращение аустенита в бейнит, но меньше, чем образование троостита. Это отражается на форме С-образных кривых: наблюдаются два максимума скорости изотермического распада, разделенных областью высокой устойчивости переохлажденного аустенита. Ферритные стали. Эти стали применяют для изготовления изделий, работающих в окислительных средах, для бытовых приборов, в пищевой, легкой промышленности и для теплообменного оборудования в энергомашиностроениии. Ферритные хромистые стали имеют высокую коррозионную стойкость в азотной кислоте, водных растворах аммиака, в аммиачной селитре, смеси азотной, фосфорной и фтористоводородной кислот, а также в других агрессивных средах. К этому виду относятся, стали 400 серии. Основным преимуществом сталей аустенитного класса являются их высокие служебные характеристики и хорошая технологичность. Поэтому аустенитные коррозионностойкие стали нашли широкое применение в качестве конструкционного материала в различных отраслях машиностроения. К данному классу относятся стали 300 серии.Аустенито-ферритные стали. Преимущество сталей этой группы — повышенный предел текучести по сравнению с аустенитными однофазными сталями, отсутствие склонности к росту зёрен при сохранении двухфазной структуры, меньшее содержание остродефицитного никеля и хорошая свариваемость. Аустенито-ферритные стали находят широкое применение в различных отраслях современной техники, особенно в химическом машиностроении, судостроении, авиации.

№54 Инструментальная легированная сталь

Инструментальная легированная сталь. Эта сталь идет для изготовления различного инструмента: ударно-штампового, измерительного, режущего. Она имеет ряд преимуществ перед инструментальной углеродистой сталью. Штампы из углеродистой стали обладают высокой твердостью и прочностью, но плохо сопротивляются удару. Метчики, развертки и другие длинные и тонкие инструменты из углеродистой стали при закалке получаются хрупкими, они ненадежны в работе и часто ломаются.

Режущий инструмент - резцы, фрезы, сверла из углеродистой стали при незначительном нагреве (около 200°C) теряют свою твердость, поэтому применение их при обработке металла с большой скоростью резания невозможно. При введении определенных легирующих примесей сталь приобретает красностойкость, износоустойчивость, получает глубокую прокаливаемость; она имеет высокую прочность, твердость и хорошо противостоит ударным нагрузкам.

Важнейшие легирующие примеси инструментальной легированной стали: хром, вольфрам, молибден, марганец, кремний. Содержание углерода в этой стали может быть ниже, чем в углеродистой, и колеблется от 0,3 до 2,3%.

В отдельную группу выделяют быстрорежущие стали. Они применяются для изготовления режущего инструмента – резцов, сверл, фрез. Важнейшие свойства этой стали – высокая твердость и красностойкость до 600°C (такой нагрев вызывается высокой скоростью резания). Благодаря применению быстрорежущей стали повышается стойкость инструмента и увеличивается производительность обработки.

№55 быстрорежущие инструментальные стали

Быстрорежущие стали — легированные стали, предназначенные, главным образом, для изготовления металлорежущего инструмента. По сравнению с углеродистыми инструментальными сталями обладают повышенной твёрдостью, износостойкостью, прочностью и красностойкостью, что обусловлено наличием в их составе карбида вольфрама. Название «быстрорежущие» (англ. high speed steel) связано с тем, что режимы работы инструмента из этих сталей предусматривают повышенные скорости обработки материала, по сравнению с инструментом из углеродистых сталей. Маркировка быстрорежущих сталей

В советских и российских марочниках сталей марки быстрорежущих сталей обычно имеют особую систему обозначений и начинаются с буквы «Р». Связанно это с тем, что эти стали были изобретены в Англии, где такую сталь называли «rapid steel». Цифра после буквы «Р» обозначает среднее содержание в ней вольфрама (в процентах от общей массы). Остальные принципы маркировки такие же, как и у остальных сталей. Состав. Быстрорежущие стали содержат 8,5-19 % W, 3,8-4,4 % Cr, 2-10 % Co и V.. Режущий инструмент из быстрорежущей стали после термической обработки (HRC 62-65) имеет красностойкость 600-630 °C и обладает повышенной износостойкостью, может работать со скоростями резания до 80 м/мин.Применение.Сталь Р9 рекомендуют для изготовления инструментов простой формы не требующих большого объема шлифовки, для обработки обычных конструкционных материалов. (резцов, фрез, зенкеров).Для фасонных и сложных инструментов (для нарезания резьб и зубьев), для которых основным требованием является высокая износостойкость, рекомендуют использовать сталь Р18.(Вольфрамовая)

№56 Штамповые стали — стали, применяемые для изготовления инструментов, необходимых для обработки металлов давлением, таких как штампы, ролики, валики, пуансоны и т. д. Своё название получили по виду самого используемого инструмента.

Штамповые стали делятся на две категории: Деформирующие металл в холодном состоянии, Деформирующие металл в горячем состоянии.

Сталь для штамповки в холодном состоянии обычно должна обладать высокой твёрдостью, обеспечивающей устойчивость стали против истирания, хотя и вязкость, особенно для пуансонов, имеет первостепенное значение.Сталь для «горячих штампов» должна иметь низкую чувствительность к местным нагревам.Кроме перечисленных выше свойств, от стали, из которой изготавливаются штампы больших размеров, требуется повышенная прокаливаемость. Сталь, применяемая для штампов и пуансонов сложных конфигураций, должна мало деформироваться при закалке.Из углеродистых стали марок У10,У11,У12 изготавливают штампы для холодной штамповки небольших размеров и несложной конфигурации. Их следует применять для относительно лёгких условий работы.

Для более сложных конфигураций и более тяжёлых условий работы применяют легированные закаливаемые в масле стали — чаще всего сталь Х (ШХ15)Металл, применяемый для горячих штампов, должен обладать определёнными свойствами, такими как:жаропрочность,

Красностойкость,термостойкость,вязкость,прокаливаемость,отпускная хрупкость,слипаемость. Для штампов, работающих в лёгких условиях, применяют углеродистые стали с содержанием углерода от 0,6 до 1,0 %, то есть У7, У8, У9. Наибольшее применение для изготовления таких штампов имеет сталь У7. Для более тяжёлых условий применяют легированные стали. Наиболее распространённой является сталь 5ХНМ и её заменители: 5ХГМ, 5ХНСВ, 5ХНТ.

№57 Твердые сплавы. Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150°С. В основном изготовляются на основе карбидов вольфрама, титана, тантала, хрома при различном содержании кобальта или никеля.Различают спечённые и литые твёрдые сплавы. Главной особенностью спеченных твердых сплавов является то, что изделия из них получают методами порошковой металлургии и они поддаются только обработке шлифованием или физико-химическим методам обработки (лазер, ультразвук, травление в кислотах и др), а литые твердые сплавы предназначены для наплавки на оснащаемый инструмент и проходят не только механическую, но часто и термическую обработку (закалка, отжиг, старение и др). Порошковые твердые сплавы закрепляются на оснащаемом инструменте методами пайки или механическим закреплением.Пластинки из твердого сплава имеют HRA 86-92 обладают высокой износостойкостью и красностойкостью (800—1000°С), что позволяет вести обработку со скоростями резания до 800 м/мин.Спечённые твёрдые сплавы. Композиционные материалы, состоящие из металлоподобного соединения, цементированного металлом или сплавом. Их основой чаще всего являются карбиды вольфрама или титана, сложные карбиды вольфрама и титана (часто также и тантала), карбонитрид титана, реже — другие карбиды, бориды и т. п. В качестве матрицы для удержания зерен твердого материала в изделии применяют так называемую «связку» — металл или сплав. Обычно в качестве «связки» используют кобальт (кобальт является нейтральным элементом по отношению к углероду, он не образует карбиды и не разрушает карбиды других элементов), реже — никель, его сплав с молибденом (никель-молибденовая связка).Твердые сплавы ввиду своей высокой твердости применяются в следующих областях:Обработка резанием конструкционных материалов: резцы, фрезы, сверла, протяжки и прочий инструмент.Оснащение измерительного инструмента: оснащение точных поверхностей микрометрического оборудования и опор весов.Клеймение: оснащение рабочей части клейм.Волочение: оснащение рабочей части волок.Штамповка: оснащение штампов и матриц(вырубных, выдавливания и проч.).Горнодобывающее оборудование: напайка спеченных и наплавка литых твердых сплавов.Производство износостойких подшипников: шарики, ролики, обоймы и напыление на сталь.Рудообрабатывающее оборудование: оснащение рабочих поверхностей.Газотермическое напыление износостойких покрытий

№58 Метод совместного восстановления смесей оксидов металлов и металлических порошков гидридом кальция (метод П.Александера), технологические основы которого разработаны ЦНИИЧМ, использует Полема в промышленном масштабе для производства порошков легированных сталей и сплавов. Данный метод применяется для изготовления порошков нержавеющих сталей аустенитного и ферритного классов: Х18Н15, Х23Н18,Х18Н12М2Т, Х23Н28, Х23Н28М3Д3Т, Х30, Х17Н2, порошки жаростойких сплавов системы Ni-Cr: Х20Н80, Х40Н60, систем: Fe-Cr-Al-Y, Ni-Al, Ni-Cr-Al и др.Порошки хромистых, хромоникелевых сталей и нихрома имеют преимущественно неправильную (несферическую) форму частиц, состоящих из зёрен 20-30 мкм. Насыпная плотность порошков нержавеющей стали Х18Н15 в зависимости от фракций (от мелкой к крупной) колеблется от 2,35 до 1,75 г/см куб., относительная плотность брикетов при давлении 700 Мпа достигает 75%. Порошки хорошо формуются при гидростатическом прессовании.

Благодаря хорошей прессуемости восстановленные порошки легированных сталей, нихрома, материалы находят широкое применение в произодстве проницаемых изделий и пористой прокатанной и спеченной ленты - фильтров.

Порошки коррозионностойких сталей и сплавов широко применяются в производстве фильтров для очистки смазочных масел, топлива, щелочей, воздуха и других газов и технических жидкостей, а также для изготовления пламягасителей, пористых охладителей. Порошок нихрома применяется для изготовления уплотнительных вставок турбин, порошок стали Х13М2 в смеси с твёрдыми смазками, например, CaF2 - для уплотнения ротора паровых турбин.

Порошки нихрома и других жаростойких сплавов применяются также в качестве защитных и упрочняющих плазменных покрытий в авиационной отрасли.

№59. К криогенным относятся стали, у которых диапазон рабочих температур - от 0°С до температуры кипения чистого гелия -4,2 К (не путать с конструкционными сталями так называемого северного исполнения, предназначенными для работы в конструкциях и машинах при низких климатических температурах - до -800 С!).

Криогенные стали применяют для изготовления машин и оборудования, предназначенных для получения, перевозки и хранения сжиженных газов. Они должны обладать достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких (рабочих) температурах. Часто к ним предъявляют повышенные требования по коррозионной стойкости. Указанный выше комплекс свойств обеспечивается увеличением содержания ряда легирующих элементов, и прежде всего никеля.Для сварных конструкций, работающих при температуре до - . 183°С (температура кипения кислорода) применяют ферритную безуглеродистую сталь марки ОН6А (6…7% Ni), при температуре -196°С (температура кипения азота) - сталь марки ОН9А (8,5…9,5% Ni).

Из этих сталей изготавливают цилиндрические и сферические резервуары для хранения и транспортировки сжиженных газов. Все технологические операции, в том числе сварку, при изготовлении конструкций выполняют после термической обработки, которая заключается в двойной нормализации с 900 и 760°С и отпуске при 560°С или закалке в воду от 810…830°С и отпуске при 600°С. Аустенитные стали используют после закалки в воде с 1000…1050°С. Это обеспечивает предел текучести при комнатной температуре в интервале 400…450 МПа и ударную вязкость не менее 1 МДЖ/м2 при -253°С.

№60 Магнитные стали и сплавы делятся на магнитномягкие и магнитнотвердые.Магнитномягкие материалы имеют малые значения коэрцитивной силы (от нескольких эрстед до нескольких тысячных долей эрстеда) и большие значения магнитной проницаемости.

У магнитномягких материалов потери на гистерезис при перемагничивании незначительны, поэтому их используют для изготовления сердечников трансформаторов, дросселей, катушек индуктивности, реле, магнитных экранов и т. п.

К магнитномягким материалам относятся:а) электротехническая тонколистовая сталь;б) железоникелевые сплавы - пермаллои;

в) железокремнеалюминиевый сплав - альсифер;г) магнитодиэлектрики (для работы в области высоких частот-10 кгц и выше).

Электротехническая тонколистовая сталь по степени легирования кремнием, по магнитным и электрическим свойствам подразделяется на следующие группы:1) 311, Э12, Э13, ЭПОО, 31200, Э1300;

2) Э21, Э22;3) Э31, Э32, Э34, Э3100, Э3200, 3310, Э320, 3330, ЭЗЗОА, Э340, Э370, Э380;Буквы и цифры обозначают:

3 - электротехническую сталь;первая цифра (1-4)-степень легирования кремнием;вторая цифра (1-8)-электрические и магнитные свойства стали, причем цифры 1, 2, 3 - удельные потери при перемагничи-вании стали с частотой 50 гц и магнитную индукцию в сильных полях; цифра 4 - удельные потери при перемагничивании стали 116 с частотой 400 гц и магнитную индукцию в средних полях; цифры 5, 6 - магнитную проницаемость в слабых полях {0,002-0,008 а/см); цифры 7, 8 - магнитную проницаемость в средних полях (0,03- 10 а/см); буква А - особо низкие удельные потери;третья цифра 0 - сталь холоднокатаная -текстурованная;третья и четвертая цифры 00 - сталь холоднокатаная малотек-стуровапная.

№61.

Аллюминий-

металл серебристо-белого цвета.![]() ,кристалическая решётка-ГЦК.Аллюминий

обладает низкой плотностью

,кристалическая решётка-ГЦК.Аллюминий

обладает низкой плотностью

![]() и высокой коррозионной стойкостью.Наибольшее

распространение получили алюминеевы

сплавы:Al-Cu;Al-Si;Al-Mg

и д.р.Алюминеевы сплавы делятся на

деформируемы и литейные.

и высокой коррозионной стойкостью.Наибольшее

распространение получили алюминеевы

сплавы:Al-Cu;Al-Si;Al-Mg

и д.р.Алюминеевы сплавы делятся на

деформируемы и литейные.

Деформируемые сплавы подразделяются на упрочняемые и неупрочняемые Т.О.К упрочняемым Т.О относятся дюралюмины,сплавы авиаль и др.К неупрочняемым Т.О относятся сплавы АМц;Амг2; Амг3; Амг5 и др.

Дюралюмины-это сплавы на основе Al-Cu-Mg,в которые дополнительно вводят Mn(марганец).Типичными дюралюминами являются Д1; Д16, которые применяются в авиациооном машиностроении.

Литейные алюминиевы сплавы-это сплавы алюминия и кремния(силумены)-АЛ2; АЛ4; АЛ-19; АЛ-21.Применяются для фасонного литья

№62 Медь — химический элемент с атомным номером 29 в периодической системе, обозначается символом Cu (лат. Cuprum от названия острова Кипр где добывали медь), красновато-золотистого цвета (розовый при отсутствии оксидной пленки). Простое вещество медь — это пластичный переходный металл, с давних пор широко применяемый человеком.

Основными сплавами меди являются латунь и бронза. Латунь—сплав меди и цинка, иногда включая легирующие элементы(Al, Fe и др.) Маркировка – «Л»–латунь и цифра(процентное содержание меди, в целых долях). Л70 – меди 70%, цинка 30%. Если в латуни есть легирующие элементы, то за буквой «Л» ставится символ легирующего элемента, а затем цифры, которые указывают содержание легирующих элементов в целых долях. ЛАЖ60-1-1. 60% - меди, 1% - алюминия, 1% - Fe