шпоры материаловедение

.docВиды чугунов: Белый чугун.В белом чугуне весь углерод находится в виде цементита. Структура такого чугуна - перлит, ледебурит и цементит. Такое название этот чугун получил из-за светлого цвета излома.Серый чугун.Серый чугун это сплав железа, кремния (от 1,2- 3,5%) и углерода, содержащий также постоянные примеси Mn, P, S. В структуре таких чугунов большая часть или весь углерод находится в виде графита. Излом такого чугуна из-за наличия графита имеет серый цвет.Ковкий чугун.Ковкий xугун получают длительным отжигом белого чугуна, в результате которого образуется графит хлопьевидной формы. Металлическая основа такого чугуна: феррит и реже перлит.Высокопрочный чугун.Высокопрочный чугун имеет в своей структуре шаровидный графит, который образуется в процессе кристаллизации. Шаровидный графит ослабляет металлическую основу не так сильно как пластинчатый, и не является концентратором напряжений.Половинчатый чугунВ половинчатом чугуне часть углерода (более 0,8%) содержится в виде цементита. Структурные составляющие такого чугуна - перлит, ледебурит и пластинчатый графит.

№26

Чугун серый

—

сплав железа с графитом, который

присутствует в виде пластинчатого или

волокнистого графита. Серый чугун

характеризуется высокими литейными

свойствами (низкая температура

кристаллизации, текучесть в жидком

состоянии, малая усадка) и служит основным

материалом для литья. Серые чугуны

согласно ГОСТ 1412-85 маркируются двумя

буквами –

Сч(серые чугуны) и цифрой указывающей

величину временного сопротивления на

разрыв В

![]()

Серые чугуны по структуре и свойствам подразделяются на ферритные(Cч10) и ферлитно-перлитные(Cч15,Cч18 и т.д.). Из серых ферритных чугунов изготавливают отливки для неответственных деталей, а именно строительный молот, фундаментные плиты и т.д.

Ф-П чугуны используют для изготовления станков, блоков автомобилей и тракторов.

Перлитные серые чугуны Cч21, Cч24, Cч30, Cч35 0,8%С. Из этих чугунов изготавливают отливки для ответственных деталей, а именно поршни, цилиндры, работающие на износ в условиях повышенного давления.

.

№27-28. К специальным чугунам относятся высокопрочные и ковкие чугуны. Высокопрочные чугуны получают путем введения в жидкий чугун магния, который способствует образованию графита в виде шариков. По структуре металлической основы высокопрочные чугуны подразделяются на: 1)Ферритные; 2)Ферритно-перлитные; 3)Перлитные. «Вч»—высокопрочный чугун. Вч–36 – . Иногда по старым ГОСТам, после букв «Вч» ставится цифра через «–». Вч36—5 – величина относительного удлинения в %. Вч идут на изготовление коленчатых валов, тормозных колодок.

Ковкий чугун получают путем длительного графитизирующего отжига белого доэвтектического чугуна. В результате изотермической выдержки при отжиге происходит переход цементита в графит (хлопьевидный). По структуре металлической основы ковкие чугуны такие же как и «Вч». Маркировка—«Кч» – ковкий чугун. Кч56–6. 56–величина предела прочности при растяжении в ; 6–величина относительного удлинения в %. Изготавливают фланцы, втулки, коленвалы и др. Ковкий чугун не куется в силу своей большой пластичности. Ко́вкий чугу́н — условное название мягкого и вязкого чугуна, получаемого из белого чугуна отливкой и дальнейшей термической обработкой. Используется длительный отжиг, в результате которого происходит распад цементита с образованием графита, то есть процесс графитизации, и поэтому такой отжиг называют графитизирующим. Высокопрочный чугун — чугун, имеющий графитные включения сфероидальной формы.

Графит сфероидальной формы имеет меньшее отношение его поверхности к объему, что определяет наибольшую сплошность металлической основы, а, следовательно, и прочность чугуна. Изделия и трубы из Высокопрочного чугуна отличаются высокой прочностью, долговечностью, высокими эксплуатационными свойствами. Высокопрочный чугун - чугун, в котором углерод присутствует в виде шарообразного графита.

№29 Улучшение - термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3-0.6% С). Структура, получаемая в результате улучшения: сорбит. Виды термической обработки

Среди основных видов термической обработки следует отметить:

Отжиг (гомогенизация и нормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

Дисперсионное твердение (старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более пластичным при некотором уменьшении прочности.

№30 Процесс превращения перлита в аустенит протекает путем зарождения в перлите многочисленных зерен аустенита и последующего их роста. Процесс заканчивается, когда зерна аустенита полностью заполняют объем исходного перлитного зерна (см.рис.4). Размер образовавшихся аустенитных зерен (начальное зерно аустенита) будет намного меньше исходного перлитного зерна.

При дальнейшем повышении температуры зерна аустенита растут путем перемещения границ, а число зерен естественно уменьшается.

Склонность к росту зерна аустенита при нагреве у разных сталей различна. Если сталь содержит в своем составе только Si и Mn, то зерно начинает расти уже при сравнительно невысоких температурах 800 – 9000.

№34 При понижении температуры ниже А1 происходит распад аустенита на феррит и цементит. Этот процесс идет по разному в доэвтектоидных, эвтектоидных и заэвтектоидных сталях, но сущность его одна

А ® Ф+Ц

Процесс распада аустента на феррит и цементит носит диффузионный

характер, так как сопровождается перемещением атомов углерода на сравнительно большие расстояния. Естественно, для этого требуется определенное время, и дисперсность продуктов распада будет зависеть от степени переохлаждения или скорости охлаждения.

Рассмотрим процесс распада аустенита на примере эвтектоидной стали. Это превращение состоит из трех этапов:

1. Перегруппировка атомов из решетки аустенита (ГЦК) в решетку феррита (ОЦК);

2. Выделение мельчайших частичек цементита;

3. Рост частиц цементита пластинчатой формы в феррите

Таким образом, при медленном охлаждении эвтектоидной стали формируется структура пластинчатого перлита. Увеличение скорости охлаждения приводит к понижению критических точек по сравнению с равновесной диаграммой - распад аустенита будет происходить не при температуре 7230, а несколько ниже. При этом скорость диффузии уменьшается, частички цементита не успевают вырасти, твердость повышается. Структуры с более мелкими частичками цементита (по сравнению с цементитом перлита) называются сорбитом и троститом. Условия образования продуктов распада аустенита и их свойства условно можно представить в следующем виде.

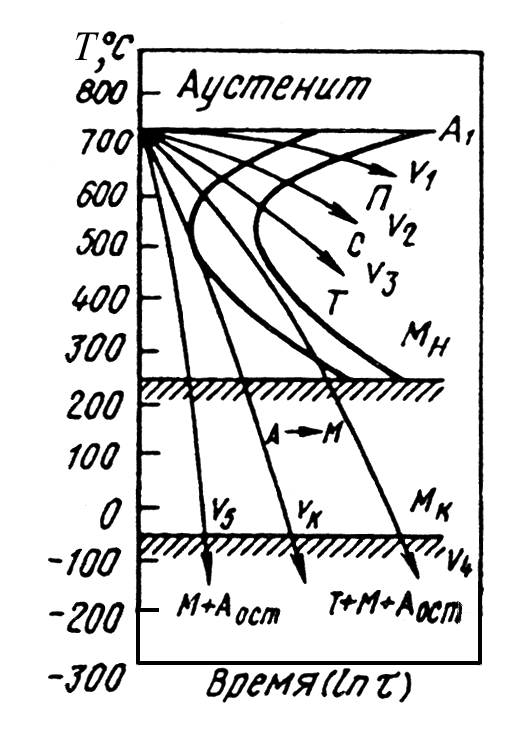

№35 Превращения аустенита при непрерывном охлаждении

Влияние непрерывного охлаждения на превращение аустенита можно проследить путем наложения кривых охлаждения на диаграмму изотермического распада аустенита . Из рассмотрения этих зависимостей видно, что с повышением скорости охлаждения понижается степень переохлаждения аустенита и соответственно тем дисперснее образуется феррито-цементитная структура.

Можно считать, что при небольшой скорости охлаждения v1 образуется перлитная структура, при бльшей скорости v2 — сорбитная структура и при еще большей скорости — трооститная структура. Бейнитная структура при непрерывном охлаждении углеродистой стали обычно не образуется. При очень высоких скоростях (v4, vR, v5) часть аустенита или весь аустенит переохлаждается до точки Мн и превращается либо частично (при v4), либо полностью в мартенсит. Минимальную скорость охлаждения, при которой весь переохлажденный до Мн аустенит превращается в мартенсит, называют критической скоростью охлаждения (закалки) (vR).

Углеродистые стали имеют высокую критическую скорость закалки (800–200 °С/с). Наименьшей критической скоростью обладает эвтектоидная сталь. При введении в сталь 1 % С, 1 % Сr критическая скорость закалки уменьшается в 3 раза, а при введении 0,4 % Mo критическая скорость закалки снижается с 200 до 50 °С/с. Очень сильно снижают критическую скорость закалки марганец, никель. Кобальт — единственный легирующий элемент, понижающий устойчивость аустенита и соответственно повышающий критическую скорость закалки. У многих легированных сталей критическая скорость закалки не превышает 20 °С/с.

№36 . Закалка — распространенный процесс термической обработки стальных деталей. Она осуществляется путем нагрева деталей выше критической точки Ас3 (доэвтектоидной стали) или Ас1 (заэвтектоидной стали) на 30—50° С, выдержки при этой температуре и быстрого охлаждения. Основная цель закалки стали — получение высокой твердости, износостойкости и физико-механических свойств.

Резкое увеличение твердости и прочности в процессе закалки происходит из-за фазовых превращений структуры в процессе нагрева и охлаждения и образования неравновесных твердых структур—мартенсита, троостита и сорбита.

Температура нагрева под закалку зависит от химического состава стали. Для углеродистых сталей ее выбирают, пользуясь диаграммой состояния сплавов. Цель закалки стали – улучшение свойств стали. Закаленная сталь имеет неравновесную структуру мартенсита, троостита или сорбита. Чаще всего, при закалке, сталь резко охлаждают на мартенсит. Смягчают действие закалки процессом отпуска. Отпуск - нагрев стали до температуры ниже точки А1. При отпуске структура стали из мартенсита закалки переходит в мартенсит отпуска, троостит отпуска или сорбит отпуска. Термическая обработка, заключающаяся в нагреве металла выше температур фазовых превращений с последующим быстрым охлаждением для получения структурно неравновесного состояния, называется закалкой с полиморфным превращением. Этот вид закалки характерен для сплавов железа с углеродом (стали). После закалки в стали образуется структура пересыщенного твердого раствора углерода в a -железе, которая называется мартенситом.Термическая обработка, представляющая собой нагрев закаленного сплава ниже температур фазовых превращений (ниже АС1) для приближения его структуры к более устойчивому состоянию, называется отпуском. Отпуск является операцией, проводимой после закалки стали

№37

Отжиг — вид термической обработки металлов и сплавов, главным образом сталей и чугунов, заключающийся в нагреве до определённой температуры, выдержке и последующем, обычно медленном, охлаждении. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Цели отжига — снижение твёрдости для повышения обрабатываемости, улучшение Различают отжиг 1-ого рода и отжиг 2-ого рода.Отжиг 1-ого рода включает процессы гомогенизации, рекристаллизации, снижение твердости и остаточных напряжений. Цель отжига 1-ого рода – устранение физ-ой и хим-ой неоднородности, вызванной предшествующей механической обработкой.Отжиг 2-ого рода заключается в нагреве исходной структуры стали на 30-500 выше критической точки АС1 или АС3, выдержки при этой температуре с последующим медленным охлаждением вместе с печью. Различают отжиг полный неполный и изотермический. Полный отжиг применяют только для доэвтектоидных сталей, который заключается в нагреве исходной структуры стали на 30-500 выше критической точки АС3, выдержки при этой температуре с последующим медленным охлаждением вместе с печью. Структура доэвтектоидной стали при полном отжиге П+Ф. Неполный отжиг заключается в нагреве исходной структуры стали на 30-500 выше критической точки АС1 , выдержки при этой температуре с последующим медленным охлаждением вместе с печью.

Структура: доэвтектоидной П+Ф; эвтектоидной П ; заэвтектоидной П+Ц11

tотжиг полный=АС3+(30-500).

tотжиг неполный=АС1+(30-500).

Цель: устранение остаточных напряжений.

№38

Нормализация (в промышленности) —

вид термической обработки стали,

заключающийся в нагреве её выше верхней

критической точки, выдержке при этой

температуре и последующем охлаждении

на спокойном воздухе с целью придание

металлу однородной мелкозернистой

структуры (не достигнутой при предыдущих

процессах —

литье, ковке или прокатке) и как следствие

—

повышение его механических свойств

(пластичности и ударной вязкости).

Нормализация

–

разновидность отжига, закл. в нагреве

исходной структуры стали на 40—50ْ

C

выше критической точки

![]() (для доэвтектоидных сталей), или на 40—50

ْС

выше критической точки

(для доэвтектоидных сталей), или на 40—50

ْС

выше критической точки

![]() (для заэвтектоидной стали), выдержки

при этой температуре с последующим

охлаждением на спокойном воздухе.

Структура за-, до- и эвтектоидной стали

–

сарбит. Применяется для полной фазовой

перекристаллизации исходной структуры

стали и устранения крупнозернистой её

структуры. t

= (40-50 ْC)

+

или t

= (40-50ْ

C)

+

(для заэвтектоидной стали), выдержки

при этой температуре с последующим

охлаждением на спокойном воздухе.

Структура за-, до- и эвтектоидной стали

–

сарбит. Применяется для полной фазовой

перекристаллизации исходной структуры

стали и устранения крупнозернистой её

структуры. t

= (40-50 ْC)

+

или t

= (40-50ْ

C)

+

№39 Зака́лка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т.е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости (воде или масле).Различают закалку с полиморфным превращением, для сталей, и закалку без полиморфного превращения, для большинства цветных металлов.Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится хрупким, менее пластичным и вязким. Для снижения хрупкости и увеличения пластичности и вязкости, после закалки с полиморфным превращением применяют отпуск. После закалки без полиморфного превращения применяют старение. При отпуске имеет место некоторое снижение твердости и прочности материала.

Цель охлаждения при закалке-получение мартенситной структуры в приделах заданного сечения изделия.Для получения мартенситной структуры желательно высокая скорость охлаждения в интервале температур перлитного и промежуточного преврашения и медленная в интервале температур мартенситного преврашения,воизбежании сильных напряжений внутри металла преводяших к возникновению трешин.К охлаждаюшим средствам относятся вода,масло,холодные 8-12% водные растворы щелочей(NaOH) и солей. Вода как охлаждаюшая среда имеет недостаток-высокая скорость охлаждения в интервале температуры мартенситного превращения которые приводят к образованию заколённых трешин.Наиболее высокой и равномерной скоростью преврашения обладают водные растворы.Вода, водные растворы солей щелочей применяются при закалке углеродистых легированных стале. Масло как охлаждаюшая среда имеет не высокую скорость охлаждения в интервале температур мартенситного преврашения,что предупреждает появление закалочных трешин. Недостаток-воспламеняемость. Масло как охлаждаюшая жидкость применяется при закалке легированной стали.

№40 Нагрев закаленной стали до температур, лежащих ниже Ас у, называется отпуском.

Распад мартенсита (первое превращение при отпуске). Ниже 60.. .80 °С распад мартенсита и аустенита протекает с незначительной скоростью и в небольшой степени. В интервале 80.. .200 °С распад мартенсита идет достаточно интенсивно, из ос-раствора (мартенсита) выделяется углерод, при этом образуются дисперсные частицы карбида железа. При низких температурах отпуска в мартенсите средне- и высокоуглеродистой стали образуется е-карбид с гексагональной решеткой (вероятно, Fe2C), а в мартенсите низкоуглеродистой стали — цементит Fe3C

Структура, получающаяся в результате отпуска при температурах ниже 350 °С, называется мартенситом отпуска. Он представляет собой пересыщенный твердый раствор углерода в а-железе, в котором присутствуют дисперсные кристаллы карбидов, имеющих форму пластин.

Превращение остаточного аустенита (второе превращение при отпуске). При 200...350 °С происходит превращение остаточного аустенита в структуру, аналогичную образующейся при распаде мартенсита при тех же температурах и продолжительности нагрева. Эта структура получила название нижний бейнит.

Третье превращение. При 350...450 °С происходит полное завершение процесса выделения углерода из а-раствора (мартенсита) и соответственно уменьшение плотности дефектов строения в этой фазе. Кроме того, происходит рост частиц карбидов. Следовательно, сталь после отпуска при 350...450 °С состоит из кристаллов сс-твердого раствора и находящихся в них мелкодисперсных частиц цементита — такую структуру называют троос-титом отпуска.

№41 О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150°C-260°C до 370°C-650°C с последующим медленным остыванием.

Низкотемпературный отпуск.Проводят при температурах до 250 °С. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.Среднетемпературный отпуск.Проводят при температурах 350-500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах 400-500 °С в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.Высокотемпературный отпуск.Проводят при температурах 500—680 °С. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

Стадийность.Общий принцип: Сначала заканчивается распад мартенсита, а затем начинается полигонизация и рекристаллизация. В зависимости от соотношения стадий различают:низкий отпуск — распад идет незначительно;средний отпуск — распад заканчивается, полигонизация не начинается;

высокий отпуск — идет полигонизация или рекристаллизация.Улучшение - термообработка стали, состоящая из закалки и высокого отпуска. Стали, которые можно подвергать улучшению, называются улучшаемыми (0.3-0.6% С). Структура, получаемая в результате улучшения: сорбит.

№42-43 Мартенсит — микроструктура игольчатого вида, наблюдаемая в закалённых металлических сплавах и чистых металлах, которым свойствен полиморфизм. Мартенсит — основная структурная составляющая закалённой стали; представляет собой пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как и исходного аустенита. Мартенситной структуре соответствует наиболее высокая твёрдость стали. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.Образование.Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно, атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения составляет тысячи метров в секунду.Структура и свойства.Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,03 %) и цементит (6,67 % углерода). Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

№44 В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы закалки. На рис. 3 приведены кривые охлаждения, соответствующие разным способам закалки, нанесенные на диаграмму изотермического превращения аустенита. Закалку в одном охладителе (рис. 3, скорость V3) применяют для деталей простой формы. Нагретую до температуры закалки деталь быстро переносят в охладитель, которым может быть вода, масло и др. Недостаток этого способа закалки заключается в том, что вследствие неравномерного охлаждения по сечению в детали возникают большие термические напряжения. Прерывистую закалку или закалку в двух средах (рис. 3, скорость V4) используют для деталей более сложной формы. В этом случае нагретую деталь вначале опускают в воду, а затем переносят для окончательного охлаждения в масло (закалка через воду — в масло). Уменьшая скорость охлаждения в области мартенситного превращения, тем самым стремятся уменьшить структурные напряжения. Этот способ часто используют при закалке инструментов из углеродистой стали. Однако точное время пребывания детали в каждой из сред определить трудно.

Ступенчатая закалка (рис. 3, скорость V5) по сравнению с предыдущими способами является более совершенной. Нагретую до температуры закалки деталь быстро переносят в охладитель, имеющий температуру на 30-50 °С выше мартенситной точки, и выдерживают в течение времени, необходимого для выравнивания температуры по всему сечению изделия. Время изотермической выдержки должно быть меньше времени устойчивости аустенита при этой температуре. После изотермической выдержки (в расплаве солей или металлов) деталь охлаждают с небольшой скоростью, что способствует уменьшению закалочных напряжений. Этот способ применим только для закалки небольших деталей, имеющих диаметр 10-30 мм. Дефекты закалки стали.Главная причина трещин и поводки – неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина – увеличение объема при закалке на мартенсит. Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах. Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

№45 Закаливаемость и прокаливаемость стали.

Под закаливаемостью понимают способность стали повышать твердость в результате закалки. Закаливаемость стали определяется в основном содержанием в стали углерода. Чем больше в мартенсите углерода, тем выше его твердость.

Под прокаливаемостью понимают способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали (аустенита). Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки (VKp), то сталь получит мартенситную структуру по всему сечению и будет иметь сквозную прокаливаемость. Если действительная скорость охлаждения в сердцевине изделия будет меньше УКр,.то изделие прокалится только на некоторую глубину и прокаливаемость будет неполной. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой ферритокарбидной структуры (троостита, сорбита или перлита).

За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита + 50% троостита).

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки. Поэтому все факторы, уменьшающие критическую скорость закалки (повышающие устойчивость переохлажденного аустенита), увеличивают прокаливаемость. Сильно повышает прокаливаемость легирование марганцем, молибденом, никелем, малыми добавками бора (0,003…0,005%). Прокаливаемость особенно возрастает при одновременном введении в сталь нескольких легирующих элементов, например хрома и никеля.

№46 ПОВЕРХНОСТНАЯ ЗАКАЛКА. Поверхностная закалка состоит в нагреве поверхностного слоя стали выше АС3 с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.