Содержание

Дегидрирование бутана в бутен 3

Процесс OLEFLEX компании UOP для производства легких олефинов 8

Процесс дегидрирования PACOL компании UOP 13

Производство олефинов из метанола 23

Каталитическое гидрирование ацетилена в этилен 34

Список использованной литературы 38

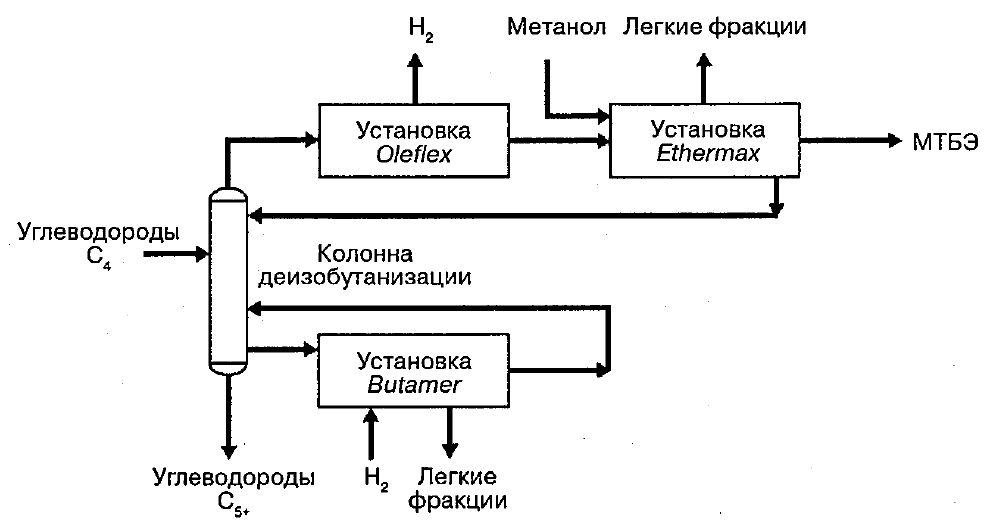

Дегидрирование бутана в бутен

Сырье – н-бутан (C4H10) – бесцветный горючий газ, со специфическим запахом, легко сжижаемый, т. пл.-138.4 °C, т. кип.-0,5 °C, также возможно использование изобутана ((СН3)3СН, бесцветный газ без запаха, т. пл.-159,6 °C, т. кип.-11,73 °C) и изопентана ((CH3)2CHCH2CH3, т. пл. -159,89°С, т. кип. 27,85°С).

Параметры процесса: температура 540 – 550 оС, атмосферное давление, алюмо-хромовые катализаторы.

Продукты реакции (газовые смеси разделяют после каждой стадии):

-бутадиен (C4H6, бесцветный газ с характерным запахом, температура кипения -4,5 °C, температура плавления -108,9 °C),

-низшие олефины,

-фракции С4,

-фракции С5 и выше.

Выход бутадиена – до 65 % .

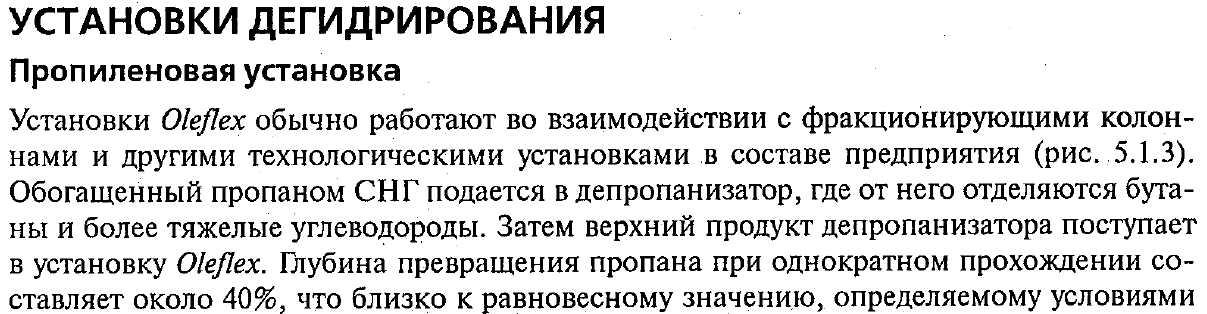

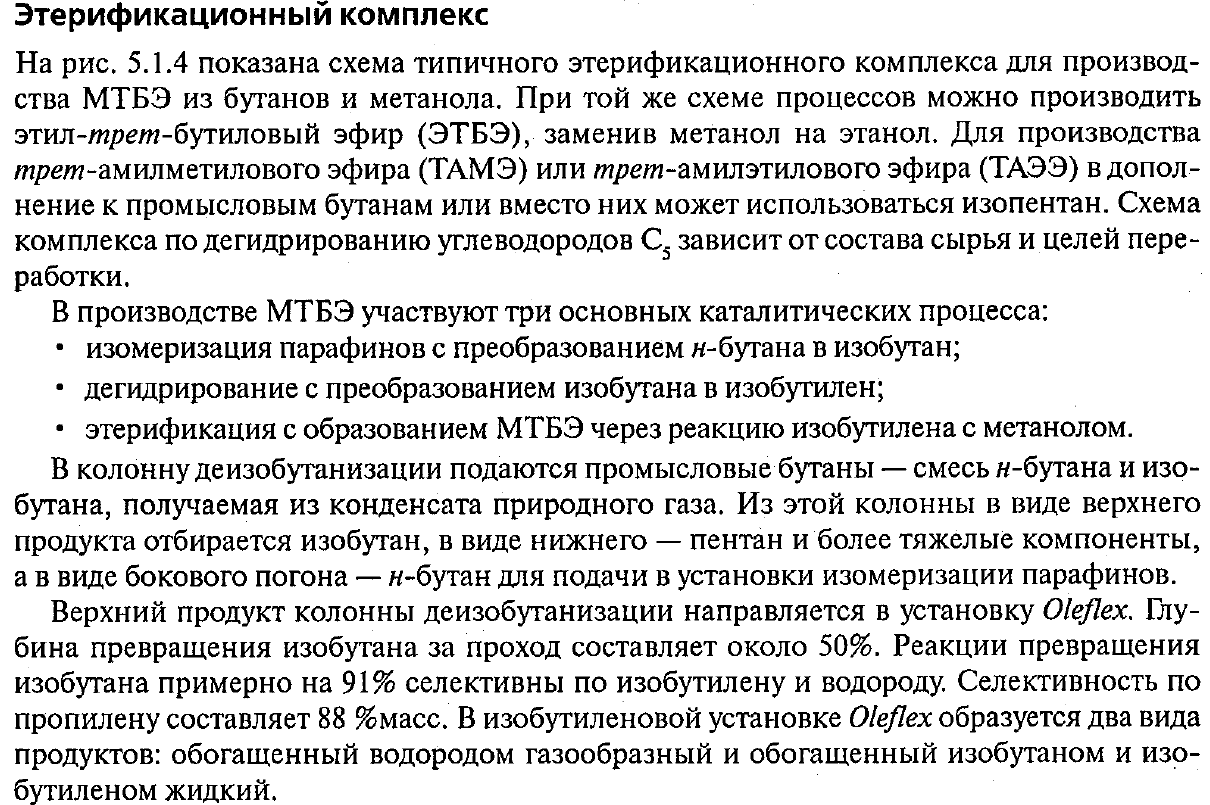

Свежий и рециркулируюший бутан в жидком виде посгупают в осушитель 1, заполненный адсорбентом (Al2O3, цеолиты), а затем в испаритель 2. Образовавшиеся пары подогреваются в трубчатой печи 3. имеющей конвективную и раднантную секции, до 540--550°С и поступают под распределительную решетку реактора 4 на дегидрирование. В нем имеется несколько провальных тарелок, которые делят реакционный объем на секции, препятствуя смешению и струйному потоку газов. Регенерированный катализатор подают на верхнюю распределительную решетку, и, следовательно, псевдоожижеииый слой катализатора и реакционные газы движутся противотоком друг к другу, что создает наиболее благоприятный режим процесса (более горячий катализатор контактирует с частично прореагировавшей смесью и, наоборот, чем достигается выравнивание скоростей реакции но всему объему).

В верхней части реактора имеется «закалочный» змеевик, где реакционные газы охлаждаются н-бутаном, идущим на дегидрирование. Благодаря этому температура газов быстро снижается до 450-500сС и предотвращается их дальнейшее разложение. В циклонах, установленных наверху реактора, из газов улавливают захваченный ими катализатор, который возвращают по трубе в слой катализа-тора. Тепло горячих газов, выделяющихся при дегидрировании, используют в котле-утилизаторе 9 для получения водяного пара. Затем их дополнительно охлаждают в скруббере 10 циркулирующей через холодильник 11 водой, которая улавливает ка- тализагорную пыль, прошедшую через циклоны.

Закоксованный катализатор с низа реактора 4 стекает по специальной трубе (десорбер), в которой его отдувают от углеводородов азотом. Затем катализатор подхватывается потоком горячего транспортирующего газа (воздух + газы сгорания топ-лива) и при помощи этого пневмотранспорта поступает на верх регенератора 5. Последний также имеет распределительную и несколько провальных решеток, которые делят его объем на секции.

Регенерация осуществляется с псевдоожнженным слоем катализатора при противотоке газа-окислителя, поступающего под нижнюю распределительную решетку регенератора. Поскольку необходимо избегать перегревов, ведущих к дезактивированию катализатора, проводят регенерацию смесью воздуха с газами сгорания топлива, содержащей только 2—3% (об.) кислорода. При этом оксид хрома все же частично окисляется в CrO3, и при восстановлении последнего в реакторе образуется вода, вредно влияющая на свойства катализатора. Во избежание этого в десорбер регенератора подают топочный газ, восстанавливающий катализатор, и еше ниже - азот, отдувающий пары воды и газы сгорания. После этого регенерированный катализатор при 610—650 °С подхватывается транспортирующим газом и возвращается в реактор.

1

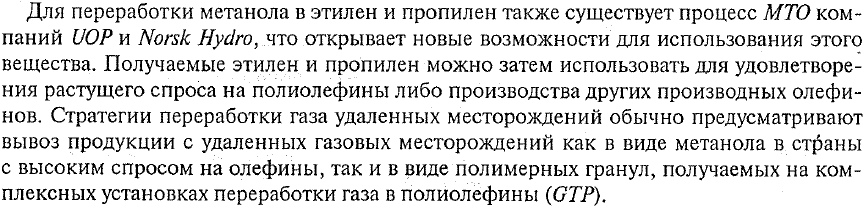

– осушитель; 2 – испаритель; 3 – трубчатая

печь; 4 – реактор; 5 – регенератор; 6,9 –

котлы-утилизаторы; 7 – электрофильтр;

8 – бункер; 10 – скруббер; 11, 13, 15, 19

–холодильники; 12 – компрессор; 14 –

сепаратор; 16 – абсорбер; 17 – теплообменник;

18 – отпарная колонна; 20, 21 – ректификационные

колонны; 22 – дефлегматоры; 23 – кипятильники

1

– осушитель; 2 – испаритель; 3 – трубчатая

печь; 4 – реактор; 5 – регенератор; 6,9 –

котлы-утилизаторы; 7 – электрофильтр;

8 – бункер; 10 – скруббер; 11, 13, 15, 19

–холодильники; 12 – компрессор; 14 –

сепаратор; 16 – абсорбер; 17 – теплообменник;

18 – отпарная колонна; 20, 21 – ректификационные

колонны; 22 – дефлегматоры; 23 – кипятильники

Газы регенерации проходят циклоны, расположенные в верхней части регенератора, и их тепло используюг в котле-утилизаторе 6, где получается водяной пар.

Затем в электрофильтре 7 улавливают захваченный газами катализатор и сбрасывают ды-мовые газы в атмосферу. Этот катализатор вновь возвращают пневмотранспортом в регенератор. Для восполнения катализатора [его расход 0,5—1 % (масс.)] имеется бункер 8, из которого свежий катализатор стекает по трубе, подхватывается транспортирующим газом и поступает в реактор дегидрирования.

Реакционные газы после скруббера 10 имеют температуру 60—70°С и следующий примерный состав (в % (масс.)):

СН4 и Н2, 3 н-С4Н10 53

С2Н6 и С2Н4 2 Бутадиен-1.3 2-3

С3Н8 и С3Н6 3 С5 и выше 2

изо-C4Н10 2 СО 1

н-С4Н5 31-32

Их сжимают в компрессоре 12 до 1,3 МПа и охлаждают водой в холодильнике 13; из конденсата отделяют воду в сепараторе 14. Затем газ дополнительно охлаждают в рассольном холодильнике 15. Несконденсировавшийся газ, состоящий из водорода, СО и низших углеводородов, поступает в абсорбер 16, орошаемый фракцией C5, которая улавливает захваченные газом пары С4 и частично С3. Кубовая жидкость этого абсорбера через теплообменннк 17 направляется в отпарную колонну 18, в кубе которой собирается фракция C5, направляемая через теплообменник 17 и холодильник 19 на орошение абсорбера 16.

Легкий погон колонны 18, углеводородный слой из сепаратора 14 и конденсат из холодильника 15 подвергают ректификации в колоннах 20 и 21. В первой отгоняют углеводороды С3, а во второй бутан-бутеновую фракцию от высших углеводородов.

Заключительную стадию разделения С4- или С5-фракций нельзя осуществить простой ректификацией из-за близости температур кипения компонентов смеси. Для этого используют метод экстрактивной дистилляции с водным ацетоном, фурфуролом, ацетонитрилом, N-метилпирролидоном. Особенно эффективны два последних растворителя, в присутствии которых относительная летучесть парафинов значительно выше, чем оле- финов и диенов, и парафины можно отделить в виде головного погона и возвратить их на дегидрирование. Затем от растворителя отгоняют бутены и перерабатывают их совместно с фракцией С4 второй стадии дегидрирования. Принципы и схема экстрактивной дистилляции были рассмотрены в главе 1.

Изобутен получают из изобутана таким же образом. В этом случае ввиду более высокой способности к дегидрированию и более благоприятных термодинамических отношений температура реакции ниже и составляет 550-580°С.

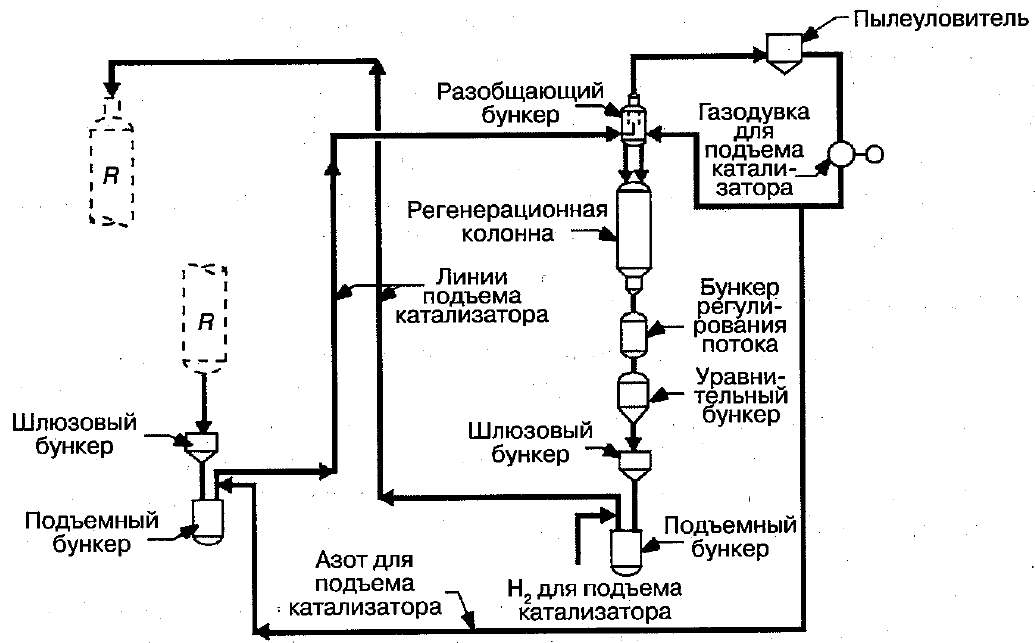

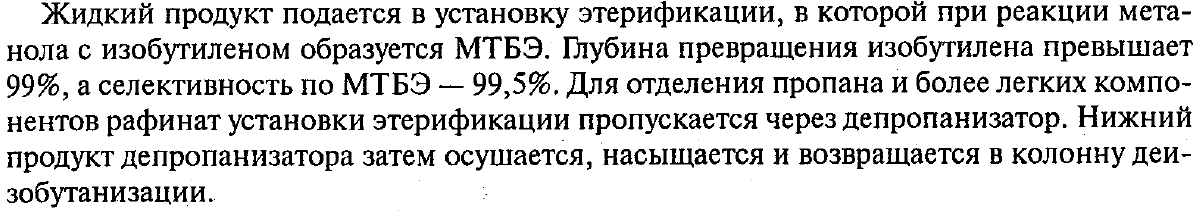

Первая стадия - конденсация изобутилена ((СН3)2С=СН2, бесцветный газ, т. кип -6,9°С) с формальдегидом (HCHO, бесцветный газ с резким раздражающим запахом; т. пл. -118 0C, т. кип. -19,2оC) в присутствии серной кислоты в качестве катализатора [1 —1,5% (масс.) по отношению к изобутилену].

Мольное отношение С4Н8:НСНО в исходной смеси - 0,73:1.

Формальдегид используют в виде 37%-ного водного раствора (формалин), который перед входом в реактор разбавляют рециркулятом.

Температура: 85—95°С, давление 1,5—2 МПа. Реакцию обычно доводят до степени конверсии изобутилена и формальдегида 85—90%.

Основной продукт - 4,4-диметил- 1,3-диоксан (селективность 66—68% по изобутилену и 80—83% по формальдегиду).

Вторая стадия - каталитический гидролиз и дегидратация 4,4-диметилдиоксана-1,3 в изопрен (CH2=C(CH3)CH=CH2; бесцветная жидкость с характерным запахом; т. пл. -145,95°С, т. кип. 34,067 °С).

Гетерогенные катализаторы кислотного типа – фосфорная кислота на носителях, фосфаты, силикагель и др. Реакции осуществляют в газовой фазе при 250—400°С. Степень конверсии диоксана составляет 90% при селективности по изопрену 83— 84%.

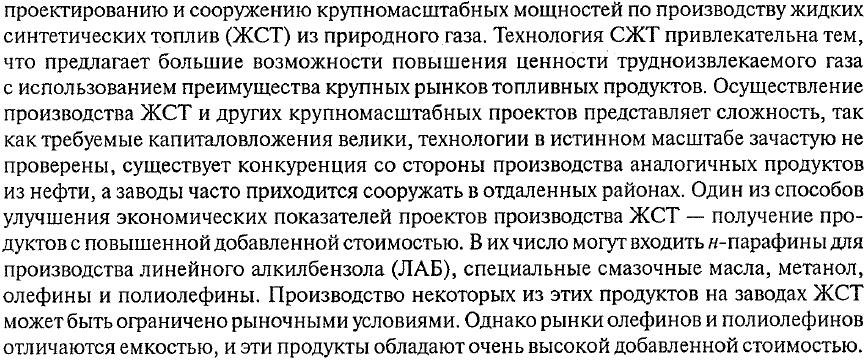

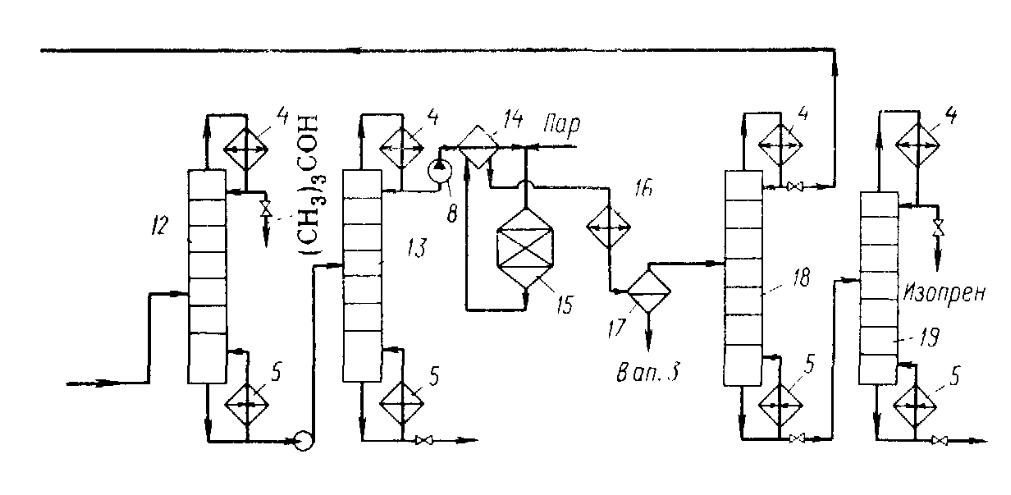

1,

2 – реакторы I стадии; 3, 7, 10 – 13, 18, 19 –

ректификационные колонны; 4 – дефлегматоры;

5 – кипятильники; 6 – дроссельные вентили;

9 – нейтрализатор; 14 – теплообменник;

15 – реактор II стадии; 16 – холодильник;

17 – сепаратор.

1,

2 – реакторы I стадии; 3, 7, 10 – 13, 18, 19 –

ректификационные колонны; 4 – дефлегматоры;

5 – кипятильники; 6 – дроссельные вентили;

9 – нейтрализатор; 14 – теплообменник;

15 – реактор II стадии; 16 – холодильник;

17 – сепаратор.

Первая стадия получения изопрена протекает в двух реакторах, охлаждаемых водой. Изобутеновая фракция и разбавленный рециркулятом водный раствор формальдегида движутся в них противотоком: более тяжелый водный слой опускается вниз, а легкий, углеводородный поднимается вверх. Верхние и нижние части этих реакторов работают как сепараторы, в которых отделяются соответственно углеводородный и водный слои. В первый переходят почти полностью диоксан и ненасыщенные спирты, во втором слое остаются непревращенный формальдегид, часть метанола и диола.

Водный слой из нижней части реактора 2 нейтрализуют щелочью и отгоняют из него в колонне 3 все летучие вещества, которые объединяют с углеводородным слоем. Затем в колонне 7 из кубового остатка колонны 3 и рециркулирующего формалина со второй стадии процесса отгоняют разбавленный водный раствор формальдегида, отделяя его от тяжелых остатков. Этот раствор возвращают на реакцию, добавляя к нему свежий формалин.

Углеводородный слой с верха реактора 1 и легкий погон ректификации водного слоя объединяют и обрабатывают в нейтрализаторе 9 движущимся противотоком водным раствором щелочи, который после этого смешивают с водным слоем, выходящим из реактора 2, подавая на совместную переработку, описанную выше. Из промытого углеводородного слоя в колонне 10 отгоняют непревращенный изобутен, возвращая его на реакцию. Затем в колонне 11 из продуктов реакции отгоняют более летучие метанол и метилаль, а в колонне 12 – трет-бутанол. Диоксан (вместе с насыщенными спиртами) отделяют в колонне 13 от тяжелого остатка и направляют на вторую стадию процесса.

Диоксан нагревают и испаряют в теплообменнике 14 за счет тепла горячей реакционной массы, смешивают с перегретым паром и подают в реактор 15 второй стадии (адиабатического типа со стационарным слоем гетерогенного катализатора). Реакционная смесь проходит через теплообменник 14, охлаждается и конденсируется в холодильнике 16; органический слой отделяется от водного в сепараторе 17. Водный слой, содержащий формальдегид, направляют в колонну 3 для совместной переработки с водными растворами, полученными после первой стадии реакции.

Органический слой с верха сепаратора 17 подают последовательно в две ректификационные колонны. В первой (18) отгоняют образовавшийся при разложении диоксана изобутен, который возвращают на первую стадию синтеза. Затем в колонне 19 отделяют изопрен от более высококипящего остатка (непревращенный диоксан и побочные продукты). Для окончательной очистки изопрен промывают водой, осушают азеотропной перегонкой и проводят заключительную ректификацию. На этих стадиях к нему во избежание полимеризации добавляют ингибитор.

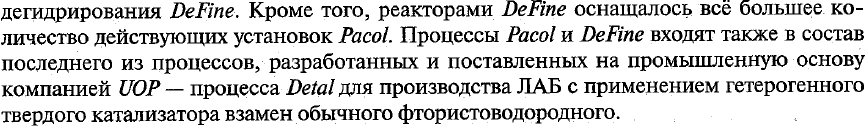

![]()

![]()