Получение нанотрубок

.doc2. Технологии роста углеродных нанотрубок

2.1 Катодное распыление графита

углеродный наноматериал графит

Наиболее широкое распространение получил метод синтеза, основанный на использовании дугового разряда с графитовыми электродами, разработанный Кретчмером для получения фуллеренов из сажи.

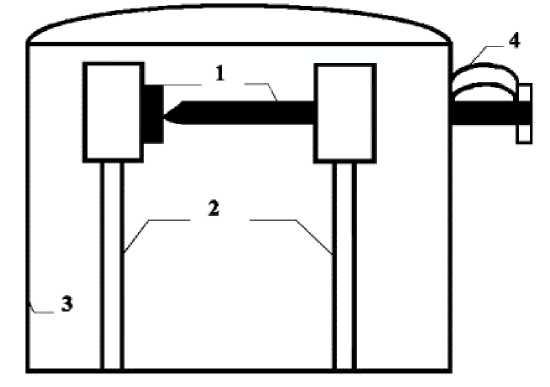

Получение углеродных нанотрубок методом катодного распыления организуется следующим образом. Герметичный объем, содержащий анод и катод, откачивают до давления 10-4 Па, после чего производят напуск инертного газа (He или Ar при давлении 1–10 Па). Для зажигания тлеющего разряда между катодом и анодом подается высокое напряжение 1–10 кВ. Положительные ионы инертного газа, источником которых является плазма тлеющего разряда, ускоряются в электрическом поле и бомбардируют углеродный катод, вызывая его распыление.

Рис. 4. Схема установки для получения фуллеренов и нанотрубок методом катодного распыления: 1 – графитовые электроды; 2 – охлаждаемая медная шина; 3 – медный кожух, 4 – пружины

Часть продуктов распыления, содержащая графит, сажу и фуллерены, осаждается на охлаждаемых стенках камеры, а часть, содержащая графит и многослойные углеродные нанотрубки, – на поверхности катода.

Однослойные нанотрубки образуются при добавлении в анод небольшой примеси Fe, Co, Ni, Cd (то есть при добавлении катализаторов). Кроме того, ОСНТ получаются при окислении многослойных нанотрубок. С целью окисления многослойные нанотрубки обрабатываются кислородом при умеренном нагреве либо кипящей азотной кислотой, причем в последнем случае происходит удаление пятичленных графитовых колец, приводящее к открытию концов трубок. Окисление позволяет снять верхние слои с многослойной трубки и открыть ее концы. Так как реакционная способность наночастиц выше, чем у нанотрубок, то при значительном разрушении углеродного продукта в результате окисления доля нанотрубок в оставшейся части увеличивается.

На выход нанотрубок влияет множество факторов, в частности, давление буферного газа в реакционной камере, ток дуги, эффективность охлаждения стенок камеры и электродов и т.д. [22, 58].

2.2 Лазерное испарение графита

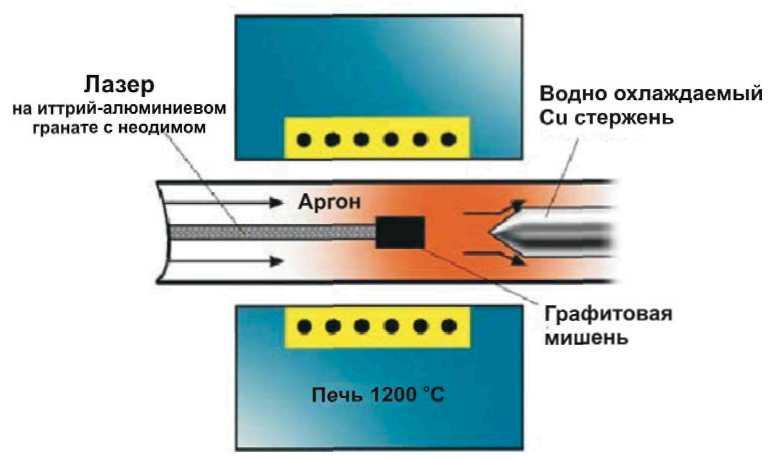

В 1995 году появилось сообщение [29] о синтезировании углеродных нанотрубок методом распыления графитовой мишени под воздействием импульсного лазерного излучения в атмосфере инертного газа (He или Ar). Графитовая мишень находится в кварцевой трубке при температуре 1200 oС, по которой течет буферный газ.

Фокусирующийся системой линз лазерный пучок сканирует поверхность графитовой мишени для обеспечения равномерного испарения материала мишени. Получающийся в результате лазерного испарения пар попадает в поток инертного газа и выносится из высокотемпературной области в низкотемпературную, где осаждается на охлаждаемой водой медной подложке. Сажа, содержащая УНТ, собирается с медной подложки, стенок кварцевой трубки и обратной стороны мишени.

Так же, как и при катодном распылении графита, получается несколько видов конечного материала: фуллерены, наночастицы графита и углеродные нанотрубки (однослойные и многослойные). Структура и концентрация УНТ в исходном материале главным образом определяются температурой. При 1200 oС УНТ не содержат дефектов и имеют шапочки на окончаниях. При понижении температуры синтеза до 900 oС в УНТ появляются дефекты, число которых увеличивается с дальнейшим понижением температуры, и при 200 oС образование УНТ не наблюдается.

В качестве разновидности получил распространение метод, где вместо импульсного лазерного использовалось сфокусированное солнечное излучение. Данный метод применялся для получения фуллеренов, а после доработки – для получения УНТ. Солнечный свет, попадая на плоское зеркало и отражаясь, формирует плоскопараллельный пучок, падающий на параболическое зеркало. В фокусе зеркала расположена графитовая лодочка, заполненная смесью графитового и металлического порошков. При хорошей юстировке температура на композитной мишени достигает 3000 K. Лодочка находится внутри графитовой трубки, которая играет роль теплового экрана. Вся система помещена в камеру, заполненную инертным газом.

На

рис. 5 приведена общая схема установки

для получения углеродных нанотрубок

методом лазерного испарения графита.

Рис. 5. Схема установки для получения углеродных нанотрубок методом лазерного испарения графита

По сравнению с методом дугового разряда, прямое испарение позволяет обеспечить более детальный контроль условий роста, проводить длительные операции и производить нанотрубки с большим выходом конечного продукта лучшего качества [14, 29].

2.3 Химическое газофазное осаждение углеводородов

Метод плазмохимического осаждения из газовой фазы (ПХО) основан на том, что газообразный источник углерода (чаще всего метан, ацетилен или моноксид углерода) подвергают воздействию какого-либо высокоэнергетического источника (плазмы или резистивно-нагреваемой катушки) для того, чтобы расщепить молекулу на реакционно-активный атомарный углерод. Далее происходит его распыление над разогретой подложкой, покрытой катализатором (обычно это переходные металлы первого периода Fe, Co, Ni и др.), на котором осаждается углерод. Нанотрубки образуются только при строго соблюдаемых параметрах.

Точное воспроизведение направления роста нанотрубок и их позиционирование на нанометровом уровне может быть достигнуто только при получении их методом каталитического пиролиза, поскольку местоположение катализатора определяет местоположение нанотрубок.

Метод каталитического пиролиза основан на том, что газообразный источник углерода разлагается на катализаторе на углерод, который адсорбируется и растворяется в катализаторе, и другие продукты реакции. Рост углеродных нанотрубок на катализаторе происходит по принципу образования зародыша углерода на поверхности капли катализатора с последующим его разрастанием и образованием наноструктуры.

Схема установки каталитического пиролиза углеводородов представлена на рис. 6.

Рис. 6. Схема установки каталитического пиролиза углеводородов

Размеры нанотрубки и ее структура определяются температурным режимом процесса, составом газовой фазы, составом и размером нанокластеров катализатора.

В роли катализаторов используются квазиаморфные плёнки никеля, золь-гель-катализаторы в этаноле (например, [Ni(NH3)6]Cl2, [Co(NH3)6]Cl2), окисленная сталь и другие.

Следует отметить, что в отличие от мелкодисперсных порошков железа и никеля необработанная подложка из стали и листовой никель не являются катализаторами роста нанотрубок. Это связано с высокой поверхностной энергией мелкодисперсных систем. Рост углеродных нанотрубок идёт по принципу гетерофазной нуклеации, то есть происходит на поверхности наночастицы с такой поверхностной энергией, которая больше или равна энергии активации реакции перехода углерода в углеродную нанотрубку.

В зависимости от диаметра частиц катализатора могут расти исключительно однослойные либо многослойные углеродные нанотрубки.

На практике данное свойство широко используется в технологии создания зондов для сканирующей зондовой микроскопии. Задавая положение катализатора на конце кремниевой иглы кантилевера, можно вырастить нанотрубку, которая значительно улучшит воспроизводимость характеристик и разрешающую способность микроскопа как при сканировании, так и при проведении литографических операций [22, 63].

2.4 Электролитический синтез

Основная идея этого метода состоит в том, чтобы получить углеродные нанотрубки, пропуская электрический ток между графитовыми электродами, находящимися в расплавленной ионной соли. Графитовый катод расходуется в процессе реакции и служит источником атомов углерода. В результате формируется широкий спектр наноматериалов. Анод представляет собой лодочку, сделанную из высокочистого графита и заполненную хлоридом лития. Лодочка нагревается до температуры плавления хлорида лития (604 ˚С) на воздухе или в атмосфере инертного газа (аргона). В расплавленный хлорид лития погружается катод, и в течение одной минуты между электродами пропускается ток 1–30 А. За время пропускания тока погруженная в расплав часть катода эродирует. Далее расплав электролита, содержащий частицы углерода, охлаждается до комнатной температуры. В состав продуктов входят закапсулированные частицы металла и многослойные углеродные НТ различной морфологии, включая спиральные и сильно изогнутые. В зависимости от условий эксперимента диаметр нанотрубок, образованных цилиндрическими графеновыми слоями, колеблется от 2 до 20 нм, длина достигает 5 мкм.

Представленные методы получения углеродных наноструктур широко применяются в научных целях, однако важнейшая практическая задача – синтез качественного и недорогого углеродного наноматериала в необходимом для промышленного использования объеме – может быть решена посредством совершенствования технологического оформления метода каталитического пиролиза углеводородов. Именно данный метод обладает необходимой специфичностью в отношении конечного продукта, допускает применение различных исходных реагентов группы углеводородов [64].