-

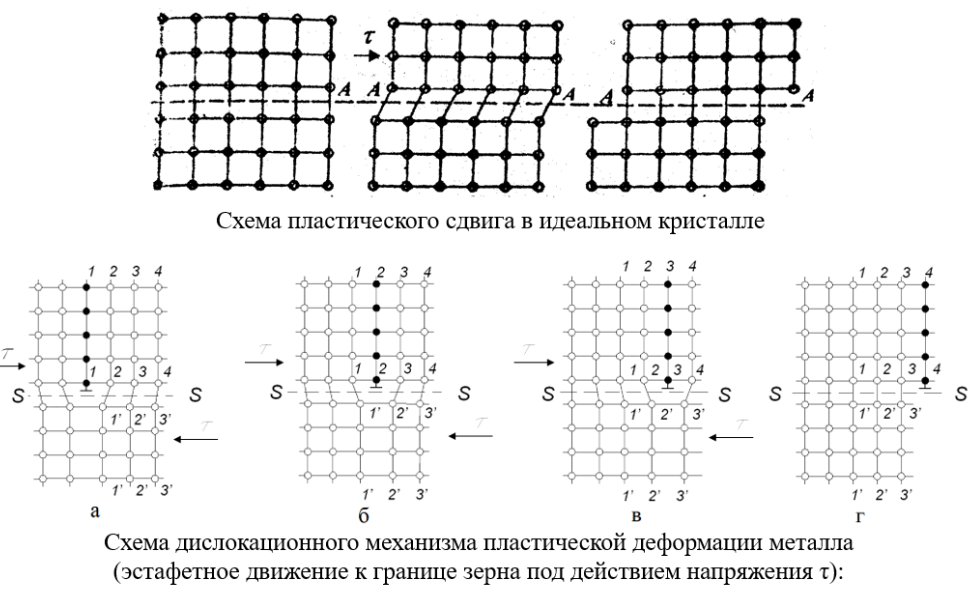

Деформация-изменение размеров и форм тела.

-

Наклёп – это явление повышения прочности в результате пластической деформации (упрочнение металла холодной пластической деформацией).

Во время различных

обработок происходит нагружение детали.

Если нагрузка не превысила условного

предела текучести, то после её устранения

изменений в металле не происходит, но

если нагрузка превысила предел текучести

и напряжения были равны

,

то после снятия нагрузки останется

остаточная деформация a.

Если производить повторное нагружение,

то способность металла к пластической

деформации уменьшится, предел текучести

повысится до значения

,

то после снятия нагрузки останется

остаточная деформация a.

Если производить повторное нагружение,

то способность металла к пластической

деформации уменьшится, предел текучести

повысится до значения

,

т.е. нужно будет приложить большие

напряжения, чтобы вызвать пластическую

деформацию. В процессе деформации

происходит увеличение степени деформации,

плотности дислокаций ρ (увеличивается

их количество), рост предела прочности

(

,

т.е. нужно будет приложить большие

напряжения, чтобы вызвать пластическую

деформацию. В процессе деформации

происходит увеличение степени деформации,

плотности дислокаций ρ (увеличивается

их количество), рост предела прочности

( и уменьшение относительного удлинения

(δ). Каждая дислокация порождает сотни

новых. Под действием деформации

беспорядочно ориентированные кристаллы

проворачиваются вдоль направления

деформации и оказываются одинаково

ориентированными.

и уменьшение относительного удлинения

(δ). Каждая дислокация порождает сотни

новых. Под действием деформации

беспорядочно ориентированные кристаллы

проворачиваются вдоль направления

деформации и оказываются одинаково

ориентированными.

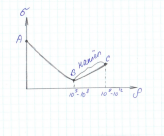

Точка A – прочность идеальных кристаллов

Точка B – прочность реальных кристаллов с дислокациями

Отрезок BC – упрочнённые металлы

Возврат (отдых) - снятие искажений кристаллической решётки, в результате чего твёрдость и прочность несколько понижаются (на 10 .. 30% по сравнению с исходными), а пластичность возрастает.

прочность

Рекристаллизация – это процесс зарождения и роста новых зёрен с меньшим количеством дефектов. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы.

Температура рекристаллизации:

пластичность

Первичная рекристаллизация заключается в образовании в деформированных зёрнах новых зёрен. Эти зёрна имеют округлую форму и плотность дислокаций такую же, как и была до деформации. Первичная рекристаллизация заканчивается, когда новые зёрна займут весь объём металла. Происходит разупрочнение.

Собирательная (вторичная) рекристаллизация заключается в росте новых зёрен.

-

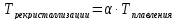

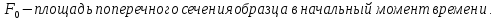

Механические испытания – это испытания, при которых происходит механическое воздействие (нагружение) на деталь или образец. Механические испытания на растяжения проводят с целью определения характеристик прочности и пластичности.

Прочность – это свойство материала в определённых условиях, не разрушаясь, воспринимать внешнее воздействие.

Пластичность – это способность материала необратимо деформироваться под действием механических нагрузок.

Механические свойства – это свойства, определяемые с помощью механических испытаний.

Характеристики прочности

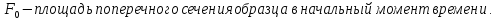

-

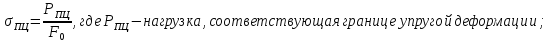

Предел пропорциональности – это максимальное напряжение, до которого материал испытывает только упругую деформацию.

-

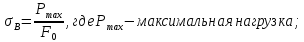

Предел прочности (временное сопротивление) – это напряжение, соответствующее максимальной нагрузке, которой может сопротивляться материал, не разрушаясь.

-

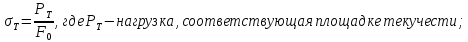

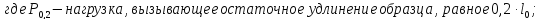

Предел текучести (физический и условный) – это напряжение, вызывающее удлинение образца при постоянной нагрузке

Физический предел текучести (если есть площадка текучести):

Условный предел текучести (если нет площадки текучести):

Характеристики пластичности

-

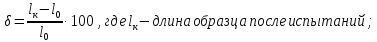

Относительное удлинение

-

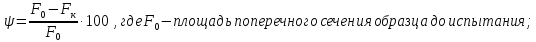

Относительное сужение

-

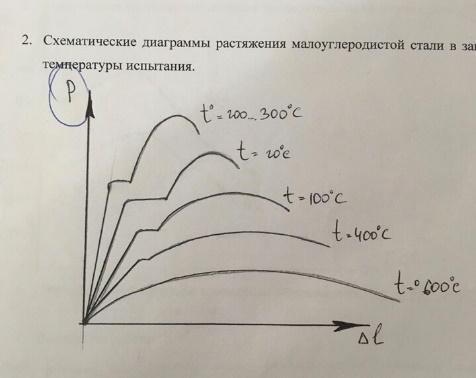

Механические свойства стали при нагревании ее до температуры t = 200...250 °С практически не меняются. При температуре 250...300°С прочность стали несколько повышается, пластичность снижается. Сталь в изломе имеет крупнозернистое строение и становится более хрупкой (синеломкость). Нагрев выше 400°С приводит к резкому падению предела текучести и временного сопротивления, а при t = 600...650°С наступает температурная пластичность и сталь теряет свою несущую способность. При отрицательных температурах прочность стали возрастает, ударная вязкость падает и сталь становится более хрупкой. В температурном интервале от -65°С до +50°С прочность сплавов для практических расчетов можно считать неизменной.

Синеломкость – явление повышения прочности и резкого снижения характеристик пластичности малоуглеродистых и низкоуглеродистых сталей в интервале t = 200-300°С.