-

Термическая обработка сталей заключается в нагреве металла до определённой температуры и последующем охлаждении для получения необходимых свойств. Основными параметры ТО: температура нагрева Тmax, время выдержки при температуре нагрева τв, скорости нагрева и охлаждения υнагр и υохл.

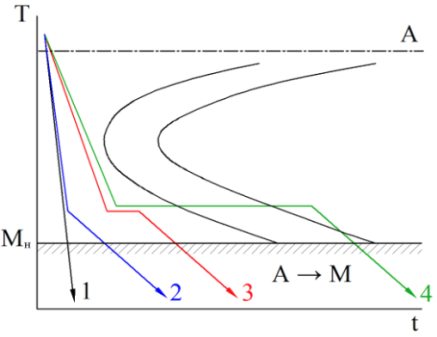

Температуры структурно-фазовых превращений в сталях (критические точки)

A1 (линия PSK) – нижняя критическая точка;

A3 (линия GSE) – верхняя критическая точка;

A1 – превращение П → А (слева);

A1 – превращение А → П (справа);

A3 – начало выделения ЦII из А (слева);

A3 – растворение Ц в А (справа).

-

Отжиг проводят для того, чтобы перевести металл из менее устойчивого состояния, вызванного предшествующей обработкой (холодная обработка давлением), в более устойчивое состояние.

Отжиг I-ого рода

- Гомогенизация (диффузионный отжиг)

Режим нагрева: нагрев до температуры 1100-12000, выдержка (τв ≈ 8…20 часов).

Режим охлаждения: охлаждение медленное, вместе с печью.

Цель: выравнивание химического состава.

- Рекристаллизационный отжиг (низкий отжиг)

Режим нагрева: нагрев металла выше температуры рекристаллизации (Tрекристаллизации = α∙Tплавления ), выдержка.

Режим охлаждения: охлаждение медленное, вместе с печью.

Цель: снятие напряжений и наклёпа.

Структурные превращения при отжиге I-ого рода – увеличение зерна, что не опасно для слитков, подвергаемых в дальнейшем горячей обработке давлением.

-

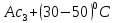

Отжиг II-ого рода

- Отжиг на мелкое зерно

Режим нагрева: 30…50°С выше температуры Ас3.

Режим охлаждения: охлаждение медленное, вместе с печью.

Структура, состоящая из крупных зёрен феррита и перлита, после отжига II-ого рода превращается в структуру из мелких зёрен феррита и перлита.

Цель: Уменьшение размера зерна.

- Неполный отжиг

Режим нагрева: 10…30ºС выше температуры Ас1.

- Нормализация (разновидность отжига II-ого рода)

Режим нагрева:

нагрев

,

выдержка.

,

выдержка.

Режим охлаждения: охлаждение ускоренное (по сравнению с отжигом), что приводит к распаду аустенита на более дисперсные структуры перлитного типа (тростит, сорбит). Твёрдость и прочность нормализованной стали выше твёрдости и прочности отожжённой.

Цель: устранение крупнозернистости.

-

Нормализация и одинарная термическая обработка (разновидности отжига II-ого рода)

-

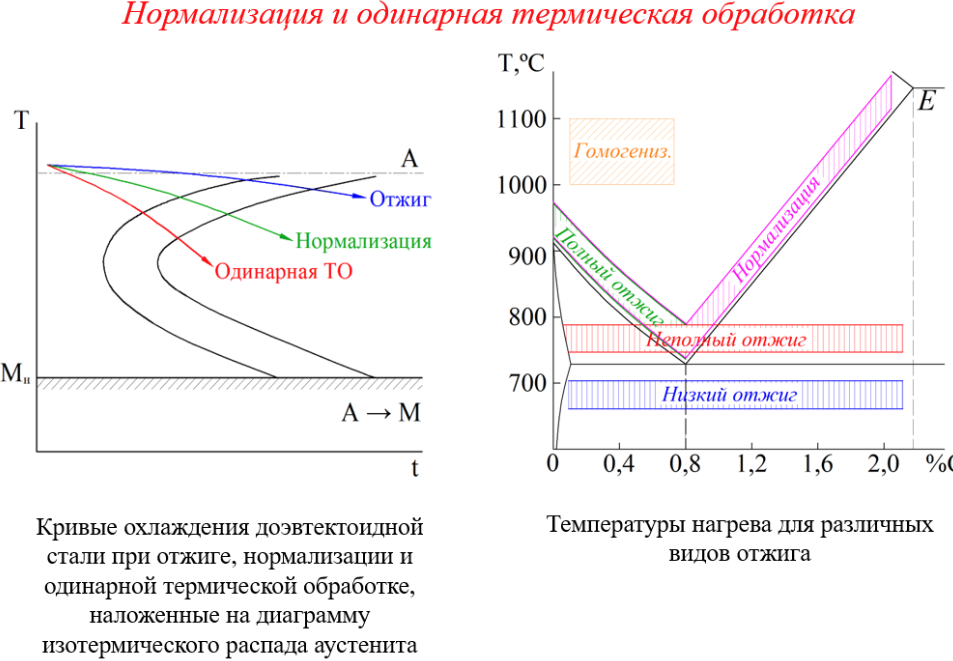

Закалка - вид ТО, заключающийся в нагреве в аустенитной области, выдержке и последующем быстром охлаждении (в холодной воде или минеральном масле).

Цель: получение структурно неустойчивого состояния сплава.

Структура после закалки: мартенсит (М).

Заштрихованная

область на диаграмме

«железо-цементит» показывает рекомендуемые

температуры нагрева под закалку. Для

сталей доэвтектоидных температура

нагрева на 20-30°С выше линии Ас3, т.е.

находится в области аустенита. Сталь

марки 40 (0,4%С) нагревается до температуры

t1 ,

сталь марки У8 (0,8%С) нагревается до

температуры t2.

Способы закалки:

- закалка в одном охладители;

- прерывистая закалка в двух средах;

- ступенчатая закалка;

- изотермическая закалка.

-

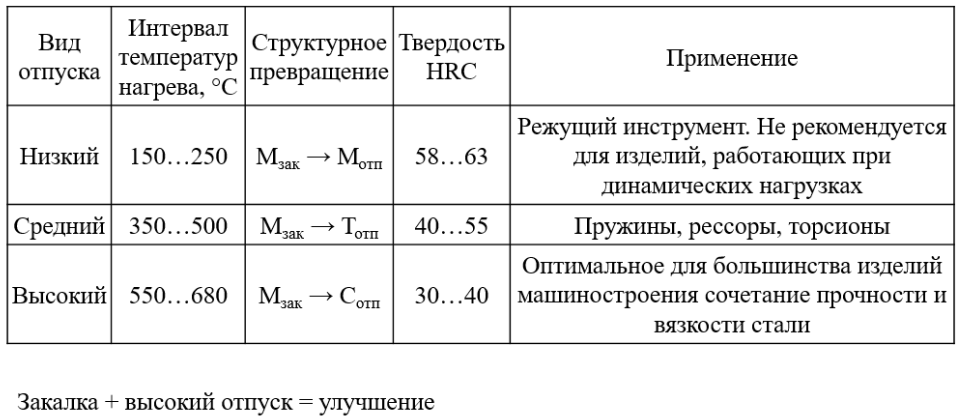

Отпуск

Проводят после закалки для получения работоспособной структуры. Нагрев выше температуры Ac3, продолжительная выдержка и охлаждение на воздухе.

Цель: предание определённых механических свойств (прочность, пластичность, ударная вязкость), снятие закалочных напряжений.

мартенсит

закалки

мартенсит отпуска

тростит

сорбит